1.本发明涉及一种传热板的制造方法。

背景技术:

2.已知一种利用了摩擦搅拌接合的传热板的制造方法。例如,在专利文献1的传热板的制造方法中进行临时接合工序和主接合工序,在所述临时接合工序中,沿着底座构件的盖槽的侧壁与盖板的侧面的对接部通过焊接进行临时点焊,在所述主接合工序中,使包括搅拌销的旋转工具沿着所述对接部相对移动以进行摩擦搅拌。现有技术文献专利文献

3.专利文献1:日本专利特开2018-108594号公报

技术实现要素:

发明所要解决的技术问题

4.在摩擦搅拌接合中,在将旋转工具压入到被接合金属构件的、设定于对接部上的开始位置时,或是将旋转工具从设定于对接部上的结束位置脱离时,使旋转工具沿着铅垂方向移动,因此,开始位置或结束位置处的摩擦热变得过大。由此,可能会产生接合不良。此外,在摩擦搅拌接合中,期望减少毛边的产生。

5.因此,本发明的技术问题在于提供一种传热板的制造方法,能减少毛边的产生,并且能抑制在旋转工具的压入或脱离时产生的摩擦热以理想地接合。

6.为了解决上述技术问题,本发明的特征是,包括:盖板插入工序,在所述盖板插入工序中,将盖板插入到形成于在底座构件的正面开口的凹槽的周围的盖槽,在所述盖槽的侧壁与所述盖板的侧面之间设置间隙,并且形成对接部;以及主接合工序,在所述主接合工序中,使包括基端侧销和前端侧销的旋转工具沿着所述对接部相对移动,以对所述对接部进行摩擦搅拌,所述基端侧销的锥形角度比所述前端侧销的锥形角度大,在所述基端侧销的外周面形成有台阶状的层差部,在所述主接合工序中,在将旋转的所述前端侧销插入到设定于所述底座构件的正面的开始位置之后,移动至使所述旋转工具的旋转中心轴线与所述对接部重叠的位置,并且将所述前端侧销逐渐压入直至规定的深度,在使所述旋转工具沿着所述对接部相对移动时,使所述基端侧销的外周面与所述底座构件的正面以及所述盖板的正面接触,并且通过所述基端侧销的外周面将因摩擦搅拌产生的塑性流动材料压入并填充到所述间隙。

7.另外,本发明的特征是,包括:盖板插入工序,在所述盖板插入工序中,将盖板插入到形成于在底座构件的正面开口的凹槽的周围的盖槽,在所述盖槽的侧壁与所述盖板的侧面之间设置间隙,并且形成对接部;以及主接合工序,在所述主接合工序中,使包括基端侧销和前端侧销的旋转工具沿着所述对接部相对移动,以对所述对接部进行摩擦搅拌,所述基端侧销的锥形角度比所述前端侧销的锥形角度大,在所述基端侧销的外周面形成有台阶

状的层差部,在所述主接合工序中,将所述前端侧销从设定于所述对接部上的开始位置插入,沿着行进方向移动,并且将所述前端侧销逐渐压入直至规定的深度,在使所述旋转工具沿着所述对接部相对移动时,使所述基端侧销的外周面与所述底座构件的正面以及所述盖板的正面接触,并且通过所述基端侧销的外周面将因摩擦搅拌产生的塑性流动材料压入并填充到所述间隙。

8.另外,本发明的特征是,包括:盖板插入工序,在所述盖板插入工序中,将盖板插入到形成于在底座构件的正面开口的凹槽的周围的盖槽,在所述盖槽的侧壁与所述盖板的侧面之间设置间隙,并且形成对接部;以及主接合工序,在所述主接合工序中,使包括基端侧销和前端侧销的旋转工具沿着所述对接部相对移动,以对所述对接部进行摩擦搅拌,所述基端侧销的锥形角度比所述前端侧销的锥形角度大,在所述基端侧销的外周面形成有台阶状的层差部,在所述主接合工序中,在使所述旋转工具沿着所述对接部相对移动时,使所述基端侧销的外周面与所述底座构件的正面以及所述盖板的正面接触,并且通过所述基端侧销的外周面将因摩擦搅拌产生的塑性流动材料压入并填充到所述间隙,将结束位置设定于所述底座构件的正面,在对所述对接部的摩擦搅拌接合之后,使所述旋转工具移动至所述结束位置,并且将所述前端侧销从所述底座构件逐渐抽拔,以在所述结束位置处使所述旋转工具从所述底座构件脱离。

9.另外,本发明的特征是,包括:盖板插入工序,在所述盖板插入工序中,将盖板插入到形成于在底座构件的正面开口的凹槽的周围的盖槽,在所述盖槽的侧壁与所述盖板的侧面之间设置间隙,并且形成对接部;以及主接合工序,在所述主接合工序中,使包括基端侧销和前端侧销的旋转工具沿着所述对接部相对移动,以对所述对接部进行摩擦搅拌,所述基端侧销的锥形角度比所述前端侧销的锥形角度大,在所述基端侧销的外周面形成有台阶状的层差部,在所述主接合工序中,在使所述旋转工具沿着所述对接部相对移动时,使所述基端侧销的外周面与所述底座构件的正面以及所述盖板的正面接触,并且通过所述基端侧销的外周面将因摩擦搅拌产生的塑性流动材料压入并填充到所述间隙,将结束位置设定于所述对接部上,在对所述对接部的摩擦搅拌接合之后,使所述旋转工具移动至所述结束位置,并且将所述前端侧销从所述底座构件以及所述盖板逐渐抽拔,以在所述结束位置处使所述旋转工具从所述底座构件以及所述盖板脱离。

10.根据上述制造方法,通过使旋转工具移动至与对接部重叠的位置,并且将前端侧销逐渐压入直至规定的深度,能防止在对接部上摩擦热变得过大。此外,通过使旋转工具在对接部上移动,并且将前端侧销逐渐压入直至规定的深度,能防止在对接部上的一点处摩擦热变得过大。此外,通过使旋转工具移动至结束位置,并且将前端侧销从规定的深度逐渐抽拔,能防止在对接部上摩擦热变得过大。此外,通过使旋转工具在对接部上移动,并且将前端侧销从规定的深度逐渐抽拔,能防止在对接部上的一点处摩擦热变得过大。此外,能通过基端侧销的外周面对塑性流动材料进行按压,因此能抑制毛边的产生。

11.此外,较为理想的是,在所述盖板插入工序之前包括热介质用管插入工序,在所述热介质用管插入工序中,将热介质用管插入到所述凹槽。根据上述制造方法,能容易地制造出包括热介质用管的传热板。

12.此外,较为理想的是,在所述主接合工序中,在使所述旋转工具沿着所述对接部相对移动时,所述前端侧销的平坦面与所述盖槽的底面接触。根据上述制造方法,能提高底座

构件与盖板的接合强度。

13.此外,较为理想的是,在所述主接合工序之前包括临时接合工序,在所述临时接合工序中,对所述对接部进行临时接合。根据上述制造方法,能防止主接合工序中的底座构件以及盖板的位置偏移和底座构件与盖板之间的开裂,

14.此外,较为理想的是,在所述临时接合工序中,摩擦搅拌中使用的旋转工具包括基端侧销和前端侧销,所述基端侧销的锥形角度比所述前端侧销的锥形角度大,在所述基端侧销的外周面形成有台阶状的层差部,在使所述基端侧销的外周面与底座构件的正面以及盖板的正面接触的状态下进行摩擦搅拌接合。

15.根据上述制造方法,能通过锥形角度大的基端侧销的外周面对底座构件以及盖板进行按压,因此,能减少毛边的产生,并且能理想地接合。发明效果

16.根据本发明的传热板的制造方法,能减少毛边的产生,并且能抑制在旋转工具的压入或脱离时产生的摩擦热以理想地接合。

附图说明

17.图1是表示本发明实施方式的接合方法中使用的主接合用旋转工具的侧视图。图2是主接合用旋转工具的放大剖视图。图3是表示主接合用旋转工具的第一变形例的剖视图。图4是表示主接合用旋转工具的第二变形例的剖视图。图5是表示主接合用旋转工具的第三变形例的剖视图。图6是表示本发明第一实施方式的传热板的立体图。图7a是表示第一实施方式的传热板的制造方法的剖视图,其表示准备工序。图7b是表示第一实施方式的传热板的制造方法的剖视图,其表示盖板插入工序。图8是表示第一实施方式的传热板的制造方法的剖视图,其表示临时接合工序。图9是表示第一实施方式的传热板的制造方法的俯视图,其表示临时接合工序结束后的状态。图10是表示第一实施方式的传热板的制造方法的侧剖视图,其表示主接合工序的开始位置。图11是表示第一实施方式的传热板的制造方法的剖视图,其表示主接合工序。图12是表示第一实施方式的传热板的制造方法的侧剖视图,其表示主接合工序的结束位置。图13是表示第一实施方式的变形例的传热板的制造方法的剖视图,其表示主接合工序结束后的状态。图14a是表示第二实施方式的传热板的制造方法的剖视图,其表示准备工序。图14b是表示第二实施方式的传热板的制造方法的剖视图,其表示盖板插入工序。图15是表示第二实施方式的传热板的制造方法的剖视图,其表示主接合工序。

具体实施方式

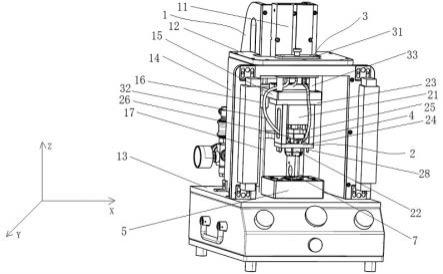

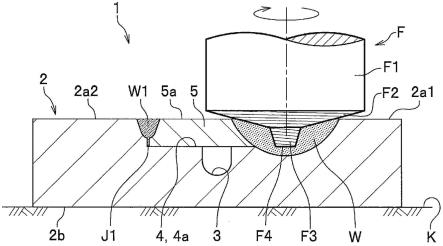

18.适当地参照附图对本发明的实施方式进行说明。首先,对本发明实施方式的接合

方法中使用的接合用旋转工具(旋转工具)f进行说明。主接合用旋转工具f是用于摩擦搅拌接合的工具。如图1所示,主接合用旋转工具f例如由工具钢形成,主要由基轴部f1、基端侧销f2和前端侧销f3构成。基轴部f1呈圆柱状,其是与摩擦搅拌装置的主轴连接的部位。

19.基端侧销f2与基轴部f1连续,并且朝向前端变细。基端侧销f2呈圆锥台形状。只要适当设定基端侧销f2的锥形角度a即可,例如为135

°

~160

°

。若锥形角度a小于135

°

或大于160

°

,则摩擦搅拌后的接合表面粗糙度变大。锥形角度a比后述的前端侧销f3的锥形角度b大。如图2所示,在基端侧销f2的外周面上,阶梯状的销层差部f21遍及整个高度方向形成。销层差部f21以朝右旋绕或朝左旋绕的方式形成为螺旋状。也就是说,销层差部f21俯视呈螺旋状,侧视呈台阶状。在本实施方式中,使主接合用旋转工具f朝右旋转,因此,销层差部f21设定成从基端侧向前端侧朝左环绕。

20.另外,较为理想的是,在使主接合用旋转工具f朝左旋转的情况下,将销层差部f21设定为从基端侧向前端侧朝右环绕。由此,塑性流动材料通过销层差部f21被朝前端侧引导,因此,能够减少溢出到被接合金属构件的外部的金属。销层差部f21由层差底面f21a和层差侧面f21b构成。相邻的销层差部f21的各顶点f21c、f21c之间的距离x1(水平方向距离)是根据后述的层差角度c以及层差侧面f21b的高度y1而适当设定的。

21.层差侧面f21b的高度y1只要适当地设定即可,例如设定为0.1~0.4mm。若高度y1小于0.1mm,则接合正面粗糙度变大。另一方面,若高度y1大于0.4mm,则存在接合表面粗糙度变大的倾向,并且有效层差部数量(与被接合金属构件接触的销层差部f21的数量)也减少。

22.只要适当设定层差底面f21a与层差侧面f21b所成的层差角度c即可,但例如设定为85

°

~120

°

。层差底面f21a在本实施方式中与水平面平行。层差底面f21a也可以从工具的旋转轴线向外周方向在相对于水平面-5

°

~15

°

内的范围内倾斜(水平面的下方为负,水平面的上方为正)。距离x1、层差侧面f21b的高度y1、层差角度c以及层差底面f21a相对于水平面的角度适当地设定成在进行摩擦搅拌时,塑性流动材料不会滞留并附着于销层差部f21的内部而是向外部排出,并且能够利用层差底面f21a对塑性流动材料进行按压以减小接合表面粗糙度。

23.如图1所示,前端侧销f3与基端侧销f2连续地形成。前端侧销f3呈圆锥台形状。前端侧销f3的前端为平坦面f4。平坦面f4与工具的旋转轴线垂直。前端侧销f3的锥形角度b比基端侧销f2的锥形角度a小。如图2所示,在前端侧销f3的外周面刻设有螺旋槽f31。螺旋槽f31既可以朝右环绕,也可以朝左环绕,但在本实施方式中使主接合用旋转工具f朝右旋转,因此,从基端侧向前端侧朝左环绕地刻设。

24.另外,较为理想的是,在使主接合用旋转工具f朝左旋转的情况下,将螺旋槽f31设定成从基端侧向前端侧朝右环绕。由此,塑性流动材料通过螺旋槽f31被朝前端侧引导,因此,能够减少溢出到被接合金属构件的外部的金属。螺旋槽f31由螺旋底面f31a和螺旋侧面f31b构成。将相邻的螺旋槽f31的顶点f31c、f31c之间的距离(水平方向距离)设为长度x2。将螺旋侧面f31b的高度设为高度y2。由螺旋底面f31a和螺旋侧面f31b构成的螺旋角度d例如形成为45

°

~90

°

。螺旋槽f31通过与被接合金属构件接触来使摩擦热上升,并且包括将塑性流动材料朝前端侧引导的作用。

25.主接合用旋转工具f能适当进行设计改变。

图3是表示本发明主接合用旋转工具的第一变形例的侧视图。如图3所示,在第一变形例的主接合用旋转工具fa中,由销层差部f21的层差底面f21a与层差侧面f21b所成的层差角度c为85

°

。层差底面f21a与水平面平行。这样,也可以使层差底面f21a与水平面平行,并且使层差角度c在摩擦搅拌中塑性流动材料不会滞留并附着于销层差部f21内而是向外部排出的范围内设为锐角。

26.图4是表示本发明的主接合用旋转工具的第二变形例的侧视图。如图4所示,在第二变形例的主接合用旋转工具fb中,销层差部f21的层差角度c为115

°

。层差底面f21a与水平面平行。这样,也可以使层差底面f21a与水平面平行,并且层差角度c在作为销层差部f21发挥作用的范围内设为钝角。

27.图5是表示本发明的主接合用旋转工具的第三变形例的侧视图。如图5所示,在第三变形例的主接合用旋转工具fc中,层差底面f21a从工具的旋转轴线向外周方向相对于水平面朝上方倾斜10

°

。层差侧面f21b与铅锤面平行。这样,也可以在能够在摩擦搅拌中对塑性流动材料进行按压的范围内使层差底面f21a以从工具的旋转轴线朝向外周方向并比水平面更向上方倾斜的方式形成。通过上述主接合用旋转工具的第一变形例至第三变形例,也能起到与下述实施方式同等的效果。

28.[第一实施方式]接着,对第一实施方式的传热板1进行说明。以下说明中的“正面”是指与“背面”相反一侧的面。如图6所示,本实施方式的传热板1主要由底座构件2和盖板5构成。底座构件2大致呈长方体。在底座构件2形成有凹槽3和盖槽4。底座构件2以及盖板5的材料只要是能进行摩擦搅拌则并不受特别限制,但在本实施方式中为铝合金。

[0029]

凹槽3在底座构件2的中央处从一个侧面向另一个侧面连通。凹槽3凹设于盖槽4的底面。凹槽3的底部呈圆弧状。凹槽3的开口朝底座构件2的正面2a一侧开放。

[0030]

盖槽4的宽度比凹槽3的宽度大,其在凹槽3的正面2a一侧与凹槽3连续地形成。盖槽4在剖视观察时呈矩形,并朝正面2a一侧开放。

[0031]

盖板5是插入到盖槽4的板状构件。底座构件2和盖板5通过摩擦搅拌接合一体化。由传热板1的凹槽3和盖板5的下表面围成的空间为供流体流通的流路。

[0032]

接着,对第一实施方式的传热板的制造方法进行说明。在传热板的制造方法中,进行准备工序、盖板插入工序、临时接合工序和主接合工序。

[0033]

如图7a以及图7b所示,准备工序是准备底座构件2以及盖板5的工序。底座构件2既可以使用端铣刀等通过切削加工形成凹槽3以及盖槽4,也可以使用通过铸模成型或挤出成型等预先形成有凹槽3以及盖槽4的底座构件2。盖板5例如能通过挤出成型而成型。

[0034]

如图7b所示,盖板插入工序是将盖板5插入到盖槽4的工序。盖槽4的一对侧壁与盖板5的一对侧面对接而形成对接部j1、j2。在对接部j1、j2形成有细微的间隙。之后,即使在像对接部j1、j2那样在对接的两个面之间形成有细微的间隙的情况下,也称为“对接部”。间隙的宽度只要适当设定即可,例如为0.1mm~1.0mm左右。盖板5的正面5a与底座构件2的正面2a共面。另外,底座构件2的正面2a根据需要区分将宽度方向的一侧称为“正面2a1”,将另一侧称为“正面2a2”。

[0035]

如图8以及图9所示,临时接合工序是使用临时接合用旋转工具fd对对接部j1、j2预先进行摩擦搅拌接合的工序。临时接合用旋转工具fd为与主接合用旋转工具f相同的结

构,包括基轴部f1d、基端侧销f2d和前端侧销f3d。临时接合用旋转工具fd比主接合用旋转工具f更小型。

[0036]

在临时接合工序中,将开始位置设定在对接部j1上的延长方向的一侧,并且将结束位置设定在延长方向的另一侧,并进行对接部j1的摩擦搅拌接合。在临时接合工序中,在使基端侧销f2d的外周面与底座构件2的正面2a以及盖板5的正面5a接触的状态下进行摩擦搅拌接合。在临时接合用旋转工具fd的移动轨迹上形成有塑性化区域w1。对对接部j2也以相同的要领进行临时接合。

[0037]

另外,临时接合既可以对对接部j1、j2连续地进行,也可以断续地进行。此外,也可以在开始位置处使临时接合用旋转工具fd移动并且将其逐渐压入。此外,也可以在结束位置处使临时接合用旋转工具fd移动并且将其逐渐抽拔。此外,也可以将临时接合工序的开始位置以及结束位置设定于底座构件2的正面2a。

[0038]

主接合工序是使用主接合用旋转工具f对对接部j1、j2进行摩擦搅拌接合的工序。如图9所示,在主接合工序中,在从开始位置sp1到对接部j1上的中间点s1为止的压入区间、从中间点s1到中间点s2为止的主区间和从中间点s2到结束位置ep1为止的脱离区间这三个区间连续地进行摩擦搅拌。开始位置sp1在底座构件2的正面2a1中设定于远离对接部j1的位置。在本实施方式中,设定在将开始位置sp1与中间点s1连结的线段和对接部j1所成的角度为钝角的位置处。

[0039]

在主接合工序的压入区间中,如图10所示,进行从开始位置sp1到中间点s1为止的摩擦搅拌。在压入区间中,将朝右旋转的前端侧销f3插入到开始位置sp1,并使前端侧销f3移动至中间点s1。此时,如图10所示,将前端侧销f3逐渐压入,以使其至少在到达中间点s1之前达到预先设定的“规定的深度”。也就是说,不使主接合用旋转工具f停留在一处,而是使主接合用旋转工具f在对接部j1上移动并且逐渐下降。

[0040]

在到达中间点s1后,直接转移至主区间的摩擦搅拌接合。如图10和图11所示,在主区间中,以使前端侧销f3的旋转中心轴线与对接部j1的重合的方式使主接合用旋转工具f移动。“规定的深度”是指前端侧销f3在对接部j1的主区间中的插入深度。在主区间中,将前端侧销f3的“规定的深度”设定为使前端侧销f3的平坦面f4到达盖槽4的底面4a。另外,前端侧销f3的“规定的深度”只要适当设定即可,例如也可以以使前端侧销f3未到达层差底面4a的方式设定。

[0041]

如图9和图12所示,在主接合用旋转工具f到达中间点s2之后,直接转移至脱离区间。在脱离区间中,如图12所示,在从中间点s2朝向结束位置ep1为止之间,使前端侧销f3逐渐朝上方移动,并在结束位置ep1处使前端侧销f3从底座构件2脱离。也就是说,不使主接合用旋转工具f停留在一处,而是使主接合用旋转工具f移动至结束位置ep1并且将其逐渐抽拔(上升)。本实施方式的结束位置ep1设定在将结束位置ep1与中间点s2连结的线段和对接部j1所成的角度为钝角的位置处。在主接合用旋转工具f的移动轨迹上形成塑性化区域w1。

[0042]

在主接合工序中,对于对接部j2,也设定开始位置sp2、结束位置sp2、中间点s1、s2,并以与对接部j1相同的要领进行摩擦搅拌接合。

[0043]

根据以上说明的本实施方式的传热板的制造方法,在主接合工序的插入区间中,通过使主接合用旋转工具f从开始位置sp1、sp2移动至与对接部j1、j2重叠的位置,并且将前端侧销f3逐渐压入直至规定的深度,能防止在对接部j1、j2上的摩擦热变得过大。

[0044]

同样地,在主接合工序的脱离区间中,通过使主接合用旋转工具f从与对接部j1、j2重叠的位置移动至结束位置ep1、ep2,并且使前端侧销f3从规定的深度逐渐上升而脱离,能防止对接部j1、j2上的摩擦热变得过大。这样,通过防止对接部j1、j2上的摩擦热变得过大,能防止对接部j1、j2的接合不良。

[0045]

此外,在以往的传热板的制造方法中,还在底座构件的端部另行设置接头件,并将旋转工具的开始位置以及结束位置设定在接头件上。然而,根据本实施方式,由于无需接头件,因此,能减少部件个数,并且能减少工时数。

[0046]

此外,在本实施方式的主接合工序中,在使基端侧销f2的外周面与底座构件2的正面2a以及盖板5的正面5a接触的状态下进行摩擦搅拌,因此,能减少毛边的产生。此外,能通过基端侧销f2的外周面对塑性流动材料进行按压,因此,能减小形成于接合表面(底座构件2的正面2a以及盖板5的正面5a)的层差凹槽,并且能消除或减小形成于层差凹槽附近的隆起部。此外,由于基端侧销f2的台阶状的销层差部f21浅且出口大,因此,容易一边利用层差底面f21a对塑性流动材料进行按压一边将塑性流动材料排出到销层差部f21的外部。因此,即使利用基端侧销f2对塑性流动材料进行按压,塑性流动材料也不易附着于基端侧销f2的外周面。由此,能减小接合表面粗糙度,并且能够理想地稳定接合品质。

[0047]

此外,在主接合工序中,通过基端侧销f2的外周面对底座构件2的正面2a和盖板5的正面5a进行按压并且进行摩擦搅拌,因此,能防止接合部变得金属不足,并且能将塑性流动材料压入并填充到对接部j1、j2的间隙。换言之,即使在像主接合工序那样在对接部j1、j2中设置间隙的情况下,也能将塑性流动材料可靠地填充到对接部j1、j2。由此,即使底座构件2的盖槽4和盖板5的成型精度不高,也能理想地接合。

[0048]

此外,在主接合工序中,通过将前端侧销f3的平坦面f4设定为到达盖槽4的底面4a,能提高底座构件2与盖板5的接合强度。

[0049]

此外,通过进行临时接合工序,能防止主接合工序中的底座构件2和盖板5的位置偏移和对接部j1、j2的开裂。此外,临时接合工序既可以通过焊接来进行,也可以使用其他旋转工具,通过在使临时接合用旋转工具fd的基端侧销fd2的外周面与底座构件2的正面2a和盖板5的正面5a接触的状态下进行摩擦搅拌,能抑制毛边的产生。

[0050]

此外,在临时接合工序中,也可以在开始位置处使临时接合用旋转工具fd移动并将其逐渐压入。此外,在临时接合工序中,也可以在结束位置处使临时接合用旋转工具fd移动并使其逐渐脱离。

[0051]

此外,在主接合工序中,开始位置sp1、sp2的位置适当设定即可,通过设定成使开始位置sp1、sp2与对接部j1、j2所成的角度为钝角,能在中间点s1、s2处,在不使主接合用旋转工具f的移动速度下降的情况下平滑地转移至主区间。由此,能防止因主接合用旋转工具f在对接部j1、j2上停止或是移动速度下降而导致摩擦热变得过大。此外,通过在结束位置ep1、ep2处也以与开始位置sp1、sp2相同的要领进行设定,能使主接合用旋转工具f从正式区间平滑地移动至脱离区间。

[0052]

另外,在主接合工序中,既可以使主接合用旋转工具f的旋转速度恒定,也可以使其可变。在主接合工序的压入区间中,当将开始位置sp1处的主接合用旋转工具f的旋转速度设为v1,将中间点s1~s2之间的主接合用旋转工具f的旋转速度设为v2时,也可以设为v1

>v2。旋转速度v2是对接部j1、j2中的预先设定的恒定的旋转速度。也就是说,也可以在开始位置sp1、sp2处,将旋转速度预先设定得较高,在压入区间内使旋转速度逐渐降低,并且转移至主区间。

[0053]

此外,在主接合工序的脱离区间中,当将中间点s1~s2之间的主接合用旋转工具f的旋转速度设为v2,将在结束位置ep1处脱离时的主接合用旋转工具f的旋转速度设为v3时,也可以设为v3>v2。也就是说,也可以是在转移至脱离区间之后,朝向结束位置ep1、ep2使转速逐渐提升,并且使主接合用旋转工具f脱离。在将主接合用旋转工具f压入被接合金属构件时或是使主接合用旋转工具f从被接合用金属构件脱离时,通过如上所述设定,能通过旋转速度来弥补压入区间或脱离区间中较小的按压力,因此,能理想地进行摩擦搅拌。

[0054]

[第一实施方式的变形例]接着,对本发明第一实施方式的变形例的传热板的制造方法进行说明。如图13所示,第一实施方式的变形例的传热板的制造方法在主接合工序的对接部j2的摩擦搅拌中将开始位置sp2和结束位置ep2的位置均设定于对接部j2上这一点上与第一实施方式不同。在第一实施方式的变形例中,以与第一实施方式不同的部分为中心进行说明。

[0055]

在第一实施方式的变形例的传热板的制造方法中进行准备工序、载置工序和主接合工序。准备工序和载置工序与第一实施方式相同。

[0056]

与第一实施方式相同地进行主接合工序的对接部j1的摩擦搅拌。在第一实施方式的变形例中,在对接部j2的摩擦搅拌中,如图13所示,将开始位置sp2和结束位置ep2设定于对接部j2上。在主接合工序中,以使前端侧销f3的旋转中心轴线与对接部j2重叠的方式在从开始位置sp2至中间点s1为止的插入区间、从对接部j2上的中间点s1至中间点s2为止的主区间和从中间点s2至结束位置ep2为止的脱离区间这三个区间中连续地进行摩擦搅拌。

[0057]

如图13所示,在压入区间中进行从开始位置sp2到中间点s1为止的摩擦搅拌。在压入区间中,将朝右旋转的前端侧销f3插入到对接部j2上的开始位置sp2,并使前端侧销f3移动至中间点s1。此时,将前端侧销f3逐渐压入,使其至少在到达中间点s1之前达到预先设定的“规定的深度”。也就是说,不使主接合用旋转工具f停留在一处,而是使主接合用旋转工具f在对接部j2上移动并且使其逐渐下降。在到达中间点s1之后直接转移至主区间的摩擦搅拌接合,并使主接合用旋转工具f在对接部j2上移动过去。另外,规定的深度与第一实施方式的规定的深度相同。

[0058]

如图13所示,在主接合用旋转工具f到达中间点s2之后,直接转移至脱离区间。在脱离区间中,在从中间点s2朝向对接部j2上的结束位置ep2为止之间,使前端侧销f3从规定的深度逐渐地朝上方移动,并使前端侧销f3在结束位置ep2处从底座构件2脱离。也就是说,不使主接合用旋转工具f停留在一处,而是使主接合用旋转工具f在对接部j2上移动并且使将其逐渐抽拔。

[0059]

根据以上说明的第一实施方式的变形例,也能起到与第一实施方式大致同等的效果。此外,通过使主接合用旋转工具f在对接部j2上移动,并且将前端侧销f3逐渐压入直至规定的深度,能防止在对接部j2上的一点处摩擦热变得过大。此外,通过使主接合用旋转工具f在对接部j2上移动,并且将前端侧销f3从规定的深度逐渐抽拔,能防止在对接部j2上的一点处摩擦热变得过大。此外,能通过基端侧销f2的外周面对塑性流动材料进行按压,因此能抑制毛边的产生。

[0060]

此外,若像第一实施方式的变形例那样将开始位置sp2和结束位置ep2设定于对接部j2上,则能使残存于正面2a2的塑性化区域w变小。另外,在第一实施方式的变形例中,即使在对接部j1的摩擦搅拌中也可以将开始位置sp1和结束位置ep1设定在对接部j1上。

[0061]

[第二实施方式]接着,对本发明第二实施方式的传热板的制造方法进行说明。本实施方式的传热板1b在包括热介质用管6这一点上与第一实施方式的传热板1不同。热介质用管6是供流体在其内部流通的构件。

[0062]

在本实施方式的传热板的制造方法中,进行准备工序、热介质用管插入工序、盖板插入工序、临时接合工序和主接合工序。本实施方式的准备工序、盖板插入工序、临时接合工序、主接合工序与第一实施方式相同。本实施方式的制造方法在进行热介质用管插入工序这一点上与第一实施方式不同。在本实施方式中,以与第一实施方式不同的部分为中心进行说明。

[0063]

如图14b所示,热介质用管插入工序是将热介质用管6插入到准备工序中准备的底座构件2(参照图14a)的凹槽3的工序。凹槽3和热介质用管6的大小等只要适当设定即可,但在本实施方式中,热介质用管6的外径与凹槽3的宽度及深度大致相同。

[0064]

在本实施方式的盖板插入工序中,当将盖板5插入到盖槽4时,由凹槽3、盖板5的下表面和热介质用管6形成图14b所示那样的空隙部q。在以上述方式形成空隙部q的情况下,也可以通过主接合工序如图15那样将空隙部q填埋。通过使盖槽4和盖板5的宽度变窄,使对接部j1、j2的位置靠近热介质用管6和空隙部q,并且在主接合工序中,能使通过主接合用旋转工具f形成的塑性流动材料流入空隙部q。此时,通过基端侧销f2的外周面对底座构件2的正面2a1、2a2以及盖板5的正面5a进行按压并且进行摩擦搅拌,因此,能将塑性流动材料可靠地压入并填充到空隙部q。通过使塑性流动材料流入空隙部q,以通过金属填充热介质用管6的周围,因此,能进一步提高传热板1b的水密性和气密性。

[0065]

根据本实施方式的传热板的制造方法,能起到与第一实施方式大致相同的效果。此外,能容易地制造包括热介质用管6的传热板1b。

[0066]

此外,例如,第一实施方式和第二实施方式的凹槽3、盖槽4、盖板5和热介质用管6的形状仅是示例,也可以是其它形状。(符号说明)

[0067]

1、1a、1b 传热板;2 底座构件;3 凹槽;4 盖槽;5 盖板;6 热介质用管;f 主接合用旋转工具(旋转工具);f2 基端侧销;f3 前端侧销;fd 临时接合用旋转工具;j1、j2 对接部;

w、w1 塑性化区域;sp1、sp2 开始位置;ep1、ep2 结束位置;s1、s2 中间点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。