1.本发明涉及有机溶剂回收精制,尤其是涉及一种分离乙酸乙酯和甲基环己烷恒沸物的萃取精馏方法。

背景技术:

2.随着国内经济文化迅速发展,包装印刷行业经济总量与日俱增,目前我国已经成为仅次于美国的第二大包装印刷市场。在油墨的生产过程中会使用大量的有机溶剂(约占油墨总质量的70%~80%),主要成分是甲苯、二甲苯、丁酮、异丙醇、乙酸乙酯、乙酸正丙酯、乙酸正丁酯和甲基环己烷。

3.而在印刷产品干燥的过程中,所使用的有机溶剂会挥发到大汽中,产生大量的有机废汽(volatile organic compounds,简称vocs),若处理不当将污染环境。回收这些有机溶剂,并分离得到纯溶剂产品,会带来十分显著的环境效益和经济效益。

4.在这样的多组分的混合有机溶剂中,含量较高的乙酸乙酯和甲基环己烷会形成二元共沸物,常规的精馏分离工艺难以对这两种有机溶剂实现有效分离,而萃取精馏通过引入一种萃取剂打破共沸进而能实现共沸物的分离,且因其能耗低、工艺简单和溶剂选择范围广等优点,在工业上得到广泛应用。市场上已经存在环己烷和乙酸乙酯的萃取精馏分离工艺,但甲基环己烷和环己烷的极性、生成氢键能力等性质差异较大,对萃取精馏溶剂的要求存在明显不同,因此,寻找到一种萃取剂,探索出最佳的萃取精馏工艺条件来分离乙酸乙酯和甲基环己烷二元共沸物具有重要意义。

技术实现要素:

5.本发明的目的在于提供通过萃取精馏分离二元共沸物乙酸乙酯和甲基环己烷,确保包装印刷行业中的有机溶剂能够回收精制,减少碳排放保护环境的同时创造高额经济效益,流程简单、溶剂回收率高、产品纯度高、萃取剂可循环使用的一种分离乙酸乙酯和甲基环己烷恒沸物的萃取精馏方法。

6.本发明包括以下步骤:

7.1)将乙酸乙酯和甲基环己烷的混合原料液引入萃取精馏塔的中部进料口,将萃取剂引入萃取精馏塔上部进料口,富含乙酸乙酯的蒸汽在塔顶冷凝器冷凝为液体,一部分作为乙酸乙酯产品采出,另一部分作为冷凝液回流至塔内,而富含甲基环己烷的萃取剂经塔底管道排出;

8.2)将步骤1)所述富含甲基环己烷的萃取剂引入溶剂回收塔的中部进料口,低沸点的甲基环己烷不断在汽相中富集,上升到塔顶冷凝,采出为甲基环己烷产品,萃取剂从溶剂回收塔塔底排出;

9.3)将步骤2)从溶剂回收塔塔底排出的萃取剂引入萃取精馏塔上部以循环使用。

10.所述萃取剂为沸点不低于120℃的直链烷烃。进一步的,所述萃取剂为正辛烷、正壬烷、正癸烷等中的至少一种。

11.所述乙酸乙酯和甲基环己烷混合物中乙酸乙酯的质量分数为40%~80%。

12.加入萃取精馏塔的萃取剂与乙酸乙酯和甲基环己烷的混合物的质量比为0.5~3。

13.所述萃取精馏塔的操作压力为10~100kpa,回流比为0.5~5,理论塔板数为30~50块。

14.萃取剂进料位置位于萃取精馏塔的第3~20块塔板。

15.乙酸乙酯和甲基环己烷混合物的进料位置位于萃取精馏塔的第15~25块塔板。

16.所述溶剂回收塔的操作压力为1~10kpa,回流比为1~5,理论塔板数为10~40块。

17.所述萃取精馏塔为板式塔,板式塔包括泡罩塔、筛板塔和浮阀塔;或

18.所述萃取精馏塔为填料塔,填料包含鲍尔环、阶梯环和丝网波纹管或网。

19.与现有技术相比,本发明的技术方案具有以下优点:

20.(1)通过萃取精馏分离二元共沸物乙酸乙酯和甲基环己烷,确保包装印刷行业中的有机溶剂能够回收精制,分离回收的乙酸乙酯和甲基环己烷收率高、产品纯度高,萃取剂能够循环使用;减少碳排放保护环境的同时创造高额经济效益。

21.(2)所选萃取精馏溶剂特点是低毒、稳定、黏度低、饱和蒸汽压低且能显著增大恒沸组分的相对挥发度,打破共沸现象,因此操作过程无新的杂质产生,且萃取剂损耗低,分离效率高。

22.(3)本发明工艺操作流程简单,溶剂回收率高、产品纯度高、萃取剂可循环使用,设备费用和操作费用低。

附图说明

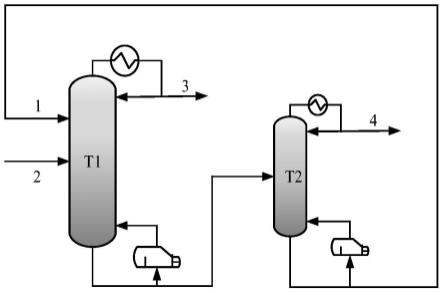

23.图1是本发明提供的通过萃取精馏分离恒沸物乙酸乙酯和甲基环己烷的流程示意图。图中各标记及说明如下:t1为萃取精馏塔;t2为溶剂回收塔;1为乙酸乙酯和甲基环己烷的混合原料;2为萃取剂;3为乙酸乙酯产品;4为甲基环己烷产品。

具体实施方式

24.下面将结合附图更详细地描述本发明的实施方式。本发明不应被这里阐述的实施方式所限制。

25.本发明提供的一种分离乙酸乙酯和甲基环己烷恒沸物的萃取精馏方法,具体步骤是:

26.(1)将乙酸乙酯和甲基环己烷的混合原料液引入萃取精馏塔的中部进料口,将萃取剂引入所述萃取精馏塔上部进料口,萃取剂在下降过程中显著改变乙酸乙酯和甲基环己烷的相对挥发度,打破乙酸乙酯和甲基环己烷的共沸组成。塔内的汽液两相在操作条件下热质交换,塔内蒸汽在上升到塔顶的过程中与回流液接触而不断冷凝,轻重组分分别在汽液两相中不断富集。富含乙酸乙酯的蒸汽在塔顶冷凝器冷凝为液体,一部分作为乙酸乙酯产品采出,另一部分作为冷凝液回流至塔内,而富含甲基环己烷的萃取剂经塔底管道排出。

27.(2)将步骤(1)所述富含甲基环己烷的萃取剂引入溶剂回收塔的中部进料口,汽液两相在塔内经过热质交换,低沸点的甲基环己烷不断在汽相中富集,上升到塔顶冷凝,然后采出为甲基环己烷产品,萃取剂从溶剂回收塔塔底排出。

28.(3)将步骤(2)所述萃取剂引入萃取精馏塔上部以循环使用。

29.可选地,萃取精馏溶剂采用沸点不低于120℃的直链烷烃。如正辛烷、正壬烷、正癸烷中的至少一种,其特点是低毒、物化性质稳定、黏度低、能显著增大共沸组分的相对挥发度。

30.可选地,萃取剂与乙酸乙酯和甲基环己烷的混合物的质量比为0.5~3。

31.可选地,乙酸乙酯和甲基环己烷混合物中乙酸乙酯的质量分数为40~80%。

32.可选地,萃取精馏塔的操作压力为10~100kpa,回流比为0.5~5,理论塔板数为20~50块,塔釜温度为100~145℃,塔顶温度为62~78℃。

33.可选地,溶剂回收塔的操作压力为1~10kpa,回流比为1~5,理论塔板数为10~40块,塔釜温度30~101℃,塔顶温度为20~35℃。

34.可选地,萃取剂进料温度为40~100℃,萃取剂进料板为塔顶第3~20块板。

35.可选地,萃取精馏塔和溶剂回收塔的再沸器使用1mpa蒸汽作为热源。

36.可选地,精馏塔为板式塔,板式塔包括泡罩塔、筛板塔和浮阀塔,优选为筛板塔,操作弹性大,处理量大;或所述精馏塔为填料塔,填料塔的填料包含鲍尔环、阶梯环和丝网波纹管或网,优选为丝网波纹规整填料,316l不锈钢材质,有利于提高精馏过程传质传热效率。

37.以下给出具体实施例。

38.实施例1

39.图1是本发明提供的通过萃取精馏分离恒沸物乙酸乙酯和甲基环己烷的流程示意图。图中各标记及说明如下:t1为萃取精馏塔;t2为溶剂回收塔;1为乙酸乙酯和甲基环己烷的混合原料;2为萃取剂;3为乙酸乙酯产品;4为甲基环己烷产品。萃取剂从萃取精馏塔上部加入,原料从萃取精馏塔中部加入,经萃取精馏分离后塔顶得到乙酸乙酯产品,塔釜得到甲基环己烷和萃取剂的混合物,将萃取精馏塔塔釜产物输送至溶剂回收塔,塔顶得到甲基环己烷产品,塔釜采出的萃取剂回流至萃取精馏塔循环使用。

40.如图1所示连续萃取精馏,萃取剂选用正辛烷,原料中乙酸乙酯含量为60wt%,甲基环己烷含量为40wt%,总流量为20kg/h,萃取精馏塔理论板数为45块,原料从塔顶第24块塔板加入;萃取剂正辛烷从塔顶第17块塔板加入,温度为50℃,流量为30kg/h,萃取剂与原料质量溶剂比为1.5。萃取精馏塔塔顶压力为60kpa,塔顶全冷凝,回流比设置为2.5,塔顶采出量为12kg/h,塔顶乙酸乙酯产品纯度为98.95wt%。萃取精馏塔塔釜温度为100℃。萃取精馏塔塔釜产物输送至溶剂回收塔,溶剂回收塔的操作压力为6kpa,塔板数为38,回流比为3.5,塔釜温度为47℃,塔顶甲基环己烷产品纯度95.54wt%,质量流量为8kg/h。

41.实施例2

42.如图1所示连续萃取精馏,萃取剂选用正壬烷,原料中乙酸乙酯含量为60wt%,甲基环己烷含量为40wt%,总流量为20kg/h,萃取精馏塔理论板数为40块,原料从塔顶第24块塔板加入;萃取剂正壬烷从塔顶第10块塔板加入,温度为50℃,流量为30kg/h,萃取剂与原料质量溶剂比为1.5。萃取精馏塔塔顶压力为60kpa,塔顶全冷凝,回流比设置为2.5,塔顶采出量为12kg/h,塔顶乙酸乙酯产品纯度为99.91wt%。萃取精馏塔塔釜温度为113℃。萃取精馏塔塔釜产物输送至溶剂回收塔,溶剂回收塔的操作压力为6kpa,塔板数为20,回流比为2,塔釜温度为69℃,塔顶甲基环己烷产品纯度99.87wt%,质量流量为8kg/h。

43.实施例3

44.如图1所示连续萃取精馏,萃取剂选用正癸烷,原料中乙酸乙酯含量为60wt%,甲基环己烷含量为40wt%,总流量为20kg/h,萃取精馏塔理论板数为38块,原料从塔顶第17块塔板加入;萃取剂正癸烷从塔顶第5块塔板加入,温度为50℃,流量为30kg/h,萃取剂与原料质量溶剂比为1.5。萃取精馏塔塔顶压力为60kpa,塔顶全冷凝,回流比设置为2.5,塔顶采出量为12kg/h,塔顶乙酸乙酯产品纯度为99.69wt%。萃取精馏塔塔釜温度为120℃。萃取精馏塔塔釜产物输送至溶剂回收塔,溶剂回收塔的操作压力为6kpa,塔板数为14,回流比为1.5,塔釜温度为89℃,塔顶甲基环己烷产品纯度99.52wt%,质量流量为8kg/h。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。