1.本发明涉及一种玻璃元件,优选由硼硅酸盐玻璃制成的玻璃元件。

2.本发明还涉及一种用于制造玻璃元件、优选由硼硅酸盐玻璃制成的玻璃元件的方法。

3.本发明还涉及玻璃熔融设备、用于操作玻璃熔融设备的方法以及玻璃元件,优选由硼硅酸盐玻璃制成的玻璃元件,优选以硼硅酸盐玻璃板形式、利用该方法和/或玻璃熔融设备制造的玻璃元件。

4.尽管本发明一般适用于任何玻璃元件,但本发明将针对玻璃板形式的玻璃元件进行说明。

背景技术:

5.用于生产玻璃的玻璃熔融设备通常由熔融或加热区域、下游的精炼区域组成,在熔融或加热区域中,液态玻璃熔体由原材料(所谓的玻璃混合物)形成,在精炼区域中对玻璃熔体进行精炼,从而将在熔融过程或加热过程后剩余的残余气泡从玻璃熔体以及从下游的调节区域中去除,调节区域用于对精制玻璃熔体进行进一步的调节。整个熔融过程所需的温度在此在很大程度上取决于玻璃类型。钠钙玻璃,例如用于生产窗玻璃和玻璃容器的钠钙玻璃,其熔融温度明显低于例如用于显示器应用的特殊玻璃或玻璃陶瓷。这种玻璃熔融设备的调节区域可以在此设计为工作槽或通道系统和分配系统。耐火材料通常用作玻璃熔融设备的壁材料,主要包括硅酸铝锆材料。然而,已知使用这样的材料作为壁材料或熔融接触材料会导致在玻璃熔体中形成气泡和/或条纹,并最终导致最终玻璃产品中的废品。

6.其他缺陷,例如从熔融槽的壁材料脱落的颗粒等类似物,导致相应的微米范围内的夹杂物,例如在浮法硼硅酸盐玻璃中,这使得这种玻璃不适于各种应用。以已知方式生产的由浮法硼硅酸盐玻璃制成的玻璃板样品具有破坏性的金属和非金属夹杂物以及具有宽尺寸分布和高数量的气泡。大于50μm的夹杂物可以借助传统的光学检测方法分拣出来。另一方面,尺寸为50μm或更小的夹杂物很难检测到,通常只能由经过培训的人员费力地识别、量化和鉴定。

技术实现要素:

7.因此,本发明的一个目的是提供一种玻璃元件、优选玻璃板,其具有微米范围内的数量减少的夹杂物;以及一种用于制造玻璃元件、优选玻璃板的方法;一种玻璃熔融设备、以及一种用于操作玻璃熔融设备的方法,该方法显着减少了微米范围内的夹杂物的数量。

8.本发明的另一个目的是提供一种替代的玻璃元件、优选玻璃板、一种用于制造玻璃元件、优选玻璃板的替代方法、一种替代的玻璃熔融设备以及一种用于操作玻璃熔融设备的替代方法。

9.本发明利用玻璃元件、优选由硼硅酸盐玻璃制成的玻璃元件实现上述目的,其中该玻璃元件每千克玻璃具有50个或更少的尺寸为2μm或更大且10μm或更小的夹杂物。

10.本发明通过用于制造优选根据权利要求1至12中任一项所述的玻璃元件、优选由硼硅酸盐玻璃制成的玻璃元件的方法实现上述目的,所述方法包括以下步骤:

11.i)提供混合物,以重量%为单位计,其包括:

12.sio

2 60%至90%、优选76%至90%;

13.b2o

3 0至20%;

14.al2o

3 0至20%;

15.li2o 0至10%;

16.na2o 0至10%;

17.k2o 0至10%;

18.mgo 0至10%;

19.cao 0至10%,

20.sro 0至10%;以及

21.bao 0至10%;

22.ii)加热所述混合物以形成玻璃熔体,

23.iii)调节所述玻璃熔体,和

24.iv)冷却所述玻璃熔体以提供所述玻璃元件,

25.其中,在步骤ii)和/或iii)期间满足以下条件的至少之一、优选所有:

26.a)所述玻璃熔体至少部分地利用电阻供热器通过向电极施加加热电流被供热或加热,其中将频率在1khz和200khz之间的交流电用作加热电流;

27.b)与所述玻璃熔体接触的接触面包括30%或更多的接触材料,该接触材料以具有超过70重量%的zro2比例的熔铸氧化锆材料、优选具有超过85重量%的zro2比例的熔铸氧化锆材料的形式;以及

28.c)所述玻璃熔体的底部材料的1%至50%的体积流在所述玻璃熔体的底部区域中被提取。

29.本发明通过用于实施根据权利要求13至17中任一项所述的方法的玻璃熔融设备实现上述目的,包括:

30.用于加热混合物以形成玻璃熔体的加热装置,

31.用于调节所述玻璃熔体的调节装置,以及

32.用于提取所述玻璃熔体的底部材料的底部提取装置,

33.其中,所述加热装置和/或所述调节装置包括具有至少两个电极用于电阻供热器的供热装置;以及

34.其中

35.a)设计或控制所述供热装置,使得所述至少两个电极被施加频率介于1khz至200khz之间的交流电形式的加热电流;和/或

36.b)构造与所述玻璃熔体接触的接触面,使得其包括30%或更多的接触材料,该接触材料以具有超过70重量%的zro2比例的熔铸氧化锆材料、优选具有超过85重量%的zro2比例的熔铸氧化锆材料的形式;和/或

37.c)所述底部提取装置被设计成,在所述加热装置和/或所述调节装置的底部区域中提取所述玻璃熔体的底部材料的1%至50%的体积流。

38.本发明还通过用于操作根据权利要求16所述的玻璃熔融设备的方法实现上述目的,其中执行以下步骤的至少之一、优选所有:

39.i)通过向所述电极施加加热电流来操作所述供热装置,其中,将频率在1khz和200khz之间的交流电用作加热电流,

40.ii)使所述玻璃熔体与所述玻璃熔体所接触的接触面接触,所述接触面包括30%或更多的具有超过70重量%的zro2比例的熔铸氧化锆材料、优选具有超过85重量%的zro2比例的熔铸氧化锆材料;以及

41.iii)操作所述底部提取装置,使得所述玻璃熔体的底部材料的1%至50%的体积流在底部区域中被提取。

42.此外,本发明还通过使用根据权利要求13至17中任一项所述的方法和/或借助根据权利要求18所述的玻璃熔融设备制造的玻璃元件、优选由硼硅酸盐玻璃制成的玻璃元件、优选为硼硅酸盐玻璃板的形式、优选根据权利要求1至12中任一项所述的玻璃元件实现上述目的。

43.本文中的术语氧化锆理解为zro2。

44.除非另有定义,本文中的%等于重量%。

45.由此实现的优点之一是可以显着减少夹杂物,即金属和非金属夹杂物以及气泡。优选地,当进行步骤ii)至iii)并且满足所有条件a)至c)或a)至c)或进行步骤i)至iii)时,特别是耐火材料的和溶解在玻璃中的腐蚀产物的再结晶产物的金属夹杂物的数量和非金属夹杂物的数量可以显着减少。在这方面,根据本发明已经认识到,优选地,当满足条件a)或a)或进行步骤i)时,金属夹杂物的数量减少。如果低于根据本发明的频率范围,则已认识到,金属夹杂物的数量惊人地增加,而超出上述频率范围的频率的增加只能以极其复杂且因此成本密集的方式实现。如果满足条件b)或b)或进行步骤ii),则根据本发明已经认识到,这能够减少耐火材料的非金属夹杂物。如果满足条件c)或c)或进行步骤iii),则根据本发明已经认识到,这导致溶解在玻璃中的腐蚀产物的再结晶产物的夹杂物减少。

46.优选的实施方式是其中(多个)条件或(多个)步骤a、a或i;b、b或ii;c、c或iii;a、a或i和b、b或ii;a、a或i和c、c或iii;b、b或ii和c、c或iii;或a、a或i和b、b或ii和c、c或iii被满足或执行。

47.根据一个优选实施方式,玻璃元件是玻璃板;由玻璃制成的药物初级包装,优选玻璃小瓶、玻璃注射器、玻璃安瓿和/或玻璃药筒(glaskarpule);或玻璃管,优选由硼硅酸盐玻璃制成的玻璃元件。

48.与术语“玻璃熔体”相关的术语“底部材料”是指玻璃熔体的材料区域,该材料区域可以通过底部的开口,例如通过加热装置和/或调节装置,优选调节装置的槽中的开口被提取。一般来说,在玻璃熔体的底部区域中,从玻璃熔体的底部材料中提取特定百分比的体积流意味着,在底部区域中每单位时间被提取特定的体积百分比比例的玻璃熔体。仅玻璃熔体的突出部分用于形成玻璃元件,优选为玻璃板的形式。从底部的一个或多个开口的提取和玻璃熔体的突出部分的提取得出总计100%的体积流。例如,如果在一个时间间隔内提取玻璃熔体底部区域中的25升玻璃熔体底部材料,并在同一时间间隔内提取75升玻璃熔体以形成玻璃元件、优选玻璃板,则这对应于在玻璃熔体的底部部分中从玻璃熔体的底部材料中提取25%的体积流。

49.与术语“玻璃熔体”相关的术语“接触面”是指与熔融玻璃接触的面。这例如包括熔融槽、也称为工作槽的内壁,具有通常的填充水平、搅拌器、电极支架和电极、相应槽(区段)的入口和出口、熔融槽内的通道等类似物。特别地,在此接触面不包括用于混合物进入熔融槽的进料装置的面和熔融槽直接的出口之后的接触面,例如浮槽和/或冷却通道。

50.术语“玻璃元件”应理解为任意形状的三维物体,其至少部分、优选主要、优选完全由玻璃制成,更优选由硼硅酸盐玻璃制成,并且优选可以构造为玻璃板;构造为由玻璃制成的药物初级包装,优选构造为玻璃小瓶、玻璃注射器、玻璃安瓿和/或玻璃药筒;或者构造为玻璃管。

51.术语“玻璃板”应理解为由玻璃制成的三维物体,例如在最简单的情况下,其基本上构造为具有厚度、长度和宽度的长方体。最小的尺寸是厚度,两个最大的尺寸代表具有长度和宽度的面。观察平面沿着面的法线。

52.厚度、长度和宽度可自由选择。厚度优选在0.01cm和10cm之间、更优选在0.1cm和5cm之间、更优选在0.15cm和2.5cm之间、最优选在0.2和0.4cm之间。长度和宽度优选分别在1cm至500cm之间、更优选3cm至400cm之间、更优选5至100cm之间、更优选20至70cm之间、最优选40cm至60cm之间。这样做的优点是提供薄的、透明的玻璃板,例如作为透明盖等类似物。

53.术语“玻璃管”应理解为由玻璃制成的三维物体,例如在最简单的情况下,其基本上构造为具有外径、长度和壁厚的长形中空体。例如,最小的尺寸是壁厚,两个较大的尺寸是外径和长度。观察平面沿着管的外表面的法线。

54.外径、长度和壁厚可自由选择。优选地,玻璃管的长度为2cm或更大、优选10cm或更大、更优选20cm或更大、更优选30cm或更大、更优选40cm或更大、更优选50cm或更大、更优选110cm或更大和/或500cm或更小、优选400cm或更小、更优选300cm或更小、更优选200cm或更小、更优选100cm或更小、更优选50cm或更小。优选地,外径为3mm或更大、优选4mm或更大、更优选5mm或更大、更优选6mm或更大、更优选7mm或更大、更优选8mm或更大、更优选9mm或更大、更优选10mm或更大、更优选15mm或更大、更优选20mm或更大和/或20cm或更小、优选15cm或更小、更优选10cm或更小、更优选5cm或更小、更优选4cm或更小、更优选3cm或更小、更优选2cm或更小。优选地,壁厚为0.1mm、优选0.5mm、更优选0.8mm、更优选1.0mm、更优选1.5mm、更优选2.0mm、更优选3.0mm和/或10.0mm或更小、优选5.0mm或更小、更优选5.0mm或更小、更优选4.0mm或更小、更优选3.0mm或更小、更优选2.0mm或更小、更优选1.0mm或更小。

55.玻璃元件的透射率没有特别限制。优选地,将玻璃元件标准化为厚度或壁厚为6.5mm的玻璃元件、优选玻璃板或玻璃管,在400nm至800nm的波长处的透射率为70%或更多、更优选80%或更多、更优选90%或更多、最优选95%或更多。通常使用紫外-可见分光-光度计测量透射率,例如specord 250plus分光光度计(来自analytik jena)。在250至1050nm的波长范围内测量样品的透射率;测量通常根据din en 410:2011-04(建筑结构中的玻璃-测定玻璃的光度和辐射物理参数;德文版en 410:2011)进行评估。

56.根据本发明实施方式的夹杂物数量和夹杂物尺寸的确定借助下面描述的方法进行:

57.在暗室中,将可见光垂直于玻璃板厚度的延伸,优选在直的切割边缘处,并平行于由两个最大尺寸(长度和宽度)形成的面联接到待检查的玻璃元件,在此为玻璃板中。夹杂

物通过玻璃板中夹杂物处的光反射来识别。手持式显微镜,例如来自peak公司的手持式显微镜“wide stand microscope”,可以用于区分玻璃板中的灰尘和夹杂物,例如尺寸范围《20μm的小颗粒。如此光学识别的颗粒被可见地标记。以这种方式标记的玻璃板在光学显微镜(例如蔡司的axio imager m2m,具有ld ec epiplan 50x/0.55hd dic物镜和pi 10x/2目镜)下沿着面的法线观察,由此对夹杂物进行分类并测量夹杂物的大小。夹杂物和颗粒的尺寸在此是指在观察平面上可见的最长尺寸。通过这种类型的测量,人们有意识地接受三维构造的夹杂物在测量中也可以在显微镜的光轴方向上以其最大伸长率延伸,即沿着观察平面的法线延伸,并且在这种情况下,夹杂物的较小的测量值是作为夹杂物(例如晶体或微晶)的当前伸长率的实际值获得的。使用zeiss的axio imager m2m可测量或测量的最小夹杂物尺寸约为2μm。因此,在计算夹杂物时,不考虑尺寸小于2μm的较小夹杂物。

58.尽管没有详细描述,但是本领域技术人员将上述方法应用于玻璃元件、例如玻璃管是没有问题的。

59.例如,可以借助蔡司公司的xradia 800ultra x射线显微镜测量尺寸小于2μm直到50nm(含)的较小夹杂物。因此,尺寸小于50nm的更小夹杂物在夹杂物的意义上也不会被计算或考虑在内。

60.如果玻璃元件的重量小于一千克,则按比例计算夹杂物。如果玻璃元件的重量超过一千克,则夹杂物的数量会相应相乘。玻璃元件的重量没有特别限制。玻璃元件的重量优选为5g至400kg、更优选为0.01kg至350kg、更优选为0.1kg至20kg、更优选为0.2kg至18kg、更优选为0.5kg至15kg、最优选为1.0kg至10kg。

61.除非另有说明,否则本文中的所有百分比均应理解为重量百分比,缩写为重量%。

62.术语“夹杂物”在此应以最广泛的意义理解,并且特别包括金属的和非金属的夹杂物形式的夹杂物,也称为颗粒,以及(多种)气体形式的夹杂物,例如空气,即气泡。

63.术语“金属夹杂物”在本文中应以最广义理解。在此,金属夹杂物尤其是主要以元素形式存在的包括一种或多种金属的颗粒的夹杂物。金属夹杂物的一种或多种金属因此具有等于0的氧化态。金属夹杂物尤其包括贵金属和难熔金属。

64.术语“非金属夹杂物”应以最广义理解。非金属夹杂物是包括阳离子(氧化水平》0)和阴离子(氧化水平《0)的夹杂物,也称为盐类。特别地,非金属夹杂物包括一来自玻璃组成部分的晶体和一种或多种难熔金属和贵金属盐的形式的颗粒,特别是来自玻璃组成部分的晶体和一种或多种难熔金属和贵金属的硅酸盐或氧化物。

65.如果夹杂物基本上包括元素金属,即大约100%元素金属(氧化水平等于0)组成,则夹杂物被视为金属夹杂物,否则夹杂物被视为非金属夹杂物。可以在光学上区域分金属和非金属,例如以如上所述的方式实现。

66.难熔金属的例子是金属钛、锆、铪、钒、铌、钽、铬、钼和钨。

67.本文中的贵金属包括半贵金属并且例如是钌、铑、钯、锇、铱、铂、银、金、铜、锝、铼、锑、铋和钋。

68.可以包含在夹杂物中的金属的其他例子是镁、钙、铝、硅、锡(金属夹杂物)及其盐(非金属夹杂物)。

69.术语“气泡”应以最广义理解。气泡是由玻璃中的气体夹杂物形成的,其中气体在室温(20℃)下可以为气态,也可以在冷却后冷凝并产生具有负压的气泡。形成夹杂物的气

体例如包括氧气、氮气、氮氧化物、二氧化碳、二氧化硫等。

70.除非另有定义,否则玻璃元件的所有优选参数和实施方式在此也适用于这两种方法和玻璃熔融设备,反之亦然。

71.本发明的进一步特征、优点和进一步的实施方式将在下面描述或由此变得显而易见。

72.根据优选的改进方案,玻璃元件每千克玻璃具有50个或更少的尺寸为500nm或更大且10μm或更小的、优选50nm或更大且10μm或更小、更优选10μm或更小的夹杂物。这样做的优点是,优选为高能激光应用提供更高质量的玻璃。

73.根据优选的实施方式,玻璃元件每千克玻璃具有2000个或更少的夹杂物、优选1000个或更少的夹杂物、更优选500个或更少的夹杂物、更优选250个或更少的夹杂物、更优选100个或更少的夹杂物、更优选50个夹杂物,其尺寸为20μm或更小、优选为30μm或更小、更优选为40μm或更小、最优选为50μm或更小、且尺寸为2μm或更大、优选为50nm或更大。这样做的优点是,优选为高能激光应用提供更高质量的玻璃。如果夹杂物的数量保持不变但在较大的尺寸范围内变化,则高能激光应用受到的影响将较小。

74.在此要注意以下内容:

75.例如,如果将每千克玻璃夹杂物的数量限制为50个或更少且尺寸为10μm或更小,则根据本发明实施方式的玻璃元件每千克玻璃可以具有50个尺寸为5μm的夹杂物以及50个尺寸为40μm的夹杂物。但是,如果每千克玻璃的夹杂物数量限制为50个或更少且尺寸为50μm或更小的夹杂物,例如玻璃元件每千克玻璃具有50个尺寸为5μm的夹杂物以及50个尺寸为40μm的夹杂物则不满足该条件,但例如具有10个尺寸为5μm的夹杂物、20个尺寸为25μm的夹杂物以及15个尺寸为45μm的夹杂物的玻璃元件则满足该条件。

76.玻璃元件可以具有任何数量的其他较大的夹杂物。借助一般的测量技术可以很容易地例如直接在玻璃元件生产之后和/或在进一步加工之前检测到大的夹杂物,并且可以将玻璃元件完全或部分分拣出来。较大的夹杂物也可以通过本文所述的本发明的实施方式显着减少。因此,玻璃元件不具有尺寸大于50μm、更优选大于40μm、更优选大于30μm、更优选大于20μm、最优选大于10μm的夹杂物。

77.根据一个优选实施方式,玻璃元件每千克玻璃具有50个或更少的夹杂物、优选40个或更少的夹杂物、优选30个或更少的夹杂物、更优选20个或更少的夹杂物、最优选10个或更少的夹杂物,其中这些夹杂物可以具有10μm或更小、优选20μm或更小、优选30μm或更小、更优选40μm或更小、最优选50μm或更小的尺寸。这样做的好处是,优选为高能激光应用提高玻璃元件的质量。每千克玻璃的夹杂物越少,对高能激光应用的影响就越小。玻璃元件的质量得到改善。

78.根据参数的变化,即交流电的频率、体积流的百分比提取和接触面中氧化锆的比例,夹杂物的数量和尺寸都会受到影响。即使在仅满足条件a)或a)、b)或b)和c)或c)或仅执行一个步骤i)、ii)或iii)时,夹杂物的尺寸和/或每千克玻璃的夹杂物的数量中的至少一个参数减少。

79.根据一个优选的实施方式,夹杂物包括金属夹杂物,并且其中所述玻璃元件每千克玻璃具有40个或更少的金属夹杂物、优选30个或更少的金属夹杂物、更优选20个或更少的金属夹杂物、更优选10个或更少的金属夹杂物、最优选5个或更少的金属夹杂物,其尺寸

为5μm或更小、优选10μm或更小、更优选20μm或更小、更优选30μm或更小、更优选40μm或更小、最优选50μm或更小。因此,玻璃元件由于金属颗粒而整体具有较少的夹杂物,这进一步提高了玻璃元件的质量。经常出现的金属夹杂物尤其包括金属如钨、锆、铂、铑、铱、钼、锡和铜,因为这些金属在制造玻璃元件期间与玻璃接触。

80.根据一个优选的实施方式,夹杂物包括非金属夹杂物,其中所述玻璃元件每千克玻璃具有25个或更少的非金属夹杂物、优选15个或更少的非金属夹杂物、更优选8个或更少的非金属夹杂物、更优选1个或更少的非金属夹杂物、更优选0.1个或更少的非金属夹杂物、更优选0.05个或更少的非金属夹杂物、最优选0.00个非金属夹杂物,其尺寸为2μm或更大且10μm或更小、优选2μm或更大且20μm或更小、更优选2μm或更大且30μm或更小、更优选2μm或更大且40μm或更小、最优选2μm或更大且50μm或更小。这减少了非金属夹杂物的数量和尺寸,进而提高了玻璃元件的质量。经常出现的非金属夹杂物尤其包括由玻璃组分和/或一种或多种硅酸盐和/或难熔金属和/或贵金属的氧化物形成的晶体。例如,晶体从玻璃熔体结晶,而硅酸盐和/或难熔金属和/或贵金属的氧化物从与玻璃熔体接触的接触材料中形成。

81.根据一个优选的实施方式,所述夹杂物包括气泡,其中,所述玻璃元件每千克玻璃具有25个或更少的气泡、优选15个或更少的气泡、更优选8个或更少的气泡、更优选1个或更少的气泡、更优选0.1个或更少的气泡、更优选0.05个或更少的气泡、最优选0.00个气泡,其尺寸为10μm或更小、优选20μm或更小、更优选30μm或更小、更优选40μm或更小、最优选50μm或更小和/或2μm或更大、优选50nm或更大。因此,玻璃元件的整体质量也因气泡形式的夹杂物而提高。

82.根据一个优选的实施方式,以重量%为单位计,玻璃元件的组份包括:

83.sio

2 60%至90%、更优选76%至90%;

84.b2o

3 0至20%;

85.al2o

3 0至20%;

86.li2o 0至10%;

87.na2o 0至10%;

88.k2o 0至10%;

89.mgo 0至10%;

90.cao 0至10%,

91.sro 0至10%;以及

92.bao 0至10%。

93.在进一步优选的实施方式中,以重量%为单位,玻璃元件具有以下组份:

94.sio2超过76%;

95.b2o

3 0至15%;

96.al2o

3 0至5%;

97.li2o 0至4%;

98.na2o 0至4%;

99.k2o 0至4%;

100.mgo 0至4%;

101.cao 0至4%,

102.sro 0至4%;以及

103.bao 0至4%;以及

104.不可避免的杂质,即小于0.01%。

105.在进一步优选的实施方式中,以重量%为单位计,玻璃元件具有以下组份:

106.sio

2 76%至85%;

107.b2o

3 0至15%;

108.al2o

3 0至5%;

109.li2o 0至4%;

110.na2o 0至4%;

111.k2o 0至4%;

112.mgo 0至4%;

113.cao 0至4%,

114.sro 0至4%;以及

115.bao 0至4%;以及

116.不可避免的杂质,即小于0.01%。

117.玻璃元件优选具有重量比例小于0.05重量%、更优选小于0.01重量%的铁、砷和/或锑氧化物。更优选地,玻璃元件不含铁、砷和锑的氧化物。通过无砷和无锑的氧化物的玻璃元件获得环保玻璃元件。氧化铁可能作为杂质出现,其可能影响玻璃元件的颜色。通过选择合适的起始材料可以防止这一点。

118.根据一个优选实施方式,玻璃元件具有以下特征中的一个或多个:

119.i)所述玻璃元件的重量为0.01kg至350kg、优选0.1kg至20kg、更优选0.5kg至15kg、最优选1.0kg至10kg;

120.ii)当玻璃元件以玻璃板的形式提供时,所述玻璃元件的厚度在0.01cm和10cm之间、优选在0.1cm和5cm之间、更优选在0.15cm和2.5cm之间、最优选在0.2和0.4cm之间;

121.iii)当玻璃元件以玻璃板的形式提供时,所述玻璃元件的长度和宽度分别在1cm和500cm之间、优选在3cm和400cm之间、更优选在5和100cm之间、更优选在20和70cm之间、最优选40cm至60cm;

122.iv)将玻璃元件标准化为厚度为6.5mm的玻璃板形式的玻璃元件,在400nm至800nm的波长处的透射率为70%或更多、更优选80%或更多、更优选90%或更多、最优选95%或更多;以及

123.v)玻璃元件不具有尺寸大于50μm、优选大于40μm、更优选大于30μm、更优选大于20μm、最优选大于10μm的夹杂物。

124.更优选地,玻璃元件具有上述特征i;ii;iii;iv;v;i ii;i iii;i iv;i v;ii iii;ii iv;ii v;iii iv;iii v;iv v;i ii iii;i ii iv;i ii v;i iii iv;i iii v;i iv v;ii iii iv;ii iii v;ii iv v;iii iv v;i ii iii iv;i ii iii v;i ii iv v;i iii iv v或i ii iii iv v。

125.根据所述方法的一个优选实施方式,将所述玻璃熔体的粘度至少在步骤ii)和iii)中设置为介于30pas和450pas之间、优选33pas和400pas之间、更优选35pas和265pas之间的值和/或保持该值。根据所述方法的一个优选实施方式,将所述玻璃熔体的粘度至少在

步骤ii)中设置到33pas和265pas之间、优选35pas和200pas之间的值和/或保持该值。根据所述方法的一个优选实施方式,将所述玻璃熔体的粘度至少在步骤iii)中设置到70pas和450pas之间、优选100pas和400pas之间的值和/或保持该值。以这种方式实现的优点之一是,该方法可以用于在制造过程中以不同温度制造的大量不同玻璃。

126.根据优选实施方式,以玻璃板或玻璃管的形式提供玻璃元件。这使得玻璃元件易于制造并且可以灵活地用于各种应用。

127.根据一个优选的实施方式,玻璃元件每千克玻璃具有2000个或更少、优选1000个或更少、更优选500个或更少、更优选250个或更少、更优选100个或更少、更优选50个或更少的尺寸为50nm或更大且500nm或更小的夹杂物。这样做的优点是,优选为高能激光应用提供更高质量的玻璃。

128.根据一个优选的实施方式,玻璃元件每千克玻璃具有2000个或更少、优选1000个或更少、更优选500个或更少、更优选250个或更少、更优选100个或更少、更优选50个或更少的尺寸为500nm或更大且2μm或更小的夹杂物。这样做的优点是玻璃元件的质量更高。

129.根据所述方法的一个优选实施方式,将频率在1khz和100khz之间、优选在5khz和50khz之间、更优选在8khz和15khz之间的交流电用作加热电流。如果频率为1khz或更大、优选为5khz或更大、更优选为8khz或更大,则夹杂物、特别是金属夹杂物的数量减少。然而,当频率为200khz或更低、优选100khz或更低、更优选50khz或更低、更优选15khz或更低时,该频率更容易实现,并且由于局部过热引起的起泡等意想不到的问题更少发生。

130.根据所述方法的一个优选实施方式,与玻璃熔体接触的接触面包括50%或更多、更优选60%或更多、更优选70%或更多、更优选80%或更多、更优选90%或更多、更优选95%或更多的以熔铸氧化锆材料形式的接触材料。由此减少了例如来自耐火材料的夹杂物的数量,并提高了玻璃或玻璃元件的质量。

131.根据所述方法的一个优选实施方式,接触材料包括具有超过90重量%的zro2、优选超过95重量%的zro2比例的熔铸氧化锆材料。由此进一步减少了来自耐火材料的夹杂物的数量,并进一步提高了玻璃元件的质量。

132.根据所述方法的一个优选实施方式,所述玻璃熔体的底部材料的5%至40%、优选20%至40%、更优选25%至35%的体积流在底部区域中被提取。这样做的好处是减少了来自腐蚀产物的夹杂物,即非金属夹杂物的数量,从而提高了玻璃的质量。

133.在一个优选实施方式中,在用于制造玻璃板、优选硼硅酸盐玻璃板形式的玻璃元件的方法中执行以下步骤s1至s4;优选先执行s1,然后执行s2,然后执行s3,最后执行s4。

134.在第一步骤s1中,根据本发明的实施方式提供混合物。在进一步的步骤s2中,将混合物加热以形成玻璃熔体。在进一步的步骤s3中,调节玻璃熔体,并且在进一步的步骤s4中,冷却玻璃熔体以提供玻璃元件。

135.在执行步骤s2-加热-和s3-调节期间,满足以下条件中的至少一个,优选全部:

136.a)所述玻璃熔体至少部分地利用电阻供热器通过向电极施加加热电流被供热或加热,其中将频率在1khz和200khz之间的交流电用作加热电流;

137.b)与所述玻璃熔体接触的接触面包括30%或更多的以具有超过70重量%的zro2比例的熔铸氧化锆材料的形式的接触材料;以及

138.c)所述玻璃熔体的底部材料的1%至50%在所述玻璃熔体的底部区域中被提取。

139.本发明的进一步优选特征和优点从从属权利要求、附图和相关附图描述中显现。

140.显而易见的是,在不脱离本发明的范围的情况下,上面提到的和下面解释的特征不仅可以以分别指定的组合使用,而且可以以其它组合使用或单独使用。

附图说明

141.在附图中示出本发明的优选设计方案和实施方式,并且在以下描述中更详细地解释,其中相同的附图标记指代相同或相似或功能相同的构件或元件。

142.附图中:

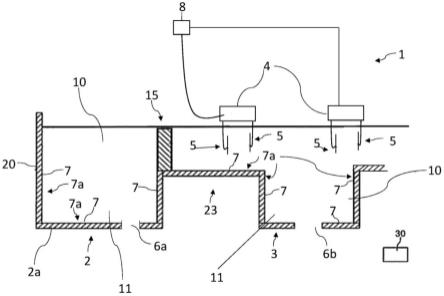

143.图1示出了根据本发明的一个实施方式的玻璃熔融设备;和

144.图2示出了根据本发明的一个实施方式的用于制造玻璃元件的方法。

具体实施方式

145.图1示出了根据本发明的一个实施方式的玻璃熔融设备。

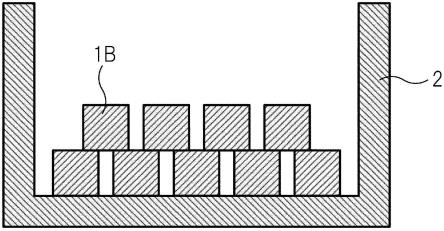

146.图1详细示出了玻璃熔融设备1。玻璃熔融设备1包括加热装置2,在其中加热和熔融起始材料,即所谓的混合物。为此,加热装置2具有槽2a,槽2a设置有用于提取玻璃熔体10的底部材料11的底部提取装置6a。

147.为了确保足够的均匀性和无气泡,熔融之后在位于下游的精炼装置23中精炼玻璃熔体10,该精炼装置也可以用作将玻璃熔体10输送到下游区段的输送区域。玻璃熔体10的精炼的基本目标是从玻璃熔体10中去除以物理和化学方式结合在玻璃熔体10中的气体。精炼完成后,至少应该减少甚至防止在熔体中形成新的气泡。原则上,精炼可以在同一槽2a中进行,也可以在单独的槽中进行。精炼装置23之后是调节装置3,其中玻璃熔体10被进一步调节和/或均化。在调节装置3的底部是另一个底部提取装置6b。

148.玻璃熔融设备1的上述装置2、23、3的壁20包括耐火材料,例如上述熔铸氧化锆材料。根据图1,加热装置2借助流动影响的元件15与精炼装置23分开,其在该区域中在玻璃熔融设备1的整个宽度上横向于流动方向延伸并且基本上完全阻挡这个区域,除了相对玻璃水平线有轻微的凸出。替代地或附加地,流动影响的元件15也可以布置在精炼装置23和调节装置3之间的过渡区域中。

149.此外,玻璃熔融设备1具有带用于电阻加热的电极5的供热装置4。它们与交流电源8连接,该交流电源提供频率在1khz和200khz之间的交流电作为加热电流。此外,玻璃熔体可以例如用气体燃烧器加热(未显示)。控制装置30控制调节装置3、加热装置2、交流电源8以及必要情况下控制精炼装置23以及底部提取装置6a、6b,使得一方面玻璃熔体的底部材料被提取玻璃熔体10的体积流的1%至50%之间,例如25%,并且必要情况下可以被送回加热装置2,另一方面玻璃熔体10至少在调节装置3中实现电阻加热。此外,与玻璃熔体10接触的接触面7具有以具有超过70重量%的zro2的比例的熔铸氧化锆材料、优选具有超过85重量%的zro2的比例的熔铸氧化锆材料的形式的接触材料7a。

150.图2示出了根据本发明的一个实施方式的用于制造玻璃元件的方法的步骤。

151.该方法包括以下步骤:

152.在第一步骤s1中根据本发明的实施方式提供混合物。在进一步的步骤s2中,将混

合物加热以形成玻璃熔体。在进一步的步骤s3中,调节玻璃熔体,并且在进一步的步骤s4中,冷却玻璃熔体以提供玻璃元件。

153.在一个优选实施方式中,在用于制造玻璃板,优选硼硅酸盐玻璃板形式的根据权利要求1至12中任一项所述的玻璃元件的根据权利要求9至13中任一项所述的方法中执行以下步骤s1至s4;优选先执行s1,然后执行s2,然后执行s3,最后执行s4。示例

154.在下表中,比较例和根据本发明实施方式的示例的夹杂物的总数显示在不同类别中,分为气泡、非金属夹杂物和金属夹杂物:示例气泡非金属夹杂物金属夹杂物[单位]数量/kg数量/kg数量/kg1a4.733.566.82b0.30.253.23b0052.44b008.85b007.76b006.4a比较例b根据本发明的实施方式的示例

[0155]

示例3至6的每千克玻璃中金属夹杂物在0至50μm范围内的粒度分布如下表所示,其中在下表给出的0μm至5μm的尺寸区间仅考虑具有2μm或更大的尺寸的夹杂物:b根据本发明的实施方式的示例

[0156]

在比较例1和示例2中,夹杂物的尺寸分布没有准确地确定。在示例2和3中,每千克玻璃中夹杂物的总数刚刚超过50(例如示例2:每千克0.3 0.2 53.2=53.7),但有部分夹杂物的尺寸超过50μm,使得尺寸为50μm或更小的夹杂物的数量以及因此尺寸为10μm或更小的夹杂物的数量少于每千克玻璃50个夹杂物(见第二表;示例3:每千克10.5 10.5 10.5 7.0 3.5 3.5=45.5)。除表二中的夹杂物外,在示例3中还发现了尺寸大于100μm的夹杂物。在示例3至6中,尺寸为50μm或更小的夹杂物的数量小于每千克50个夹杂物(见第二表)。在示例4至6中,甚至少于每千克10个夹杂物。另外,示例4至6的玻璃板没有其他尺寸大于50μm的夹杂物(比较表1和表2可知)。

[0157]

比较例1是玻璃板状的玻璃元件的示例,其中没有使用本文描述的玻璃熔融装置

的改进,换句话说使用了以往公知的玻璃熔融装置或以往公知的制造方法。夹杂物总数在此明显超过50个,并且相应类别的夹杂物的数量也很高。即使在比较例1中没有确定每个单独夹杂物的确切尺寸,也可以假设由于数量很多的夹杂物也在50μm以下的范围内,夹杂物的数量必定明显超过每千克50个夹杂物。在此基础上,陆续改进了试验玻璃熔融装置。

[0158]

首先,在玻璃熔融设备的实验中,与玻璃熔体接触的接触面的一部分(约70%或更多)设置有具有超过70重量%的比例的熔铸氧化锆材料制成的接触材料。同时,玻璃熔融设备操作为,在玻璃熔体的底部区域中提取玻璃熔体的底部材料的1%至50%的体积流。这导致气泡和非金属夹杂物显着减少(参见例如示例2)。示例2的金属夹杂物的数量超过50(数量=53.2),其中,如上所述,虽然大部分夹杂物的尺寸为50μm或更小,但也有部分夹杂物的尺寸超过50μm。因此,以这种方式制造的玻璃板每千克玻璃具有50个或更少的尺寸为10μm或更小的夹杂物。即使将特殊接触材料添加到接触面的一小部分(接触面的30%或更多),也导致气泡和非金属夹杂物的减少。在用玻璃熔融设备制造的玻璃板中找到每千克玻璃为0个的具有50μm或更小的尺寸的气泡和非金属夹杂物,其中大部分与玻璃溶体接触的接触面(90%或更多甚至95%或更多)是具有高比例(85%或更多,甚至95%或更多)zro2的熔铸氧化锆材料,并且此外,在玻璃熔体的底部区域中,玻璃熔体的底部材料的大部分(25体积%至35体积%之间)被提取(参见示例3至6)。

[0159]

电阻供热器同样被优化。为此,将根据本发明实施方式的新电阻供热器安装到玻璃熔融设备中用于测试目的。在比较例1中,使用了传统的电阻供热器,并且在用它制造的玻璃板中发现了大量的金属夹杂物。在示例2至6中,玻璃熔体通过将加热电流施加到电极而至少部分地用电阻供热器供热和/或加热,其中使用频率在1khz和200khz之间的交流电作为加热电流,其中金属夹杂物的数量可以减少。通过将频率调整在1khz和100khz之间,可以进一步显着减少金属夹杂物的数量,直到最后在8khz和15khz之间发现特别少的金属夹杂物(参见示例4至6)。

[0160]

从示例中还可以看出,当应用本文描述的所有三个改进步骤时,可以获得最佳结果。

[0161]

综上所述,本发明的至少一个实施方式具有以下优点中的至少一个:

[0162]-减少夹杂物,优选金属颗粒夹杂物,尺寸为50μm或更小;

[0163]-增加玻璃在各种应用方面的灵活性,

[0164]-更高质量的玻璃;

[0165]-更少的浪费;和

[0166]-体积缺陷数量减少或较低的体积缺陷密度。

[0167]

借助本发明的实施方式制造的玻璃或玻璃元件可以优选用于以下应用:

[0168]-高能量密度的激光应用;

[0169]-用于光刻应用的大幅面、均质和/或低缺陷光掩模;

[0170]-纳米压印光刻,用于压印低至nm范围的精密透镜或纳米结构,例如硬盘磁层等类似物的压模;

[0171]-用于平面金属透镜概念和金属透镜光学的基板;

[0172]-超级玻璃晶片;和

[0173]-显示器中的精密窗口,优选用于oled。

[0174]

尽管已经基于优选实施例描述了本发明,但本发明不限于此,而是可以以多种方式修改。附图标记列表1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

玻璃熔融设备2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加热装置2a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

槽3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

调节装置4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

供热装置5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电极6a、6b

ꢀꢀꢀꢀꢀꢀꢀꢀ

底部提取装置7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接触面7a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接触材料8

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

交流电源10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

玻璃熔体11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底部材料20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壁23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

精炼装置30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

控制装置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。