用于生产含孔颗粒物和含孔人造石的方法

1.本发明涉及用于生产含孔颗粒物的方法,所述方法包括:使用砂、水硬性粘结剂、发泡剂和水生产泡沫物料;将泡沫物料填充至填充模具中;在环境压力下在第一时间段内使物料部分固化以形成具有第一目标强度的生坯块体并将生坯块体脱模。以这种方式生产的颗粒物的有利用途是作为生产人造石中的添加剂。因此,本发明还涉及用于生产包含所述颗粒物作为添加剂的含孔人造石的方法。

2.通常使用颗粒物作为生产人造石中的添加剂。在这方面特别有意义的是轻质建筑材料领域中的人造石。由此,人造石中的空气夹杂可以通过添加含有孔的颗粒物来形成或者直接在人造石自身中形成。然而,本发明涉及所提及的第一者。

3.公知的具有孔的天然添加剂为浮石。本领域中已知的人工生产的含孔颗粒物为膨胀粘土或膨胀页岩。由于在高于1000℃的温度下燃烧和膨胀,膨胀粘土和膨胀页岩的生产非常昂贵并且能量密集。此外,相应的人造石产品具有高的吸水性。收缩行为也是问题。

4.另一方面,浮石是天然产物并且仅出现在某些地区中,使得许多国家必须以高成本进口它。此外,浮石由于自然膨胀而在其体密度(bulkdensity)方面变化,这对于符合标准的产品而言是成问题的。

5.如专利说明书at 412 210 b中描述的,可以通过使发泡混凝土粒化来获得已知进一步开发的且人工生产的颗粒物。这允许以低生产成本获得适合作为添加剂的轻的含孔颗粒物。然而,该颗粒物的缺点是其必须用砂-水泥浆料涂覆数次以封闭外部孔。作为另一个缺点,已经发现当将发泡混凝土破裂成颗粒物时,产生相当大比例的无法进一步使用的细颗粒,这增加了成本。

6.因此,本发明的目的是至少部分地克服上述缺点并找到成本有效且可靠的方法以生产有利的颗粒物,尤其是用于生产混凝土产品的颗粒物。

7.为了解决前述问题,本发明提供了用于生产含孔颗粒物的方法作为第一方面,所述方法包括以下步骤:

8.a)使用砂、水硬性粘结剂、发泡剂和水来生产泡沫物料,

9.b)将泡沫物料倒入填充模具中,

10.c)在环境压力下在第一时间段内使物料部分固化以形成具有第一目标强度的生坯块体,以及

11.d)将生坯块体脱模。

12.根据本发明,所述方法还包括以下步骤:

13.e)将生坯块体分裂成至少两个子块,

14.f)在环境压力下在第二时间段内使子块进一步固化直至达到第二目标强度,以及

15.g)将子块破裂以形成具有期望的颗粒尺寸分布的含孔颗粒物。

16.通过根据本发明的方法生产的颗粒物表现出了特别良好的隔热和隔音特性。根据本发明的两阶段粉碎步骤以及同时材料的进一步硬化产生了这样的巨大优势:与先前已知的过程相比,整体上产生了显著更低的被视为废料的细颗粒级分。由该步骤引起的不同硬化动力学具有决定性的重要性,因为粗子块比生坯块体固化更快。然后,子块的后续破裂产

生了出乎意料低量的细粒。

17.此外,发现at 412 210 b中仍明确要求的颗粒物的涂覆不是绝对必要的,省略涂覆甚至在人造石中颗粒物与基底基体的粘结方面具有优点。

18.根据本发明生产的颗粒物的另外的优点涉及可持续性。所述方法使得能够生产轻质的非常良好的隔离颗粒物而无需热生产能量/燃烧、无co2排放。例如,不需要如在浮石的情况那样重新开垦采矿区。为了生产所述颗粒物,使用天然存在的砂。然而,也可以使用在将岩石破碎之后产生的否则必须以高成本回收的细砂。在沙漠地区,可以使用在那里可足够获得的沙丘砂。迄今为止,这种砂无法用于混凝土生产,但是其可以在根据本发明的方法中没有限制地使用。这意味着可以减少或者甚至停止在亚洲和非洲地区中成问题的所谓“海砂盗窃”。

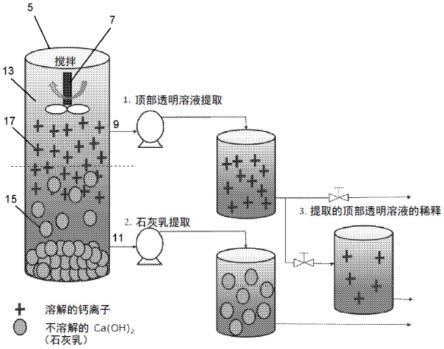

19.此外,可以以块体使用根据本发明生产的颗粒物作为高度隔离且可透气的建筑材料。这通过墙的可透气性实现了建筑物中的能量节约(空调/供暖成本)以及健康的房间和房屋气候。

20.使用砂、水硬性粘结剂、发泡剂和水生产根据本发明的泡沫物料可以以不同的方式完成。根据一个优选实施方案,首先使用发泡剂和水来生产泡沫,然后将该泡沫与砂、水硬性粘结剂和另外的水(如有必要)的混合物混合或者优选地浸没在砂、水硬性粘结剂和另外的水(如果必要)的混合物中。然而,水硬性粘结剂也可以包括在泡沫制造过程中,使得泡沫和水硬性粘结剂的浆料最终与砂或砂/水混合物混合。

21.待用于根据本发明的方法中的发泡剂是技术人员已知的,例如来自常规发泡混凝土的生产。这些发泡剂基本上由表面活性剂和蛋白质组成。发泡剂的选择没有特别限制。

22.在发泡过程期间,初始混合物的体积优选地增加6倍至8倍。发泡通过已知的方法实现,例如通过泡沫枪。

23.根据依照本发明的方法的另一个优选实施方案,固化的第一时间段比固化的第二时间段更短。

24.优选地,固化的第一时间段为5小时至36小时,进一步优选为8小时至32小时,更进一步优选为16小时至24小时。固化的第一时间段可以根据被选择用于生坯块体的模具的尺寸而变化。

25.进一步优选的是,固化的第二时间段为4天至10天,优选6天至8天。

26.根据依照本发明的方法的一个优选实施方案,步骤c)中的物料的部分固化在干燥的气氛中进行。

27.根据依照本发明的方法的一个优选实施方案,步骤e)中所获得的子块的平均体积为1dm3至100dm3。

28.根据依照本发明的方法的一个优选实施方案,步骤f)中的子块的进一步固化在环境温度和环境湿度下进行。优选确保部分块不会变湿。如果将部分块储存在户外,则应提供防雨保护。

29.根据依照本发明的方法的一个优选实施方案,步骤g)中的将经固化的子块破裂以形成含孔颗粒物在尺寸过大颗粒返回的情况下进行。这增加了期望的颗粒尺寸级分的比例。以有经验者已知的方式,将仍太粗颗粒尺寸的破裂颗粒进给回到破碎过程中。最终的颗粒尺寸或颗粒尺寸分布没有特别限制,并且可以根据使用类型而变化。优选的颗粒尺寸级

分为0.5mm至2mm,2mm至6mm以及6mm至12mm。

30.待使用的砂的选择没有特别限制。根据依照本发明的方法的一个优选实施方案,用于生产泡沫物料的砂包括沙漠砂(desert sand)、石灰砂、石英砂、辉绿岩砂、辉长岩砂和/或玄武岩砂。

31.根据依照本发明的方法的一个优选实施方案,用于生产泡沫物料的水硬性粘结剂包括水泥,优选波特兰水泥。技术人员可以根据颗粒物的预期使用领域来选择合适类型的水泥。优选的类型为例如cem i 42.5 r/n和cem i 52.5 r/n。

32.根据依照本发明的方法的一个优选实施方案,还使用石粉(stonemeal)、过滤粉尘、矿渣和/或粉煤灰来生产泡沫物料。另外的有利添加剂为纤维,例如绝缘毛织品和吸收剂。

33.根据依照本发明的方法的一个优选实施方案,步骤b)中使用的填充模具填充有高至100cm,优选60cm的最大高度的泡沫物料。如果填充高度太高,则由于强的压力梯度,孔可以非常不均匀地分布在材料中。

34.本发明提供了用于生产含孔人造石的方法作为第二方面,所述方法通过使用根据依照本发明的上述实施方案中的一者或者相应地优选实施方案中的一者生产的颗粒物作为添加剂来进行。在最简单的情况下,在混凝土搅拌机中将所述颗粒物与仍为液态的混凝土混合在一起。

35.考虑到已知的含孔人造石,例如加气混凝土或多孔混凝土,根据本发明获得的人造石具有许多优点。加气混凝土或多孔混凝土例如以使用压热器处理的复杂且能量密集的过程生产。通常在高压釜中在蒸汽下将半成品生块在12巴的压力下在190℃下硬化约16小时。另一方面,产品成本非常高,另一方面,例如由于可实现的强度和隔热值以及吸水性,加气混凝土仅可以用于选定的应用。

36.此外,可生产产品的尺寸受生产过程限制。出于这个原因,迄今为止,市场上没有较大尺寸的预制混凝土元件,例如由轻质混凝土制成的墙元件。然而,在根据本发明的颗粒物的情况下,除了标准尺寸的混凝土块体之外,还可以成本有效且可靠地生产例如用于墙的尺寸大于1m乘以1m的大型预制构件。

37.根据依照本发明的方法的一个优选实施方案,使用所述方法来生产轻质混凝土人造石、轻质混凝土组件和/或大型轻质混凝土预制构件。

38.在本发明的上下文中,术语人造石包含矿物结合的化合物或树脂结合的化合物,所述矿物结合的化合物或树脂结合的化合物使用以下添加剂来生产:例如,砂、经破碎的岩石或另一种相当的经破碎的颗粒或颗粒物。人造石还应理解为已形成为任何形式的经加工的液态混凝土,例如在建筑工地上浇筑的混凝土墙或地板。

39.大型预制构件是指诸如墙的组件。通常,因此大型预制构件可以被理解为最小尺寸为1m乘以1m的元件。

40.对于何种强度落入术语第一目标强度和第二目标强度,没有特别限制。因为,如术语目标强度已经表示的那样,目标(即,待实现的强度)的确定在进行该过程的相应技术人员的能力之内。然而,应选择足够大的第一目标强度以确保生坯块体在脱模期间不分裂。

41.在本发明的上下文中,环境压力意指存在于环境中的压力,即不需要用来改变压力的措施,例如压热器处理。

42.因此,术语环境压力和环境湿度应理解为存在于环境中的温度或湿度。环境也可以优选为户外,即,建筑物的外部。

43.在本发明的上下文中,干燥的气氛意指具有低至足以使包含在生坯块体中的水蒸发的空气湿度的气氛。例如,可以通过技术人员已知的干燥室来创建并保持合适的干燥气氛。

44.将生坯块体分裂尤其意指将生坯块体破裂和/或切割成中间尺寸。这增加了生坯块体材料的表面,从而加速了材料的干燥和进一步固化。如上所述,另一个出乎意料的优点还在于最终分裂成期望的颗粒尺寸产生了显著更少的细粒。

45.本发明的方法可以示例性地以这样的方式进行:使用水、水硬性粘结剂和表面活性剂将细砂发泡成其体积的6倍至8倍,储存,然后以2个步骤将其破碎并筛分成相应的颗粒尺寸级分。可以使用所得颗粒物作为用于宽范围的应用中的混凝土工业的轻质添加剂。

46.将细砂、水和水泥混合。通过泡沫枪将表面活性剂添加至混合物中直至获得孔含量为约80%的乳脂状物料。

47.然后进行卸料、输送和部分固化。然后将混合物适当地排空至桶中,所述桶可以暂时储存在例如架系统中以节约空间并且使物料提前固化。桶的填充方式以及桶的几何形状和高度对经固化的物料的特性具有相当大的影响。此外,从经济的角度来看,该实施方案中的桶的尺寸为2500mm至3000mm,以及高度为600mm。

48.在作为干燥室的固化室中储存之后,例如,通过运输台车将桶从室中移除并引入至脱模站。在第一步骤中,可以将一个接一个的满桶用转向装置固定,以及在第二步骤中,可以使满桶转动并且例如倾斜到脱模台上,使得经固化的泡沫物料从桶中释放。

49.在下一步中,将经脱模的泡沫饼状物预破碎或通过破碎单元切割成子块。将子块暂时储存约一周,在此期间子块继续固化。在此期间,液压固化过程确保了子块实现所需的强度,使得然后可以使用标准破碎单元将预破碎的子块破碎以生产颗粒物。

50.这种颗粒物是现在可以用于宽范围的应用的中间产品,尤其是作为用于生产混凝土块体(例如,隔热的砌筑块体)的添加剂。

51.此外,所述颗粒物还可以用于隔热灰浆和砂浆、具有高强度和高隔热性的轻质混凝土,用于建筑物中的最高天花板中的隔热,用于地板下的填充物、用于土工技术领域中的填充材料或者用于噪音屏障。

52.所述颗粒物特别地适用于轻质混凝土的大型预制构件。可以根据所述颗粒物的相对量将用所述颗粒物生产的人造石的密度调节成350kg/m3直至900kg/m3。

1.本发明涉及用于生产含孔颗粒物的方法,所述方法包括:使用砂、水硬性粘结剂、发泡剂和水生产泡沫物料;将泡沫物料填充至填充模具中;在环境压力下在第一时间段内使物料部分固化以形成具有第一目标强度的生坯块体并将生坯块体脱模。以这种方式生产的颗粒物的有利用途是作为生产人造石中的添加剂。因此,本发明还涉及用于生产包含所述颗粒物作为添加剂的含孔人造石的方法。

2.通常使用颗粒物作为生产人造石中的添加剂。在这方面特别有意义的是轻质建筑材料领域中的人造石。由此,人造石中的空气夹杂可以通过添加含有孔的颗粒物来形成或者直接在人造石自身中形成。然而,本发明涉及所提及的第一者。

3.公知的具有孔的天然添加剂为浮石。本领域中已知的人工生产的含孔颗粒物为膨胀粘土或膨胀页岩。由于在高于1000℃的温度下燃烧和膨胀,膨胀粘土和膨胀页岩的生产非常昂贵并且能量密集。此外,相应的人造石产品具有高的吸水性。收缩行为也是问题。

4.另一方面,浮石是天然产物并且仅出现在某些地区中,使得许多国家必须以高成本进口它。此外,浮石由于自然膨胀而在其体密度(bulkdensity)方面变化,这对于符合标准的产品而言是成问题的。

5.如专利说明书at 412 210 b中描述的,可以通过使发泡混凝土粒化来获得已知进一步开发的且人工生产的颗粒物。这允许以低生产成本获得适合作为添加剂的轻的含孔颗粒物。然而,该颗粒物的缺点是其必须用砂-水泥浆料涂覆数次以封闭外部孔。作为另一个缺点,已经发现当将发泡混凝土破裂成颗粒物时,产生相当大比例的无法进一步使用的细颗粒,这增加了成本。

6.因此,本发明的目的是至少部分地克服上述缺点并找到成本有效且可靠的方法以生产有利的颗粒物,尤其是用于生产混凝土产品的颗粒物。

7.为了解决前述问题,本发明提供了用于生产含孔颗粒物的方法作为第一方面,所述方法包括以下步骤:

8.a)使用砂、水硬性粘结剂、发泡剂和水来生产泡沫物料,

9.b)将泡沫物料倒入填充模具中,

10.c)在环境压力下在第一时间段内使物料部分固化以形成具有第一目标强度的生坯块体,以及

11.d)将生坯块体脱模。

12.根据本发明,所述方法还包括以下步骤:

13.e)将生坯块体分裂成至少两个子块,

14.f)在环境压力下在第二时间段内使子块进一步固化直至达到第二目标强度,以及

15.g)将子块破裂以形成具有期望的颗粒尺寸分布的含孔颗粒物。

16.通过根据本发明的方法生产的颗粒物表现出了特别良好的隔热和隔音特性。根据本发明的两阶段粉碎步骤以及同时材料的进一步硬化产生了这样的巨大优势:与先前已知的过程相比,整体上产生了显著更低的被视为废料的细颗粒级分。由该步骤引起的不同硬化动力学具有决定性的重要性,因为粗子块比生坯块体固化更快。然后,子块的后续破裂产

生了出乎意料低量的细粒。

17.此外,发现at 412 210 b中仍明确要求的颗粒物的涂覆不是绝对必要的,省略涂覆甚至在人造石中颗粒物与基底基体的粘结方面具有优点。

18.根据本发明生产的颗粒物的另外的优点涉及可持续性。所述方法使得能够生产轻质的非常良好的隔离颗粒物而无需热生产能量/燃烧、无co2排放。例如,不需要如在浮石的情况那样重新开垦采矿区。为了生产所述颗粒物,使用天然存在的砂。然而,也可以使用在将岩石破碎之后产生的否则必须以高成本回收的细砂。在沙漠地区,可以使用在那里可足够获得的沙丘砂。迄今为止,这种砂无法用于混凝土生产,但是其可以在根据本发明的方法中没有限制地使用。这意味着可以减少或者甚至停止在亚洲和非洲地区中成问题的所谓“海砂盗窃”。

19.此外,可以以块体使用根据本发明生产的颗粒物作为高度隔离且可透气的建筑材料。这通过墙的可透气性实现了建筑物中的能量节约(空调/供暖成本)以及健康的房间和房屋气候。

20.使用砂、水硬性粘结剂、发泡剂和水生产根据本发明的泡沫物料可以以不同的方式完成。根据一个优选实施方案,首先使用发泡剂和水来生产泡沫,然后将该泡沫与砂、水硬性粘结剂和另外的水(如有必要)的混合物混合或者优选地浸没在砂、水硬性粘结剂和另外的水(如果必要)的混合物中。然而,水硬性粘结剂也可以包括在泡沫制造过程中,使得泡沫和水硬性粘结剂的浆料最终与砂或砂/水混合物混合。

21.待用于根据本发明的方法中的发泡剂是技术人员已知的,例如来自常规发泡混凝土的生产。这些发泡剂基本上由表面活性剂和蛋白质组成。发泡剂的选择没有特别限制。

22.在发泡过程期间,初始混合物的体积优选地增加6倍至8倍。发泡通过已知的方法实现,例如通过泡沫枪。

23.根据依照本发明的方法的另一个优选实施方案,固化的第一时间段比固化的第二时间段更短。

24.优选地,固化的第一时间段为5小时至36小时,进一步优选为8小时至32小时,更进一步优选为16小时至24小时。固化的第一时间段可以根据被选择用于生坯块体的模具的尺寸而变化。

25.进一步优选的是,固化的第二时间段为4天至10天,优选6天至8天。

26.根据依照本发明的方法的一个优选实施方案,步骤c)中的物料的部分固化在干燥的气氛中进行。

27.根据依照本发明的方法的一个优选实施方案,步骤e)中所获得的子块的平均体积为1dm3至100dm3。

28.根据依照本发明的方法的一个优选实施方案,步骤f)中的子块的进一步固化在环境温度和环境湿度下进行。优选确保部分块不会变湿。如果将部分块储存在户外,则应提供防雨保护。

29.根据依照本发明的方法的一个优选实施方案,步骤g)中的将经固化的子块破裂以形成含孔颗粒物在尺寸过大颗粒返回的情况下进行。这增加了期望的颗粒尺寸级分的比例。以有经验者已知的方式,将仍太粗颗粒尺寸的破裂颗粒进给回到破碎过程中。最终的颗粒尺寸或颗粒尺寸分布没有特别限制,并且可以根据使用类型而变化。优选的颗粒尺寸级

分为0.5mm至2mm,2mm至6mm以及6mm至12mm。

30.待使用的砂的选择没有特别限制。根据依照本发明的方法的一个优选实施方案,用于生产泡沫物料的砂包括沙漠砂(desert sand)、石灰砂、石英砂、辉绿岩砂、辉长岩砂和/或玄武岩砂。

31.根据依照本发明的方法的一个优选实施方案,用于生产泡沫物料的水硬性粘结剂包括水泥,优选波特兰水泥。技术人员可以根据颗粒物的预期使用领域来选择合适类型的水泥。优选的类型为例如cem i 42.5 r/n和cem i 52.5 r/n。

32.根据依照本发明的方法的一个优选实施方案,还使用石粉(stonemeal)、过滤粉尘、矿渣和/或粉煤灰来生产泡沫物料。另外的有利添加剂为纤维,例如绝缘毛织品和吸收剂。

33.根据依照本发明的方法的一个优选实施方案,步骤b)中使用的填充模具填充有高至100cm,优选60cm的最大高度的泡沫物料。如果填充高度太高,则由于强的压力梯度,孔可以非常不均匀地分布在材料中。

34.本发明提供了用于生产含孔人造石的方法作为第二方面,所述方法通过使用根据依照本发明的上述实施方案中的一者或者相应地优选实施方案中的一者生产的颗粒物作为添加剂来进行。在最简单的情况下,在混凝土搅拌机中将所述颗粒物与仍为液态的混凝土混合在一起。

35.考虑到已知的含孔人造石,例如加气混凝土或多孔混凝土,根据本发明获得的人造石具有许多优点。加气混凝土或多孔混凝土例如以使用压热器处理的复杂且能量密集的过程生产。通常在高压釜中在蒸汽下将半成品生块在12巴的压力下在190℃下硬化约16小时。另一方面,产品成本非常高,另一方面,例如由于可实现的强度和隔热值以及吸水性,加气混凝土仅可以用于选定的应用。

36.此外,可生产产品的尺寸受生产过程限制。出于这个原因,迄今为止,市场上没有较大尺寸的预制混凝土元件,例如由轻质混凝土制成的墙元件。然而,在根据本发明的颗粒物的情况下,除了标准尺寸的混凝土块体之外,还可以成本有效且可靠地生产例如用于墙的尺寸大于1m乘以1m的大型预制构件。

37.根据依照本发明的方法的一个优选实施方案,使用所述方法来生产轻质混凝土人造石、轻质混凝土组件和/或大型轻质混凝土预制构件。

38.在本发明的上下文中,术语人造石包含矿物结合的化合物或树脂结合的化合物,所述矿物结合的化合物或树脂结合的化合物使用以下添加剂来生产:例如,砂、经破碎的岩石或另一种相当的经破碎的颗粒或颗粒物。人造石还应理解为已形成为任何形式的经加工的液态混凝土,例如在建筑工地上浇筑的混凝土墙或地板。

39.大型预制构件是指诸如墙的组件。通常,因此大型预制构件可以被理解为最小尺寸为1m乘以1m的元件。

40.对于何种强度落入术语第一目标强度和第二目标强度,没有特别限制。因为,如术语目标强度已经表示的那样,目标(即,待实现的强度)的确定在进行该过程的相应技术人员的能力之内。然而,应选择足够大的第一目标强度以确保生坯块体在脱模期间不分裂。

41.在本发明的上下文中,环境压力意指存在于环境中的压力,即不需要用来改变压力的措施,例如压热器处理。

42.因此,术语环境压力和环境湿度应理解为存在于环境中的温度或湿度。环境也可以优选为户外,即,建筑物的外部。

43.在本发明的上下文中,干燥的气氛意指具有低至足以使包含在生坯块体中的水蒸发的空气湿度的气氛。例如,可以通过技术人员已知的干燥室来创建并保持合适的干燥气氛。

44.将生坯块体分裂尤其意指将生坯块体破裂和/或切割成中间尺寸。这增加了生坯块体材料的表面,从而加速了材料的干燥和进一步固化。如上所述,另一个出乎意料的优点还在于最终分裂成期望的颗粒尺寸产生了显著更少的细粒。

45.本发明的方法可以示例性地以这样的方式进行:使用水、水硬性粘结剂和表面活性剂将细砂发泡成其体积的6倍至8倍,储存,然后以2个步骤将其破碎并筛分成相应的颗粒尺寸级分。可以使用所得颗粒物作为用于宽范围的应用中的混凝土工业的轻质添加剂。

46.将细砂、水和水泥混合。通过泡沫枪将表面活性剂添加至混合物中直至获得孔含量为约80%的乳脂状物料。

47.然后进行卸料、输送和部分固化。然后将混合物适当地排空至桶中,所述桶可以暂时储存在例如架系统中以节约空间并且使物料提前固化。桶的填充方式以及桶的几何形状和高度对经固化的物料的特性具有相当大的影响。此外,从经济的角度来看,该实施方案中的桶的尺寸为2500mm至3000mm,以及高度为600mm。

48.在作为干燥室的固化室中储存之后,例如,通过运输台车将桶从室中移除并引入至脱模站。在第一步骤中,可以将一个接一个的满桶用转向装置固定,以及在第二步骤中,可以使满桶转动并且例如倾斜到脱模台上,使得经固化的泡沫物料从桶中释放。

49.在下一步中,将经脱模的泡沫饼状物预破碎或通过破碎单元切割成子块。将子块暂时储存约一周,在此期间子块继续固化。在此期间,液压固化过程确保了子块实现所需的强度,使得然后可以使用标准破碎单元将预破碎的子块破碎以生产颗粒物。

50.这种颗粒物是现在可以用于宽范围的应用的中间产品,尤其是作为用于生产混凝土块体(例如,隔热的砌筑块体)的添加剂。

51.此外,所述颗粒物还可以用于隔热灰浆和砂浆、具有高强度和高隔热性的轻质混凝土,用于建筑物中的最高天花板中的隔热,用于地板下的填充物、用于土工技术领域中的填充材料或者用于噪音屏障。

52.所述颗粒物特别地适用于轻质混凝土的大型预制构件。可以根据所述颗粒物的相对量将用所述颗粒物生产的人造石的密度调节成350kg/m3直至900kg/m3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。