用于生产化学气相沉积金刚石的方法

1.领域

2.本发明涉及用于生产化学气相沉积(cvd)金刚石的领域。

3.背景

4.用于合成金刚石材料的cvd方法是本领域公知的。与石墨相比,处于金刚石为亚稳态的区域,在cvd条件下合成金刚石是由表面动力学而不是由体热力学驱动的。通过cvd的金刚石合成通常在过量的分子氢中使用小分数的碳(典型地<5%)进行,典型地为甲烷的形式,尽管也可使用其它含碳气体。如果将分子氢加热至超过2000k的温度,存在明显分解成原子氢。各种方法可用于加热含碳气体物质和分子氢以便产生反应性含碳自由基和原子氢用于cvd合成金刚石生长,包括电弧喷射、热丝、dc电弧、氧乙炔焰和微波等离子体。

5.在存在合适的基材材料的情况下,可沉积cvd合成金刚石材料。多晶cvd金刚石材料可在非金刚石基材上形成,所述非金刚石基材典型地由碳化物形成材料例如硅、碳化硅或难熔金属例如钼、钨、钛等形成。可通过在单晶金刚石基材上生长来形成单晶cvd合成金刚石材料。由于避免晶界,单晶cvd金刚石材料对于某些应用具有若干优点,例如对于热扩散应用具有较高的热导率和对于某些光学应用具有较低的光散射。然而,至今单晶cvd金刚石材料仅可以相对小尺寸得到并因此对于许多应用而言多晶cvd金刚石部件仍是优选的,例如对于大面积光学窗和热散布器。

6.已经提出通过提供包含与多晶cvd金刚石载体晶片结合的多个单晶金刚石基材的复合晶片来组合单晶cvd金刚石材料的更极端特性与大面积多晶cvd金刚石晶片。这样的复合基材描述于wo 2005/010245且包含多晶cvd金刚石支撑层和与多晶cvd金刚石支撑层固定的多个单晶金刚石基材。然后可在多个单晶金刚石基材上制造器件结构。将单晶金刚石基材结合至多晶cvd金刚石支撑层的各种方式描述于wo 2005/010245,包括使用胶黏剂例如胶粘或钎焊。wo 2005/010245还表明优选的结合方法是通过将多晶cvd金刚石支撑层直接生长在单晶金刚石基材阵列上的直接金刚石与金刚石结合。例如,wo 2005/010245提出单晶金刚石基材可连接至背衬晶片例如硅、钨或多晶金刚石和其上生长的多晶cvd金刚石层。随后,可例如保留或去除背衬晶片以提供多晶cvd金刚石晶片,其中布置多个单晶金刚石基材,其中暴露单晶金刚石基材的两个表面例如以提供光学窗。

7.考虑单晶cvd金刚石生长,商业上有利的是在单次生长运行中合成多个单晶cvd金刚石。可在单次cvd生长运行中通过在载体基材上提供多个单晶金刚石基材来制造多个单晶cvd合成金刚石。载体基材典型地由碳化物形成材料例如硅、碳化硅或难熔金属例如钼、钨、钛等形成。可使用本领域已知的方法将基材置于难熔金属载体基材上或与其结合。使用这种方式来合成多个单晶cvd金刚石的一个问题在于均匀性和收率。可在晶体形态、生长速率、开裂和杂质含量和分布方面存在不均匀性。即使仔细地控制cvd金刚石生长化学,由于影响杂质吸收的速率的生长表面处的温度变化,仍可发生杂质的不均匀吸收。温度的变化还引起晶体形态、生长速率和开裂因素的变化。这些温度变化可在生长运行中特定点处相对于生长方向的横向方向上(空间分布的)或由于生长运行的持续时间中温度的变化而平行于生长方向(时间分布的)。变化可发生在单个cvd金刚石内以及多石合成工艺中的石与

石之间。如此,在多石合成工艺中来自单次生长运行的仅一部分产物金刚石可满足目标规格。在载体基材和基材之间的良好热接触可改善这些问题的一些。

8.除以上之外,单晶cvd金刚石产物石的污染可由来自载体基材的材料被蚀刻掉并在生长过程中并入单晶cvd金刚石材料而产生。在这方面,可注意cvd工艺中的杂质对于生产的金刚石材料的类型是重要的。例如,可将各种杂质有意引入cvd工艺气体或从cvd工艺气体有意排除,以便设计用于特定应用的cvd合成金刚石材料。此外,基材材料的属性和生长条件可影响在生长过程中并入cvd合成金刚石材料的缺陷的类型和分布。

9.另外的问题是在生长过程中断的情况下金刚石与载体基材的不必要的分层。取决于需要的金刚石的厚度,生长过程可花费许多周。如果那时电力供应中断,金刚石和载体基材冷却。在金刚石和载体基材之间热膨胀系数的不匹配可引起金刚石从载体基材分层。不可简单地重新开始该过程,因为分层影响载体基材和金刚石之间的热接触,所以导致低收率。

10.概述

11.有效的热管理是根据目标规格在高收率下实现均匀cvd金刚石材料的关键特征。这适用于单晶和多晶cvd金刚石材料。本发明实施方案的目的是解决这些问题并提供改进的生长工艺和载体基材。

12.根据第一方面,提供了制造cvd合成金刚石材料的方法。该方法包括提供基本上不含第二相的由压实的非交互生长的金刚石颗粒组成的压实的金刚石载体材料,和在多晶金刚石载体材料的表面上生长cvd合成金刚石材料。其优点在于压实的金刚石载体材料和生长的cvd金刚石具有相当的热膨胀系数,其意味着在载体和正在生长的cvd合成金刚石材料之间分层的风险大幅减小。如果需要这允许生长重新开始。如果期望,可在重新开始之间施加加工步骤。

13.作为选择,该方法进一步包括将生长的cvd合成金刚石材料与压实的金刚石载体材料分离。

14.作为选择,压实的金刚石载体材料具有的密度为金刚石的理论密度的80.0%和99.5%之间。

15.作为选择,压实的金刚石载体材料具有的最大尺寸在30mm至200mm的范围内。例如,如果载体材料在平面图中是圆形,则最大尺寸是直径。

16.压实的金刚石载体材料任选具有的厚度在3mm至20mm的范围内。

17.作为选择,压实的金刚石载体材料具有的ra表面粗糙度在0.05μm至3μm的范围内。

18.作为选择,压实的金刚石载体材料具有非平面表面轮廓。

19.生长的cvd合成金刚石材料任选是多晶cvd合成金刚石材料。

20.作为选择,该方法进一步包括连接至少一个单晶金刚石籽晶与压实的金刚石载体材料。在这个情况下,生长的cvd合成金刚石材料包含在单晶金刚石籽晶上生长的单晶cvd金刚石,和该方法进一步包括将生长的单晶cvd金刚石与压实的金刚石载体材料和已生长以产生生长的单晶cvd金刚石的任何多晶cvd金刚石材料分离。

21.作为另外的选择,单晶金刚石籽晶通过选自以下任何的方法与压实的金刚石载体材料连接:焊接至压实的金刚石载体材料的表面,钎焊至压实的金刚石载体材料的表面,将单晶金刚石籽晶嵌入压实的金刚石载体材料的表面中和/或将单晶金刚石籽晶定位在压实

的金刚石载体材料的表面中的凹槽中。

22.作为另外的选择,通过在还原气氛中加热来实现单晶金刚石籽晶和压实的金刚石载体材料之间的结合。任选地,通过感应加热来实现加热。作为选择,控制在单晶金刚石籽晶上单晶cvd金刚石的生长,使得单晶cvd金刚石生长速率与多晶cvd金刚石生长速率之比为》0.5、》0.75、》1.0、》1.5、》1.75或》2。生长的单晶cvd金刚石任选地具有的α生长参数的变化选自小于1、小于0.5、小于0.3、小于0.2和小于0.1中任一。

23.该方法任选包括在1000℃以下的温度下生长单晶cvd金刚石。

24.作为另外的选择,该方法包括在压实的金刚石载体材料上生长cvd合成金刚石材料之后停止生长过程并随后在生长的cvd合成金刚石材料上生长另外的cvd合成金刚石材料。

25.任选地,该方法包括通过在750℃和2000℃之间的温度和3和8gpa之间的压力下压实金刚石砂砾(grit)从而提供压实的金刚石载体材料。

26.作为选择,金刚石砂砾是高温高压hpht金刚石砂砾。

27.该方法任选包括机加工该压实的金刚石载体材料。

28.作为选择,该方法进一步包括用金刚石粉末对压实的金刚石载体材料的表面干法引晶。

29.作为选择,形成压实的金刚石载体材料的压实的非交互生长的金刚石颗粒与相邻的金刚石颗粒经由非金刚石碳层结合。

30.压实的金刚石载体材料任选是复合结构的一部分,该复合结构还包含与压实的金刚石载体材料连接的合成金刚石材料的基材,合成金刚石材料的基材具有比压实的金刚石载体材料更高的热传导率。

31.根据第二方面,提供了复合金刚石体,包含基本上不含第二相的由压实的非交互生长的金刚石颗粒组成的压实的金刚石载体材料层和附着于压实的非交互生长的金刚石颗粒层表面的至少一个单晶金刚石材料晶片。

32.根据第三方面,提供了复合金刚石体,包含基本上不含第二相的由压实的非交互生长的金刚石颗粒组成的压实的金刚石载体材料层和在第一层的表面上生长的cvd合成多晶金刚石材料层。作为选择,cvd合成多晶金刚石材料具有的厚度在1至10mm的范围内。

33.作为第二和第三方面的选择,复合金刚石体包含基本上不含第二相的由压实的非交互生长的金刚石颗粒组成的压实的金刚石载体材料第一层,和与该第一层连接的合成金刚石材料第二层,该第二层具有比第一层更高的热传导率。

34.作为第二和第三方面的选择,压实的金刚石载体材料具有的最大尺寸在30mm至200mm的范围内。

35.作为第二和第三方面的选择,压实的金刚石载体材料具有的厚度在3mm至20mm的范围内。

36.作为第二和第三方面的选择,压实的金刚石载体材料具有的ra表面粗糙度在0.05μm至3μm的范围内。

37.第二和第三方面中描述的压实的金刚石载体材料任选包含接合在一起的压实的金刚石载体材料的离散块。

38.附图简要描述

39.现在将通过实例的方式并参照附图描述非限制性实施方案,其中:

40.图1是显示用于生长多晶cvd金刚石的示例性步骤的流程图;

41.图2是显示用于生长单晶cvd金刚石的示例性步骤的流程图;

42.图3示意说明具有钎焊至其表面的金刚石籽晶的压实的金刚石载体基材的侧视横截面图;

43.图4示意说明具有嵌入其表面的金刚石籽晶的压实的金刚石载体基材的侧视横截面图;

44.图5示意说明通过在催化剂的存在下金刚石的hpht烧结形成的交互生长的金刚石晶粒;

45.图6示意说明通过在没有任何催化剂或烧结助剂的情况下金刚石的hpht烧结形成的压实的金刚石晶粒;

46.图7是显示在研磨操作期间热压实的金刚石载体材料的去除速率的图;

47.图8是显示在研磨操作期间多晶金刚石材料的去除速率的图;

48.图9以平面图示意说明由多部分热压实的金刚石载体形成的热压实的金刚石载体;和

49.图10是显示在热压实的金刚石载体上生长的切开的cvd多晶金刚石的侧视视图的照片;

50.图11是显示在热压实的金刚石载体上生长的切开的cvd单晶金刚石的侧视视图的照片;和

51.图12示意说明压实的金刚石载体基材的另外的实施方案的侧视横截面图的另外的实施方案。

52.详细描述

53.wo 02/09909描述其中在没有任何结合或烧结助剂例如溶剂或催化剂的情况下将高压高温(hpht)金刚石的塑性变形砂砾压实在一起的方法。这形成基本上不含第二相或额外组分的自结合的金刚石颗粒的多晶金刚石压实物。在750和2000℃之间的温度下和在3至8gpa的压力范围中进行压实。选择压力和温度从而在石墨-金刚石相图中金刚石热力学稳定性的区域中。

54.在wo 02/09909中提出在压实前颗粒的塑性变形被认为改进所得多晶金刚石压实物的强度。通过粉碎金刚石砂砾引入塑性变形来产生具有不规则形状的金刚石颗粒,其具有除了平的区域之外的尖锐的点和边缘。在压实期间,当点或边缘压在相邻金刚石颗粒的基本上平的表面上时,认为产生非常高的接触压力。当在升高的温度下施加时这样高的接触压力在颗粒之间的接触点引起塑性变形,由此促进自结合。自结合的程度决定多晶金刚石压实物的强度和脆性。然而,如以下解释的,本发明人的观点是在金刚石晶粒表面处非金刚石碳之间的结合对形成刚性的压实结构更重要。

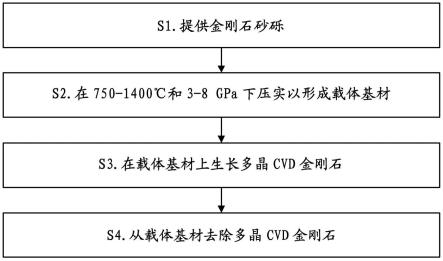

55.发明人意识到了多晶金刚石压实物例如以上描述的不含有第二相(除了不可避免的杂质,或含有一种或多种掺杂剂例如硼、氮或硅的金刚石)可用作用于金刚石的cvd合成的基材。以这种方式制备的多晶金刚石压实物具有足够的处理强度,可被抛光以产生需要的表面精整(finish)并可容易地从生长的金刚石被机加工去除。使用压实的多晶金刚石压实物作为载体基材的主要优点在于它与在它上生长的金刚石具有相同的热膨胀系数,因此

大幅降低了生长的金刚石与载体基材分层的可能性。

56.发现了单相多晶金刚石材料压实物具有的密度为金刚石的理论密度的至少80%,甚至当在800℃的相对低温度下在5.5gpa的压力下烧结时。

57.这里图1是显示用于生长多晶cvd金刚石的示例性步骤的流程图。以下编号对应于图1的编号:

58.s1.提供金刚石砂砾。这可来源于天然金刚石、hpht金刚石或cvd金刚石。砂砾可为塑性变形的,如wo 02/09909中描述的,但这不是重要的。

59.s2.在750℃和2000℃之间的温度下和在3gpa至8gpa的压力范围中,在不存在其它相例如烧结助剂的情况下压实金刚石砂砾。所得的压实物待用作压实的金刚石载体。可例如通过研磨以形成平的表面,机加工以形成造型表面(profiled surface),抛光以减小表面粗糙度和撒金刚石籽晶以帮助成核和合成来进一步加工压实的金刚石载体材料。注意也可形成非平面造型表面。3.根据权利要求1或权利要求2所述的方法,其中压实的金刚石载体材料具有的密度为金刚石的理论密度的80.0%和99.5%之间。压实的金刚石载体材料的示例性最大尺寸在30mm至200mm的范围内。压实的金刚石载体材料在平面图中是圆形时,最大尺寸是直径。压实的金刚石载体材料具有在3mm至20mm的范围内的示例厚度。影响需要厚度的关键问题是破裂强度和因此处理材料的容易程度。压实的金刚石载体材料具有的ra表面粗糙度在0.05μm至3μm的范围内。其可抛光至需要的表面粗糙度,或其可为未抛光的。

60.s3.将压实的金刚石载体材料置于cvd反应器中并在压实的金刚石载体材料上生长多晶cvd合成金刚石材料。

61.s4.如果需要,将所得的多晶cvd合成金刚石材料与压实的金刚石载体材料分离。

62.这里图2是显示用于生长单晶cvd金刚石的示例性步骤的流程图。以下编号对应于图2的编号:

63.s5.与以上在步骤s1和s2中描述的相同方式形成压实的金刚石载体。连接至少一个单晶金刚石籽晶与压实的金刚石载体材料。可通过将籽晶钎焊至表面、将籽晶焊接至表面、将籽晶扩散结合至表面、将籽晶嵌入表面中、将籽晶定位在表面的凹槽中或在还原性气氛中加热籽晶和载体基材从而将籽晶与表面结合来实现连接。

64.现在转向图3,示意说明了压实的金刚石载体材料1的侧视横截面图,压实的金刚石载体材料1具有通过钎焊材料3与其连接的四个金刚石籽晶2。当热循环时,强的碳化物形成钎料确保良好的机械和热完整性。

65.现在转向图4,示意说明了压实的金刚石载体材料4的侧视横截面图,该压实的金刚石载体材料4具有嵌入其表面的四个单晶金刚石籽晶5。可直接按压籽晶以嵌入它们,这确保籽晶机械和热陷入并将不会移动。可通过将凹槽加工至压实的金刚石载体材料4中和将籽晶定位在凹槽中来实现类似的效果。

66.s6.将压实的金刚石载体材料置于cvd反应器中并在单晶金刚石籽晶上生长单晶cvd合成金刚石材料。可控制在单晶金刚石籽晶上单晶cvd金刚石的生长,使得单晶cvd金刚石生长速率与多晶cvd金刚石生长速率之比为》0.5、》0.75、》1.0、》1.5、》1.75或》2。生长的单晶cvd金刚石具有的α生长参数的变化选自小于1、小于0.5、小于0.3、小于0.2和小于0.1中任一。技术人员将理解在低于1000℃的温度下生长有利于单晶而不是多晶金刚石的生长。

67.s7.将生长的单晶cvd金刚石与压实的金刚石载体材料和已生长的任何多晶cvd金刚石材料分离,以产生生长的单晶cvd金刚石。

68.注意对于图1和2中描述的工艺,能够停止生长过程并重新开始它。正在生长的金刚石和压实的金刚石载体材料之间的热膨胀系数的匹配意味着在正在生长的金刚石和载体基材之间维持好的热接触并且不可能分层。

69.即使在冷却至室温之后,停止和开始生长过程的能力对于使生产过程更稳健而言非常有用。然而,它带来其它优点。例如,当生长的金刚石是多晶cvd金刚石时,它允许不同的层生长。在一个实例中,生长适合于用作热散布器的第一层多晶cvd金刚石。可将这从反应器去除,抛光,用金刚石颗粒再次引晶并然后可在第一层上方生长适合于在光学应用中使用的另一层多晶cvd金刚石。此外,可在生长步骤之间蚀刻和/或遮盖层从而将特征引入多晶cvd金刚石中。

70.类似的方法可用于单晶金刚石材料。可使用遮盖和蚀刻以放入沟槽或其它表面结构和过生长具有不同掺杂剂或性质的层。这允许在不必从压实的金刚石载体材料去除部分生长的单晶cvd金刚石并在不同的生长步骤之前将它重新连接的情况下具有亚表面特征的单晶cvd金刚石的生长。此外,压实的金刚石载体材料的机械稳健性允许小的单晶样品在加工期间更容易处理,并同时允许加工cvd单晶cvd金刚石而所有剩下的与压实的金刚石载体材料连接。

71.在生长完成之后,如果生长的cvd金刚石保持与压实的金刚石载体材料连接,则它可更容易加工,因为压实的金刚石载体材料提供刚性机械支撑。例如,进行激光时它可保持与生长的cvd金刚石连接,并然后去除。

72.由使用热压实的金刚石载体材料生长所提供的另外的益处在于可使用凹槽生长技术。如以上描述,可在凹槽中生长单晶cvd金刚石,并且这允许生产非常厚的(比如说至多10mm)单晶cvd金刚石。使用压实的金刚石载体材料在凹槽中生长允许在正在生长的cvd金刚石以下和侧面处良好的热传递至压实的金刚石载体材料中。现有的凹槽生长技术需要硬金属载体的昂贵机加工,然而压实的金刚石载体材料非常快速并且机加工便宜。此外,停止和开始该过程的能力(与使用硬金属凹槽载体时不同)允许停止生长。然后可以一些方式(例如通过用激光器处理或抛光)加工正在生长的单晶cvd金刚石并然后可将压实的金刚石载体材料和单晶cvd金刚石返回反应器并重新开始生长。

73.载体基材的重要性质是可从生长的金刚石去除载体的容易程度。通过hpht烧结以催化剂例如钴形成的多晶金刚石(pcd)压实物形成交互生长的金刚石晶粒。这种类型的材料非常难以机加工去除。与此相反,虽然压实的金刚石载体具有足够的处理强度,但是它没有交互生长的金刚石晶粒并因此从生长的cvd金刚石机加工去除容易得多。图5和6示意说明在存在催化剂的情况下由金刚石的hpht烧结形成的交互生长的金刚石晶粒(图6)和在没有任何催化剂或烧结助剂的情况下由金刚石的hpht烧结形成的压实的金刚石晶粒(图6)。在图5中,金刚石晶粒6彼此交互生长,使得每个金刚石晶粒与相邻的金刚石晶粒互锁,从而形成非常强的结构。在金刚石晶粒之间的间隙填充有在烧结期间使用的催化剂材料例如钴7。金刚石晶粒的交互生长赋予pcd压实物高耐磨损程度。在图6中,金刚石晶粒8不是交互生长的,而是在较小的区域内彼此结合,并因此材料更脆;通过机加工更容易从压实物去除金刚石晶粒。建议可通过非金刚石碳的结合来实现压实的金刚石晶粒的结合。

74.图7和8显示在三种材料上进行的研磨测试的结果;图7显示在样品1和2上研磨测试的结果,样品1和2是具有重量为190g和外直径为50.85mm的压实的金刚石载体材料盘。图8显示在样品3上进行的研磨测试的结果,样品3是具有交互生长晶粒的hpht烧结的多晶金刚石盘。使用stahli

tm

研磨机,用20英寸无槽板,以75rpm,使用170目金刚石砂砾在teclam

tm

载体流体中的混合物,将三种样品各研磨五次。悬浮液的浓度为160g金刚石砂砾/升载体流体。以10ml/分钟的剂量率添加混合物。

75.样品1材料从表面的去除速率为117μm/小时。样品2材料从表面的去除速率为116μm/小时。样品3材料从表面的去除速率为3μm/小时。可看出压实的金刚石载体材料从生长的cvd金刚石材料去除容易得多。这被认为是因为与样品3的金刚石晶粒不同,样品1和2中金刚石晶粒不是交互生长的,因此可更容易被去除。注意取决于材料的密度和研磨的特定条件,实现了高得多的去除速率。

76.去除压实的金刚石载体材料的另一可能的机制是在存在氧的情况下将它加热至多700℃的温度。发现了例如在空气中650℃下加热压实的金刚石载体材料和过生长的cvd金刚石的复合材料4小时引起压实的金刚石载体材料恢复为粉末,而没有影响cvd金刚石。这种粉末可容易刷掉。如果将压实的金刚石载体材料用作非平面载体,则这是特别有益的去除压实的金刚石载体材料的方式,否则将难以通过机械方式加工去除。使用在其上生长非平面cvd金刚石形状的压实的金刚石载体材料的另外的优点在于非平面载体不能像平面载体那样容易地弯曲和弯折。正在生长的金刚石和载体之间的热膨胀系数存在不匹配时,这种缺少弯曲可容易使生长过程中金刚石从载体材料分层,从而破坏该过程。使用压实的金刚石载体材料意味着不发生分层。

77.观察到如果在不含氧的气氛中进行加热,压实的金刚石载体材料没有恢复为粉末。虽然发明人不希望受限于这一理论,但是建议压实的金刚石载体材料中的金刚石晶粒通过非金刚石碳在晶粒的表面处结合在一起。在存在氧的情况下加热引起这种非金刚石碳的蚀刻,其机械地削弱结构并引起压实的金刚石载体材料恢复为粉末。

78.如以上描述的,典型地在750℃至2000℃的温度下和在3gpa至8gpa的压力范围中形成压实的金刚石载体材料。这需要hpht压机,其可具有有限的体积容量来压制压实的金刚石载体材料。可需要生产比从单个hpht压机可得的更大的压实的金刚石载体。然而,如图9中显示,由压实的金刚石载体压实的金刚石载体材料的较小块的片段形成大的压实的金刚石载体没有问题。在这种情况下,通过接合压实的金刚石载体材料的四个较小的块16、17、18、19来制造压实的金刚石载体15。可通过技术人员已知的任何合适方式完成这些块16、17、18、19的接合。例如,它们可通过钎焊、机械锁紧(例如燕尾连接以形成过盈配合)、或简单地通过围绕压实的金刚石载体16周围缠绕带来接合。只要仍然有足够的连接以允许均匀的热传递,可使用任何接合技术。注意在图9的实例中,压实的金刚石载体16在平面图中显示为圆形,但是技术人员将理解取决于需要的生长的金刚石的形状和其中发生生长的反应器的任何限制,可使用任何合适的形状。

79.在一些情况下,可期望在压实的金刚石载体材料的表面上生长多晶cvd金刚石之前或连接单晶金刚石籽晶之前涂覆压实的金刚石载体材料。例如,用非常薄层的碳化物形成材料例如硅涂覆压实的金刚石载体材料可防止来自压实的金刚石载体材料的任何污染进入正在生长的金刚石。如果层足够薄,它将对任何热膨胀系数不匹配具有可以忽略的影

响。

80.实施例1

81.为了说明本发明,在基本上不含第二相的由压实的非交互生长的金刚石颗粒组成的多晶金刚石载体基材上生长多晶金刚石。将具有平均颗粒尺寸为22μm的粉碎的金刚石砂砾压实为具有的厚度为5mm和直径为57mm的盘。为了形成压实物,在1600℃和5gpa下烧结金刚石砂砾持续20分钟的停留时间。所得的载体基材具有的堆积密度为3.15g/cm3,与金刚石的理论密度为3.514g/cm3对比。研磨并抛光载体基材以产生不大于1μm的ra。

82.将载体基材在h2so4和kno3中酸洗并通过用0.1μm金刚石粉末刷表面从而引晶。

83.将载体基材置于cvd反应器中。第一层多晶cvd金刚石在甲烷、氢、氩和氮的气氛中生长至厚度为0.30mm。然后停止生长,使样品冷却至室温,并然后在更高的功率下重新开始并使用更高的甲烷含量以提高生长速率。这导致第二层多晶cvd金刚石的生长。

84.图9是通过实施例1的抛光横截面的照片。多晶cvd金刚石的第一层10具有的厚度为0.30mm,和多晶cvd金刚石的第二层11具有的厚度为0.76mm。载体基材9、第一层10和第二层11的总厚度为2.23mm。

85.可看出在载体基材9和多晶cvd金刚石的第一层10之间没有分层,并且尽管重新开始生长但在多晶cvd金刚石的第一层10和多晶cvd金刚石的第二层11之间也没有分层。这是因为载体基材9和金刚石层10、11的热膨胀系数基本上相同,因此在冷却或加热时载体基材9和金刚石层10、11之间的界面处没有剪切应力发展。

86.实施例2

87.进行测试以评价在压实的金刚石载体上生长时重新开始对单晶cvd金刚石材料的影响。将具有平均颗粒尺寸为22μm的粉碎的金刚石砂砾压实为具有的厚度为5.05mm和直径为50.5mm的盘。为了形成压实物,在1600℃和5gpa下烧结金刚石砂砾持续20分钟的停留时间。所得的载体基材具有的堆积密度为3.4955g/cm3,与金刚石的理论密度为3.514g/cm3对比。抛光压实的金刚石载体的表面至ra表面粗糙度为不大于1μm。

88.通过钎焊将具有标称尺寸为3.8

×

3.8

×

0.3mm的单晶金刚石籽晶与压实的金刚石载体的表面连接。然后将压实的金刚石载体装入微波cvd反应器并与含有氢和甲烷的原料气体一起施加适合于生长单晶cvd金刚石的温度和压力。

89.停止生长,并随后重新开始总计七次。每次停止生长时,使压实的金刚石载体冷却至室温。在以下表1中提供每次生长运行的时间:

90.表1:生长单晶cvd金刚石的生长运行时间

91.重新开始次数时间/小时012.75117.12723949596979

92.通过在空气中650℃下加热石和载体从压实的金刚石载体去除所得石。然后切开并抛光金刚石。在图11中显示在热压实的金刚石载体上生长的切开的cvd单晶金刚石12的侧视视图的照片。

93.石12显示没有可观察到的结晶孪晶。原始籽晶13对于眼睛可见(在图11中用虚线强调),但是生长的cvd单晶金刚石14对于眼睛看起来是均匀的。

94.当在紫外光下观察时,可在重新开始发生时的点看到小的发光改变,但这即使在高放大倍率下对于眼睛也是不明显的。

95.使用热压实的金刚石载体的另一问题在于热传导率比单晶或完全烧结的金刚石的热传导率明显更低。在一些应用中,例如使用高功率密度在压实的金刚石载体上生长cvd金刚石,高热传导率将是期望的以便减小可导致形状改变的温度梯度,所述形状改变使分层更可能。还期望当使用热压实的金刚石载体时减小废物的量,因为当用作生长cvd合成金刚石的载体时热压实的金刚石载体是单一用途载体,并且每个载体可需要大于100-ct的金刚石粉末来制造。

96.如以上指出,完全浸析(leached)的pcd金刚石和cvd金刚石具有比热压实的金刚石高得多的热传导率tc。发明人因此开发了一种系统,其中将浸析的pcd金刚石或多晶cvd金刚石板置于hpht压机中,具有金刚石粉末覆盖层。在热压实期间,在pcd或多晶cvd金刚石的表面上形成热压实的金刚石薄层。

97.在图12中说明示例性载体,其与图3类似,除了载体基材是包含在具有较高热传导率的金刚石材料15例如完全浸析的pcd金刚石或cvd多晶金刚石的表面上的一层压实的金刚石载体材料1的复合结构,其可由载体背衬或无背衬。包含一层高热传导率金刚石15和一层压实的金刚石载体材料1的这种复合结构用作cvd金刚石生长的载体。为了恢复载体上生长的任何cvd金刚石,热压实层材料1当在空气中加热时可被加热分解,或被机械加工去除,从而允许任何生长在顶部的cvd金刚石释放。可再次使用高品质金刚石层15,重复循环。这提供高热传导率载体,并限制金刚石粉末废物的量。

98.虽然参考优选实施方案特别显示和描述了这个发明,但是本领域技术人员将理解,可做出形式和细节上的各种改变而不脱离由所附权利要求书限定的本发明范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。