1.本发明涉及一种烯烃聚合催化剂领域,尤其涉及一种烯烃聚合催化剂组分及其制备方法、一种烯烃聚合催化剂以及该催化剂在制备无规共聚聚丙烯纤维基础树脂中的应用。

背景技术:

2.从1954年natta制备出等规聚丙烯以来,z-n型催化体系经过了数十年的创新和改进,催化剂的综合性能不断提高。到21世纪初,共开发出了五代z-n催化剂,催化剂技术的研究和生产逐步趋于完善和成熟。

3.目前聚丙烯工业化生产中应用的负载型非均相z-n催化剂主要由主催化剂和助催化剂组成,为提高催化剂的立体选择性和活性,需要在催化剂组分的合成和丙烯聚合的过程中加入给电子体化合物,分别为内给电子体(di)和外给电子体(de)。

4.催化剂的更新换代正是由于不断使用了新的给电子体化合物,成为了当今催化剂性能提升的主要手段之一。在提高催化剂的立构规整性、改善氢调性能等方面,某些具有特殊结构的醚类化合物被认为是优异的给电子体。ep0728724中公开了一种二醚类化合物,该类化合物作为给电子制备的催化剂具有高活性和立构选择性。usp4298718公开了采用卤化镁为载体的z-n催化剂体系,该催化剂显示了较高的催化活性,但是产品的立体定向能力较差,等规度偏低,当加入了内、外给电子体后,催化剂的立体定向能力显著提高。cn1236374、cn1313869、cn1306544等公开了一系列的脂肪族二羧酸酯用于丙烯聚合的给电子体化合物,产品的分子量分布加宽,易于某些产品的加工性能的改善,但是对于要求分子量分布较窄的应用领域就受到了限制。ep1138700中报道了1,1-二醚类化合物作为给电子体,用于乙烯和1-丁烯的共聚,其特点是所得的共聚物中低分子量组分较低,但是未说明在聚丙烯聚合反应的适应性。

5.现有技术的给电子体赋予了钛系催化剂良好的聚合性能,但是也存在一定的缺陷。如邻苯二甲酸酯类给电子体需要配合外给电子体同时使用,聚合工艺流程增长,并且该类给电子体属于增塑剂种类,对环境和人体会造成一定的危害;琥珀酸酯类给电子体合成困难,且分子量分布较宽,不适宜用于对分子量及分子量分布要求较高的聚丙烯产品的生产。

6.聚丙烯纤维具有各种优良性能,2017年,国内聚丙烯纤维料需要量达到150万吨,其中医用高端纤维料需要量已经达到50万吨,主要用于卫生和医疗领域,如高档婴儿纸尿裤、手术衣等;

7.随着人们生活水平的不断提高,医卫用高端纤维料不仅要求具有良好的纺丝加工性,同时对气味、柔软度等感官性能的要求也越来越高。目前,医用聚丙烯纤维料主要来自进口产品如exxon公司的pp3155e3、巴塞尔的hp462s、韩国的s905等,进口依存度较高。市场急需国内开发出高端聚丙烯纤维树脂满足厂家降低成本、节约外汇的实际生产需求。

8.聚丙烯纤维树脂多采用可控流变的方法进行生产,该方法工艺简单,得到的树脂分子量分布窄,是下游厂家首选的加工方法。但是,聚丙烯纤维在加工过程中对于纺丝的稳定性要求极高,一般认为,树脂的熔体流动速率分布越均匀、分子量分布越窄,纤维的纺丝性越高。如果低分子量部分含量高,会引起聚丙烯的小分子析出,造成断丝,影响纺丝的连续性,对最终产品的气味也会有一定的影响;高分子量部分含量高,又会引起聚丙烯的粘度急剧增高而出现凝胶型颗粒,难于拉伸取向,给加工造成困难。因此,为保证纺丝的连续稳定,对树脂的分子量及其分布、低聚物的含量等有严格的要求:即需要保证聚丙烯纤维基础树脂具有适中的分子量,才能使其经过分子量调节剂控制后的专用树脂的分子量及其分布满足纺丝稳定性的要求,在加工过程中才能避免出现断丝、僵丝等现象。

技术实现要素:

9.针对上述问题,本发明提供了一种烯烃聚合催化剂组分及其制备方法,以及包含该组分的烯烃聚合催化剂。该催化剂主要用于丙烯聚合可生产均聚聚丙烯和无规共聚聚丙烯,可获得立构规整度高、分子量及分子量分布适中、低聚物含量少的聚丙烯,尤其适用于医卫聚丙烯纤维基础树脂的制备。

10.为此,本发明提供一种用于烯烃聚合的催化剂组分,包含以下组分:

11.(1)卤化镁醇溶液;

12.(2)液态钛化合物;

13.(3)给电子体化合物,

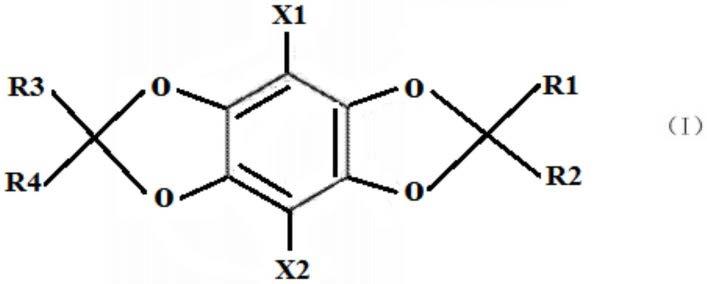

14.所述给电子体化合物为通式(i)所示的含有苯并双二氧戊环结构的化合物:

[0015][0016]

式(i)中,r1、r2、r3与r4分别独立地为c1-c12的直链或支链烷基、c3-c10环烷基、芳基、烷烃取代芳基、卤素取代芳基或h;r1、r2、r3分别独立地与r4相同或不同;x1与x2分别独立地为卤素、氨基、硝基、酰基、c1-c12的直链或支链烷基、c3-c10环烷基或h;x1与x2相同或不同。

[0017]

本发明所述的催化剂组分,其中优选的是,所述给电子体化合物选自2,2-二甲基-苯并双1,3-二氧戊环、2-乙基-苯并双1,3-二氧戊环、2-丙基-苯并双1,3-二氧戊环、2-异丁基-苯并双1,3-二氧戊环、2-甲基-6-丁基-苯并双1,3-二氧戊环、2-环戊基-苯并双1,3-二氧戊环、4-硝基-6,6-二乙基-苯并双1,3-二氧戊环、2-叔丁基-4,8-二甲基-苯并双1,3-二氧戊环、2-丙基-6,6-二异丁基-苯并双1,3-二氧戊环、2-甲基-8-氨基-苯并双1,3-二氧戊环、2-丙基-4-溴-苯并双1,3-二氧戊环、2-叔丁基-4酰基-苯并双1,3-二氧戊环、2-乙基-4-溴-6,6-二甲基-苯并双1,3-二氧戊环、2-环己基-4-溴-苯并双1,3-二氧戊环中的一种或几

种;

[0018]

进一步优选的,所述给电子体化合物可以通过1,2,4,5-四羟基苯类化合物和醛或酮在酸性催化剂作用下反应合成;所述酸性催化剂选自如钼酸、铌酸、磷酸钒中的一种。

[0019]

本发明所述的催化剂组分,其中优选的是,所述卤化镁醇溶液中的卤化镁为二卤化镁、二卤化镁的水络合物、二卤化镁的醇络合物、二卤化镁中一个卤原子被烃基所取代的衍生物、二卤化镁中一个卤原子被烃氧基所取代的衍生物中的一种或几种。

[0020]

本发明所述的催化剂组分,其中优选的是,以所述卤化镁醇溶液中每摩尔卤化镁计,所述给电子体化合物的用量为0.01-0.70摩尔。

[0021]

本发明所述的催化剂组分,其中优选的是,所述卤化镁醇溶液中的醇选自甲醇、乙醇、正丙醇、异丙醇、正丁醇和异丁醇中的一种。

[0022]

本发明所述的催化剂组分,其中优选的是,以所述卤化镁醇溶液中每摩尔卤化镁计,所述卤化镁醇溶液中醇的用量为0.1-10.0摩尔。

[0023]

本发明所述的催化剂组分,其中优选的是,所述液态钛化合物的结构如通式(ii)所示,

[0024]

ti(or)mx

(4-m)

(ii)

[0025]

其中,r为c1-c20的脂肪烃基;x为卤素,优选为f、cl或br,m为0≤m<4的整数。

[0026]

本发明所述的催化剂组分,其中优选的是,以所述卤化镁醇溶液中每摩尔卤化镁计,所述液态钛化合物的用量为0.2-180摩尔。

[0027]

为此,本发明还提供一种烯烃聚合催化剂组分的制备方法,包括以下步骤:

[0028]

(1)将卤化镁醇溶液滴加到温度保持在-50-20℃的液态钛化合物中,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:0.2-1:180;

[0029]

(2)将体系升温至30-80℃,然后加入给电子体化合物,卤化镁醇溶液中卤化镁与给电子体化合物的摩尔比为1:0.01-1:0.70;

[0030]

(3)再将体系升温至100-150℃,反应1-4小时;

[0031]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的液态钛化合物,于100-150℃反应1-4小时,再经过滤、洗涤、干燥后得到催化剂组分。

[0032]

为此,本发明还提供一种烯烃聚合催化剂,包含以下组分:

[0033]

(a)上述的催化剂组分;

[0034]

(b)助催化剂组分;

[0035]

所述助催化剂组分为烷基铝化合物,其通式为alrnx

(3-n)

,其中,r为环状烷基、c1-c20的直链或支链烷基;x为卤素,n为1-3整数;

[0036]

所述催化剂组分中液态钛化合物的钛与所述烷基铝化合物中铝的摩尔比为1:1-1:2000,进一步优选1:1-1:500。

[0037]

本发明所述的烯烃聚合催化剂,其中优选的是,所述助催化剂组分为三甲基铝、三乙基铝、三异丁基铝、一氯二乙基铝或一氯二异丁基铝,进一步优选三乙基铝或三异丁基铝。

[0038]

为此,本发明还提供一种上述的催化剂在制备无规共聚聚丙烯纤维基础树脂中的应用。

[0039]

采用上述催化剂制得的无规共聚聚丙烯纤维基础树脂可以用作制备无规共聚聚

丙烯纤维专用树脂的原料。

[0040]

所述无规共聚聚丙烯纤维专用树脂的原料组成如下:

[0041][0042]

其中,所述无规共聚聚丙烯纤维基础树脂的重均分子量为3

×

10

5-4.5

×

105、等规度≥98.0%、分子量分布为2-5、拉伸屈服应力下的断裂标称应变>5%、共聚单体的含量为1-3wt%、熔体流动速率为2-10g/10min;

[0043]

其中,所述分子量调节剂为固体试剂或液体试剂,为环酮类过氧化物、脂肪族类过氧化物或芳香族类过氧化物中的至少一种,其中最优选的环酮类过氧化物为3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷、3,6-二乙基-3,6,9-三甲基-9-(正丙基)-1,2,4,5,7,8-六氧杂环壬烷、3,6,9-三甲基-3,6,9-三(正丙基)-1,2,4,5,7,8-六氧杂环壬烷中的一种或几种;最优选的脂肪族类过氧化物为2,5-二甲基-2,5双(叔丁基过氧基)己烷、二(1,1-二甲基丙基)过氧化物中的一种或几种;最优选的芳香族过氧化物为过氧化二异丙苯、叔丁基过氧基异丙苯、双(叔丁过氧基异丙基)苯中的一种或几种。

[0044]

所述抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂3114、抗氧剂330、抗氧剂626、抗氧剂168、抗氧剂215、抗氧剂225中的一种或几种。

[0045]

所述抗静电剂属于非离子型抗静电剂,为甘油单硬脂酸酯、乙氧基月桂酸胺、磷酸二月桂酯中的一种或几种。

[0046]

所述吸酸剂为硬脂酸钙、硬脂酸锌、镁铝碳酸根型水滑石中的一种或几种。

[0047]

所述的固体分子量调节剂为母粒,负载树脂为聚乙烯或/和聚丙烯,负载量为2-25wt%;

[0048]

所述无规共聚聚丙烯纤维专用树脂的制备方法为:按照设计原料组成及用量,将无规共聚聚丙烯纤维基础树脂、抗氧剂、抗静电剂、吸酸剂在混合机内进行预混合,然后将预混后的原料、分子量调节剂加入到造粒机内进行熔融挤出,得到无规共聚聚丙烯纤维专用树脂。

[0049]

所得无规共聚聚丙烯纤维专用树脂拉伸屈服应力下的断裂标称应变>10%、分子量分布为2-3、拉伸断裂强度>17mpa、拉伸断裂标称应变>470%。

[0050]

与现有技术相比,本发明所提供的烯烃聚合催化剂组分中含有苯并双二氧戊环结构给电子化合物,其骨架中含有双二醚结构,共有四个醚键,与mgcl2载体表面上的mg2 更容易形成稳定的络合物,并且在催化剂组分制备过程中可降低无规活性中心的数量,在聚合过程中不易被烷基铝替代。因此,有利于提高催化剂的立构规整性及定向能力,同时也有益于对聚合产品的分子量及分子量分布的控制,有效减少低分子量、高分子量部分的比例。

[0051]

采用本发明提供的催化剂制备的无规共聚聚丙烯纤维基础树脂,分子量分布适

中、拉伸屈服应力下的断裂标称应变优异,协同分子量调节剂、抗氧剂、抗静电剂及吸酸剂的匹配运用,通过可控流变的方法制备出分子量分布窄、低聚物含量低的无规共聚聚丙烯纤维树脂,有效改善了由于低分子量析出及分子量分布宽造成的断丝、僵丝、并丝等现象,提高纤维的纺丝稳定性及连续性;此外,与传统的均聚聚丙烯纤维树脂相比,无规共聚聚丙烯基础树脂的运用,可有效改善纤维制品的柔韧性、回弹性,适宜用于高端医卫材等领域,产品性能优异,可替代进口产品。

具体实施方式

[0052]

以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

[0053]

(一)测试方法

[0054]

实施例5-9、对比例5-9中所选用的基础树脂、制备的纤维专用树脂均按照如下测试方法:

[0055]

所述的拉伸屈服应力下的断裂标称应变、拉伸断裂强度、拉伸断裂标称应变采用gb/t 1040.2-2006。

[0056]

所述的重均分子量及分子量分布采用gpc法。

[0057]

所述的熔体流动速率采用gb/t 3682.1-2018。

[0058]

所述的共聚单体含量采用核磁测试计算法。

[0059]

所述的黄色指数采用hg/t 3862-2006。

[0060]

所述的灰分采用gb/t 9345-2008。

[0061]

(二)给电子体化合物的合成:

[0062]

(1)2-异丁基-苯并双1,3-二氧戊环的合成

[0063]

在200ml三口瓶中加入14.2g(0.1mol)1,2,4,5-四羟基苯,在滴液漏斗中分别加入铌酸、甲苯,在85℃下,开启回流,并在搅拌状态下缓慢滴加异戊醛34.4g(0.4mol),持续回流直至回流体系中无水生成为止。待反应体系冷却后进行过滤,对滤液进行常压蒸馏,去除反应的溶剂甲苯。然后进行减压蒸馏收集90-95℃。产品为淡黄色透明液体,产率为70%。

[0064]

(2)2,2-二甲基-苯并双1,3-二氧戊环

[0065]

在200ml三口瓶中加入14.2g(0.1mol)1,2,4,5-四羟基苯,在滴液漏斗中分别加入铌酸、甲苯,在85℃下,开启回流,并在搅拌状态下缓慢滴加丙酮23.2g(0.4mol),持续回流直至回流体系中无水生成为止。待反应体系冷却后进行过滤,对滤液进行常压蒸馏,去除反应的溶剂甲苯。然后进行减压蒸馏收集78-85℃。产品为淡黄色透明液体,产率为80%。

[0066]

(3)2-乙基-苯并双1,3-二氧戊环

[0067]

在200ml三口瓶中加入14.2g(0.1mol)1,2,4,5-四羟基苯,在滴液漏斗中分别加入铌酸、甲苯,在85℃下,开启回流,并在搅拌状态下缓慢滴加乙醛17.6g(0.4mol),持续回流直至回流体系中无水生成为止。待反应体系冷却后进行过滤,对滤液进行常压蒸馏,去除反应的溶剂甲苯。然后进行减压蒸馏收集72-80℃。产品为淡黄色透明液体,产率为80%。

[0068]

(4)2-丙基-苯并双1,3-二氧戊环

[0069]

在200ml三口瓶中加入14.2g(0.1mol)1,2,4,5-四羟基苯,在滴液漏斗中分别加入

铌酸、甲苯,在85℃下,开启回流,并在搅拌状态下缓慢滴加丙醛23.2(0.4mol),持续回流直至回流体系中无水生成为止。待反应体系冷却后进行过滤,对滤液进行常压蒸馏,去除反应的溶剂甲苯。然后进行减压蒸馏收集76-83℃。产品为淡黄色透明液体,产率为78%。

[0070]

实施例1

[0071]

(一)聚丙烯催化剂组分的制备:

[0072]

(1)将氯化镁醇溶液加入到-20-10℃的含有四氯化钛的混合化合物(即液态钛化合物,下同)中反应3小时,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:25;

[0073]

(2)升高温度至60℃,加入给电子体化合物2-异丁基-苯并双1,3-二氧戊环,氯化镁与给电子体化合物的摩尔比为1:0.2;

[0074]

(3)再升温至120℃,反应3小时;

[0075]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的四氯化钛化合物,于120℃反应3小时,再经过滤、洗涤、干燥后得到催化剂cat1#-1。

[0076]

(二)无规共聚聚丙烯纤维基础树脂聚合:

[0077]

在2l聚合反应釜内,先进行氮气吹扫,丙烯气体充分置换后,在釜内通入0.1kg丙烯,加入4.5mg上述催化剂,2ml三乙基铝,催化剂中四氯化钛与三乙基铝的摩尔比为1:500。继续通入0.3kg丙烯/乙烯混合气,丙烯:乙烯摩尔比为4:1,反应釜升温至75℃,聚合反应2h,得到无规共聚聚丙烯纤维基础树脂。

[0078]

催化剂性能及基础树脂性能见表1。

[0079]

对比例1

[0080]

(一)聚丙烯催化剂的制备:

[0081]

(1)将氯化镁醇溶液加入到-20-10℃的含有四氯化钛的混合化合物中反应3小时,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:25;

[0082]

(2)升高温度至60℃,加入给电子体化合物琥珀酸酯(市售),氯化镁与给电子体化合物的摩尔比为1:0.2;

[0083]

(3)再升温至120℃,反应3小时;

[0084]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的四氯化钛化合物,于120℃反应3小时,再经过滤、洗涤、干燥后得到催化剂cat1#-2。

[0085]

(二)无规共聚聚丙烯纤维基础树脂聚合:

[0086]

在2l聚合反应釜内,先进行氮气吹扫,丙烯气体充分置换后,在釜内通入0.1kg丙烯,加入4.5mg上述催化剂,2ml三乙基铝,四氯化钛与三乙基铝的摩尔比为1:500。继续通入0.3kg丙烯/乙烯混合气,丙烯:乙烯摩尔比为4:1,反应釜升温至75℃,聚合反应2h,得到无规共聚聚丙烯纤维基础树脂。

[0087]

催化剂性能及基础树脂性能见表1。

[0088]

实施例2

[0089]

(一)聚丙烯催化剂的制备:

[0090]

(1)将氯化镁醇溶液加入到-20-10℃的含有四氯化钛的混合化合物中反应3小时,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:25;

[0091]

(2)升高温度至60℃,加入给电子体化合物2,2-二甲基-苯并双1,3-二氧戊环,氯

化镁与给电子体化合物的摩尔比为1:0.2;

[0092]

(3)再升温至120℃,反应3小时;

[0093]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的四氯化钛化合物,于120℃反应3小时,再经过滤、洗涤、干燥后得到催化剂cat2#-1。

[0094]

(二)无规共聚聚丙烯纤维基础树脂聚合:

[0095]

在2l聚合反应釜内,先进行氮气吹扫,丙烯气体充分置换后,在釜内通入0.1kg丙烯,加入4.5mg上述催化剂,2ml三乙基铝,四氯化钛与三乙基铝的摩尔比为1:500。继续通入0.3kg丙烯/乙烯混合气,丙烯:乙烯摩尔比为4:1,反应釜升温至75℃,聚合反应2h,得到无规共聚聚丙烯纤维基础树脂。

[0096]

催化剂性能及基础树脂性能见表1。

[0097]

对比例2

[0098]

(一)聚丙烯催化剂的制备:

[0099]

(1)将氯化镁醇溶液加入到-20-10℃的含有四氯化钛的混合化合物中反应3小时,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:25;

[0100]

(2)升高温度至60℃,加入给电子体化合物邻苯二甲酸二异丁酯(市售),氯化镁与给电子体化合物的摩尔比为1:0.2;

[0101]

(3)再升温至120℃,反应3小时;

[0102]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的四氯化钛化合物,于120℃反应3小时,再经过滤、洗涤、干燥后得到催化剂cat2#-2。

[0103]

(二)无规共聚聚丙烯纤维基础树脂聚合:

[0104]

在2l聚合反应釜内,先进行氮气吹扫,丙烯气体充分置换后,在釜内通入0.1kg丙烯,加入4.5mg上述催化剂,2ml三乙基铝,四氯化钛与三乙基铝的摩尔比为1:500,加入二甲氧基硅烷1ml。继续通入0.3kg丙烯/乙烯混合气,丙烯:乙烯摩尔比为4:1,反应釜升温至75℃,聚合反应2h,得到无规共聚聚丙烯纤维基础树脂。

[0105]

催化剂性能及基础树脂性能见表1。

[0106]

实施例3

[0107]

(一)聚丙烯催化剂的制备:

[0108]

(1)将氯化镁醇溶液加入到-20-10℃的含有四氯化钛的混合化合物中反应3小时,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:25;

[0109]

(2)升高温度至60℃,加入给电子体化合物2-乙基-苯并双1,3-二氧戊环,氯化镁与给电子体化合物的摩尔比为1:0.2;

[0110]

(3)再升温至120℃,反应3小时;

[0111]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的四氯化钛化合物,于120℃反应3小时,再经过滤、洗涤、干燥后得到催化剂cat3#-1。

[0112]

(二)无规共聚聚丙烯纤维基础树脂聚合:

[0113]

在2l聚合反应釜内,先进行氮气吹扫,丙烯气体充分置换后,在釜内通入0.1kg丙烯,加入4.5mg上述催化剂,2ml三乙基铝,四氯化钛与三乙基铝的摩尔比为1:500。继续通入0.3kg丙烯/乙烯混合气,丙烯:乙烯摩尔比为4:1,反应釜升温至75℃,聚合反应2h,得到无规共聚聚丙烯纤维基础树脂。

[0114]

催化剂性能及基础树脂性能见表1。

[0115]

对比例3

[0116]

(一)聚丙烯催化剂的制备:

[0117]

(1)将氯化镁醇溶液加入到-20-10℃的含有四氯化钛的混合化合物中反应3小时,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:25;

[0118]

(2)升高温度至60℃,加入给电子体化合物邻苯二甲酸二正丁酯(市售),氯化镁与给电子体化合物的摩尔比为1:0.2;

[0119]

(3)再升温至120℃,反应3小时;

[0120]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的四氯化钛化合物,于120℃反应3小时,再经过滤、洗涤、干燥后得到催化剂cat3#-2。

[0121]

(二)无规共聚聚丙烯纤维基础树脂聚合:

[0122]

在2l聚合反应釜内,先进行氮气吹扫,丙烯气体充分置换后,在釜内通入0.1kg丙烯,加入4.5mg上述催化剂,2ml三乙基铝,四氯化钛与三乙基铝的摩尔比为1:500,加入二甲氧基硅烷1ml。继续通入0.3kg丙烯/乙烯混合气,丙烯:乙烯摩尔比为4:1,反应釜升温至75℃,聚合反应2h,得到无规共聚聚丙烯纤维基础树脂。

[0123]

催化剂性能及基础树脂性能见表1。

[0124]

实施例4

[0125]

(一)聚丙烯催化剂的制备:

[0126]

(1)将氯化镁醇溶液加入到-20-10℃的含有四氯化钛的混合化合物中反应3小时,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:25;

[0127]

(2)升高温度至60℃,加入给电子体化合物2-丙基-苯并双1,3-二氧戊环,氯化镁与给电子体化合物的摩尔比为1:0.2;

[0128]

(3)再升温至120℃,反应3小时;

[0129]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的四氯化钛化合物,于120℃反应3小时,再经过滤、洗涤、干燥后得到催化剂cat4#-1。

[0130]

(二)无规共聚聚丙烯纤维基础树脂聚合:

[0131]

在2l聚合反应釜内,先进行氮气吹扫,丙烯气体充分置换后,在釜内通入0.1kg丙烯,加入4.5mg上述催化剂,2ml三乙基铝,四氯化钛与三乙基铝的摩尔比为1:500。继续通入0.3kg丙烯/乙烯混合气,丙烯:乙烯摩尔比为4:1,反应釜升温至75℃,聚合反应2h,得到无规共聚聚丙烯纤维基础树脂。

[0132]

催化剂性能及基础树脂性能见表1。

[0133]

对比例4

[0134]

(一)聚丙烯催化剂的制备:

[0135]

(1)将氯化镁醇溶液加入到-20-10℃的含有四氯化钛的混合化合物中反应3小时,卤化镁醇溶液中卤化镁与液态钛化合物中钛化合物的摩尔比为1:25;

[0136]

(2)升高温度至60℃,加入给电子体化合物苯甲酸乙酯(市售),氯化镁与给电子体化合物的摩尔比为1:0.2;

[0137]

(3)再升温至120℃,反应3小时;

[0138]

(4)将步骤(3)所得溶液过滤,在所得沉淀中加入与步骤(1)等量的四氯化钛化合

物,于120℃反应3小时,再经过滤、洗涤、干燥后得到催化剂cat4#-2。

[0139]

(二)无规共聚聚丙烯纤维基础树脂聚合:

[0140]

在2l聚合反应釜内,先进行氮气吹扫,丙烯气体充分置换后,在釜内通入0.1kg丙烯,加入4.5mg上述催化剂,2ml三乙基铝,四氯化钛与三乙基铝的摩尔比为1:500,加入二甲氧基硅烷1ml。继续通入0.3kg丙烯/乙烯混合气,丙烯:乙烯摩尔比为4:1,反应釜升温至75℃,聚合反应2h,得到无规共聚聚丙烯纤维基础树脂。

[0141]

催化剂性能及基础树脂性能见表1。

[0142]

表1实施例1-4及对比例1-4性能对比

[0143][0144]

实施例5

[0145]

(三)无规共聚聚丙烯纤维专用树脂的制备

[0146]

将无规共聚聚丙烯纤维基础树脂(该实施例采用的无规共聚聚丙烯纤维基础树脂与实施例1的制备方法不同之处仅在于:丙烯/乙烯混合气中丙烯:乙烯摩尔比为3:1)、用于可控流变加工方法的分子量调节剂、抗氧剂、抗静电剂、吸酸剂按照表2和表3中的配比进行混配。

[0147]

所选用的基础树脂的结构及性能满足以下要求:重均分子量为4.5

×

105、等规度98.5%、分子量分布为3.7、拉伸屈服应力下的断裂标称应变为5.2%、共聚单体的含量为1.6wt%、熔体流动速率为3.0g/10min。

[0148]

所选用的分子量调节剂为固体形态,主要成分为2,5-二甲基-2,5双(叔丁基过氧基)己烷,负载树脂为聚丙烯,负载量为10wt%。

[0149]

所选用的抗氧剂为1076、抗氧剂3114、抗氧剂168的组合物,抗氧剂为1076、抗氧剂3114、抗氧剂168的质量比为1:1:1。

[0150]

所选用的抗静电剂为甘油单硬脂酸酯。

[0151]

所选用的吸酸剂为硬脂酸钙和镁铝碳酸根型水滑石的组合物,硬脂酸钙、镁铝碳酸根型水滑石的质量比为1:1。

[0152]

将各原料按照表2中的配比,将无规共聚聚丙烯纤维基础树脂、抗氧剂、抗静电剂、

吸酸剂在混合机内进行预混合,然后将预混后的原料、分子量调节剂加入到造粒机内进行熔融挤出,得到无规共聚聚丙烯纤维专用树脂。

[0153]

专用树脂的性能测试结果见表4。

[0154]

实施例6

[0155]

除了表2所示各组分及用量,其余与实施例5基本相同。

[0156]

对比例5

[0157]

将无规共聚聚丙烯纤维基础树脂(该实施例采用的无规共聚聚丙烯纤维基础树脂与实施例1制备方法不同之处仅在于:氯化镁与给电子体化合物的摩尔比为1:0.4、丙烯/乙烯混合气中丙烯:乙烯摩尔比为3:1)、用于可控流变加工方法的分子量调节剂、抗氧剂、抗静电剂、吸酸剂按照表3中的配比进行混配。

[0158]

所选用的基础树脂的结构及性能满足以下要求:重均分子量为3.0

×

105、等规度97.5%、分子量分布为4.2、拉伸屈服应力下的断裂标称应变3.0%、共聚单体的含量为1.6wt%、熔体流动速率为3.0g/10min。

[0159]

所选用的分子量调节剂为固体形态,主要成分为2,5-二甲基-2,5双(叔丁基过氧基)己烷,负载树脂为聚丙烯,负载量为10wt%。

[0160]

所选用的抗氧剂为1076、抗氧剂3114、抗氧剂168的组合物,抗氧剂为1076、抗氧剂3114、抗氧剂168的质量比为1:1:1。

[0161]

所选用的抗静电剂为甘油单硬脂酸酯。

[0162]

所选用的吸酸剂为硬脂酸钙和镁铝碳酸根型水滑石的组合物,硬脂酸钙、镁铝碳酸根型水滑石的质量比为1:1。

[0163]

将各原料按照表3中的配比,将无规共聚聚丙烯纤维基础树脂、抗氧剂、抗静电剂、吸酸剂在混合机内进行预混合,然后将预混后的原料、分子量调节剂加入到造粒机内进行熔融挤出,得到无规共聚聚丙烯纤维专用树脂。

[0164]

专用树脂的测试性能结果见表5。

[0165]

对比例6-9

[0166]

除了表3所示各组分及用量,其余与对比例5基本相同。

[0167]

实施例7

[0168]

将无规共聚聚丙烯纤维基础树脂(该实施例采用的无规共聚聚丙烯纤维基础树脂与实施例3制备方法不同之处仅在于:氯化镁与给电子体化合物的摩尔比为1:0.22)、用于可控流变加工方法的分子量调节剂、抗氧剂、抗静电剂、吸酸剂按照表2中的配比进行混配。

[0169]

所选用的基础树脂的结构及性能满足以下要求:重均分子量为4.2

×

105、等规度98.7%、分子量分布为3.5、拉伸屈服应力下的断裂标称应变为5.5%、共聚单体的含量为1.8wt%、熔体流动速率为3.2g/10min。

[0170]

所选用的分子量调节剂为液体形态,主要成分为3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷与3,6-二乙基-3,6,9-三甲基-9-(正丙基)-1,2,4,5,7,8-六氧杂环壬烷的组合物,二者质量比为1:1。

[0171]

所选用的抗氧剂为1010、抗氧剂3114、抗氧剂626的组合物,抗氧剂为1010、抗氧剂3114、抗氧剂626的质量比为1:1:1。

[0172]

所选用的抗静电剂为甘油单硬脂酸酯与乙氧基月桂酸胺的组合物,二者质量比为

1:1。

[0173]

所选用的吸酸剂为硬脂酸钙。

[0174]

将各原料按照表2中的配比,将无规共聚聚丙烯纤维基础树脂、抗氧剂、抗静电剂、吸酸剂在混合机内进行预混合,然后将预混后的原料、分子量调节剂加入到造粒机内进行熔融挤出,得到无规共聚聚丙烯纤维专用树脂。

[0175]

专用树脂的测试性能结果见表4。

[0176]

实施例8-9

[0177]

除了表2所示各组分及用量,其余与实施例7基本相同。

[0178]

对比例7

[0179]

将无规共聚聚丙烯纤维基础树脂(该实施例采用的无规共聚聚丙烯纤维基础树脂与对比例3制备方法不同之处仅在于:氯化镁与给电子体化合物的摩尔比为1:0.43、丙烯/乙烯混合气中丙烯:乙烯摩尔比为3:1、聚合反应时间2.5h)、用于可控流变加工方法的分子量调节剂、抗氧剂、抗静电剂、吸酸剂按照表2中的配比进行混配。

[0180]

所选用的基础树脂的结构及性能满足以下要求:重均分子量为3.2

×

105、等规度97.2%、分子量分布为4.0、拉伸屈服应力下的断裂标称应变为3.2%、共聚单体的含量为1.8wt%、熔体流动速率为3.2g/10min。

[0181]

所选用的分子量调节剂为液体形态,主要成分为3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷与3,6-二乙基-3,6,9-三甲基-9-(正丙基)-1,2,4,5,7,8-六氧杂环壬烷的组合物,二者质量比为1:1。

[0182]

所选用的抗氧剂为1010、抗氧剂3114、抗氧剂626的组合物,抗氧剂为1010、抗氧剂3114、抗氧剂626的质量比为1:1:1。

[0183]

所选用的抗静电剂为甘油单硬脂酸酯与乙氧基月桂酸胺的组合物,二者质量比为1:1。

[0184]

所选用的吸酸剂为硬脂酸钙。

[0185]

将各原料按照表1中的配比,将无规共聚聚丙烯纤维基础树脂、抗氧剂、抗静电剂、吸酸剂在混合机内进行预混合,然后将预混后的原料、分子量调节剂加入到造粒机内进行熔融挤出,得到无规共聚聚丙烯纤维专用树脂。专用树脂的测试性能结果见表5。

[0186]

对比例8-9

[0187]

除了表3所示各组分及用量,其余与对比例7基本相同。

[0188]

表2实施例5-9的原料配比

[0189]

[0190][0191]

表3对比例5-9的原料配比

[0192][0193]

表4实施例5-9中制备的专用树脂性能测试结果

[0194][0195][0196]

表5对比例5-9中制备的专用树脂性能测试结果

[0197][0198]

从实施例1-4与对比例1-4的对比数据表中可以看出,采用本技术所提供的含有苯并双二氧戊环结构给电子体结构的催化剂体系,所制备出的纤维基础树脂的平均分子量适中、分子量分布窄,等规度高,聚合过程中的催化活性及共聚单体含量都明显偏高。

[0199]

与对比例5-9中的基础树脂相比,实施例5-9中的所选用的基础树脂重均分子量、等规度、拉伸屈服应力下的断裂标称较高,而分子量分布较窄。结合表4和表5的测试结果可以看出,实施例5-9的纤维专用树脂具有拉伸屈服应力下的断裂标称应变、拉伸断裂强度、拉伸断裂标称应变高;分子量分布窄;黄色指数及灰分低等优异性能。纤维树脂具有均一、稳定的可纺性,可有效降低断丝、僵丝、并丝等现象的发生。同时专用树脂中少量共聚单体含量的存在,可增加纤维制品的柔韧性及回弹性,在生产过程中可减少添加弹性体的工序,对简化生产工艺、降低生产成本有一定的益处。

[0200]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。