1.本发明涉及食品处理领域,尤其涉及一巴氏杀菌制冷系统和食品处理设备。

背景技术:

2.巴氏灭菌法又称巴氏消毒法,由于在一定温度范围内,温度越低,细菌繁殖越慢;温度越高,繁殖越快,但温度太高,细菌就会死亡。巴氏消毒其实就是利用病原体不是很耐热的特点,用适当的温度和保温时间处理,将其全部杀灭。但经巴氏消毒后,仍保留了小部分无害或有益、较耐热的细菌或细菌芽孢,巴氏灭菌法主要为牛奶或液体饮料的一种灭菌法,既可杀死对健康有害的病原菌又可使乳质尽量少发生变化。

3.冰激凌、奶昔制品,以及需要冷冻、冷藏处理的食品的加工设备,比如冰激凌机、奶昔机、饮料机等在使用过程中需要对食品冷冻或降温处理,以保持食品的质量。这些食品加工设备在使用过程中通常还需要定期地消毒杀菌处理,以保持食品加工设备加工的食品的干净卫生,否则长时间处于制冷状态的食品加工设备内部容易滋生细菌,严重影响食品的生产质量。换言之,这种食品加工设备需要能够对待加工的食品,比如冰激凌、奶昔等冷冻处理,在消毒和杀菌时又要对设备内的食品加热,以保持食品加工设备内部的无菌化处理。

4.现有的这种食品加工设备通常由一热交换通过传输热交换介质的方式对设备内的食品加热或降温处理,由于热交换系统是一种密闭系统,其中所述热交换介质在所述加热后返回压缩机。换句话说,在加热后,热交换介质处于高温高压状态,当返回到压缩机后,热交换介质会对压缩机产生较大的工作负担,甚至导致压缩机超负荷的工作。现有的这种食品加工设备在制冷过程和加热过程使用同一热交换系统,难以调整热交换介质的温度和压力之间的关系,并且加热和制冷过程中由所述热交换介质所吸收的热量也需要充分释放,否则未释放的能量将会严重影响热交换系统工作的稳定性。

5.现有技术中还存在半封闭的热交换系统,以应对高温高压状态下的热交换介质,然而这种热交换系统由于体积尺寸、工作效率以及能耗等各方面原因造成难以应用。

技术实现要素:

6.本发明的一个主要优势在于提供一巴氏杀菌制冷系统和食品处理设备,其中所述巴氏杀菌制冷系统可应用于食品的冷冻和杀菌处理,能够有效地灭活食品中的有害物。

7.本发明的另一个优势在于提供一巴氏杀菌制冷系统和食品处理设备,其中所述巴氏杀菌制冷系统适于所述食品处理设备,由所述巴氏杀菌制冷系统对所述食品处理设备中的食品,比如冰激凌、奶制品以及饮料制品等降温,以保持其食品的产品质量,又能够由所述巴氏杀菌制冷系统灭活所述食品中的有害物,有利于保持所述食品处理设备无菌化地处理食品。

8.本发明的另一个优势在于提供一巴氏杀菌制冷系统和食品处理设备,其中所述巴氏杀菌制冷系统包括一冷却模块,所述冷却模块对所述巴氏杀菌制冷系统的热交换介质降温和缓解压力,以调整所述热交换介质回流至压缩机的温度和压力,有利于降低所述压缩

机的工作负担,提高所述食品处理设备工作的稳定性。

9.本发明的另一个优势在于提供一巴氏杀菌制冷系统和食品处理设备,其中所述巴氏杀菌制冷系统的所述冷却模块包括至少一毛细管,由所述毛细管降低所述热交换介质的温度和压力而流回所述压缩机。

10.本发明的另一个优势在于提供一巴氏杀菌制冷系统和食品处理设备,其中所述巴氏杀菌制冷系统的热交换介质经所述毛细管释压和降温,以微调回流所述热交换介质的温度和压力,使得回流至所述压缩机之前所述热交换介质的温度和压力得以被有效降低,有利于降低所述压缩机的工作负担。

11.本发明的另一个优势在于提供一巴氏杀菌制冷系统和食品处理设备,其中所述巴氏杀菌制冷系统具有一加热杀菌工作模式和一制冷工作模块,并且所述巴氏杀菌制冷系统可在所述加热杀菌工作模式和所述制冷工作模式之间切换,有利于简化所述食品处理设备在加热杀菌模式下清洁。

12.本发明的另一个优势在于提供一巴氏杀菌制冷系统和食品处理设备,其中无需改变食品处理设备原有的结构设计,从而最大程度地减少了包括巴氏杀菌系统的食品处理设备的制造成本。

13.本发明的另一个优势在于提供一巴氏杀菌制冷系统和食品处理设备,为了实现上述目的,不需要昂贵或复杂的结构。因此,本发明提供了一种经济有效的解决方案,以有效地对食品制冷以保持食品的品质,还能够通过巴氏杀菌的方式对食品加热杀菌,以一种稳定安全的方式增强食品处理设备的运转。

14.本发明的其它优势和特点通过下述的详细说明得以充分体现并可通过所附权利要求中特地指出的手段和装置的组合得以实现。

15.依本发明的一个方面,能够实现前述目的和其他目的和优势的本发明的一巴氏杀菌制冷系统,适于一食品加工装置,所述巴氏杀菌制冷系统具有一制冷工作模式和一加热杀菌工作模式,其中所述巴氏杀菌制冷系统包括:

16.一压缩机和一冷凝器;

17.一管道组件,适于可导通地耦接所述冷凝器和所述压缩机;以及

18.一缓释组件,其中所述缓释组件被可导通地连接于所述管道组件,以供通过所述管道组件导通于所述压缩机、所述冷凝器以及所述食品加工装置,所述管道组件引导一热交换介质在所述压缩机、所述冷凝器、所述缓释组件以及所述食品加工装置之间循环,并形成一热交换循环体通路,其中所述热交换介质经所述缓释组件释放压力和降低温度;

19.在制冷工作模式时,所述热交换介质经所述压缩机压缩成高温高压状态,其中高温高压状态的所述热交换介质经所述冷凝器降温后,由所述管道组件引导经所述缓释组件缓释成低温低压状态,并经所述食品加工装置回流至所述压缩机;在加热杀菌工作模式时,所述冷凝器降温后的所述热交换介质被所述缓释组件释放多余的热量,并由所述管道组件引导和回流至所述压缩机。

20.根据本发明的一个实施例,进一步包括一流向控制阀,其中所述流向控制阀被耦接至所述管道组件,通过所述管道组件与所述食品加工装置、所述冷凝器以及所述缓释组件相导通,由所述流向控制阀控制所述热交换介质的流向,进而控制所述巴氏杀菌制冷系统的工作状态。

21.根据本发明的一个实施例,所述流向控制阀具有一输入端口、一第一分配端口、一第二分配端口、以及一第三分配端口,其中所述流向控制阀的所述输入端口与所述压缩机的输出端相导通,其中所述第一分配端口导通于所述冷凝器,所述第二分配端口与所述压缩机输入端相导通,所述第三分配端口与所述食品加工装置相导通,并且所述流向控制阀的所述第二分配端口可被切换地在所述第一分配端口和所述第三分配端口之间相导通,以控制所述热交换介质的流动方向。

22.根据本发明的一个实施例,在加热杀菌工作模式时,所述流向控制阀的所述第一分配端口和所述第二分配端口相导通,所述第一分配端口与所述输入端口相导通,所述第二分配端口与所述第三分配端口相导通,高温高压状态的热交换介质经所述流向控制阀和所述管道组件引导至所述冷凝器,低温低压状态的热交换介质经所述流向控制阀回流至所述压缩机;在制冷工作模式时,所述流向控制阀的所述第一分配端口与所述第二分配端口相导通,所述第三分配端口与所述输入端口相导通,高温高压的热交换介质经所述流向控制阀和所述管道组件被引导至所述食品加工装置,由所述缓释组件缓释的低温低压状态的热交换介质经所述流向控制阀回流至所述压缩机。

23.根据本发明的一个实施例,所述管道组件包括一压缩机输入管道、一压缩机输出管道、一食品端连接管道以及一冷凝器连接管道,其中所述压缩机输出管道被可导通地连接所述压缩机于所述流向控制阀的所述输入端口,所述压缩机输入管道被可导通地连接所述压缩机的输入端于所述流向控制阀的所述第二分配端口,其中所述冷凝器被串联在所述冷凝器连接管道,并且所述冷凝器连接管道被可导通地连接于所述流向控制阀的第一分配端口,其中所述食品连接管道被可导通地连接于所述流向控制阀的所述第三分配端口,以供导通于所述食品加工装置。

24.根据本发明的一个实施例,所述管道组件进一步包括一缓释连接管道,其中所述缓释组件被所述缓释连接管道导通于所述冷凝器连接管道、所述压缩机输入管道以及所述食品端连接管道,在加热杀菌工作模式时,所述缓释连接管道引导由所述缓释组件降温和降压的热交换介质至所述压缩机输入管道;在所述制冷工作模式时,所述缓释连接管道引导由所述缓释组件降温和降压的热交换介质至所述食品端连接管道。

25.根据本发明的一个实施例,所述食品端连接管道进一步包括至少一料槽管道支路和至少一冷冻缸管道支路,其中所述料槽管道支路和所述冷冻缸管道支路的一端汇聚后被耦接至所述流向控制阀的所述第三分配端口,所述料槽管道支路和所述冷冻缸管道支路的另一端汇聚后被耦接至所述冷凝器连接管道和所述缓释连接管道。

26.根据本发明的一个实施例,所述冷凝器连接管道进一步包括一第一导入管道支路、一第二导入管道支路、以及一导出管道支路,其中所述第一导入管道支路导通于所述压缩机和所述冷凝器的一入口端,所述第二管道支路导通于所述食品端连接管道于所述冷凝器的另一入口端,所述导出管道支路被导通于所述缓释连接管道,当所述巴氏杀菌制冷系统处于制冷工作模式时,所述压缩机压缩后的高温高压热交换介质经所述第一导入管道支路被导入所述冷凝器;当所述巴氏杀菌制冷系统处于加热杀菌工作模式时,所述食品加工装置导出的热交换介质经所述食品端连接管道被导入所述冷凝器,以供所述冷凝器对所述热交换介质冷却降温。

27.根据本发明的一个实施例,所述缓释组件包括至少一膨胀阀和多个缓释单元,其

中所述缓释组件的所述膨胀阀和所述多个缓释单元被耦接至所述缓释连接管道,由所述膨胀阀和/或所述缓释单元缓释所述热交换介质的温度和压力。

28.根据本发明的一个实施例,所述缓释连接管道包括一缸筒制冷支路、一料槽制冷支路以及一降温控制支路,其中所述缸筒制冷支路、所述料槽制冷支路以及所述降温控制支路被汇聚至所述冷凝器连接管道的所述导出管道支路,所述膨胀阀被串联在所述缸筒制冷支路、所述缓释单元被可导通地串联在所述料槽制冷支路和所述降温控制支路。

29.根据本发明的一个实施例,所述缸筒制冷支路与所述冷冻缸管道支路相导通,所述料槽制冷支路与所述料槽管道支路相导通,所述降温控制支路与所述压缩机输入管道相导通。

30.根据本发明的一个实施例,所述降温控制支路被可导通地连接于所述压缩机输入管道,并且至少一所述的缓释单元被串联在所述降温控制支路,其中所述热交换介质被所述降温控制支路引导至所述缓释单元由所述缓释单元对回流至所述压缩机的热交换介质缓释。

31.根据本发明的一个实施例,所述缸筒制冷支路包括一进入管道和一第一导出管道,其中所述进入管道被耦接至所述膨胀阀的所述阀主体的入口端,所述第一导出管道被耦接至所述阀主体的出口端,所述缸筒制冷支路的所述第一导出管道与所述冷冻缸管道支路相导通。

32.根据本发明的一个实施例,所述缓释单元为毛细管。

33.根据本发明的另一方面,本发明进一步提供一食品加工设备,适于冷冻加工食品,所述食品加工设备包括:

34.一食品加工装置;和

35.一巴氏杀菌制冷系统,其中所述食品加工装置被耦接至所述巴氏杀菌制冷系统,所述巴氏杀菌制冷系统具有一制冷工作模式和一加热杀菌工作模式,其中所述巴氏杀菌制冷系统包括:

36.一压缩机和一冷凝器;

37.一管道组件,适于可导通地耦接所述冷凝器和所述压缩机;以及

38.一缓释组件,其中所述缓释组件被可导通地连接于所述管道组件,通过所述管道组件导通于所述压缩机、所述冷凝器以及所述食品加工装置,所述管道组件引导一热交换介质在所述压缩机、所述冷凝器、所述缓释组件以及所述食品加工装置之间循环,并形成一热交换循环体通路,其中所述热交换介质经所述缓释组件释放压力和降低温度;

39.在制冷工作模式时,所述热交换介质经所述压缩机压缩成高温高压状态,其中高温高压状态的所述热交换介质经所述冷凝器降温后,由所述管道组件引导经所述缓释组件缓释成低温低压状态,并经所述食品加工装置回流至所述压缩机;在加热杀菌工作模式时,所述冷凝器降温后的所述热交换介质被所述缓释组件释放多余的热量,并由所述管道组件引导和回流至所述压缩机。

40.根据本发明的一个实施例,所述巴氏杀菌制冷系统进一步包括一流向控制阀,其中所述流向控制阀被耦接至所述管道组件,通过所述管道组件与所述食品加工装置、所述冷凝器以及所述缓释组件相导通,由所述流向控制阀控制所述热交换介质的流向,进而控制所述巴氏杀菌制冷系统的工作状态。

41.根据本发明的一个实施例,所述食品加工装置包括一制冷缸和至少一料槽,其中所述至少一料槽与所述冷冻缸相连通。

42.通过对随后的描述和附图的理解,本发明进一步的目的和优势将得以充分体现。

43.本发明的这些和其它目的、特点和优势,通过下述的详细说明,附图和权利要求得以充分体现。

附图说明

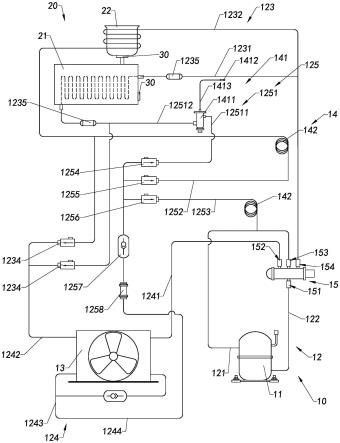

44.图1是根据本发明的第一较佳实施例的一食品处理设备的示意图。

45.图2是根据本发明上述第一较佳实施例的所述食品处理设备的示意图,其中所述食品处理设备处于制冷工作模块。

46.图3是根据本发明上述第一较佳实施例的所述食品处理设备的示意图,其中所述食品处理设备处于加热杀菌工作模式。

具体实施方式

47.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

48.本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

49.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

50.参照本发明说明书附图之图1至图3所示,依照本发明第一较佳实施例的一食品处理设备在接下来的描述中被阐明。所述食品处理设备适于以冷冻的方式处理或加工食品,比如冰激凌、奶昔、牛奶或液体饮料等。作为示例的,在本方的该优选实施例中,所述食品处理设备作为冰激凌机,待处理的原料可以但不限于液态的食品,经所述食品处理设备加工成冰激凌或奶昔。所述食品处理设备包括一巴氏杀菌制冷系统10和至少一食品加工装置20,其中所述食品加工装置20被耦接至所述巴氏杀菌制冷系统10,由所述巴氏杀菌制冷系统10通过热传递的方式吸收所述食品加工装置20的热量,通过所述食品加工装置20降低食品的温度;或由所述巴氏杀菌制冷系统10传导热量至所述食品加工装置20,通过所述食品加工装置20将热量传递至食品,以通过巴氏杀菌的方式对食品杀菌。换言之,所述巴氏杀菌制冷系统10相热传导于所述食品加工装置20,由所述巴氏杀菌制冷系统经所述食品加工装置20吸收或传导热量至食品。可选地,在本发明的其他可选实施方式中,所述巴氏杀菌制冷系统10与所述食品加工装置20相连通,由所述巴氏杀菌制冷系统10和所述食品加工装置20形成热交换介质的循环,其中所述热减缓介质经所述食品加工装置20吸收或释放热量。换

言之,所述巴氏杀菌制冷系统10形成一独立密闭的热交换系统,或者所述巴氏杀菌制冷系统10与所述食品加工装置20共同组成一密闭的热交换系统;其中所述热交换介质在所述热交换系统中循环,经所述食品加工装置20吸收食品的热量或传导热量至食品。

51.在本发明的该优选实施例中,所述巴氏杀菌制冷系统10具有一制冷工作模块和一加热杀菌工作模块,并在所述制冷工作模式和所述加热杀菌工作模式之间切换。当所述巴氏杀菌制冷系统10处于所述制冷工作模式时,由所述巴氏杀菌制冷系统10通过低温低压的热交换介质经所述食品加工装置20吸收食品的热量,以降低食品的温度,以保持食品的品质。当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,由所述巴氏杀菌制冷系统通过高温高压的热交换介质经所述食品加工装置20传导热量至食品,通过巴氏杀菌的方式对所述食品加工装置20内的食品杀菌,对食品进行灭菌处理。

52.所述食品加工装置20进一步包括一冷冻缸21和至少一料槽22,其中所述至少一料槽22与所述冷冻缸21相连通,由所述料槽22投放待加工的食品,比如液态的食品。所述食品加工装置20的所述冷冻缸21和所述料槽22分别与所述巴氏杀菌制冷系统10相耦接,在冷冻工作模式时,被投放至所述料槽22的食品经所述料槽22一次降温后,由所述冷冻缸21再次冷冻处理;在加热杀菌工作模式时,由所述巴氏杀菌制冷系统10分别对所述食品加工装置20的所述冷冻缸21和所述料槽22加热处理,以对所述食品加工装置20中食品所在的各部位进行杀菌消毒处理。值得一提的是,在本发明的该优选实施例中,所述巴氏杀菌制冷系统10的所述热交换介质可以但不限于为冷媒或其它具有热传递功能的介质。

53.所述巴氏杀菌制冷系统10包括一压缩机11、一管道组件12、通过所述管道组件12与所述压缩机11相连通的一冷凝器13,以及一缓释组件14,其中所述食品加工装置20被耦接至所述管道组件12,并通过所述管道组件12与所述压缩机11、所述冷凝器13以及所述缓释组件14形成密封的热交换循环通路。如图3所示,当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,所述热交换介质经所述压缩机11压缩成高温高压状态,其中高温高压状态的热交换介质经所述管道组件12到达所述食品加工装置20,由热交换介质通过所述食品加工装置20传导热量至待加工食品。热交换介质从所述食品加工装置20通过所述管道组件12依次经所述冷凝器13和所述缓释组件14,由所述冷凝器14对管道内的热交换介质散热。热交换介质经所述缓释组件14,由所述缓释组件14释放所述热交换介质的压力和热量,使得所述热交换介质转换为低温低压状态,其中所述缓释组件14通过所述管道组件12与所述压缩机11相连通,以使经所述缓释组件14处理得到的低温低压状态的热交换介质回流至所述压缩机11,形成加热杀菌工作循环。简言之,所述热交换介质沿经所述压缩机11压缩成高温高压状态,传导热量至所述食品加工装置20后,依次经所述冷凝器13和所述缓释组件14降温降压成为低温低压状态的热交换介质,回流至所述压缩机11,完成一次加热杀菌工作循环。

54.值得一提的是,所述热交换介质在循环过程中由所述冷凝器13和所述缓释组件14分别对处于高温高压状态的热交换介质降温,并通过所述缓释组件14释放压力,以使得所述热交换介质在回流至所述压缩机11之前充分释放压力,降低所述压缩机11的工作负担。

55.如图2所示,当所述巴氏杀菌制冷系统10处于所述制冷工作模式时,所述热交换介质经所述压缩机11压缩成高温高压状态,其中高温高压状态的所述热交换介质通过所述管道组件12一次经过所述冷凝器13和所述缓释组件14,由所述冷凝器14对管道内的热交换介

质散热。热交换介质经所述缓释组件14,由所述缓释组件14释放所述热交换介质的压力和热量,使得所述热交换介质转换为低温低压状态。所述缓释组件14与所述食品加工装置20相连通,其中低温低压状态的热交换介质经所述食品加工装置20,并吸收所述食品加工装置20的热量,降低食品的温度。所述食品加工装置20通过所述管道组件12与所述压缩机11相导通,因此,低温低压状态的热交换介质由所述食品加工装置20经所述管道组件12回流到所述压缩机,形成制冷工作循环。简言之,所述热交换介质经所述压缩机11压缩成高温高压状态,依次经所述冷凝器13和所述缓释组件14降温降压成为低温低压状态的热交换介质后,通往所述食品加工装置20吸收热量,回流至所述压缩机11,完成一次制冷工作循环。

56.所述巴氏杀菌制冷系统10进一步包括一流向控制阀15,其中所述流向控制阀15通过管道组件12与所述压缩机11相耦接,其中经所述压缩机压缩得到的高温高压状态的热交换介质经所述流向控制阀15和所述管道组件12分配至所述食品加工装置20或所述冷凝器13。简言之,所述流向控制阀15被耦接至所述压缩机11的输出端,根据设定的工作模式由所述流向控制阀15控制所述热交换介质的流向。

57.所述流向控制阀15具有一输入端口151、一第一分配端口152、一第二分配端口153、以及一第三分配端口154,其中所述流向控制阀15的所述输入端口151与所述压缩机11的输出端相导通,其中高温高压的热交换介质自所述压缩机11通往所述流向控制阀15的所述输入端口151。所述流向控制阀15的所述第一分配端口152、所述第二分配端口153以及所述第三分配端口154之间可相互导通、并且至少一分配端口被可调整地连通于所述流向控制阀15的所述输入端口151,通过所述流向控制阀15控制所述热交换介质的流向。

58.所述流向控制阀15的所述第一分配端口152通过所述管道组件12与所述冷凝器13相连通,所述流向控制阀15的所述第二分配端口153通过所述管道组件12与所述压缩机11的输入端相连通,所述流向控制阀15的所述第三分配端口154通过所述管道组件12与所述食品加工装置20向连通。因此,当所述巴氏杀菌制冷系统10处于所述制冷工作模式时,所述流向控制阀15被调整使得所述输入端口151与所述第一分配端口152相连通,所述第二分配端口153和所述第三分配端口154相连通。所述压缩机11压缩的高温高压热交换介质经所述流向控制阀15通往所述冷凝器13,并且低温低压的热交换介质经所述流向控制阀15的所述第三分配端口154和所述第二分配端口153回流至所述压缩机11。

59.当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,所述流向控制阀15的所述第一分配端口152与所述第二分配端口153相导通,并且所述输入端口151与所述第三分配端口154相导通。所述压缩机11压缩的高温高压热交换介质经所述流向控制阀15的所述第三分配端口154通往所述食品加工装置20,并且低温低压的热交换介质经所述流向控制阀15的所述第二分配端口153回流至所述压缩机11。

60.值得一提的是,在本发明的该优选实施例中,所述流向控制阀15被实施为一四通阀。在本发明的其他可选实施方式中,所述流向控制阀15还可被实施为其它具有流向控制功能的阀组。

61.如图1至图3所示,所述管道组件12包括一压缩机输入管道121、一压缩机输出管道122、一食品端连接管道123以及一冷凝器连接管道124,其中所述压缩机输出管道122被耦接于所述压缩机11和所述流向控制阀15的所述输入端口151之间,由所述压缩机输出管道122导通于所述压缩机11的输出端和所述流向控制阀15,以供高温高压状态的热交换介质

通过所述压缩机输出管道122通往所述流向控制阀15。所述压缩机输入管道121被耦接至所述压缩机11的输入端和所述流向控制阀15的所述第二分配端口152,由所述压缩机输入管道121导通所述压缩机11的输入端与所述流向控制阀15的所述第二分配端口152,以供低压低温的热交换介质经所述流向控制阀15回流至所述压缩机11。

62.所述食品加工装置20被所述食品端连接管道123耦接至所述流向控制阀15的所述第三分配端口154、所述冷凝器13以及所述缓释组件14,由所述食品端连接管道123导通所述食品加工装置20与所述流向控制阀15的所述第三分配端口154,以供热交换介质经所述流向控制阀15通往所述食品加工装置20,或者所述热交换介质经所述食品加工装置20回流至所述流向控制阀15。

63.优选地,在本发明的该优选实施例中,所述食品加工装置20被串联在所述食品端连接管道123,并且所述食品加工装置20双向地导通于所述食品端连接管道123。当所述巴氏杀菌制冷系统10处于加热杀菌工作模式时,所述流向控制阀15的所述输入端口151与所述第三分配端口154相连通,并且第一分配端口152和所述第二分配端口153相导通,以供高温高压的热交换介质经所述食品端连接管道123通往所述食品加工装置20;当所述巴氏杀菌制冷系统10处于制冷工作模式时,所述流向控制阀15的所述第二分配端口153和所述第三分配端口154向连通,所述第一分配端口152和所述输入端口151相导通,以供低温低压的热交换介质经所述食品加工装置20通过所述食品端连接管道123回流至所述流向控制阀15,再经所述流向控制阀15回流至所述压缩机11。

64.在制冷工作模式时,所述热交换介质经所述缓释组件14缓释成为低压低温状态,并通过所述食品端连接管道123通往所述食品加工装置20。在加热杀菌工作模式时,所述食品加工装置20导出的热交换介质经所述食品端连接管道123通往所述冷凝器13,以供所述冷凝器13对所述热交换介质降温。

65.所述冷凝器13被所述冷凝器连接管道124耦接至所述流向控制阀15的所述第一分配端口152、所述食品加工装置20以及所述缓释组件14。当所述巴氏杀菌制冷系统10处于加热杀菌工作模式时,所述流向控制阀15的所述输入端口151与所述第三分配端口154相连通,并且第一分配端口152和所述第二分配端口153相导通,回流至所述流向控制阀15的部分热交换介质可通过所述第一分配端口152通往所述冷凝器13,使得所述热交换介质再次进入到所述冷凝器13冷却,以降低所述热交换介质的温度和缓冲压力,避免所述热交换介质直接进入到所述压缩机11,增加所述压缩机11的工作负担。

66.当所述巴氏杀菌制冷系统10处于制冷工作模式时,高温高压的热交换介质经所述流向控制阀15的所述第一分配端口152通往所述冷凝器13,即所述热交换介质先进入到冷却系统,由所述冷凝器13对所述热交换介质散热。所述热交换介质经所述冷凝器13通过所述冷凝器连接管道124向外输出至所述缓释组件14,以供所述缓释组件14降低所述热交换介质的压力,使所述热交换介质变成低温低压状态。当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,所述食品加工装置20输出的高温高压状态的热交换介质经所述冷凝器连接管道124到达所述冷凝器13,以供所述冷凝器13对所述热交换介质降温。

67.优选地,所述冷凝器13被串联在所述冷凝器连接管道124,其中所述热交换介质自所述冷凝器13通过所述冷凝器连接管道124输出至所述缓释组件14,由所述热交换介质经所述冷凝器13冷却后通往所述缓释组件14,由所述缓释组件14降低所述热交交换介质的压

力和温度。在制冷工作模式中,高温高压的热交换介质经所述缓释组件14缓释长低温低压的热交换介质,并通过所述缓释组件14通往所述食品加工装置20;在加热杀菌工作模式中,热交换介质经所述冷凝器13冷却后通往所述缓释组件14,由所述缓释组件14降低所述热交交换介质的压力和温度,以使得所述热交换介质在回流至所述压缩机11之前处于合适的温度和压力,避免对所述压缩机造成过段的负担。

68.如图1至图3所示,所述巴氏杀菌制冷系统10的所述管道组件12进一步包括一缓释连接管道125,其中所述缓释组件14被耦接至所述缓释连接管道125,其中所述缓释组件14被所述缓释连接管道125导通于所述冷凝器13、所述压缩机输入管道121以及所述食品加工装置20。所述冷凝器13导出的热交换介质经所述缓释连接管道125到达所述缓释组件14,由所述缓释组件14对所述热交换介质降温和降压。当所述巴氏杀菌制冷系统10处于所述制冷工作状态时,所述热交换介质经所述缓释组件14后被所述缓释连接管道125引导至所述食品加工装置20,借以所述热交换介质吸收所述食品加工装置20的热量。当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,所述热交换介质经所述缓释组件14缓释成低温低压状态,并被所述缓释连接管道125引导至所述压缩机输入管道121,其中被缓释降压降温的热交换介质经所述缓释连接管道125和所述压缩机输入管道121回流至所述压缩机11。

69.进一步地,所述食品端连接管道123进一步包括至少一料槽管道支路1231和至少一冷冻缸管道支路1232,其中所述料槽管道支路1231和所述冷冻缸管道支路1232的一端汇聚后被耦接至所述流向控制阀15的所述第三分配端口154。所述料槽管道支路1231和所述冷冻缸管道支路1232的另一端汇聚后被耦接至所述冷凝器连接管道124和所述缓释连接管道125,以供在冷冻工作模式时,所述热交换介质经所述缓释连接管道125通往所述料槽管道支路1231和/或所述冷冻缸管道支路1232;在加热杀菌工作模式时,所述热交换介质经所述料槽管道支路1231和/或所述冷冻缸管道支路1232通往所述冷凝器连接管道124。所述食品加工装置20的所述冷冻缸21被耦接至所述冷冻缸管道支路1232,所述料槽22被耦接至所述料槽管道支路1231。优选地,所述冷冻缸21被串联在所述冷冻缸管道支路1232,所述料槽22被串联在所述料槽管道支路1231,即所述冷冻缸管道支路1232向两侧延伸于所述冷冻缸21,所述料槽管道支路1231向两侧延伸于所述料槽22。

70.值得一提的是,当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,由所述缓释组件14降温和降压的部分热交换介质经所述缓释连接管道125与所述食品端连接管道123的所述料槽管道支路1231和/或所述冷冻缸管道支路1232、所述冷凝器13、所述冷凝器连接管道124以及所述缓释连接管道125形成热交换介质的冷却降温循环,以使得所述热交换介质在所述冷却降温循环中充分地降温和降压至低温低压状态。

71.相应地,所述巴氏杀菌制冷系统10的所述食品端连接管道123进一步包括至少一料槽控制阀1233和至少一缸筒控制阀1234,其中所述料槽控制阀1233被设置于所述料槽管道支路1231,所述缸筒控制阀1234被设置于所述冷冻缸管道支路1232。所述料槽控制阀1233和所述缸筒控制阀1234位于所述食品加工装置20和所述冷凝器13之间,当所述巴氏杀菌制冷系统10处于制冷工作模式时,所述料槽控制阀1233和所述缸筒控制阀1234关闭,避免热交换介质回流;当所述巴氏杀菌制冷工作系统处于所述加热杀菌工作模式时,所述料槽控制阀1233和所述缸筒控制阀1234导通,允许所述热交换介质由所述食品加工装置20通往所述冷凝器13。优选地,在本发明的该优选实施例中,所述料槽控制阀1233和所述缸筒控

制阀123可以但不限于一电磁阀。

72.所述食品端连接管道123进一步包括至少一过滤装置1235,所述过滤装置1235被设置于所述冷冻缸管道支路1232,由所述过滤装置1235过滤所述冷冻缸管道支路1232中的杂质。优选地,在本发明的该优选实施例中,所述过滤装置1235的数量为二,其中所述过滤装置1235位于所述冷冻缸21的两侧,其用于过滤进出所述冷冻缸21的所述热交换介质中的杂质。更优选地,所述过滤装置1235被实施为过滤网。

73.所述冷凝器连接管道124进一步包括一第一导入管道支路1241、一第二导入管道支路1242、以及一导出管道支路1243,其中所述第一导入管道支路1241导通于所述压缩机11和所述冷凝器13的一入口端,所述第二管道支路1242导通于所述食品端连接管道123于所述冷凝器13的另一入口端。当所述巴氏杀菌制冷系统10处于制冷工作模式时,所述压缩机11压缩后的高温高压热交换介质经所述第一导入管道支路1241被导入所述冷凝器13;当所述巴氏杀菌制冷系统10处于加热杀菌工作模式时,所述食品加工装置20导出的热交换介质经所述食品端连接管道123被导入所述冷凝器13,以供所述冷凝器13对所述热交换介质冷却降温。优选地,所述冷凝器13被实施为一制冷风机。

74.所述第一导入管道支路1241和所述第二导入管道支路1242通过所述冷凝器13与所述导出管道支路1243相导通,其中所述冷凝器13冷却后的热交换介质经所述导出管道支路1243通往所述缓释组件14。所述冷凝器连接管道124进一步包括一单向控制装置1244,所述单向控制装置1244被设置于所述第一导入管道支路1241和所述导出管道支路1243之间,由所述单向控制装置1244控制所述热交换介质的流向,避免所述热交换介质回流。优选地,在本发明的该优选实施例中,所述单向控制装置1244被实施为一单向阀。

75.所述缓释组件14包括至少一膨胀阀141和多个缓释单元142,其中所述缓释组件14的所述膨胀阀141和所述多个缓释单元142被耦接至所述缓释连接管道125,由所述膨胀阀141和/或所述缓释单元142缓释所述热交换介质的温度和压力。所述缓释连接管道125包括一缸筒制冷支路1251、一料槽制冷支路1252以及一降温控制支路1253,其中所述缸筒制冷支路1251、所述料槽制冷支路1252以及所述降温控制支路1253被汇聚至所述冷凝器连接管道124的所述导出管道支路1243。所述膨胀阀141被串联在所述缸筒制冷支路1251、所述缓释单元142被可导通地串联在所述料槽制冷支路1252和所述降温控制支路1253。所述缸筒制冷支路1251与所述冷冻缸管道支路1232相导通,所述料槽制冷支路1252与所述料槽管道支路1231相导通,所述降温控制支路1253与所述压缩机输入管道121相导通。

76.可以理解的是,当所述巴氏杀菌制冷系统10处于所述制冷工作模式时,所述热交换介质被所述缸筒制冷支路1251引导经所述膨胀阀141降温降压至低温低压状态,其中低温低压的热交换介质经所述缸筒制冷支路1251和所述冷冻缸管道支路1232被引导至所述制冷缸21。当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,所述热交换介质被所述缸筒制冷支路1251引导经所述膨胀阀141降温降压至低温低压状态,其中低温低压的热交换介质经所述缸筒制冷支路1251和所述冷冻缸管道支路1232被引导至冷凝器13,以形成热交换介质的冷却循环,进一步地降低冷却介质的温度和压力,减轻所述压缩机工作压力。

77.至少一所述的缓释单元142被串联至所述料槽制冷支路1252和所述降温控制支路1253,由所述缓释单元142降低所述料槽制冷支路1252和所述降温控制支路1253引导的热

交换介质的温度和压力。当所述巴氏杀菌制冷系统10处于所述制冷工作模式时,所述热交换介质被所述料槽制冷支路1252引导经所述缓释单元142降温降压至低温低压状态,其中低温低压的热交换介质经所述料槽制冷支路1252和所述料槽管道支路1231被引导至所述料槽22。当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,所述热交换介质被所述料槽制冷支路1252引导经所述缓释单元142降温降压至低温低压状态,其中低温低压的热交换介质经所述料槽制冷支路1252和所述料槽管道支路1231被引导至冷凝器13,以形成热交换介质的冷却循环,进一步地降低冷却介质的温度和压力,减轻所述压缩机工作压力。

78.所述降温控制支路1253被可导通地连接于所述压缩机输入管道121,并且至少一所述的缓释单元142被串联在所述降温控制支路1253,其中所述热交换介质被所述降温控制支路1253引导至所述缓释单元142由所述缓释单元142对回流至所述压缩机11的热交换介质缓释。

79.所述膨胀阀141包括一阀主体1411、一感温包1412以及连通所述阀主体1411和所述感温包1412之间的一平衡管1413,其中所述膨胀阀141的所述阀主体1411被串联在所述缸筒制冷支路1251。所述感温包1412被设置于所述冷冻缸管道支路1232。

80.所述缸筒制冷支路1251包括一进入管道12511和一第一导出管道12512,其中所述进入管道12511被耦接至所述膨胀阀141的所述阀主体1411的入口端,所述第一导出管道12512被耦接至所述阀主体1411的出口端。所述缸筒制冷支路1251的所述第一导出管道12512与所述冷冻缸管道支路1232相导通。在制冷工作模式时,所述热交换介质经所述膨胀阀141降温降压至低温低压状态后,其中低温低压的热交换介质经所述第一导出管道12512被引导至所述制冷缸21;当处于加热杀菌工作模式时,所述热交换介质经所述膨胀阀141降温降压至低温低压状态后,其中部分的低温低压的热交换介质经所述第一导出管道12512被引导至所述冷凝器13。

81.当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,所述热交换介质经过两次所述缓释单元142缓释降温降压,以使得所述热交换介质在进入到所述压缩机11之间处于低温和低压状态,从而降低所述压缩机工作负担。优选地,在本发明的该优选实施例中,所述缓释单元142为毛细管。

82.所述缓释连接管道125进一步包括一缸筒控制阀1254、一料槽控制阀1255以及一降温控制阀1256,其中所述缸筒控制阀1254被耦接至所述缸筒制冷支路1251,所述料槽控制阀1255被耦接至所述料槽制冷支路1252,所述降温控制阀1256被耦接至所述降温控制支路1253。优选地,在本发明的该优选实施例中,所述缸筒控制阀1254、所述料槽控制阀1255以及所述降温控制阀1256被实施为电磁阀,控制所述缓释连接管道125内热交换介质的流动。

83.值得一提的是,在本发明的该优选你实施例中,所述降温控制阀1256为常闭阀,当所述降温控制阀1256打开时,部分的所述热交换介质经所述降温控制支路1253流经所述缓释单元142,被回流至所述压缩机11。换言之,所述降温控制阀1256控制所述热交换介质的回流速度和流经其他管道的流量。

84.所述缓释连接管道125进一步包括至少一过滤器1257和一单向控制单元1258,其中所述过滤器1257和所述单向控制单元1258被耦接至所述缓释连接管道125的进入端。所述过滤器1257被实施为一干燥过滤器,其被用于过滤所述缓释连接管道125内的热交换介

质中的水分。所述单向控制单元1258被实施为一单向阀,用于防止所述热交换介质回流。

85.所述食品处理设备进一步包括至少一温控器30,所述温控器30被设置于所述食品加工装置20,其中所述温控器30采集所述食品加工装置20的实时温度,并根据所述食品加工装置20的实施温度控制所述热交换介质的流向和流速。优选地,在本发明的该优选实施例中,所述温控器30的数量为二或以上,其中所述温控器30被设置于所述食品加工装置20的所述制冷缸21和所述料槽22。值得一提的是,当所述巴氏杀菌制冷系统10处于所述加热杀菌工作模式时,根据所述温控器30采集到温度数据信息控制所述压缩机11的工作状态,以保持所述食品加工装置20处于杀菌工作的温度。

86.本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。