1.本发明属于铝锂合金制备技术领域,具体涉及一种改善织构和析出相提升铝锂合金强度的工艺方法。

背景技术:

2.航空航天工业对高强度、高性能、轻量化和高性价比的结构材料需求不断增加,极大地促进了新型铝锂合金结构材料的改进和发展。研究表明,向al中每添加1wt.%li,可以使合金密度降低3%,弹性模量增加约6%,所以向al中添加li能够有效降低合金的重量,改善综合性能,满足航空航天的重大需求。此外,al-cu-li合金与传统商用2xxx和7xxx铝锂合金相比,具有密度低、比强度高、弹性模量高等优点,是航空航天工业中最具吸引力的合金材料,已在火箭油箱和大型客机的尾翼、机身、下上机翼上获得应用。织构对于结构部件的制造是至关重要的,因为强织构的存在会限制其在航空航天领域的应用。此外,在设计和制造铝锂合金时,必须考虑到这些变化。控制和限制织构一直是铝锂合金开发的首要目标,织构对性能的影响可以在材料加工技术中进行开发利用,以生产具有特定性能的材料。第三代铝锂合金属于可时效强化合金,其中t1相是对其屈服强度影响最大的因素。然而,对于铝锂合金进行时效前需要采取预变形,增加了工艺难度。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种改善织构和析出相提升铝锂合金强度的工艺方法,通过改善轧制工艺以及热处理工艺,调控轧制板材中的织构组分,有效降低了s织构的比例,促进t1强化相的析出,有利于提升铝锂合金板材的强度。

4.为了实现上述目的,本发明采用如下技术方案:

5.本发明一种改善织构和析出相提升铝锂合金强度的工艺方法,包括如下步骤:将铝锂合金铸锭进行均匀化退火处理,然后将均匀化退火处理后的铸锭进行多道次热轧获得铝锂合金热轧板,再将铝锂合金热轧板进行异步冷轧获得铝锂合金冷轧板,最后将铝锂合金冷轧板依次进行固溶处理、人工时效处理。

6.本发明的工艺方法,先将铝锂合金铸锭进行均匀化处理,通过均匀化处理,铝锂合金熔铸形成的粗大枝晶在高温长时间保温下,扩散至与基体溶质原子相同的状态,枝晶消除以及减少残余分布的第二相,并可避免热轧出现开裂,然后先进行热轧获得初始的铝锂合金轧板,再不进行退火处理的情况下,直接进行异步冷轧,可破碎第二相,塑性变形量的增加,平面应变逐渐增加,晶粒的扭曲程度更大,最后通过固溶热处理使铝锂合金冷轧态板材中的晶粒组织改变,溶质原子充分溶解于铝基体中,获得过饱和固溶体,最后通过人工时效析出强化。

7.采用本发明的技术方案,可以对任意成份组成的铝锂合金均具有改善织构和析出相的作用,因此对于铝锂合金的成份不受限制,不过发明人发现,本发明工艺方法对以下成份的铝锂合金可以进行更大的改进,最终获得更优的性能。

8.优选的方案,所述铝锂合金铸锭,按质量百分比计,组成如下:cu:4.01-4.28%,li:1.02-1.18%,mg:0.35-0.40%,ag:0.30-0.39%,sc:0.15-0.18%,zr:0.11-0.15%,余量为al。

9.本发明提供的铝锂合金,添加了sc、zr元素,发明人发现,适当添加sc、 zr元素,铝基体中形成的含sc、zr相在固溶热处理过程中,能有效阻碍晶界迁移,减小合金的再结晶长大,获得晶粒细小的组织,保持合金的高强度和高耐热性能。

10.然而,上述成份的铸锭,在熔铸过程中会形成大量的粗大第二相为w(alcusc) 相,若采用现有技术的工艺,在固溶过程中难以溶解,这些粗生结晶相消耗大量 cu元素,不利于后续时效过程中强化相的形成,严重降低材料的强度,而通过本发明特定的工艺,即可以将第粗大的第二相转化为细小颗粒分布,并在时效合金中获得较高体积分数的强化相,有利于提高合金的强度。

11.优选的方案,所述均匀化退火处理的温度为490℃-525℃,均匀化退火处理的时间为30h-80h。

12.在本发明中,通过在较高温度下的长时间的均匀化退火处理,可以使铝锂合金熔铸形成的粗大枝晶在高温长时间保温下,扩散至与基体溶质原子相同的状态,枝晶消除以及减少残余分布的第二相,并且避免热轧出现开裂。

13.优选的方案,所述热轧时,单道次的轧制压下量为10%-15%,总压下量为 70%-90%。

14.发明人发现,每道次压下量控制在10%到15%之间,避免位错累积引起铸锭局部的微裂纹。

15.优选的方案,所述热轧时,初始轧制温度为440℃-485℃。将初始轧制的温度控制在上述温度范围内,可保证铸锭整体受热均匀,确保热轧过程中位错滑移系能充分开动,避免开裂。

16.优选的方案,所述异步冷轧的变形量为50%-90%。

17.进一步的优选,所述异步冷轧的变形量为70%-90%,优选为80-90%。

18.在本发明中,将异步冷轧变形量控制在上述范围内可以增加轧制板材的变形带,有利于粗大第二相破碎。

19.优选的方案,所述异步冷轧时,上轧辊速度与下轧辊速度比为1.1-1.4。

20.发明人发现,上轧辊速度与下轧辊速度比控制在上述范围内,有利于促进晶粒的旋转,起到调控织构的作用,有效降低了s织构的比例,最终使铝锂合金性能最优。

21.在实际操作过程中,异步冷轧时,冷轧机的上下轧辊直径相等,下轧辊的转速为固定值,通过改变上轧辊的转速来调节两个轧辊的速度比。

22.优选的方案,所述固溶处理的温度为500℃-535℃,固溶处理的时间为1h-5h,固溶处理完成后,水冷至室温。

23.在本发明中,固溶热处理使铝锂合金冷轧态板材中的溶质原子充分溶解于铝基体中,获得过饱和固溶体,有利于后续时效析出;另一方面,固溶热处理会使变形态合金发生再结晶现象,对织构组分进行调节。

24.在实际操作过程中,将固溶处理后的板材立即置于室温水中进行淬火处理。通过迅速水冷至室温,避免冷却速率过低导致粗大第二相形成,进而影响时效析出。

25.优选的方案,所述人工时效的温度为150℃-180℃,人工时效的时间为 15h-60h。

26.通过人工时效,并通过将时效的温度控制在上范围内,可以充份的析出t1相强化相,而若时效温度过低不利于主要的t1相析出,时效温度过高会加速强化相的粗化,降低峰值硬度。

27.原理与优势

28.本发明的工艺方法,先将铝锂合金铸锭进行均匀化处理,通过均匀化处理,铝锂合金熔铸形成的粗大枝晶在高温长时间保温下,扩散至与基体溶质原子相同的状态,枝晶消除以及减少残余分布的第二相,并可避免热轧出现开裂,然后先进行热轧获得初始的铝锂合金轧板,再不进行退火处理的情况下,直接进行异步冷轧,可破碎第二相,塑性变形量的增加,平面应变逐渐增加,晶粒的扭曲程度更大,最后通过固溶热处理使铝锂合金冷轧态板材中的晶粒组织改变,溶质原子充分溶解于铝基体中,获得过饱和固溶体,然后通过人工时效析出强化。

29.在本发明中,引入了异步冷轧,可以很好的破碎第二相,本发明中采用异步轧制的优势还在于,合金材料在轧制变形过程中受到的应力状态发生改变,合金板材的变形区在垂直于板面的竖直方向上会承受一个压缩应力,同时又在平行于板面的水平方向上承受剪切应力,这样就使得轧制板材会同时产生两种形式的应变,即压缩应变和剪切应变。两种应变对轧制板材会产生不同的效果,轧制过程中产生的剪切应变可以将变形区域向轧制板材的心部深入,起到增加板材心部变形量的作用,有助于改善铝锂合金轧制板材组织的均匀性。此外,因其可以起到增加轧制板材总变形量的作用,所以该轧制方式有利于进行箔、带材的轧制变形。此外,异步轧制较大的剪切变形,并能对轧制板材固溶过程中的织构组分起调节作用,有利于提升板材的强度。

30.本发明的工艺方法简单可控,适合工业化生产。

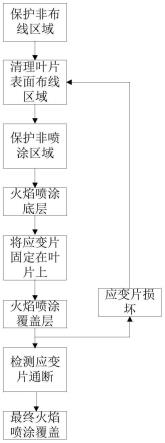

附图说明

31.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需使用的附图作简单地介绍,显而易见地,下面描述的附图是本发明的一些实施方式,对于本领域技术人员,在不需付出创造性劳动前提下,还可以根据这些附图获得其他的附图。

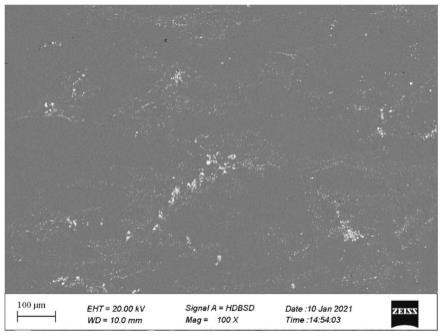

32.图1实施例1提供的铝锂合金板材第二相扫描照片;

33.图2实施例2提供的铝锂合金板材第二相扫描照片;

34.图3对比例1制备获得的板材第二相扫描照片;

35.图4对比例2制备获得的板材第二相扫描照片;

36.图5实施例1提供的铝锂合金板材的ebsd图;

37.图6实施例2提供的铝锂合金板材的ebsd图;

38.图7对比例1提供的铝锂合金板材的ebsd布图;

39.图8对比例2提供的铝锂合金板材的ebsd图;

40.图9实施例1提供的铝锂合金板材的tem图片;

41.图10实施例2提供的铝锂合金板材的tem图片;

42.图11对比例1提供的铝锂合金板材的tem图片;

43.图12对比例2提供的铝锂合金板材的tem图片;

具体实施方式

44.本发明实施例提供了一种改善织构和析出相提升铝锂合金强度的工艺方法。

45.以下实施例中,采用铝锂合金铸锭的成份组成如下:cu:4.08%,li:1.08%, mg:0.37%,ag:0.32%,sc:0.18%,zr:0.12%,其余为al。

46.实施例1

47.本实施例提供一种改善织构和析出相提升铝锂合金强度的工艺方法。所述工艺方法包括以下步骤:

48.①

均匀化退火:将铸锭外表面机加工处理后在热处理炉进行均匀化处理,退火工艺为520℃/48h。

49.②

热轧:将均匀化处理后的铸锭进行多道次热轧制获得初始的铝锂合金轧板,单道次的轧制压下量为10%-15%,总压下量为80%;控制铸锭初始轧制温度为480℃。

50.③

冷轧:将上诉步骤

②

获得的铝锂合金热轧板材不进行退火处理,直接进行异步轧制,异步轧制上下两辊的速度比(ω1/ω2)为1.4,轧制总压下量为50%。

51.④

固溶时效:将铝锂合金冷轧板在520℃进行1h固溶处理,立即在室温水中进行淬火处理,并在165℃进行人工时效20h达到峰值;

52.实施例2

53.本实施例提供一种改善织构和析出相提升铝锂合金强度的工艺方法。所述工艺方法包括以下步骤:

54.①

均匀化退火:将铸锭外表面机加工处理后在热处理炉进行均匀化处理,退火工艺为520℃/48h。

55.②

热轧:将均匀化处理后的铸锭进行多道次热轧制获得初始的铝锂合金轧板,单道次的轧制压下量为10%-15%,总压下量为80%;控制铸锭初始轧制温度为480℃。

56.③

冷轧:将上诉步骤

②

获得的铝锂合金热轧板材不进行退火处理,直接进行异步轧制,异步轧制上下两辊的速度比(ω1/ω2)为1.4,轧制总压下量为90%。

57.④

固溶时效:将铝锂合金冷轧板在520℃进行1h固溶处理,立即在室温水中进行淬火处理,并在165℃进行人工时效20h达到峰值。

58.对比例1

59.本实施例提供一种改善织构和析出相提升铝锂合金强度的工艺方法。所述工艺方法包括以下步骤:

60.①

均匀化退火:将铸锭外表面机加工处理后在热处理炉进行均匀化处理,退火工艺为520℃/48h。

61.②

热轧:将均匀化处理后的铸锭进行多道次热轧制获得初始的铝锂合金轧板,单道次的轧制压下量为10%-15%,总压下量为80%;

62.③

固溶时效:将铝锂合金热轧板在520℃进行1h固溶处理,立即在室温水中进行淬火处理,并在165℃进行人工时效20h达到峰值;

63.对比例2

64.本实施例提供一种改善织构和析出相提升铝锂合金强度的工艺方法。所述工艺方

法包括以下步骤:

65.①

均匀化退火:将铸锭外表面机加工处理后在热处理炉进行均匀化处理,退火工艺为520℃/48h。

66.②

热轧:将均匀化处理后的铸锭进行多道次热轧制获得初始的铝锂合金轧板,单道次的轧制压下量为10%-15%,总压下量为80%;

67.③

冷轧:将上诉步骤

②

获得的铝锂合金热轧板材不进行退火处理,直接进行常规冷轧制,轧制总压下量为50%。

68.④

固溶时效:将铝锂合金热轧板在520℃进行1h固溶处理,立即在室温水中进行淬火处理,并在165℃进行人工时效20h达到峰值;

69.对比例3

70.本实施例提供一种改善织构和析出相提升铝锂合金强度的工艺方法。所述工艺方法包括以下步骤:

71.①

均匀化退火:将铸锭外表面机加工处理后在热处理炉进行均匀化处理,退火工艺为520℃/48h。

72.②

热轧:将均匀化处理后的铸锭进行多道次热轧制获得初始的铝锂合金轧板,单道次的轧制压下量为10%-15%,总压下量为80%;控制铸锭初始轧制温度为480℃。

73.③

冷轧:将上诉步骤

②

获得的铝锂合金热轧板材不进行退火处理,直接进行异步轧制,异步轧制上下两辊的速度比(ω1/ω2)为1.4,轧制总压下量为15%。

74.④

固溶时效:将铝锂合金冷轧板在520℃进行1h固溶处理,立即在室温水中进行淬火处理,并在165℃进行人工时效20h达到峰值;

75.实施例1-2与对比例1-3的特性测试

76.1.铝锂合金板材扫描电镜分析:

77.对本实施例的铝锂合金板材第二相进行扫描电镜分析。其中本实施例1提供的铝锂合金板材第二相扫描照片如图1所示,本实施例2提供的铝锂合金第二相扫描照片如图2所示。对比例1制备获得的铝锂合金板材第二相扫描照片如图3 所示。对比例2获得的铝锂合金板材中存在大量第二相,如图4所示。两个实施例的第二相尺寸明显低于两个对比例,并且随着轧制压下量的增加进一步降低,有利于改善铝锂合金中由于添加sc元素形成的大量结晶相而导致的强度性能下降。

78.2.铝锂合金板材晶粒取向分析:

79.对本实施例的铝锂合金板材晶粒取向进行分析。其中,本实施例1提供的铝锂合金板材的ebsd如图5所示。本实施例2提供的铝锂合金板材的ebsd如图6所示。对比例1获得的铝锂合金板材的ebsd如图7所示。对比例2获得的铝锂合金板材的ebsd如图8所示。实施例1固溶后存在s、copper和brass织构。实施例2固溶后除了主要有s、copper和brass织构,还存在微量的cube 织构。对比例1具有强的s、copper和brass织构特征,goss和cube含量极少,可以忽略不计。可以得实施例和对比例合金在固溶处理过程中发生再结晶后都存在典型的轧制织构,但是其强度和分布分数各不相同,如表1所示。

80.表1

[0081][0082]

3.铝锂合金板材析出相分析:

[0083]

对本实施例的铝锂合金板材析出相进行分析。其中,本实施例1提供的铝锂合金板材的tem图片如图9所示。本实施例2提供的铝锂合金板材的tem图片如图10所示。对比例1获得的铝锂合金板材的tem图片如图11所示。对比例2获得的铝锂合金板材的tem图片如图12所示。可以看出,实施例和对比例中主要以盘片状的t1相为主,并且数量密度和平均直径存在差异,如表2所示。

[0084]

表2

[0085][0086]

4.室温力学性能测试:

[0087]

将本发明两个实施例制备的铝锂合金板材和对比例制备的铝锂合金板材在 ddl100电子万能试验机上测试力学性能。两个实施例和对比例获得的铝锂合金板材力学性能列入表3中。由表3可以明显看出本实施例制备的铝锂合金板材的强度均比对比例的高,并且异步轧制压下量越高,效果越明显。

[0088]

表3

[0089][0090]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。