1.本发明涉及一种蜗杆曲柄销式转向器蜗杆用钢及其制造方法。属于钢铁冶金技术领域。

背景技术:

2.蜗杆曲柄销式转向器,以蜗杆为主动件,曲柄销为从动件的转向器。蜗杆具有梯形螺纹,手指状的锥形指销用轴承支承在曲柄上,曲柄与转向摇臂轴制成一体,这种转向器通常用于转向力较大的重载卡车上。

3.重载卡车转向时,通过转向方向盘转动蜗杆、嵌于蜗杆螺旋槽中的锥形指销一边自转,一边绕转向摇臂轴做圆弧运动,从而带动曲柄和转向垂臂摆动,再通过转向传动机构使转向轮偏转,最终实现转向的目的。在重载卡车转向过程中蜗杆承受了锥形指销施加的较大滚动摩擦力与冲击力,而且重载卡车需要在各种严酷环境下运行。特别是在极寒低温环境下运行,蜗杆受到循环往复的滚动摩擦力与冲击力将造成蜗杆表面磨损失效或者断裂失效。因此,有必要发明一种全新的蜗杆曲柄销式转向器蜗杆用钢及其制造方法,从而提升蜗杆曲柄销式转向器蜗杆用钢的疲劳寿命。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术提供一种长寿命的蜗杆曲柄销式转向器蜗杆用钢,通过钢材的成分设计以及钢材冶炼、轧制、调质、车皮、砂带抛光、涂油以及聚乙烯布包装工艺的控制,获得了一种抗拉强度高、低温冲击韧性好并且硬度稳定的钢材,该材料可以用于制造蜗杆曲柄销式转向器蜗杆。

5.本发明解决上述问题所采用的技术方案为:一种蜗杆曲柄销式转向器蜗杆用钢,该钢材的化学成分按质量百分比计为c:0.37~0.44%,si:0.07~0.30%,mn:0.55~0.85%,cr:0.65~0.95%,p:≤0.018%,s:0.010~0.045%,ni:1.15~1.50%,mo:0.12~0.32%,al:0.005~0.050%,cu:≤0.10%,余量为fe及不可避免的杂质元素。

6.各化学元素对应的主要作用和设计依据是:

7.c:随着钢中含碳量增加,钢材的抗拉强度与屈服点均得到提升,但其塑性与低温冲击韧性性随之降低。因此,本发明碳含量确定为0.37~0.44%。

8.si:在炼钢过程中加硅作为还原剂和脱氧剂。硅与钢水中的feo能结成密度较小的硅酸盐炉渣而被除去,因此硅是一种有益的元素。硅在钢中溶于铁素体内使钢的强度、硬度增加,塑性、韧性降低。因此,本发明si含量的范围确定为0.07~0.30%。

9.mn:在炼钢过程中,锰是良好的脱氧剂和脱硫剂,在钢中加入一定含量的mn,不但可以提升钢材的强度和硬度,而且可以显著提高钢的淬透性。含硫钢中mn可以与s元素相结合,形成条状的mns,从而改善钢的切削性能。但是锰含量过高将降低钢材的低温韧性。因此,本发明的mn含量范围确定为0.55~0.85%。

10.cr:铬的能显著提高钢材的强度、硬度和耐磨性,但会降低塑性和韧性。而且铬能

提高钢的抗氧化性和耐腐蚀性,因而是钢中的重要合金元素。因此,本发明将cr含量的范围确定为0.65~0.95%。

11.p:在本发明钢中,磷是属于有害元素,磷会增加钢的冷脆性,从而降低钢材的低温冲击韧性。因此,本发明需要严格控制磷元素,p≤0.018%。

12.s:在钢中适当添加一些s元素,钢中的s元素与mn元素相结合,钢中弥散分布的细长状mns夹杂物可以使钢的切削加工性得到显著改善。钢材切削加工时的切削力变小,钢材易断屑,刀具使用寿命度高。因此,本发明将s含量的范围确定为0.010~0.045%。

13.ni:镍不仅能提高钢的强度,还能一定程度上提升钢材的塑性与韧性,从而提升钢材的屈强比。但镍也属于贵金属元素,过量的加入镍会显著增加钢的成本,本发明将ni含量的范围确定为1.15~1.50%。

14.mo:钼能够提高钢的淬透性、强度与屈强比,同时钼还能够起到细化钢材晶粒的作用,从而确保钢材长期在受到外应力情况下,不易发生塑性变形。但钼属于贵金属元素,过量的加入钼会显著增加钢的成本,本发明将mo含量的范围确定为0.12~0.32%。

15.al:铝是钢中常用的脱氧剂,铝作为强脱氧剂加入钢中,可以显著降低钢材的氧含量。并且钢中加入少量的铝,可细化晶粒,提高冲击韧性;但是过量的铝会影响钢的热加工性能与切削加工性能。因此,本发明将al含量的范围确定为0.005~0.050%。

16.cu:本发明钢种中cu是以残余元素的形式存在。钢中的残余cu需要进行控制,以保证钢的di值相对稳定。本发明专利的cu含量范围为≤0.10%。

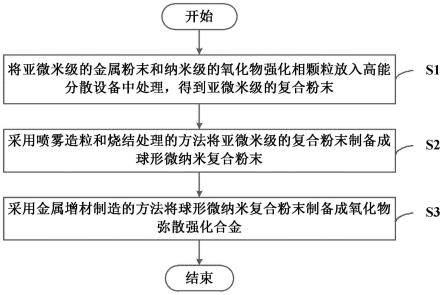

17.本发明另提供了一种蜗杆曲柄销式转向器蜗杆用钢的制造方法,其流程主要包括:

18.初炼炉选用采用高温铁水(1200℃~1500℃)与优质的废钢,从而减少炼钢过程中的能源消耗;精炼过程加入锰铁、硅铁、铬铁、钼铁、镍块与铝块,通过钢中碳元素与合金元素的同时调整,起到控制钢材di值的作用,钢的di值为4.9~5.6in;真空脱气过程采用rh炉或vd炉进行真空脱气,钢液在35-45pa的低真空度下快速处理7分钟,使钢中的氢含量至1.9ppm以下,钢水真空脱气后软吹氩12分钟;连铸过程采用恒定拉速进行浇铸,拉速范围为0.75~1.15m/min,连铸坯火切之后入缓冷坑缓冷65~95小时。

19.冷却后的连铸坯入步进式加热炉加热,加热炉加热分为三段,第一段为预热段、第二段为加热段、第三段为均热段。预热段加热温度为630~820℃,加热时间为95~155分钟;加热段温度为950~1060℃,加热时间为105~195分钟;均热段温度为1060~1195℃,加热时间为155~255分钟。加热后的坯料出加热炉轧制成直径为φ48mm~φ83mm的圆棒。

20.轧制成型的圆棒入连续式辊底淬火炉淬火,淬火炉加热温度为850~885℃,加热时间控制在90分钟,加热后的圆棒出淬火炉使用高压水环喷水淬火,高压水环喷水口的压力控制在600kpa,水环中的水温控制在15~25℃;淬火后的圆棒入连续式辊底回火炉回火,回火炉的加热温度为500℃~580℃,回火时间为150分钟,圆棒出回火炉后使用高压水环喷水冷却,高压水环喷水口的压力控制在600kpa,水环中的水温控制在15~25℃。

21.调质后的圆棒使用车皮机去除表面的微裂纹与脱碳层,圆钢车皮深度为单边1.5mm,车皮后的圆棒直径为φ45mm~φ80mm,车皮后的圆棒直径允许偏差为

±

0.04mm,圆棒椭圆度≤0.04mm,车皮后的圆棒表面无任何脱碳层;车皮后的圆棒表面使用砂带抛光,抛光后的圆棒表面光洁度≤2.5um,良好的表面光洁度有利于稳定控制钢材涂油后的油膜厚

度;抛光后的圆棒使用涂油机逐根涂油,圆棒表面油膜的厚度控制在10~15um,稳定的油膜厚度有利于阻止钢材局部先期产生锈蚀;涂油后的圆棒逐根使用聚乙烯布包装,以防止吊装与运输过程中圆棒表面光洁度下降。

22.与现有技术相比,本发明的优点在于:

23.本发明在钢材拥有稳定di值与淬透性的基础上,首先,通过控制钢材的淬火温度与淬火过程水压与水温,得到圆钢所需要的淬火组织,钢材表层组织马氏体含量为100%,1/2r处组织的马氏体含量为90-95%,其余为铁素体组织,心部组织的马氏体含量为80-90%,其余为铁素体织。其次,通过控制钢材的回火温度与回火冷却水压与水温,最终成品圆棒表层组织索氏体含量为100%;1/2r处组织的索氏体含量为90-95%,其余为铁素体;心部组织的索氏体含量为80-90%,其余为铁素体组织。通过对钢材调质组织与化学成分的双重控制,从而确保调质后的钢材抗拉强度为1080-1260mpa,屈服强度为972-1134mpa,断后伸长率≥14%,断面收缩率≥50%,屈强比≥0.90,冲击功akv2(-40℃)≥50j;钢材调质后1/2r处的硬度为340~400hbw。

附图说明

24.图1.本发明实施例1(成品圆棒表层显微组织x500倍)。

25.图2.本发明实施例1(成品圆棒1/2r处显微组织x500倍)。

26.图3.本发明实施例1(成品圆棒心部显微组织x500倍)。

27.图4.本发明实施例2(成品圆棒表层显微组织x500倍)。

28.图5.本发明实施例2(成品圆棒1/2r处显微组织x500倍)。

29.图6.本发明实施例2(成品圆棒心部显微组织x500倍)。

具体实施方式

30.以下结合附图实施例及对比例对本发明作进一步详细描述。

31.实施例1

32.采用100吨电炉 100吨精炼炉 vd炉真空脱气 连铸方坯(300mmx340mm)所生产的100吨钢材化学成分为c:0.41%,si:0.23%,mn:0.61%,cr:0.80%,p:0.011%,s:0.026%,ni:1.37%,mo:0.20%,al:0.019%,cu:0.06%,余量为fe及不可避免的杂质元素;钢材的di值为5.12in。连铸坯火切之后入缓冷坑缓冷70小时。

33.冷却后的连铸坯入步进式加热炉加热,加热炉加热分为三段,第一段为预热段、第二段为加热段、第三段为均热段。预热段加热温度为680℃,加热时间为125分钟;加热段温度为1045℃,加热时间为155分钟;均热段温度为1165℃,加热时间为210分钟。加热后的坯料出加热炉轧制成直径为φ50mm的圆棒。

34.轧制成型的圆棒入连续式辊底淬火炉淬火,淬火炉加热温度为865℃,加热时间为90分钟,加热后的圆棒出淬火炉使用高压水环喷水淬火,高压水环喷水口的压力为600kpa,水环中的水温为19℃;淬火后的圆棒入连续式辊底回火炉回火,回火炉加热温度为530℃,回火时间为150分钟,圆棒出回火炉后使用高压水环喷水冷却,高压水环喷水口的压力为600kpa,水环中的水温为17℃。

35.调质后的圆棒使用车皮机去除表面的微裂纹与脱碳层,圆钢车皮深度为单边

1.5mm,车皮后的圆棒直径为φ47mm,车皮后的圆棒直径偏差为-0.01mm~ 0.03mm,圆棒椭圆度≤0.02mm,车皮后的圆棒表面无任何脱碳层;车皮后的圆棒表面使用砂带抛光,抛光后的圆棒表面光洁度≤1.9um;抛光后的圆棒使用涂油机逐根涂油,圆棒表面油膜的厚度控制在10~15um;涂油后的圆棒逐根使用聚乙烯布包装。

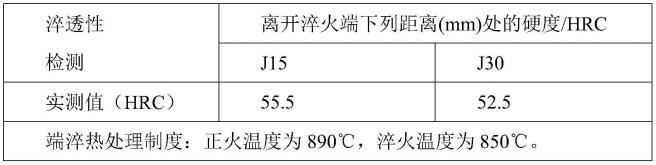

36.成品圆棒的末端淬透性按照gb/t 225-2006《钢淬透性的末端淬火试验方法(jominy试验)》检测。具体淬透性检测结果见表1。

37.表1

[0038][0039]

成品圆棒的拉伸与冲击按照gb/t2975-2018《钢及钢产品力学性能试验取样位置及试样制备》取样与加工制备,拉伸按照gb/t228.1-2010《金属材料拉伸试验第1部分:室温试验方法》检验,冲击按照gb/t 229-2007《金属材料夏比摆锤冲击试验方法》检验;成品钢材1/2r处的硬度按照gb/t 231.1-2018《金属材料布氏硬度试验第1部分:试验方法》检验;具体拉伸、冲击与钢材表面硬度检测结果见表2。

[0040]

表2

[0041][0042]

成品圆棒表层组织索氏体含量为100%(具体显微组织见图1);1/2r处组织的索氏体含量为95%,其余为铁素体(具体显微组织见图2);心部组织的索氏体含量为80%,其余为铁素体(具体显微组织见图3)。

[0043]

实施例2

[0044]

采用100吨电炉 100吨精炼炉 vd炉真空脱气 连铸方坯(300mmx340mm)所生产的100吨钢材化学成分为c:0.42%,si:0.26%,mn:0.60%,cr:0.81%,p:0.010%,s:0.024%,ni:1.38%,mo:0.21%,al:0.021%,cu:0.05%,余量为fe及不可避免的杂质元素;钢材的di值为5.36in。连铸坯火切之后入缓冷坑缓冷72小时。

[0045]

冷却后的连铸坯入步进式加热炉加热,加热炉加热分为三段,第一段为预热段、第二段为加热段、第三段为均热段。预热段加热温度为690℃,加热时间为135分钟;加热段温度为1050℃,加热时间为160分钟;均热段温度为1180℃,加热时间为235分钟。加热后的坯料出加热炉轧制成直径为φ80mm的圆棒。

[0046]

轧制成型的圆棒入连续式辊底淬火炉淬火,淬火炉加热温度为885℃,加热时间为90分钟,加热后的圆棒出淬火炉使用高压水环喷水淬火,高压水环喷水口的压力为600kpa,

水环中的水温为15℃;淬火后的圆棒入连续式辊底回火炉回火,回火炉加热温度为525℃,回火时间为150分钟,圆棒出回火炉后使用高压水环喷水冷却,高压水环喷水口的压力为600kpa,水环中的水温为20℃。

[0047]

调质后的圆棒使用车皮机去除表面的微裂纹与脱碳层,圆钢车皮深度为单边1.5mm,车皮后的圆棒直径为φ77mm,车皮后的圆棒直径偏差为-0.03mm~ 0.04mm,圆棒椭圆度≤0.03mm,车皮后的圆棒表面无任何脱碳层;车皮后的圆棒表面使用砂带抛光,抛光后的圆棒表面光洁度≤1.7um;抛光后的圆棒使用涂油机逐根涂油,圆棒表面油膜的厚度控制在10-15um;涂油后的圆棒逐根使用聚乙烯布包装。

[0048]

成品圆棒的末端淬透性按照gb/t 225-2006《钢淬透性的末端淬火试验方法(jominy试验)》检测。具体淬透性检测结果见表1。

[0049]

表1

[0050][0051]

成品圆棒的拉伸与冲击按照gb/t2975-2018《钢及钢产品力学性能试验取样位置及试样制备》取样与加工制备,拉伸按照gb/t228.1-2010《金属材料拉伸试验第1部分:室温试验方法》检验,冲击按照gb/t 229-2007《金属材料夏比摆锤冲击试验方法》检验;成品钢材1/2r处的硬度按照gb/t 231.1-2018《金属材料布氏硬度试验第1部分:试验方法》检验;具体拉伸、冲击与钢材表面硬度检测结果见表2。

[0052]

表2

[0053][0054]

成品圆棒表层组织索氏体含量为100%(具体显微组织见图4);1/2r处组织的索氏体含量为95%,其余为铁素体(具体显微组织见图5);心部组织的索氏体含量为85%,其余为铁素体(具体显微组织见图6)。

[0055]

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。