1.本发明属于涡轮叶片振动应力动态测量技术领域,具体涉及一种用于测量涡轮叶片振动应力的高温应变片引线敷设方法。

背景技术:

2.小型涡轮发动机是巡航弹的主动力装置,可为其提供飞行所需的推力、电力和压缩空气,是一种性能先进、结构复杂的高速旋转机械。小型涡轮发动机工作原理、主要结构与航空发动机相似、工作时间短,但其充发动机转速高达数万r/min,进而使转子系统面临着复杂的强度与振动问题。

3.涡轮叶片是制约小型涡轮发动机使用可靠性的关键部件,在高温高转速强振动等恶劣环境下工作。在发动机研制过程中,常出现叶片涡轮叶片断裂故障,不仅影响发动机研制生产、对巡航导弹作战效能造成了严重影响,为了彻底阐明叶片断裂故障机理,可通过开展涡轮叶片振动应力动态测量,获得涡轮叶片共振转速、共振频率、振动模态等关键信息,为涡轮叶片断裂机理研究提供数据支持。

4.涡轮叶片振动应力动态测量是在发动机工作过程中,通过敷设在涡轮叶片上的耐高温的应变片的阻值变化,来直接获得涡轮叶片关键振动信息,因此应变片敷设可靠程度直接制约着是否能测到涡轮叶片的关键振动特性。

5.涡轮叶片振动应力动态测量可以获得工作状态下涡轮叶片振动信息,进而对叶片的断裂机理进行清晰的阐述;而涡轮叶片振动信息是通过敷设在涡轮叶片上的高温应变片获得,因此,应变片敷设效果直接影响最后关键试验数据的获得。目前,国内开展的振动应力测试的转速较低,一般低于30000r/min,主要是由于应变片的敷设工艺无法确保应变片在大于30000r/min和叶片表面温度大于850℃条件下可靠运行不发生断裂。为测得高转速(50000r/min)、高温工作条件下(叶片表面温度大于850℃)的涡轮叶片振动应力,对应变片的敷设提出了较高要求,需通过细化应变片敷设工艺,既保证可靠固定应变片,同时不至于喷涂过后影响叶片的振动特性进而影响测试结果,最终提高涡轮叶片振动应力动态测量时应变片的可靠性。

技术实现要素:

6.有鉴于此,本发明提供了一种用于测量涡轮叶片振动应力的高温应变片引线敷设方法,能够测得工作转速接近50000r/min、叶片表面温度大于850℃的小型涡轮发动机涡轮叶片振动应力;通过涡轮叶片振动应力的测量,获得解决涡轮叶片断裂故障的可行方案。

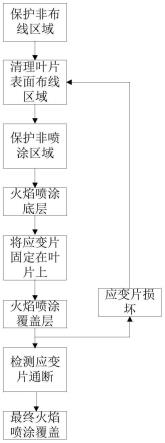

7.一种用于测量涡轮叶片振动应力的高温应变片引线敷设方法,该方法实现的步骤如下:

8.步骤一:保护非布线区域;

9.步骤二:清理叶片表面布线区域;

10.步骤三:选取叶片叶背的三个点作为应变片的安装区域,对安装区域外的非喷涂

区域进行保护;

11.步骤四:火焰喷涂底层;

12.步骤五:将应变片固定在叶片叶背的三个点上;

13.步骤六:火焰喷涂覆盖层;

14.步骤七:检测应变片通断;

15.步骤八:最终火焰喷涂。

16.进一步地,所述步骤一中用胶布缠绕保护非布线区域。

17.进一步地,所述步骤二中清理叶片表面布线区域的过程包括:采用吹砂机对叶片表面进行打磨,以叶片敷设表面达到应变片的敷设状态,打磨后用高压气吹净。

18.进一步地,所述步骤三中三个点对应的位置分别是:第一点为叶片发生第二阶模态共振时最大振动应力位置,位于叶片叶背侧距离叶尖4mm;第二点位于叶背根部尾缘,距离缘板5mm;第三点为叶片发生一阶模态振动时振动应力最大的位置,位于叶背根部中间,距离缘板2mm。

19.进一步地,所述步骤三中非喷涂区域用胶布进行缠绕保护。

20.进一步地,所述步骤四火焰喷涂底层中,火焰喷涂的材料为al2o3,喷涂后底层用万用表进行检测,电阻在1mω附近为有效喷涂。

21.有益效果:

22.1、本发明通过对应变片敷设方法的应用,实现了在发动机最高转速为50000r/min,涡轮叶片表面工作温度大于850℃条件下,涡轮叶片振动应力动态测量,成功测取了工作转速范围内涡轮叶片振动模态、频率、应力幅值、共振转速等关键信息。

23.2、本发明根据叶片振动特性及使用经验,确定了三处危险区域作为应变片的安装区域;为确保应变片可靠性及测试准确性,考虑应变片细长结构特点与危险区域选择,通过应变片敷设厚度、应变片走线布置,确保应变片敷设位置能够具有代表性,同时具有较高的使用可靠度,最终提高了恶劣工作环境下应变片的存活率。

附图说明

24.图1为本发明敷设方法工艺流程图;

25.图2为应变片的结构示意图;

26.图3为应变片敷设位置示意图;

27.图4为应变在各频率上的分布图。

具体实施方式

28.下面结合附图并举实施例,对本发明进行详细描述。

29.本发明提供了一种用于测量涡轮叶片振动应力的高温应变片引线及敷设方法,如附图1所示,该方法实现的步骤如下:

30.1)保护非布线区域

31.应变片对于敷设表面有较高要求,需要对敷设表面进行喷砂打磨保证敷设牢固,对于非布线区域,需要用专用胶布缠绕保护,避免由于喷砂造成装配或使用上的损坏;对于图3中的叶片,需要将榫头部分进行保护。

32.2)清理叶片表面布线区域

33.用吹砂机对叶片表面进行打磨(压力约为0.62mpa),以叶片敷设表面达到应变片的敷设状态;打磨后用高压气吹净;吹净后放到专用位置,避免用手直接触碰,以免汗液附着在应变片敷设表面。

34.3)保护非喷涂区域

35.叶片表面清理完成后,需要在叶片表面指定区域(图3中a、b、c)喷涂底层,底层厚度为0.5mm,非指定区域,需要用专用胶布进行缠绕保护。

36.应变片安装位置的选定主要由叶片自身的振动特性、曾出现的故障位置及喷涂工艺的难以程度制约。

37.图3中位置a对应叶片叶背侧发生第二阶模态共振时,最大振动应力位置附近,距离叶尖4mm的位置。叶片以第二阶模态共振时,最大振动应力位置靠近叶尖,此处温度最高(大于850℃),且易发生叶片与机匣刮蹭,因此在此处布置应变片时,要靠考虑应变片的耐温能力同时不能脱离关键位置,通过分析,将应变片的位置定为距离叶尖4mm的位置,此处的温度约为830℃附近,降低了应变片的使用环境,缩短了应变片布线距离,同时将应变片的敷设厚度制定为0.5mm,加强应变片在使用过程中的可靠性。

38.图3中位置b为叶片在使用过程中曾发生故障的位置,位于叶背根部尾缘,距离缘板5mm位置。由于叶片在铸造过程中,叶背根部尾缘较薄,铸造质量不佳,常存在缺陷,同时当叶片发生一阶模态共振时,此处振动应力水平较高。应变片若敷设在叶背根部尾缘处,则应变片敷设空间过小,在应变片布线时弯角大,在工作过程中极易脱开叶片表面;为此将应变片位置确定为距离缘板5mm位置,使应变片敷设空间加大,减小应变片布线弯角,提高应变片工作时的存活率,应变片的敷设厚度制定为0.5mm,同时此位置距离在危险位置附近,具有较高代表性。

39.图3中位置c为叶片发生一阶模态振动时,振动应力最大的位置,位于叶背根部中间,距离缘板2mm位置。此位置敷设空间较大,为解决应变片布线弯角大问题,可将应变片引线顺着叶根用喷涂方式固定,以提高其使用稳定性,应变片的敷设厚度制定为0.5mm。

40.4)火焰喷涂底层

41.在专用设备上,对已保护好的叶片进行火焰喷涂底层。喷涂底层是为保证应变片与金属叶片的绝缘,将准确的测量信号输送到分析设备。火焰喷涂的材料为al2o3,并采用专用设备,可以保证喷涂时的压力和距离,进而保证每次喷涂厚度一致。喷涂后底层用万用表进行检测,电阻在1mω附近为有效喷涂。

42.5)将应变片固定在叶片上

43.火焰喷涂底层完成后,将图2所示的应变片,用专用工具通过自带固定胶布将应变片粘贴到火焰喷涂底层位置;用专用胶布将长出来的引线固定到叶片榫头底部进行固定、保护。

44.6)火焰喷涂覆盖层

45.将布线后的叶片再次进行火焰喷涂,喷涂厚度在0.5mm左右,以确保将应变片的引线完全覆盖。

46.7)检测应变片通断

47.火焰喷涂覆盖后,对应变片的通断进行检测,以保证在喷涂过程中应变片为完好

状态;若应变片损坏则无法修复,需要更换应变片并按流程再次操作。

48.8)最终火焰喷涂

49.应变片通断检测完成后,将应变片自带固定胶布取下,此时会有应变片裸露在表面,因此,需要再次喷涂,以确保完全覆盖,应变在各频率上的分布如图4所示。

50.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。