1.本公开涉及粉末冶金和金属增材制造技术领域,尤其涉及一种制备氧化物弥散强化(oxide dispersion strengthening,ods)合金的方法。

背景技术:

2.氧化物弥散强化合金是一类重要的高温结构材料,具有优异的高温力学性能和抗辐照性能,被广泛应用于航空航天、军事和核能领域。氧化物弥散强化合金优异的性能来源于合金内部大量弥散分布的纳米氧化物颗粒作为强化相,这些纳米氧化物在高温和辐照条件下具有较好的热稳定性和化学稳定性,能够有效地阻碍位错运动,并能够在材料内部提供丰富的第二相界面。但是纳米氧化物颗粒在自然条件下有严重的聚集倾向,很难在合金基体中同时实现较大体积数量密度的分布和均匀弥散的分布,因此氧化物弥散强化合金的制备技术一直是本领域内研究人员关注的重点。

3.长期以来,氧化物弥散强化合金最重要的制备技术是机械合金化的方法,这是因为机械合金化法能够通过高能球磨将纳米氧化物颗粒均匀地分散到合金基体中去。但是这种方式的产量受到一定的限制,而且高能球磨法也容易向合金基体中引入杂质元素的污染。此外,后续通过粉末冶金的方式制备复杂形状的零件也具有较大的困难。

4.金属增材制造技术具有成形自由度高的特点,为解决氧化物弥散强化合金零件的制备问题提供了新的技术选择。金属增材制造技术需要使用具有良好流动性和较高松装密度的金属基粉末材料作为原料,但是目前通过高能球磨法制备的氧化物弥散强化合金的粉末流动性较差,不适合直接用于金属增材制造,因此需要开发新的粉末制备技术。

5.现有技术公开了一种金属基纳米复合粉末材料的制备方法和应用,可以用于氧化物弥散强化合金的增材制造,但是该方法使用的合金粉末原料的颗粒粒径较大,粉末颗粒的表面积有限,因此在某些应用条件下无法以被包覆的形式承载足够的体积数量密度的纳米氧化物颗粒。另一现有技术公开了一种增材制造用球形钨钼合金粉末的制备方法,但该方法将原料钨粉和钼粉仅做了简单的机械混合,无法在材料的微纳米尺度上达到氧化物弥散强化合金对强化相弥散分布的要求。

技术实现要素:

6.(一)要解决的技术问题

7.有鉴于此,本公开的主要目的在于提出一种制备氧化物弥散强化合金的方法,以至少部分解决以上所提出的技术问题。

8.(二)技术方案

9.为解决上述技术问题,本公开采用的技术方案如下:

10.本公开提供了一种制备氧化物弥散强化合金的方法,包括:将亚微米级的金属粉末和纳米级的氧化物强化相颗粒放入高能分散设备中处理,得到亚微米级的复合粉末;采用喷雾造粒和烧结处理的方法将亚微米级的复合粉末制备成球形微纳米复合粉末;以及采

用金属增材制造的方法将球形微纳米复合粉末制备成氧化物弥散强化合金。

11.上述方案中,所述将亚微米级的金属粉末和纳米级的氧化物强化相颗粒放入高能分散设备中处理,得到亚微米级的复合粉末的步骤中,是利用高能分散设备中转子的高速旋转和旋转产生的高速气流,带动亚微米级的金属粉末和纳米级的氧化物强化相颗粒发生相互碰撞和剪切作用,从而解开纳米级的氧化物强化相颗粒的自然团聚,同时实现纳米级的氧化物强化相颗粒在亚微米级的金属粉末表面的均匀包覆,得到亚微米级的复合粉末。

12.上述方案中,所述亚微米级的金属粉末为金属单质粉或金属合金粉,化学成份为钨基、钼基、铁基、钴基、镍基、钛基、铜基以及铝基中的至少一种,粒度范围为0.5~5微米,粉末颗粒的形状为球形或近球形;所述纳米级的氧化物强化相颗粒,化学成份为al2o3、tho2、la2o3、y2ti2o7、y2o3、tio2、zrh2、yh3、b4c、tic以及tin中的至少一种,粒度范围为5-50纳米;所述高能分散设备包括研磨腔和转子,所述研磨腔的气氛为氩气或氮气,所述转子的转速至少为104转/分钟;所述亚微米级的复合粉末,金属粉末的粒度范围是0.5~5微米。

13.上述方案中,所述采用喷雾造粒和烧结处理的方法将亚微米级的复合粉末制备成球形微纳米复合粉末的步骤,包括:将亚微米级的复合粉末与液体及有机粘结剂充分混合并搅拌均匀,制备成金属粉体浆料;使用喷雾造粒机对金属粉体浆料进行喷雾干燥,得到纳米强化相颗粒在微米球形金属粉末内部表面均匀分布的微米级的球形复合粉末;使用气氛烧结炉对微米级的球形复合粉末进行烧结,去除球形复合粉末中的有机粘结剂,并在球形复合粉末中的各亚微米颗粒之间形成特定大小的烧结颈,得到具有一定强度的增材制造用球形微纳米复合粉末。

14.上述方案中,所述将亚微米级的复合粉末与液体及有机粘结剂充分混合并搅拌均匀,制备成金属粉体浆料的步骤中,所述液体采用去离子水、甲醇、乙醇或异丙醇;所述有机粘结剂采用聚乙烯醇、乙基纤维素或金属矿粉造粒粘结剂;所述金属粉体浆料中,亚微米级的复合粉末与液体的重量比为20%~200%,有机粘结剂与亚微米级的复合粉末的重量比为1%~10%。

15.上述方案中,所述使用喷雾造粒机对金属粉体浆料进行喷雾干燥,得到纳米强化相颗粒在微米球形金属粉末表面和内部均匀分布的微米级的球形复合粉末的步骤中,所述喷雾造粒过程,干燥空气的进口温度为250~450摄氏度,出口温度为80~150摄氏度;所述微米级的球形复合粉末的粒度范围为20~100微米,粉末颗粒的形状为球形或近球形,所述喷雾造粒机为离心喷雾造粒机或者压力喷雾造粒机。

16.上述方案中,所述使用气氛烧结炉对微米级的球形复合粉末进行烧结的步骤中,所述烧结过程使用的保护气氛为氩气,温度为400~1000摄氏度,保温时间为2小时~10小时。

17.上述方案中,所述球形微纳米复合粉末是由亚微米级的复合粉末经过喷雾造粒和烧结处理而形成,粒度范围是20~100微米,粉末颗粒的形状为球形或近球形。

18.上述方案中,所述采用金属增材制造的方法将球形微纳米复合粉末制备成氧化物弥散强化合金的步骤,包括:采用金属增材制造设备将球形微纳米复合粉末打印成形为最终产品,即氧化物弥散强化合金。

19.上述方案中,所述金属增材制造设备为送粉式或铺粉式金属增材制造设备。

20.(三)有益效果

21.从上述技术方案可以看出,本公开提供的氧化物弥散强化合金的制备方法,具有以下有益效果:

22.1、本公开提供的制备氧化物弥散强化合金的方法,使用高能分散设备将纳米级的氧化物强化相颗粒的自然团聚解开,并将纳米级的氧化物强化相颗粒包覆在亚微米级的金属粉末表面,制备出亚微米级的复合粉末,通过喷雾造粒和烧结的方式将亚微米级的复合粉末制备成金属增材制造使用的球形微纳米复合粉末,能够有效增大单位体积内粉末颗粒中用于承载纳米氧化物颗粒的表面积,从而能够有效增加氧化物弥散强化合金中纳米氧化物颗粒的体积数量密度。

23.2、本公开提供的制备氧化物弥散强化合金的方法,使用金属增材制造的方式,熔池的体积小,熔池的凝固速度快,制备得到的氧化物弥散强化合金中的氧化物颗粒具有粒径较小、体积数量密度大、分布比较弥散的特点,有利于提高最终产品的综合力学性能。

24.3、本公开提供的制备氧化物弥散强化合金的方法,相较于传统的热挤压、热等静压等传统的粉末冶金手段,本公开提供的方法具有较好的复杂形状零件的成形能力,能够完成复杂形状零件的近终成形制造,也为工程设计人员提供了更大的设计自由度。

附图说明

25.为了更完整地理解本公开及其优势,现给出附图的具体描述,其中:

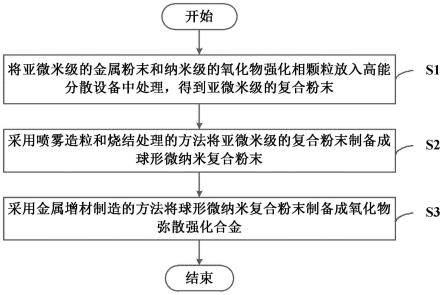

26.图1为依照本公开实施例的制备氧化物弥散强化合金的方法流程图。

27.图2为图1所示的制备氧化物弥散强化合金的工艺流程示意图。

28.图3为依照本公开实施例的制备氧化物弥散强化合金的过程中得到的球形微纳米复合粉末的低倍sem图像。

29.图4为图3所示的球形微纳米复合钼粉表面的高倍sem图像,表面包覆的颗粒为纳米la2o3颗粒。

具体实施方式

30.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本公开实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

31.本公开中,术语“粉末”表示若干“粉末颗粒”的集合体,“粉末颗粒”为粉末的基本单元,粉末的粒径表示若干粉末颗粒的平均粒径尺寸。“a和/或b”的含义为:满足a,或者满足b,或者同时满足a和b。

32.本公开实施例提出一种制备氧化物弥散强化合金的方法,该方法首先将亚微米级的金属粉末和纳米级的氧化物强化相颗粒共同放入高能机械分散设备中处理,得到亚微米级的复合粉末;其次采用喷雾造粒和烧结处理的方法将亚微米级的复合粉末制备成球形微纳米复合粉末;再采用金属增材制造的方法将球形微纳米复合粉末制备成氧化物弥散强化合金。所述的亚微米级的复合粉末是指,金属粉末的粒度范围是0.5~5微米,经过高能分散处理之后,在亚微米级的金属粉末颗粒的表面均匀包覆一层纳米级的氧化物颗粒。所述的

球形微纳米复合粉末是指,微米级的球形复合粉末是由亚微米级的复合粉末经过喷雾造粒和烧结处理而成,粒度范围是20~100微米,粉末颗粒的形状为球形或近球形。

33.如图1至图2所示,图1为依照本公开实施例的制备氧化物弥散强化合金的方法流程图,图2为图1所示的制备氧化物弥散强化合金的工艺流程示意图。需要注意的是,图1至图2所示仅为可以应用本公开实施例的应用场景的示例,以帮助本领域技术人员理解本公开的技术内容,但并不意味着本公开实施例不可以用于其他环境或场景。

34.在本公开实施例中,如图1至图2所示,本公开实施例的制备氧化物弥散强化合金的方法,包括如下步骤:

35.步骤s1:将亚微米级的金属粉末和纳米级的氧化物强化相颗粒放入高能分散设备中处理,得到亚微米级的复合粉末;

36.在本步骤中,是利用高能分散设备中转子的高速旋转和旋转产生的高速气流,带动亚微米级的金属粉末和纳米级的氧化物强化相颗粒发生相互碰撞和剪切作用,从而解开纳米级的氧化物强化相颗粒的自然团聚,同时实现纳米级的氧化物强化相颗粒在亚微米级的金属粉末表面的均匀包覆,得到亚微米级的复合粉末。

37.其中,所述亚微米级的金属粉末为金属单质粉或金属合金粉,化学成份为钨基、钼基、铁基、钴基、镍基、钛基、铜基以及铝基中的至少一种,粒度范围为0.5~5微米,粉末颗粒的形状为球形或近球形。所述纳米级的氧化物强化相颗粒,化学成份为al2o3、tho2、la2o3、y2ti2o7、y2o3、tio2、zrh2、yh3、b4c、tic以及tin中的至少一种,粒度范围为5-50纳米。所述高能分散设备包括研磨腔和转子,所述研磨腔的气氛为氩气或氮气,所述转子的转速至少为104转/分钟。所述亚微米级的复合粉末,金属粉末的粒度范围是0.5~5微米。

38.步骤s2:采用喷雾造粒和烧结处理的方法将亚微米级的复合粉末制备成球形微纳米复合粉末,具体包括:

39.步骤s21:将亚微米级的复合粉末与液体及有机粘结剂充分混合并搅拌均匀,制备成金属粉体浆料;

40.在本步骤中,所述液体采用去离子水、甲醇、乙醇或异丙醇;所述有机粘结剂采用聚乙烯醇、乙基纤维素或金属矿粉造粒粘结剂;所述金属粉体浆料中,亚微米级的复合粉末与液体的重量比为20%~200%,有机粘结剂与亚微米级的复合粉末的重量比为1%~10%。

41.步骤s22:使用喷雾造粒机对金属粉体浆料进行喷雾干燥,得到纳米强化相颗粒在微米球形金属粉末内部表面均匀分布的微米级的球形复合粉末;

42.在本步骤中,所述喷雾造粒过程,干燥空气的进口温度为250~450摄氏度,出口温度为80~150摄氏度。所述微米级的球形复合粉末的粒度范围为20~100微米,粉末颗粒的形状为球形或近球形,所述喷雾造粒机为离心喷雾造粒机或者压力喷雾造粒机。

43.步骤s23:使用气氛烧结炉对微米级的球形复合粉末进行烧结,去除球形复合粉末中的有机粘结剂,并在球形复合粉末中的各亚微米颗粒之间形成特定大小的烧结颈,得到具有一定强度的增材制造用球形微纳米复合粉末;

44.在本步骤中,所述使用气氛烧结炉对微米级的球形复合粉末进行烧结的步骤中,所述烧结过程使用的保护气氛为氩气,温度为400~1000摄氏度,保温时间为2小时~10小时。所述球形微纳米复合粉末是由亚微米级的复合粉末经过喷雾造粒和烧结处理而形成,

粒度范围是20~100微米,粉末颗粒的形状为球形或近球形。

45.步骤s3:采用金属增材制造的方法将球形微纳米复合粉末制备成氧化物弥散强化合金;

46.在本步骤中,采用金属增材制造设备将球形微纳米复合粉末打印成形为最终产品,即氧化物弥散强化合金;所述金属增材制造设备为送粉式或铺粉式金属增材制造设备,所述增材制造的加工工艺参数应根据复合粉末的材料而决定。

47.下面以具体实施例来详细介绍采用本公开提供的制备氧化物弥散强化合金的方法制备氧化物弥散强化合金的过程,本实施例用于钼基氧化物弥散强化合金的制备。

48.以0.8~2微米粒径范围内的纯钼粉和20~30nm的la2o3颗粒为原料,以质量百分比98%的纯钼粉、2%的la2o3颗粒为成分配比取料,将上述混合粉末投入高能分散设备,向高能分散设备的研磨腔中通入氩气作为保护气氛,设置研磨腔的气体压力为3.0mpa,设置转子的转速为20000转每分钟,处理2小时后得到纳米la2o3颗粒均匀包覆在纯钼粉粉末颗粒表面的亚微米级的复合钼粉。将亚微米级的复合钼粉与乙醇和聚乙烯醇共同混合并充分搅拌、混合均匀,得到金属粉体浆料。使用喷雾干燥机对金属粉体浆料进行造粒,设置送料速率为25ml/min,设置喷雾气压为0.3mpa,设置干燥温度为180摄氏度,得到微米级的复合钼粉。使用烧结炉对上述微米级的复合钼粉进行烧结处理,烧结气氛为氩气,烧结过程为依次在300、500、900摄氏度三个温度点分别保温2h,促进作为粘结剂的聚乙烯醇充分分解和挥发,得到具有一定强度的增材制造用的微纳米复合球形钼粉。使用铺粉式金属增材制造设备将上述微纳米复合球形钼粉制造成形,得到钼基氧化物弥散强化合金的零件。

49.图3为依照本公开实施例的制备氧化物弥散强化合金的过程中得到的球形微纳米复合钼粉的低倍sem图像。

50.图4为图3所示的球形微纳米复合钼粉表面的高倍sem图像,表面包覆的颗粒为纳米la2o3颗粒。

51.使用扫描电子显微镜对上述实例制备得到的微纳米复合钼粉进行形貌观察,由图3和图4可知,采用上述制备方法得到的微纳米复合钼粉中,粉末颗粒保持为球形或近球形,纳米颗粒在亚微米的钼粉颗粒表面没有形成明显的宏观团聚体,且由于粉末颗粒内部包含大量亚微米的钼粉,表面积比粒径相近的实心粉末颗粒的表面积更大,因此能够承载更大的体积数量密度的氧化物颗粒,在一定程度上有利于钼基氧化物弥散强化合金性能的提高,因此本方法能够实现预定的有益效果。

52.综上所述,本实施例提供了一种制备氧化物弥散强化合金的方法,使用金属增材制造的方式,熔池的体积小,熔池的凝固速度快,制备得到的氧化物弥散强化合金组织中的氧化物颗粒,具有粒径较小、体积数量密度大、分布比较弥散的特点,且由于金属增材制造的特点,本方法具有较好的复杂形状零件的成形能力。

53.至此,已经结合附图对本公开进行了详细描述。依据以上描述,本领域技术人员应当对本公开有了清楚的认识。

54.需要说明的是,在附图或说明书正文中,未绘示或描述的实现方式,均为所属技术领域中普通技术人员所知的形式,并未进行详细说明。除非存在技术障碍或矛盾,本公开的上述各种实施方式可以自由组合以形成另外的实施例,这些另外的实施例均在本公开的保护范围中。

55.除非有所知名为相反之意,本说明书及所附权利要求中的数值参数是近似值,能够根据通过本公开的内容所得的所需特性改变。具体而言,所有使用于说明书及权利要求中表示组成的含量、反应条件等等的数字,应理解为在所有情况中是受到「约」的用语所修饰。一般情况下,其表达的含义是指包含由特定数量在一些实施例中

±

10%的变化、在一些实施例中

±

5%的变化、在一些实施例中

±

1%的变化、在一些实施例中

±

0.5%的变化。

56.此外,除非特别描述或必须依序发生的步骤,上述步骤的顺序并无限制于以上所列,且可根据所需设计而变化或重新安排。并且上述实施例可基于设计及可靠度的考虑,彼此混合搭配使用或与其他实施例混合搭配使用,即不同实施例中的技术特征可以自由组合形成更多的实施例。

57.当然,根据实际需要,本公开还可以包含其他的部分,由于同本公开的创新之处无关,此处不再赘述。

58.类似地,应当理解,为了精简本公开并帮助理解各个公开方面中的一个或多个,在上面对本公开的示例性实施例的描述中,本公开的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本公开要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如下面的权利要求书所反映的那样,公开方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本公开的单独实施例。

59.此外,在附图或说明书描述中,相似或相同的部分都使用相同的图号。说明书中示例的各个实施例中的技术特征在无冲突的前提下可以进行自由组合形成新的方案,另外每个权利要求可以单独作为一个实施例或者各个权利要求中的技术特征可以进行组合作为新的实施例。再者,附图中未绘示或描述的元件或实现方式,为所属技术领域中普通技术人员所知的形式。

60.虽然结合附图对本公开进行了说明,但是附图中公开的实施例旨在对本公开优选实施方式进行示例性说明,而不能理解为对本公开的一种限制。附图中的尺寸比例仅仅是示意性的,并不能理解为对本公开的限制。

61.虽然本公开总体构思的一些实施例已被显示和说明,本领域普通技术人员将理解,在不背离本总体公开构思的原则和精神的情况下,可对这些实施例做出改变,本公开的范围以权利要求和它们的等同物限定。

62.以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。