1.本技术涉及浇铸设备的技术领域,尤其是涉及一种炼钢可移动烟尘收集浇铸平台。

背景技术:

2.在进行钢锭的浇铸时,通常是利用桁车等设备将装有熔化的金属的钢包移动至砂型模上方,之后将熔化的金属倒入砂型模内完成浇铸,在浇铸完成一个砂型模之后,会利用桁车再移动至另一砂型模的上方,进行另一砂型模的浇铸。

3.但是在浇铸过程中会产生大量的烟气,目前的处理方式是采用顶吸或者侧吸的固定方式捕捉烟气,但是顶吸还是侧吸均距离钢包及砂型模的浇铸口的距离较大,使得烟气在上升过程中扩散,难以收集。

4.因此需要提出一种新的技术方案来解决上述问题。

技术实现要素:

5.为了使浇铸过程中产生的烟气的收集效率更高,本技术提供一种炼钢可移动烟尘收集浇铸平台。

6.本技术提供的一种炼钢可移动烟尘收集浇铸平台,采用如下技术方案:一种炼钢可移动烟尘收集浇铸平台,包括用于承载并移动钢包的浇铸支架及用于吸收烟气的吸尘机构,所述吸尘机构包括能够移动的吸尘支架、设置于吸尘支架上的吸尘罩及用于驱动空气流动的吸尘装置,所述吸尘装置的进气口与吸尘罩内腔连通,所述吸尘罩的开口朝向钢包开口,所述吸尘支架及浇铸支架相互分离。

7.通过采用上述技术方案,在将钢包放置于浇铸支架上之后,将吸尘支架朝向浇铸支架移动从而使吸尘罩移动至钢包上方,此时吸尘罩更加靠近钢包及砂型模的开口,从而缩短烟气进入吸尘罩的距离,使烟气可以更好的被吸尘罩吸取。

8.可选的:所述浇铸支架及吸尘支架下方同时设置有导轨,所述浇铸支架及吸尘支架皆设置于导轨上移动。

9.通过采用上述技术方案,利用导轨对浇铸支架及吸尘支架的移动进行导向,使两者的移动保持同向,从而使吸尘罩和钢包的上端更易对齐,沉入使吸取烟气的过程不易受到影响。

10.可选的:所述吸尘罩下方设置有延伸机构,所述延伸机构包括伸缩管及引导伸缩管移动的若干导向杆,所述导向杆下端均与伸缩管的下端固定,所述导向杆的上端穿设于吸尘罩并与吸尘罩滑移连接,所述伸缩管的上端开口与吸尘罩的开口固定。

11.通过采用上述技术方案,利用伸缩管使钢包的开口位于伸缩管的内部,同时进一步缩短伸缩管与砂型模的距离,减少烟气的扩展,增加烟气的收集率。

12.可选的:所述导向杆皆设置于伸缩管的内腔,所述导向杆的侧壁能够与伸缩管的内壁抵接。

13.通过采用上述技术方案,利用导向杆对伸缩管的伸缩方向进行导向,使伸缩管在舒张之后其仍能保持竖直状态,不易与钢炉接触而损坏。

14.可选的:所述吸尘罩上端还设置有带动导向杆竖向移动的移动机构,所述移动机构包括竖向滑移于吸尘罩上的齿条、转动连接于吸尘罩上端的齿轮及带动齿轮转动的移动电机,所述齿轮同轴固定于移动电机的输出轴上,所述齿轮与齿条啮合,所述导向杆的上端与齿条的上端连接。

15.通过采用上述技术方案,利用移动电机调动齿条竖向移动,从而带动导向杆同步位移,此时伸缩管在移动的过程中不易产生弯曲,可保持竖直的状态,从而使烟气的收集不易受到影响。

16.可选的:所述吸尘支架上滑移设置有限位件,所述限位件的移动方向垂直于齿条的移动方向,所述齿条侧壁靠近下端位置设置有限位槽,所述限位件一端能够插置于限位槽内。

17.通过采用上述技术方案,在延伸管未移动至钢包上方时,伸缩管保持收缩的状态,从而在吸尘罩水平移动的过程中不会出现伸缩管伸长而与钢包碰撞的情况的发生,使该设备的使用过程更加安全、稳定。

18.可选的:所述吸尘支架上设置有带动限位件脱离限位槽的联动机构,所述联动机构包括水平滑移于吸尘支架上的联动块、能够与浇铸支架抵接的驱动件、分别转动连接于吸尘支架上的第一连接杆及第二连接杆,所述第一连接杆及第二连接杆分别位于联动块的两侧且均与联动块连接,所述第一连接杆远离联动块的一端与限位件连接,所述第二连接杆远离联动块的一端与驱动件连接,所述吸尘支架上还设置有推动联动块朝向远离浇铸支架移动的弹性件。

19.通过采用上述技术方案,在吸尘支架靠近浇铸支架之后,驱动件与浇铸支架抵接从而反向于吸尘支架的方向移动,通过第一支杆及第二支杆的联动使限位件朝向远离浇铸支架的方向移动,从而使齿条的移动不再受到限制,齿条可在移动电机的驱动下移动。

20.可选的:所述浇铸支架上水平滑移设置有承载钢包吊耳的支撑件,所述支撑件的滑移方向垂直于浇铸支架的移动方向,所述支撑件上开设有支撑槽,所述支撑槽的侧壁上端朝向远离钢包吊耳的方向倾斜。

21.通过采用上述技术方案,利用支撑件对钢包于浇铸平台上的位置进行限定,使钢包更易与砂型模的开口对齐,从而使浇铸的过程不易受到影响。

22.综上所述,本技术包括以下至少一种有益技术效果:1、本技术通过设置可移动的吸尘罩,从而在吊装完钢包之后吸尘罩可移动至钢包的上方,从而使吸尘罩与钢包及砂型模开口的距离更短,减少烟气扩散的距离,增加烟气的收集率;2、通过可延伸的伸缩管从而使钢包的开口位于伸缩管内,从而进一步减少烟气的扩散,增加烟气的收集率。

附图说明

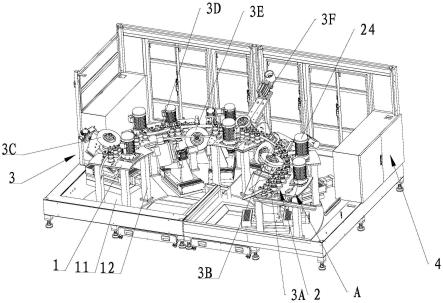

23.图1为本技术实施例的结构示意图;图2为本技术实施例用于展示吸尘机构与钢包的位置关系的示意图;

图3为图2的a部放大图;图4为图2的b部放大图;图5为本技术实施例用于展示调节钢包位置的示意图。

24.图中,1、浇铸支架;11、支撑件;111、支撑槽;12、丝杠;2、吸尘机构;21、吸尘支架;22、吸尘罩;23、吸尘装置;24、限位件;241、第一转轴;3、导轨;4、延伸机构;41、伸缩管;42、导向杆;43、限位环;44、延伸杆;5、移动机构;51、齿条;511、限位槽;52、齿轮;53、移动电机;6、联动机构;61、联动块;611、联动转轴;62、驱动件;621、第二转轴;63、第一连接杆;631、第一腰型槽;64、第二连接杆;641、第二腰型槽;65、弹性件。

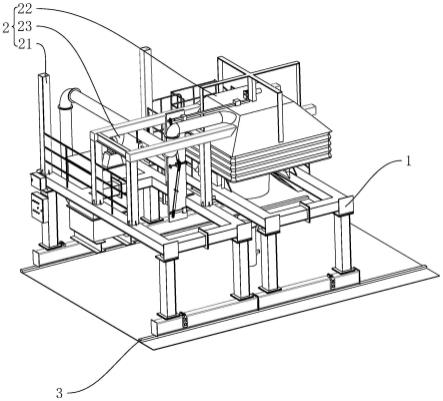

具体实施方式

25.以下结合附图对本技术作进一步详细说明。

26.本技术公开的一种炼钢可移动烟尘收集浇铸平台,如图1所示,包括用于承载并移动钢包的浇铸支架1及用于吸收烟气的吸尘机构2。吸尘机构2包括能够水平移动的吸尘支架21、设置于吸尘支架21上的吸尘罩22及用于驱动空气流动的吸尘装置23,吸尘装置23使用螺栓固定于吸尘支架21上,其进气口处通过气管与吸尘罩22连通,用于驱动空气朝向吸尘罩22内流动,从而实现烟气的收集。吸尘罩22能够移动至设置于浇铸支架1上的钢包的上方,且吸尘罩22的开口朝向钢包的开口。在钢包设置于浇铸支架1上之后,吸尘罩22在吸尘支架21的带动下移动至钢包上方,从而对钢包及浇铸过程中产生的烟气收集。

27.地面上设置有两根对浇铸支架1及吸尘支架21的移动进行导向的导轨3,浇铸支架1及吸尘支架21下方皆转动连接有若干导向轮,导向轮嵌设于导轨3上并沿导轨3移动,从而带动浇铸支架1及吸尘支架21沿同一方向移动,吸尘支架21及浇铸支架1上分别设置有带动导向轮转动的驱动电机。

28.如图2所示,由于在吸尘罩22移动至钢包上方时,吸尘罩22与钢包之间仍会存在部分间隙,因此吸尘罩22下方还设置有延伸机构4,延伸机构4包括设置于吸尘罩22下方的伸缩管41及引导伸缩管41移动的若干导向杆42,伸缩管41为铝箔复合通风管。伸缩管41的上端使用螺栓固定于吸尘罩22的开口处,且伸缩管41的通风截面与吸尘罩22的通风截面重合,伸缩管41的下端使用螺栓固定有限位环43。导向杆42的下端皆与限位环43使用螺栓固定,导向杆42的上端穿设于吸尘罩22且与吸尘罩22滑移连接,且导向杆42均位于伸缩管41的内腔,导向杆42能够与伸缩管41内腔抵接,从而对伸缩管41的伸缩方向进行导向,同时也对伸缩管41的通风截面的形状进行限定,使空气从伸缩管41内流过的过程不易受到影响。

29.如图2和图3所示,吸尘罩22的上端还设置有带动伸缩管41收缩及舒张的移动机构5,移动机构5包括竖向滑移于吸尘罩22上的齿条51、转动连接于吸尘罩22上端的齿轮52及带动齿轮52转动的移动电机53,齿轮52同轴固定于移动电机53的输出轴上,且齿轮52与齿条51啮合。导向杆42的上端同时固定有延伸杆44,延伸杆44远离导向杆42的位置均与齿条51的上端固定连接,从而在齿条51竖向移动的过程中带动导向杆42移动,进而实现伸缩管41的舒张及收缩。

30.如图3所示,由于在吸尘罩22还未移动至钢包上端时,需要使伸缩管41保持收缩的状态,此时需要对齿条51的位置进行限定。因此吸尘支架21上水平滑移连接有限位件24,限位件24的移动方向平行于吸尘支架21的移动方向,齿条51靠近吸尘支架21的侧壁下端开设

有限位槽511,限位件24能够插置于限位槽511内,从而对齿条51的竖向移动进行限制,从而在需要保持伸缩管41收缩状态时,伸缩管41的状态不易产生变化。

31.如图4所示,吸尘支架21上还设置有自动带动限位件24移动的联动机构6,联动机构6包括水平滑移于吸尘支架21上的联动块61、能够与浇铸支架1抵接的驱动件62、分别转动老连接于吸尘支架21上的第一连接杆63及第二连接杆64,第一连接杆63及第二连接杆64分别位于联动块61的上下两侧。第一连接杆63的两端均开设有平行于其长度方向的第一腰型槽631,限位件24上螺纹连接有第一转轴241,第一转轴241穿设于第一连接杆63一端的第一腰型槽631内,联动块61上螺纹连接有联动转轴611,联动转轴611穿设于第一连接杆63另一端的第一腰型槽631内。第二连接杆64的两端均开设有平行于其长度方向的第二腰型槽641,驱动件62上螺纹连接有第二转轴621,第二转轴621穿设于第二连接杆64一端的第二腰型槽641内,联动块61上的联动转轴611穿设于第二连接杆64另一端的第二腰型槽641内。吸尘支架21上还设置有推动联动块61朝向远离浇铸支架1的方向移动的弹性件65,弹性件65为压缩弹簧,弹性件65的一端与联动块61靠近浇铸支架1的侧壁抵接,弹性件65的另一端与吸尘支架21抵接。在吸尘支架21朝向浇铸支架1移动时,驱动件62与浇铸支架1抵接从而停止移动,带动联动块61朝向浇铸支架1方向移动,进而带动限位件24朝向远离齿条51的方向移动,使限位块不再对齿条51的移动进行限制,从而实现限位件24的自动移动。

32.如图4所示,由于在利用桁车将钢包转移至浇铸支架1上的过程中,桁车勾持于钢包上的吊钩会发生晃动,此时会导致钢包难以完全吊装至预定的放置位置,同时砂型模放置的位置也会产生移动误差。因此浇铸支架1上水平滑移有两个承载钢包吊耳的支撑件11,支撑件11的滑移方向垂直于浇铸支架1的移动方向,浇铸支架1上转动连接有两根丝杠12,两根丝杠12分别穿过一个支撑件11并与支撑件11螺纹连接。支撑件11上皆开设有支撑槽111,支撑槽111将支撑件11垂直于浇铸支架1移动方向的两个侧壁贯穿,同一支撑件11的支撑槽111呈竖直的两个侧壁上端朝向相互远离的方向倾斜。浇铸支架1上还设置有便于人员上下及观察钢包放置位置的爬梯,在将钢包移动至支撑件11上时,吊耳与支撑槽111呈倾斜的侧壁抵接,从而在支撑槽111侧壁的引导下移动至支撑槽111内,从而对钢包的吊装位置进行限定,同时在砂型模的位置发生变化之后,通过调节支撑件11的位置从而使钢包仍能够与砂型模的开口对齐。

33.本实施例的实施原理为:在放置好砂型模之后,通过丝杠12调节支撑件11的位置,完成支撑件11的位置的调节之后通过桁车将钢包吊装至支撑件11上,将吸尘支架21朝向浇铸支架1靠近至两者接触,在吸尘支架21移动的过程中驱动件62与浇铸支架1抵接从而反向于吸尘支架21的移动方向,驱动件62通过第一连接杆63及第二连接杆64的配合带动限位件24朝向远离浇铸支架1的方向移动,使限位件24脱离与齿条51的连接,使齿条51下移从而带动伸缩管41下移,使伸缩管41的下端罩设于钢包上并使钢包的上半部分位于伸缩管41内,之后将吸尘支架21及浇铸支架1同时移动至砂型模上进行浇铸。

34.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。