1.本发明涉及除镁剂制备领域,尤其涉及一种再生铝用除镁剂、制备方法及其使用方法。

背景技术:

2.再生铝是由废旧铝及废铝合金或含铝的废料经重新熔化、精炼和净化后得到的铝合金,是金属铝的重要来源。再生铝原料来源复杂,主要是工业上的折旧废铝件及铝加工过程中产生的废铝料,杂质含量高,成分复杂。如何有效去除再生铝中的杂质以及有效控制其成分是决定再生铝产品质量的最关键点。

3.目前再生铝生产的压铸铝合金(adc12、yzalsi9cu4等)的成分中镁含量要求≤0.3%,zl102等牌号铝合金中镁的含量≤0.1%,而易拉罐作为再生铝中的降锌、降铁料,其罐盖和拉环主要为5系铝合金,镁含量较高,使用时易导致铝液中镁含量超标。

4.针对再生铝行业中杂质含量高、镁含量超标的问题,目前行业中的现有除镁剂通常采用氟盐、氯盐原料混合而成,其水分控制不严禁,产品比重轻,松装密度一般为1.1~1.2g/cm3,使用效果基本在十除一(10kg除镁剂除1kg镁),且精炼效果较差,除镁后须再次进行熔剂精炼处理,额外增加生产工时。

技术实现要素:

5.本发明的目的在于提供一种再生铝用除镁剂、制备方法及其使用方法,具有除镁效果强,用量少,除气除渣效果好的优点,同时使用相同量的除镁剂后不需再次喷粉精炼,有效节省生产工时的作用。

6.为实现上述目的,本发明采用的一种再生铝用除镁剂,按配方重量百分比为:

7.氟硅酸钠45~55%;氟化铝5~15%;六氯乙烷5~15%;氯化铵3~12%;氟化钙0~5%;其余补充氯化钾至100%。

8.本发明还提出一种采用上述所述的再生铝用除镁剂的制备方法,包括如下步骤:

9.将上述原料置于烘干机中充分烘干;

10.再将烘干后的原料按配方加入球磨搅拌机中,经球磨搅拌均匀后出料;

11.将球磨均匀的料加入造粒机中造粒,并筛选出0.5~2mm粒径的颗粒;

12.粒径要求外的颗粒重新进入造粒机中造粒并筛选;

13.将符合要求的熔剂进行密封包装。

14.其中,所述熔剂的合格产品的密度在1.28~1.35g/cm3。

15.本发明还提出一种再生铝用除镁剂的使用方法,采用上述所述的再生铝用除镁剂,包括如下步骤:

16.测定再生铝液中镁含量超标量,按六除一的比例计算所需除镁剂重量;

17.检测配置炉中铝液温度;

18.开启精炼机,将所需的除镁剂加入罐内,开始喷粉;

19.将熔剂均匀喷吹至熔体中下部,喷粉完成后静置并扒渣,并检查成分是否合格。

20.其中,所述熔剂使用时的铝液温度控制在700~750℃。

21.其中,开始喷粉时的惰性气体压力控制在0.05~0.2mpa。

22.其中,开始喷粉时的喷粉速度控制在1~2kg/min。

23.其中,所述惰性气体选用氮气或氩气。

24.其中,在将熔剂均匀喷吹至熔体中下部的步骤中:控制铝液液面翻腾高度不超过10cm。

25.本发明的一种再生铝用除镁剂、制备方法及其使用方法,通过以氟盐、氯盐等为原料,通过烘干、球磨搅拌、造粒筛选等工艺生产的除镁剂的成分更均匀,产品密度更大,与铝液的反应更为剧烈、反应时间更持久,具有良好的除镁、除气、除渣的效果;同时本发明提供一种适宜再生铝用除镁剂的使用方法,充分发挥本产品的优点和效果。本发明的除镁效果能达到四至六除一(4~6kg除镁剂除1kg镁),较行业现有产品提升约40~60%,显著降低客户的使用量,同时除气除渣效果显著,使用相同量的除镁剂后不需再次喷粉精炼,有效节省生产工时约0.5~1h。

附图说明

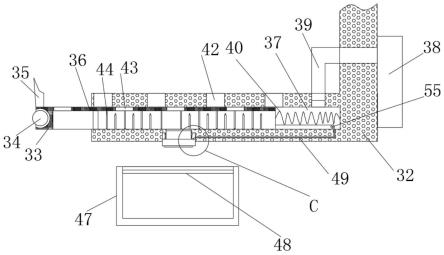

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1是本发明的再生铝用除镁剂的制备方法的流程图。

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

29.请参阅图1,本发明提供了一种再生铝用除镁剂,按配方重量百分比为:

30.氟硅酸钠45~55%;氟化铝5~15%;六氯乙烷5~15%;氯化铵3~12%;氟化钙0~5%;其余补充氯化钾至100%。

31.本发明还提出一种采用上述所述的再生铝用除镁剂的制备方法,包括如下步骤:

32.将上述原料置于烘干机中充分烘干;其中,利用烘干机首先将各原料烘干,能够给有效去除原料中存留的水分,为后续球磨做准备;

33.再将烘干后的原料按配方加入球磨搅拌机中,经球磨搅拌均匀后出料;通过将各类原料混合加入球磨机,利用球磨机对原料进行球磨的同时,还能够使得原料混合均匀,节省了原料混合步骤;

34.将球磨均匀的料加入造粒机中造粒,并筛选出0.5~2mm粒径的颗粒;通过在造粒机实现造粒,并且设置0.5~2mm的筛板供颗粒通过,以此统一粒径,保证颗粒料的品质均一性。

35.粒径要求外的颗粒重新进入造粒机中造粒并筛选;以此有利于将不合粒径要求的颗粒进行回收,制备出符合粒径要求的颗粒,以此能够节约生产制造成本。

36.将符合要求的熔剂进行密封包装,通过对熔剂进行密封包装,能够有效隔绝空气,避免空气对熔剂造成氧化,影响熔剂功效及品质。

37.其中,所述熔剂的合格产品的密度在1.28~1.35g/cm3。在熔剂制造完成后和需要密封包装前,需要对其产品的密度进行检测,并且密度需要控制在1.28~1.35g/cm

3,

以此有利于确保熔剂功效。

38.本发明还提出一种再生铝用除镁剂的使用方法,采用上述所述的再生铝用除镁剂,包括如下步骤:

39.测定再生铝液中镁含量超标量,按六除一的比例计算所需除镁剂重量;通过测试判定再生铝液中镁含量,进而根据比例加入除镁剂,以此防止添加多余的除镁剂,造成原料浪费,成本增加。

40.检测配置炉中铝液温度;

41.开启精炼机,将所需的除镁剂加入罐内,开始喷粉;

42.将熔剂均匀喷吹至熔体中下部,喷粉完成后静置并扒渣,并检查成分是否合格。

43.所述熔剂使用时的铝液温度控制在700~750℃。通过对炉中铝液温度进行范围控制,并且该范围在经过试验后,确定为铝液温度控制的最佳范围,有利于对再生铝液中镁含量的去除。

44.开始喷粉时的惰性气体压力控制在0.05~0.2mpa。开始喷粉时的喷粉速度控制在1~2kg/min。通过对惰性气体的压力控制以及喷粉速度的控制,能够确保喷粉更好的附着在熔体中下部。

45.所述惰性气体选用氮气或氩气。

46.在将熔剂均匀喷吹至熔体中下部的步骤中:控制铝液液面翻腾高度不超过10cm。通过对铝液液面翻腾高度的控制,能够有利于对喷粉质量的控制。

47.将上述原料置于烘干机中充分烘干的步骤中:保证水分≤0.25%。

48.在经球磨搅拌均匀后出料的步骤中:球磨时间为30min。

49.在喷粉完成后静置的步骤中:静置时间为10~20min。

50.实施例1:

51.一种再生铝用除镁剂及其使用方法,其成分配比为:氟硅酸钠52%;氟化铝10%;六氯乙烷10%;氯化铵5%;氟化钙3%;氯化钾20%。

52.其制备工序主要包括:

53.s1:将原料置于烘干机中充分烘干,保证水分≤0.25%;

54.s2:将烘干后的原料按配方要求加入球磨搅拌机中,经30min球磨搅拌均匀后出料;

55.s3:将球磨均匀的料加入造粒机中造粒,上层筛网设置为2mm,下层筛网设置为0.5mm,并筛选出符合粒径要求的颗粒;

56.s4:粒径要求外的颗粒重新进入造粒机中造粒并筛选;

57.s5:检测产品密度为1.31g/cm3,将符合要求的熔剂进行密封包装,每包净重1kg。

58.在600kg的坩埚炉中再生铝配置的zl102铝液中使用(含镁量要求≤0.1%),其具

体使用方法如下:

59.测定配料完成后的铝液成分,实际铝液重量约570kg,其含镁量为0.216%,理论需除镁0.66kg以上,准备3kg除镁剂;

60.检测配置炉中铝液温度738℃;

61.开启精炼机,将所需的除镁剂加入罐内,开始喷粉,喷粉压力控制在0.05mpa;

62.将熔剂均匀喷吹至熔体中下部,控制液面翻腾高度不超过10cm,喷粉时间3分钟;

63.喷粉完成后静置20min后扒渣,坩埚中心向下1/2处取样进行检测,

64.炉前浇锭检测针孔度达到1级,镁含量为0.095%,实际除镁0.69kg,除镁效率为4.34kg除镁剂除1kg镁,满足要求后取水铸锭。

65.以此解决针对再生铝行业中杂质含量高、镁含量超标的问题,以及目前行业中的现有除镁剂通常采用氟盐、氯盐原料混合而成,其水分控制不严禁,产品比重轻,松装密度一般为1.1~1.2g/cm3,使用效果基本在十除一(10kg除镁剂除1kg镁),且精炼效果较差,除镁后须再次进行熔剂精炼处理,额外增加生产工时的问题。

66.实施例2:

67.一种再生铝用除镁剂及其使用方法,其成分配比为:氟硅酸钠55%;氟化铝10%;六氯乙烷10%;氯化铵5%;氟化钙5%;氯化钾15%。

68.其制备工序主要包括:

69.s1:将原料置于烘干机中充分烘干,保证水分≤0.25%;

70.s2:将烘干后的原料按配方要求加入球磨搅拌机中,经30min球磨搅拌均匀后出料;

71.s3:将球磨均匀的料加入造粒机中造粒,上层筛网设置为2mm,下层筛网设置为0.5mm,并筛选出符合粒径要求的颗粒;

72.s4:粒径要求外的颗粒重新进入造粒机中造粒并筛选;

73.s5:检测产品密度为1.32g/cm3,将符合要求的熔剂进行密封包装,每包净重5kg。

74.在25吨容量的再生铝配置炉中进行使用,其具体使用方法如下:

75.测定配料完成后的铝液成分(adc12,含镁量要求≤0.3%),实际铝液重量约25吨,其含镁量为0.332%,理论需除镁7.7kg以上,准备60kg除镁剂;

76.检测配置炉中铝液温度716℃;

77.开启精炼机,将所需的除镁剂加入罐内,开始喷粉,喷粉压力控制在0.14mpa;

78.将熔剂均匀喷吹至熔体中下部,控制液面翻腾高度不超过10cm,喷粉时间30分钟;

79.喷粉完成后静置15min后扒渣,炉门中心向内1/2半径处熔体中部取样检测;

80.炉前浇锭检测针孔度达到二级,镁含量为0.290%,实际除镁10.53kg,除镁效率为5.7kg除镁剂除1kg镁,满足要求后放水铸锭。

81.综上所述,通过以氟盐、氯盐等为原料,通过烘干、球磨搅拌、造粒筛选等工艺生产的除镁剂的成分更均匀,产品密度更大,与铝液的反应更为剧烈、反应时间更持久,具有良好的除镁、除气、除渣的效果;同时本发明提供一种适宜再生铝用除镁剂的使用方法,充分发挥本产品的优点和效果。本发明的除镁效果能达到四至六除一(4~6kg除镁剂除1kg镁),较行业现有产品提升约40~60%,显著降低客户的使用量,同时除气除渣效果显著,使用相同量的除镁剂后不需再次喷粉精炼,有效节省生产工时约0.5~1h。

82.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。