1.本发明实施例涉及研磨装置及研磨方法。

背景技术:

2.最近,随着诸如手机(mobile phone)、pda(个人数字助理)、计算机、大型tv的各种电子设备的发展,对可应用于其的平面显示装置的要求逐渐增加。这种平面显示装置目前有lcd(liquid crystal display:液晶显示装置)、oled(organic light emitting diodes:有机发光二极管)等。

3.这种平面显示装置等使用的基板一般以增加了强度的钢化玻璃材质制作,但尽管如此,在原板(mother glass)上利用刀轮(wheel)截断的过程中,由于机械切割工艺而在切割面发生细小裂隙等,因而存在其强度下降的问题。

4.特别是这种细小裂隙等主要沿着截断的基板的边线发生,利用诸如砂轮的装备对所发生的细小裂隙等进行研磨(grinding)处理,从而增强边线的强度。但最近基板的厚度逐渐变薄,边线的强度问题进一步突显,为了解决这种问题,在研磨工序后通过另外的抛光(polishing)工序进一步增强边线的强度。

5.以往通常在研磨工序后进行抛光工序,而在研磨工序时,即使为了均匀研磨边线而恒定地移动磨轮,也会由于基板的定位误差、视觉照相机的定位误差等而存在边线研磨不均匀的问题,因此,在作为后续工序的抛光工序中存在边线抛光不均匀的问题。

6.另外,由于在向研磨部传递动力的驱动部内发生的组装负载,存在在既定力(n)以下无法执行抛光工序的问题。

技术实现要素:

7.技术课题

8.本发明的实施例提供一种研磨装置及研磨方法,使向研磨部传递线性动力时发生的组装负载减至最小,即使以很小的力也可以精密控制对研磨对象体施加的接触力。

9.技术方案

10.本发明的一实施例提供一种研磨装置,其特征在于,包括:研磨部,所述研磨部具备研磨轮部、旋转部,所述旋转部相对于所述研磨轮部的旋转中心轴向所述研磨轮部传递旋转动力;以及驱动单元,所述驱动单元控制所述研磨部的线性运动;其中,所述驱动单元包括:驱动本体部,所述驱动本体部产生线性动力;移动部,所述移动部引导所述研磨部的移动路径;连杆部,所述连杆部连接所述驱动本体部与所述移动部,向所述研磨部传递线性动力。

11.根据本发明一实施例,提供一种研磨方法,其特征在于,包括:输入为了研磨研磨对象体而施加于研磨部的力的设定值的步骤;驱动单元产生线性动力并传递给所述研磨部的步骤;测量研磨过程中所述研磨部与所述研磨对象体之间的接触力的步骤;比较接触力的测量值与所述设定值的步骤;以及控制所述驱动单元的驱动以使所述测量值与所述设定

值之间的差异满足既定范围以内的步骤;其中,所述驱动单元包括产生线性动力的驱动本体部、引导所述研磨部的移动路径的移动部、连接所述驱动本体部与所述移动部并向所述研磨部传递线性动力的连杆部。

12.通过以下附图、权利要求书及发明内容,前述内容之外的其他方面、特征、优点将会明确。

13.发明效果

14.根据本发明一实施例的研磨装置及研磨方法使向研磨部传递线性动力时因连杆部而发生的组装负载减至最小,具有即使以很小的力也可以精密控制对研磨对象体施加的接触力的效果。

15.另外,可以实时感测研磨部相对于研磨对象体所感受到的接触力,从而可以根据接触力的大小控制研磨部位置。

16.另外,在接触力传感器部测量研磨部因连杆而相对于研磨对象体的接触力时,使相对于x、y、z轴产生的组装负载减至最小,从而具有的效果是即使以更小的力也可以向研磨部传递线性动力,在研磨加工研磨对象体时以微小的力便可以进行控制。

17.另外,向衬套部供应气体,在衬套部与引导杆之间形成隔开空间,因而与衬套部和引导杆直接进行面接触相比,移动部移动时,因衬套部与引导杆之间的接触而造成的摩擦阻力可以减至最小。

18.另外,由于移动部发生的摩擦阻力减至最小,因而具有的效果是,即使以更小的力也可以从驱动本体部向研磨部传递线性动力,以细小的力便可以向研磨部传递线性动力。

附图说明

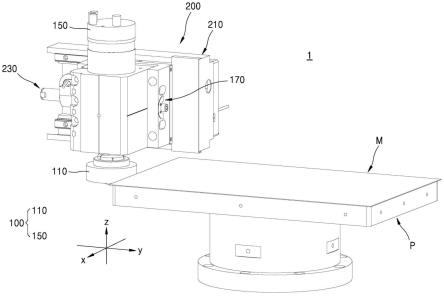

19.图1是示出根据本发明一实施例的研磨装置的立体图。

20.图2是示出根据本发明一实施例的研磨装置的主视图。

21.图3是示出根据本发明一实施例的驱动单元的立体图。

22.图4是示出根据本发明一实施例的驱动本体部的立体图。

23.图5是示出根据本发明一实施例的移动部的立体图。

24.图6是局部示出根据本发明一实施例的移动部的水平剖面图。

25.图7是示出根据本发明一实施例的连杆部的立体图。

26.图8是示出根据本发明一实施例的研磨轮部的正面剖面图。

27.图9是示出本发明的研磨部倾斜状态的侧视图。

28.图10是示出根据本发明一实施例的控制部的构成框图。

29.图11是示出根据本发明一实施例的研磨方法的顺序图。

30.附图标记

31.1:研磨装置

32.cx1、cx2、cx3:连接轴

33.g:气体

34.m:研磨对象体

35.p:研磨板

36.sa:隔开空间

37.100:研磨部

38.110:研磨轮部

39.111:轮主体

40.113:缓冲部

41.115:磨料部

42.150:旋转部

43.170:倾斜部

44.200:驱动单元

45.210:底座部

46.230:驱动本体部

47.231:第一固定部

48.233:驱动轴

49.235:致动器

50.237:驱动传递部

51.250:移动部

52.251:第二固定部

53.253:引导杆

54.255:衬套部

55.257:气体供应部

56.259:移动板

57.259a:桥部

58.270:连杆部

59.271:第一连杆

60.273:接触力传感器部

61.275:第二连杆

62.290:控制部

具体实施方式

63.本发明可以施加多样的变换,可以具有多种实施例,将在附图中示例性图示特定实施例并在发明内容中详细说明。如果参照后面与附图一同详细描述的实施例,本发明的效果和特征以及达成其的方法将会明确。但是,本发明并非限定于以下公开的实施例,可以以多样的形态体现。

64.下面参照附图详细说明本发明的实施例,当参照附图进行说明时,相同或对应的构成要素赋予相同的附图标号,省略对此的重复说明。

65.在以下实施例中,第一、第二等术语并非限定性的意义,而是用于将一个构成要素区别于其他构成要素的目的。

66.在以下实施例中,只要在文理上未明确表示不同,则单数的表达包括复数的表达。

67.在以下实施例中,包括或具有等术语,意指存在说明书中记载的特征或构成要素,不预先排除添加一个以上其他特征或构成要素的可能性。

68.在附图中,为了便于说明,构成要素的尺寸可以夸张或缩小。例如,图中示出的各构成的尺寸和厚度为了便于说明而任意显示,因而本发明并不必须限定于示出的内容。

69.在以下实施例中,x轴、y轴及z轴不限定为直角坐标系上的三轴,也可以解释为包括其的广义意义。例如,x轴、y轴及z轴既可以相互直交,也可以指称相互不直交的互不相同的方向。

70.在某个实施例可以不同地体现的情况下,特定的工序顺序也可以不同于说明的顺序地执行。例如,连续说明的两个工序既可以实质上同时执行,也可以按照与说明的顺序相反的顺序进行。

71.图1是示出根据本发明一实施例的研磨装置的立体图。图2是示出根据本发明一实施例的研磨装置的主视图。图3是示出根据本发明一实施例的驱动单元的立体图。图4是示出根据本发明一实施例的驱动本体部的立体图。图5是示出根据本发明一实施例的移动部的立体图。图6是局部示出根据本发明一实施例的移动部的水平剖面图。图7是示出根据本发明一实施例的连杆部的立体图。图8是示出根据本发明一实施例的研磨轮部的正面剖面图。图9是示出本发明的研磨部倾斜状态的侧视图。图10是示出根据本发明一实施例的控制部的构成框图。

72.参照图1至图10,根据本发明一实施例的研磨装置1可以包括研磨部100、驱动单元200。

73.根据本发明一实施例的研磨部100在旋转部150的末端部(以图1为基准的下侧)加装有研磨轮部110,所述研磨轮部110用于对配置于研磨板p的研磨对象体m进行研磨,研磨部100可以利用旋转部150而使研磨轮部110旋转并研磨研磨对象体m。

74.参照图1,根据本发明一实施例的研磨部100可以使研磨轮部110接触配置于研磨板p的研磨对象体m的侧面边(edge)并研磨。

75.参照图1、图2,根据本发明一实施例的旋转部150以主轴马达形成并能够产生旋转动力。

76.虽然图中未示出,研磨部100可以还包括:第二方向移送部(未示出),所述第二方向移送部使研磨轮部110和旋转部150向第二方向移动;第三方向移送部(未示出),所述第三方向移送部使研磨轮部110和旋转部150向第三方向移动。

77.第二方向移送部和第三方向移送部可以利用分别使研磨轮部110和旋转部150可相对于第二方向(以图1为基准的x轴方向)、第三方向(以图1为基准的z轴方向)移动的马达、液压缸或空压缸、线性致动器等产生动力。

78.其中,“第二方向”意指平行于研磨对象体m侧面的方向,在图1中可以为x轴方向。不同于此,在研磨部100研磨垂直于图1所示侧面的另一侧面的情况下,第二方向可以意指y方向。

79.即,研磨部100可以在沿着第二方向移动的同时研磨研磨对象体m的侧面,可以根据需要多样地变形实施,如可以向第三方向(以图1为基准的z轴方向)调节位置等。

80.参照图1、图2、图8、图9、图10,根据本发明一实施例的研磨部100连接于后述的驱动单元200,从驱动单元200接受动力,向研磨对象体m侧移动,产生旋转动力并执行研磨对象体m的研磨,可以包括研磨轮部110、旋转部150、倾斜部170。

81.参照图1、图2、图8、图9,根据本发明一实施例的研磨轮部110能够以旋转中心轴ax

为基准向顺时针方向或逆时针方向旋转,接受旋转部150产生的旋转动力,当与研磨对象体m接触时可以执行研磨。

82.参照图8,根据本发明一实施例的研磨轮部110可以包括相对于旋转中心轴ax进行旋转的轮主体111、配置于轮主体111的圆周面的磨料部115、配置于轮主体111与磨料部115之间的缓冲部113。

83.参照图8、图9,根据本发明一实施例的轮主体111是构成研磨轮部110的骨架的构成要素,可以以盘(disc)状形成。

84.不过,轮主体111与磨料部115结合,外周面形成轮形状,因而不是必须以盘状形成,在能够以旋转中心轴ax为基准旋转的技术思想内可以变形实施,例如以多种形状形成等。

85.参照图8,根据本发明一实施例的磨料部115是与研磨对象体m直接接触的部分,由主成分为碳化硅(sic)的磨料、主成分为聚氨酯的填料以及主成分以选自由氧化铬(cro)、氧化铈(ce20)、树脂粉(resin powder)、碳酸钙(caco3)、氧化钙(cao)、氧化铁(fe2o3)及其组合中任一种构成的光泽材质等形成。

86.参照图8,根据本发明一实施例的缓冲部113配置于轮主体111与磨料部115之间,可以以能弹性变形的材质形成。缓冲部113可以以研磨轮部110的旋转中心轴为基准沿外周形成,对研磨轮部110与研磨对象体m之间赋予既定弹力,从而可以提高研磨部100对研磨对象体m的贴紧力。

87.因此,根据本发明一实施例的研磨装置1具有可以实现高品质研磨加工的效果。

88.参照图1、图9,根据本发明一实施例的倾斜部170调节研磨轮部110的旋转中心轴ax的倾斜度,研磨部100在沿着与朝向研磨对象体m的第一方向(以图1为基准的y轴方向)交叉的第二方向(以图9为基准的x轴方向)移动的同时,研磨研磨对象体m的侧面,此时,倾斜部170可以调节研磨轮部110的旋转中心轴ax相对于第二方向(以图9为基准的x轴方向)的倾斜度。

89.根据本发明一实施例的倾斜部170可以调节倾斜度,以使研磨部100的旋转中心轴ax相对于第二方向(以图9为基准的x轴方向)的角度具有在0度至45度范围内选择的值。

90.参照图1、图2,根据本发明一实施例的研磨装置1可以在不使研磨部100倾斜的状态下执行研磨工序,以使研磨轮部110的圆周方向与研磨对象体m的侧面延伸的方向(以图1为基准的x轴方向)平行。

91.如图2所示执行研磨工序时,在研磨对象体m的研磨面上,可以与研磨对象体m侧面延伸的方向平行地形成有研磨加工线(痕迹,未示出)。

92.不同于此,如图9所示执行研磨工序时,研磨装置1可以利用倾斜部170,在使研磨部100倾斜的状态下执行研磨工序,以便在研磨轮部110的圆周方向与研磨对象体m的侧面延伸的方面(以图9为基准的x轴方向)之间具有设定的角度θ。

93.换言之,倾斜部170使研磨部100的旋转中心轴ax相对于第二方向(以图9为基准的x轴方向)倾斜既定角度θ,从而研磨轮部110可以在相对于研磨对象体m的侧面倾斜的状态下执行研磨工序。

94.因此,研磨对象体m的侧面与研磨轮部110相互接触的接触面积增加,即使使用相同的研磨轮部110,也可以最大限度提高研磨效率。

95.执行如图9所示的研磨工序时,在研磨对象体m的研磨面上可以向与研磨对象体m侧面延伸的方向交叉的方向形成有研磨加工线(痕迹,未示出)。

96.此时,研磨对象体m侧面延伸的方向与研磨加工线之间的角度可以形成得与研磨轮部110的圆周方向同研磨对象体m侧面延伸的方向(以图9为基准的x轴方向)之间的角度θ相同。

97.参照图1至图7、图9、图10,根据本发明一实施例的驱动单元200与研磨部100连接,可以控制研磨部100的线性运动,以便在研磨对象体m与研磨部100接触的面中,使相互接触的力沿着研磨进行方向均匀应用。

98.根据本发明一实施例的驱动单元200可以控制研磨部100相对于第一方向的线性运动,以使研磨部100相对于朝向研磨对象体m的第一方向(以图1为基准的y轴方向),按事先输入的设定值对研磨对象体m施加既定的力。

99.在本说明书中,“第一方向”是朝向研磨对象体m的方向(以图1为基准的y轴方向),具体地,可以与第二方向(以图1为基准的x轴方向)垂直。

100.参照图1,第一方向可以为y轴方向,第二方向可以为x轴方向,在研磨部100研磨与如图所示接触的侧面垂直的侧面时,第一方向可以为x轴方向,第二方向可以为y轴方向。

101.下面为了便于说明,将以第一方向为y轴方向、第二方向为x轴方向的情形为例进行说明。

102.参照图1至图7、图9、图10,根据本发明一实施例的驱动单元200可以包括底座部210、驱动本体部230、移动部250、连杆部270、控制部290。

103.参照图1至图3,根据本发明一实施例的底座部210供驱动本体部230和移动部250安装,与外部装置连接,可沿第二方向(以图1为基准的x轴方向)、第三方向(以图1为基准的z轴方向)移动。

104.参照图3,根据本发明一实施例的底座部210可以以板状形成,驱动本体部230的第一固定部231、移动部250的第二固定部251的位置可以被固定。

105.参照图3、图4,根据本发明一实施例的驱动本体部230产生线性动力,可以包括第一固定部231、驱动轴233、致动器235、驱动传递部237。

106.参照图3、图4,根据本发明一实施例的第一固定部231配置于底座部210,可以具备多个。在本发明中配备一对,分别连接于驱动轴233的两端部,可以固定驱动轴233的位置。

107.参照图3、图4,根据本发明一实施例的驱动轴233沿长度方向中心轴延伸形成,可以与致动器235连接并提供致动器235的线性移动路径。

108.在本发明中,驱动轴233可以以磁轴(magnet shaft)形成,可以因驱动轴233与致动器235间的相对运动而向第一方向(以图1为基准的y轴方向)移动。

109.根据本发明一实施例的驱动轴233的位置被固定,致动器235在驱动轴233上沿第一方向进行线性运动,但不限于此,可以多样变形实施,例如致动器235的位置被固定,驱动轴233在致动器235内部沿第一方向进行线性运动等。

110.根据本发明一实施例的驱动轴233和致动器235可以以线性马达(linear motor)形成。但不限于此,在能够沿着朝向研磨对象体m的第一方向(以图1为基准的y轴方向)产生线性动力的技术思想内,可以多样变形实施,例如以液压缸、空压缸、其他马达等形成等。

111.参照图4,传递根据本发明一实施例的由驱动本体部230产生的线性动力,即,随着

致动器235在驱动轴233上沿第一方向(以图4为基准的y轴方向)移动而通过连杆部270向移动部250传递线性动力,可以使移动部250,具体地,可以使与移动板259连接的研磨部100朝向在研磨对象体m上形成的研磨面移动。

112.参照图3、图4,根据本发明一实施例的驱动传递部237与致动器235连接,可以与在驱动轴233上进行线性移动的致动器235的移动联动并一同移动。

113.根据本发明一实施例的驱动传递部237与致动器235或驱动轴233中任一个连接,配置于所连接的致动器235或驱动轴233中任一个与连杆部270之间,参照图4,在本发明中,驱动轴233的位置被固定,致动器235可以在驱动轴233上移动,因而驱动传递部237可以与致动器235连接并配置于致动器235与连杆部270之间。

114.但不限于此,在致动器235的位置被固定、驱动轴233可以在致动器235内侧沿第一方向移动的情况下,可以多样变形实施,例如驱动传递部237与驱动轴233连接并配置于驱动轴233与连杆部270之间等。

115.下面如图4所示,以驱动轴233的位置被固定、致动器235在驱动轴233上移动的情形为基准进行说明。

116.参照图4,根据本发明一实施例的驱动传递部237可以在一侧与致动器235连接,在另一侧与连杆部270连接。驱动传递部237可以与连杆部270,具体地,可以与第一连杆271连接,并通过连杆部270向后述的移动部250传递线性动力。

117.参照图4,驱动传递部237可以通过第一连接构件(未设置附图标记)而与连杆部270连接,具体地,可以与第一连杆271连接,第一连接构件可以将y轴方向(以图4为基准)作为第一连接轴cx1方向而与驱动传递部237连接,将x轴方向(以图4为基准)作为第二连接轴cx2方向而与第一连杆271连接,可以使驱动传递部237与第一连杆271连接。

118.参照图3、图5、图6,根据本发明一实施例的移动部250与驱动本体部230、连杆部270连接,可以引导接受驱动本体部230产生的线性动力并移动的研磨部100的移动路径。

119.参照图3、图5、图6,根据本发明一实施例的移动部250可以包括第二固定部251、引导杆253、衬套部255、气体供应部257、移动板259。

120.参照图3、图5、图6,根据本发明一实施例的第二固定部251的位置固定于底座部210,可以配备多个。在本发明中,第二固定部251配备一对,可以分别连接于引导杆253的两端部。

121.利用根据本发明一实施例的第二固定部251固定引导杆253的位置,具有可以稳定保持引导杆253的长度方向中心轴的效果。

122.参照图3、图5、图6,根据本发明一实施例的引导杆253沿一个方向延伸形成,两端部的位置可以被固定。引导杆253的两端部位置可以分别固定于第二固定部251。

123.引导杆253的长度方向可以与第一方向(以图1为基准的y轴方向)平行形成。引导杆253的长度方向形成得与驱动本体部230产生的线性运动的方向相同,因而具有可以引导接受驱动本体部230产生的线性动力的研磨部100的移动路径的效果。

124.参照图3,引导杆253可以配备多个且并列配置。由于引导杆253配置多个,因而能够在引导杆253上移动的衬套部255也可以与此对应地配备多个。

125.引导杆253、衬套部255配备多个且并列配置,因而具有的效果是,沿引导杆253长度方向,使移动板259和连接于移动板259的研磨部100可以稳定地沿第一方向(以图1为基

准的y轴方向)移动。

126.参照图3、图5、图6,根据本发明一实施例的衬套部255能够在引导杆253上线性移动,可以与后述的移动板259连接。

127.参照图3,根据本发明一实施例的驱动本体部230产生的线性动力通过连杆部270传递给移动部250,具体地,传递给移动板259,如果线性动力传递给与研磨部100连接的移动板259,则与移动板259连接的衬套部255可以在引导杆253上移动。

128.根据本发明一实施例的衬套部255可以以能弹性变形的材质形成。

129.根据本发明一实施例的衬套部255与后述的气体供应部257连接,从气体供应部257接受气体g供应,在引导杆253的外周面与衬套部255的内周面之间可以形成隔开空间sa。

130.随着在引导杆253的外周面与衬套部255的内周面之间形成隔开空间sa,因而当接受驱动本体部230产生的线性动力并与研磨部100连接的移动部250移动时,具有可以使因引导杆253与衬套部255之间摩擦所致阻力降低到最小的效果。

131.因此,可以使移动板259和连接于移动板259的研磨部100能够沿引导杆253,沿第一方向(以图1为基准的y轴方向)稳定移动。

132.而且,可以将摩擦阻力降低到最小,即使驱动本体部230产生相对较小的线性动力(force),也可以通过连杆部270、移动部250传递给研磨部100,在利用研磨部100研磨研磨面时,具有以较小的力便可执行研磨工序的效果。

133.参照图3、图5、图6,根据本发明一实施例的气体供应部257与衬套部255连通,可以从外部向衬套部255内侧供应气体g。

134.参照图6,气体供应部257可以向衬套部255供应高压气体等气体g。通过气体供应部257而流入衬套部255内侧的气体g可以在引导杆253与衬套部255之间形成隔开空间sa,由于形成了所述隔开空间sa,具有可以使因引导杆253与衬套部255之间摩擦所致阻力降低到最小的效果。

135.而且,由于将引导杆253与衬套部255之间摩擦降低到最小,因而具有的效果是,驱动本体部230产生的线性动力不发生因摩擦等导致的损失,可以传递给移动部250和与移动部250连接的研磨部100。

136.参照图3,根据本发明一实施例的第二固定部251、引导杆253、衬套部255、气体供应部257可以配备多个,多个引导杆253的长度方向中心轴可以平行地并列配置。

137.参照图3、图5,根据本发明一实施例的移动板259与衬套部255、连杆部270及研磨部100连接,可以通过连杆部270接受从驱动本体部230产生的线性动力。

138.移动板259通过连杆部270而从驱动本体部230接受线性动力并沿第一方向移动,与移动板259连接的衬套部255在引导杆253上沿第一方向移动,因而可以稳定地获得移动路径。

139.移动板259与研磨部100连接,因而具有可使驱动本体部230产生的线性动力经连杆部270、移动部250而传递给研磨部100的效果。

140.参照图3、图5,根据本发明一实施例的移动板259以板状形成,但不限于此,可以在移动板259与研磨部100连接并可联动移动的技术思想内多样地变形实施。

141.移动板259可以具备桥部259a,所述桥部259a与后述的连杆部270连接,具体地,与

第二连杆275连接。

142.参照图3、图5,根据本发明一实施例的移动板259可以在一侧与衬套部255连接,在另一侧与连杆部270连接。移动板259具备的桥部259a可以与连杆部270连接,具体地,可以与第二连杆275连接。

143.参照图3、图5,移动板259可以通过第二连接构件(未设置附图标记)而与连杆部270连接,具体地,与第二连杆275连接,第二连接构件可以以z轴方向(以图5为基准)为第三连接轴cx3而使移动板259,具体地,使桥部259a与第二连杆275连接。

144.参照图3、图7,根据本发明一实施例的连杆部270连接驱动本体部230与移动部250,可以将驱动本体部230产生的线性动力传递给移动部250及与移动部250连接的研磨部100。

145.参照图7,根据本发明一实施例的连杆部270可以包括第一连杆271、接触力传感器部273、第二连杆275。

146.参照图4,根据本发明一实施例的第一连杆271与驱动本体部230连接,具体地,可以与驱动传递部237连接。第一连杆271可以通过第一连接构件而与驱动传递部237连接,第一连接构件可以将x轴方向(以图4为基准)作为第二连接轴cx2方向,使第一连杆271与驱动传递部237连接。

147.参照图5,根据本发明一实施例的第二连杆275可以与移动部250连接,具体地,可以与移动板259配备的桥部259a连接。第二连杆275可以通过第二连接构件而与桥部259a连接,第二连接构件可以将y轴方向(以图5为基准)作为第三连接轴cx3方向,使第二连杆275与桥部259a连接。

148.参照图3至图5、图7,根据本发明一实施例的连杆部270通过第二连接轴cx2、第三连接轴cx3而分别与驱动本体部230、移动部250连接,因此,驱动本体部230产生的线性动力传递给移动部250及连接于移动部250的研磨部100,因而具有可以使组装时产生的负载降到最小的效果。

149.参照图3,驱动本体部230,具体地,驱动传递部237和第一连接构件通过第一连接轴cx1连接,因而具有的效果是,可以使y轴方向的力矩达到最小,第一连接构件通过第二连接轴cx2而与第一连杆271连接,因而可以使x轴方向的力矩达到最小,第二连接构件通过第三连接轴cx3而与第二连杆275连接,因而可以使z轴方向的力矩达到最小。

150.即,由于连杆部270,可以使在x、y、z轴分别垂直交叉方向上产生的力矩达到最小,与驱动本体部230和移动部250直接连接相比,在接触力传感器部273测量的驱动力(线性动力)中可以使组装负载降到最小。

151.而且,随着组装负载降到最小,在将驱动本体部230产生的线性动力传递给移动部250及与移动部250连接的研磨部100时,即使产生相对较小的线性动力也可以传递,因而具有以微小的力便能够控制施加于研磨对象体m的力的效果。

152.参照图3、图7、图10,根据本发明一实施例的接触力传感器部273配置于第一连杆271与第二连杆275之间,可以测量研磨部100对研磨对象体m的力。

153.在研磨部100向与第一方向(以图1为基准的y轴方向)交叉的第二方向(以图1为基准的x轴方向)移动并研磨研磨对象体m期间,根据本发明一实施例的接触力传感器部273可以感测研磨部100与研磨对象体m之间的接触力。

154.接触力传感器部273感测研磨部100相对于研磨对象体m感受到的力,可以以测力传感器(load cell)等能够感测压力的压力传感器形成。

155.接触力传感器部273可以在研磨部100研磨研磨对象体m期间实时感测接触力,并将关于此的信息传递给控制部290。

156.参照图10,控制部290可以从接触力传感器部273实时接收关于研磨部100对研磨对象体m的接触力的信息,并控制驱动本体部230的驱动,以便施加预设的接触力。

157.可以在控制部290中预先输入并存储研磨部100向研磨对象体m施加的力的设定值,比较事先输入的设定值与在研磨工序中测量的测量值,当设定值与测量值的差异越过预设的范围时,可以向驱动本体部230传递电信号并控制驱动本体部230,以便变更研磨部100相对于第一方向(以图1为基准的x轴方向)的位置。

158.因此,具有的效果是,在与研磨对象体m的边缘相应的研磨面不平或形成弯折的情况下,可以根据驱动本体部230的驱动而调节研磨部100沿第一方向(以图1为基准的x轴方向)的位置,不管研磨面形状如何,可以使研磨部100以既定的力接触研磨对象体m并执行研磨工序,可以沿着与第一方向(以图1为基准的x轴方向)垂直交叉的第二方向(以图1为基准的y轴方向)均匀执行研磨加工。

159.对利用如上所述根据本发明一实施例的研磨装置1的研磨方法进行说明。

160.参照图11,根据本发明一实施例的研磨方法可以包括:输入为了研磨研磨对象体而施加于研磨部的力的设定值的步骤s10;驱动单元产生线性动力并传递给研磨部的步骤s20;向移动部供应气体的步骤s30;测量研磨过程中研磨部与研磨对象体之间的接触力的步骤s40;比较接触力的测量值与设定值的步骤s50;控制驱动单元的驱动以使测量值与设定值之间的差异满足既定范围以内的步骤s60。

161.参照图1至图10,根据本发明一实施例的研磨装置1可以包括研磨部100、驱动单元200。

162.在输入为了研磨对象体研磨而施加于研磨部100的力的设定值的步骤s10中,可以输入研磨部100沿第一方向(以图1为基准的y轴方向)对研磨对象体m的接触力的设定值。其中,设定值可以为常数值。

163.参照图10,在驱动单元200产生线性动力并传递给研磨部100的步骤s20中,可以根据设定值而使驱动单元200,具体地,使驱动本体部230产生线性动力,以便施加研磨部100对研磨对象体m的接触力。

164.驱动本体部230产生的线性动力可以通过连杆部270传递给移动部250,可以向与移动部250连接的,具体地,向与移动板259连接的研磨部100传递线性动力。

165.参照图3、图7,根据本发明一实施例的连杆部270可以包括第一连杆271、第二连杆275、接触力传感器部273。第一连杆271可以通过第二连接轴cx2而与第一连接构件和驱动本体部230连接,具体地,与驱动传递部237连接,第二连杆275可以通过第三连接轴cx3而与第二连接构件和移动板259配备的桥部259a连接。

166.接触力传感器部273配置于第一连杆271与第二连杆275之间,可以实时测量研磨部100对研磨对象体m的力。

167.由于连杆部270而可以使在x、y、z轴分别垂直交叉方向上产生的力矩降到最小,与驱动本体部230和移动部250直接连接相比,在接触力传感器部273测量的驱动力(线性动

力)中可以使组装负载降到最小。

168.而且,随着组装负载降到最小,在将驱动本体部230产生的线性动力传递给移动部250及与移动部250连接的研磨部100时,即使产生相对较小的线性动力也可以传递,因而具有以微小的力便能够控制施加于研磨对象体m的力的效果。

169.在驱动本体部230产生线性动力的同时,可以向驱动单元200供应气体s30。

170.具体地,气体g从外部通过气体供应部257流入衬套部255内部,在衬套部255与引导杆253之间形成有隔开空间sa,因此,在从驱动本体部230产生的线性动力传递给移动部250及与移动部250连接的研磨部100时,具有可以使移动时产生的摩擦阻力降到最小的效果。

171.参照图10,在测量研磨过程中研磨部100与研磨对象体m之间接触力的步骤s40中,连杆部270,具体地,接触力传感器部273可以实时测量研磨过程中研磨对象体m与研磨部100之间的接触力并传递给控制部290。

172.控制部290比较测量值与设定值s50,如果测量值与设定值之间的差异超过既定范围以内,则控制驱动单元200的驱动以便满足既定范围以内s60,可以调节驱动单元200,具体地,调节驱动本体部230的位置。

173.根据本发明一实施例的研磨装置1及研磨方法用于均匀研磨加工研磨对象体m的侧面,可以实时感测研磨部100因驱动单元200而对研磨对象体m感受到的接触力,并根据接触力大小控制研磨部100,具体地,控制研磨轮部110的位置。

174.另外,由于连杆部270连接驱动本体部230与移动部250,因而在接触力传感器部273测量研磨部100对研磨对象体m的接触力时,使相对于x、y、z轴产生的组装负载降到最小,因而具有的效果是,即使以较小的力也可以向研磨部100传递线性动力,在研磨加工研磨对象体m时以微小的力便可以控制。

175.另外,向衬套部255供应气体,在衬套部255与引导杆253之间形成有隔开空间sa,因而与衬套部255和引导杆253直接进行面接触相比,可以使移动部250移动时因衬套部255与引导杆253之间接触所致的摩擦阻力降到最小。

176.另外,由于移动部250产生的摩擦阻力降到最小,因而具有的效果是,即使以更小的力也可以从驱动本体部230向研磨部100传递线性动力,以微小的力便可以向研磨部100传递线性动力。

177.如上所述,本发明参考附图中图示的实施例进行了说明,但这只不过是示例性的,只要是相应技术领域的技术人员便会理解,可以由此导出多样的变形和均等的其他实施例。因此,本发明真正的技术保护范围应由附带的权利要求书的技术思想确定。

178.在实施例中说明的特定实施只是一个实施例,并非以任何方法限定实施例的范围。另外,如果没有诸如“必需的”、“重要地”等的具体描述,则可以不是为了本发明的应用而必需的构成要素。

179.在实施例的说明书(特别是权利要求书)中,术语“所述”及与之类似指示术语可以对应于单数和复数。另外,在实施例中记载范围(range)时,视为包括应用了属于所述范围的个别值的发明(如果没有与之相反的记载),等同于在发明内容中记载了构成所述范围的各个个别值。最后,如果针对构成实施例的方法的步骤明确记载了顺序或没有相反的记载,则所述步骤可以按适当的顺序进行。并非必须根据所述步骤的记载顺序限定实施例。在实

施例中,所有示例或示例性术语(例如:等等)单纯用于详细说明实施例,只要权利要求书未进行限定,则实施例的范围不由所述示例或示例性术语所限定。另外,从业人员可知,可以在追加了多样修订、组合及变更的权利要求书或其等价物的范围内,根据设计条件及因素而构成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。