金属3d打印机过程监控系统

技术领域

1.本发明涉及3d打印机领域,特别是涉及一种金属3d打印机过程监控系统。

背景技术:

2.3d打印即快速成型技术的一种,又称增材制造,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。在工业领域当中,金属3d打印可以说是先进制造发展的一个重要方向,也是3d打印技术体系中非常有潜力的技术;由于金属3d打印过程可能需要较长的时间,当金属3d打印设备出现故障时,会影响打印整个零件质量,甚至出现打印停止,导致零件报废;如果用户在单独使用金属3d打印设备时发生故障,而用户并不懂得如何排除故障,短时间内只能通过电话或网络等通信方式和厂家取得联系,以便将故障描述给厂家以获取技术支援。这种方式并不一定能使得厂家清晰地了解到设备端实际的故障情况,不能及时提供技术支持,效率偏低。

3.一般来说,传统的2d打印机的监测装置无法直接对金属3d打印机进行监控,对于传统2d打印机来说,打印原材料为纸张,一般只是显示打印机状态(正常/警报),显示故障代码来分析原因,上传的数据不会涉及纸张上打印的内容,始终是以打印机状态为监测方向,并不能实现对3d打印机的打印零件的问题跟踪与追溯。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种金属3d打印机过程监控系统,用于解决现有技术中出现的以上技术问题。

5.为实现上述目的及其他相关目的,本发明提供一种金属3d打印机过程监控系统,所述系统包括:服务器,金属3d打印设备以及用户端;其中,所述金属3d打印设备,其上安装有日志分析和监控工具,所述工具用于实时上传所述金属3d打印设备当前的3d打印日志文件;所述服务器,连接所述金属3d打印设备,用于对上传的3d打印构建日志文件进行数据处理,以获得对应所述金属3d打印设备的过程监控信息;所述用户端,连接所述服务器,用于显示所述过程监控信息,以供对所述金属3d打印设备生成的3d打印产品进行质量过程追溯。

6.于本发明的一实施例中,所述用户端包括:用户电脑端以及用户移动端。

7.于本发明的一实施例中,所述服务器包括:网站服务组件、网络应用程序、网络应用程序接口、数据库以及数据处理服务端;其中,所述网站服务组件通过所述网络应用程序接口与所述金属3d打印设备以及所述用户端的通信,来控制所述网络应用程序的访问运行。

8.于本发明的一实施例中,所述网站服务组件包括:3d打印设备访问控制模块,用于当通过所述网络应用程序接口接收到由所述金属3d打印设备发送的对应所述网络应用程序的访问请求时,运行所述网络应用程序,以供所述日志分析和监控工具访问所述网络应用程序并将3d打印日志文件推送至所述网络应用程序,以令所述服务器实时接收上传的3d

打印构建日志文件;用户端访问控制模块,用于当通过所述网络应用程序接口接收到由所述用户端发送的对应所述网络应用程序的访问请求时,运行所述网络应用程序,并通过所述网络应用程序接口在所述用户端显示所述网络应用程序的运行显示界面,以供在运行显示界面显示由所述数据处理服务端处理后得到的过程监控信息。

9.于本发明的一实施例中,所述金属3d打印设备以及所述用户端发送对应所述网络应用程序访问请求的方式包括:所述金属3d打印设备以及所述用户端通过访问对应的唯一的ip地址或全限定域名中的url地址来发送访问请求。

10.于本发明的一实施例中,所述3d打印日志文件包括:分层打印状态数据,包括:每层打印状态的所有操作的详细记录。

11.于本发明的一实施例中,所述过程监控信息包括:设备当前状态信息、设备编号信息、打印进程信息、打印设备日志推送提醒信息以及数据分析信息。

12.于本发明的一实施例中,所述设备当前状态信息包括:打印正常状态、正在准备状态、正在冷却状态、设备停止状态以及设备异常状态中的一种;所述打印进程信息包括:切片文件名称、分层打印时间和进度信息、打印高度信息、粉末剩余量信息;所述数据分析信息包括:设备打印时的状态变化曲线。

13.于本发明的一实施例中,所述状态变化曲线包括:环境温湿度曲线、氧含量曲线、成型室压力曲线以及滤芯压差曲线。

14.于本发明的一实施例中,所述分层打印时间进度信息包括:当前层数、剩余层数、已打印时间以及剩余打印时间。

15.如上所述,本发明的一种金属3d打印机过程监控系统,具有以下有益效果:本发明通过金属3d打印设备、服务器以及用户端之间的通信实现金属3d打印设备状态实时监控,本发明不仅可以降低打印过程中人工观察频次,在第一时间获取到设备状态信息更新;并且越早期发现异常,可以减少原材料的损失,打印完成后能够进行产品质量的过程追溯,不仅提高了整体工作效率,而且减少了人力物力的消耗。

附图说明

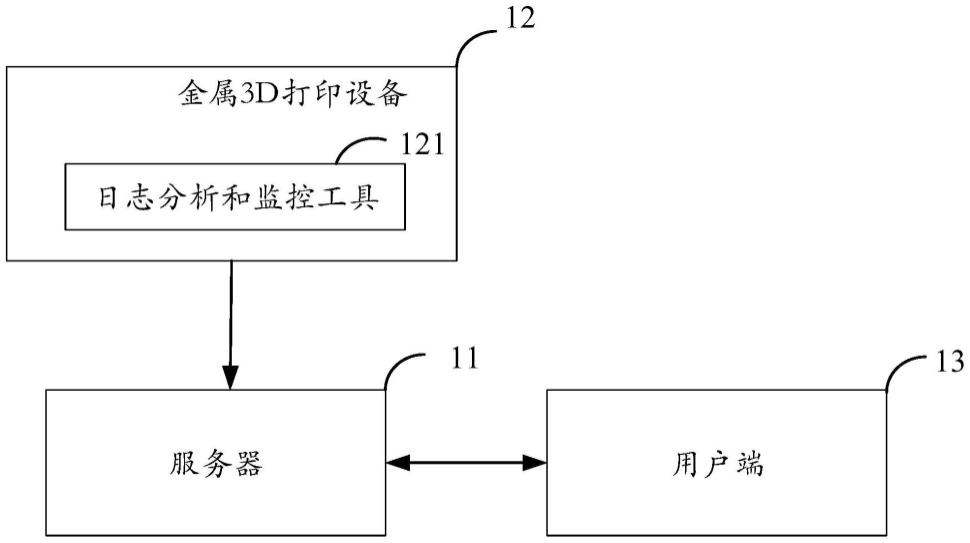

16.图1显示为本发明一实施例中的金属3d打印机过程监控系统的结构示意图。

17.图2显示为本发明一实施例中的用户电脑端与服务器通信示意图。

18.图3显示为本发明一实施例中的金属3d打印机与服务器端通信示意图。

19.图4显示为本发明一实施例中的局域网通信示意图。

20.图5显示为本发明一实施例中的外网通信示意图。

21.图6显示为本发明一实施例中的运行显示界面示意图。

22.图7显示为本发明一实施例中的金属3d打印机过程监控系统的结构示意图。

具体实施方式

23.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施

例中的特征可以相互组合。

24.需要说明的是,在下述描述中,参考附图,附图描述了本发明的若干实施例。应当理解,还可使用其他实施例,并且可以在不背离本发明的精神和范围的情况下进行机械组成、结构、电气以及操作上的改变。下面的详细描述不应该被认为是限制性的,并且本发明的实施例的范围仅由公布的专利的权利要求书所限定。这里使用的术语仅是为了描述特定实施例,而并非旨在限制本发明。空间相关的术语,例如“上”、“下”、“左”、“右”、“下面”、“下方”、

““

下部”、“上方”、“上部”等,可在文中使用以便于说明图中所示的一个元件或特征与另一元件或特征的关系。

25.在通篇说明书中,当说某部分与另一部分“连接”时,这不仅包括“直接连接”的情形,也包括在其中间把其它元件置于其间而“间接连接”的情形。另外,当说某种部分“包括”某种构成要素时,只要没有特别相反的记载,则并非将其它构成要素,排除在外,而是意味着可以还包括其它构成要素。

26.其中提到的第一、第二及第三等术语是为了说明多样的部分、成分、区域、层及/或段而使用的,但并非限定于此。这些术语只用于把某部分、成分、区域、层或段区别于其它部分、成分、区域、层或段。因此,以下叙述的第一部分、成分、区域、层或段在不超出本发明范围的范围内,可以言及到第二部分、成分、区域、层或段。

27.再者,如同在本文中所使用的,单数形式“一”、“一个”和“该”旨在也包括复数形式,除非上下文中有相反的指示。应当进一步理解,术语“包含”、“包括”表明存在所述的特征、操作、元件、组件、项目、种类、和/或组,但不排除一个或多个其他特征、操作、元件、组件、项目、种类、和/或组的存在、出现或添加。此处使用的术语“或”和“和/或”被解释为包括性的,或意味着任一个或任何组合。因此,“a、b或c”或者“a、b和/或c”意味着“以下任一个:a;b;c;a和b;a和c;b和c;a、b和c”。仅当元件、功能或操作的组合在某些方式下内在地互相排斥时,才会出现该定义的例外。

28.本发明实施例中提供一种金属3d打印机过程监控系统,本发明通过金属3d打印设备、服务器以及用户端之间的通信实现金属3d打印设备状态实时监控,本发明不仅可以降低打印过程中人工观察频次,在第一时间获取到设备状态信息更新;并且越早期发现异常,可以减少原材料的损失,打印完成后还能够进行产品质量的过程追溯,不仅提高了整体工作效率,而且减少了人力物力的消耗。

29.增材制造是典型的数字化加工过程,零件数字模型输入到3d打印设备中可以生成一个完整零件。零件质量是好是坏,则需通过工业ct、超声探伤等离线无损检测方式或拉伸、疲劳等破坏性检测方式判定,一旦出现问题则会造成人力、物力以及时间的严重浪费。金属激光增材加工过程是非常复杂的冶金过程,现行的技术手段很难确保加工工艺的可重复性和质量一致性。往往在零件不同区域、零件与零件之间、同一台设备不同批次之间,以及不同设备生产的同一零件之间存在较大的分散性。这一点极大地制约了激光增材制造的广泛应用,尤其是高附加值零部件的批量生产。因此保障金属3d打印设备零件打印过程的可追溯性是十分必要的。

30.下面以附图为参考,针对本发明的实施例进行详细说明,以便本发明所述技术领域的技术人员能够容易地实施。本发明可以以多种不同形态体现,并不限于此处说明的实施例。

31.如图1所示,展示本发明实施例中的金属3d打印机过程监控系统的结构示意图。

32.所述系统包括:服务器11,金属3d打印设备12以及用户端13;其中,

33.所述金属3d打印设备12,其上安装有日志分析和监控工具121,所述工具用于实时上传所述金属3d打印设备当前的3d打印日志文件;其中,日志分析和监控工具121目的是监测和不断更新上传3d打印日志文件;所述日志分析和监控工具121一旦安装在金属3d打印设备上,在设备开机时它就会自行启动,当作系统服务被运行。

34.所述服务器11,连接所述金属3d打印设备11,用于对上传的3d打印构建日志文件并进行数据处理,以获得对应所述金属3d打印设备的过程监控信息;

35.所述用户端13,连接所述服务器11,用于显示所述过程监控信息,以供对所述金属3d打印设备11的3d打印产品进行质量过程追溯。

36.可选的,所述服务器11包括:网站服务组件、网络应用程序、网络应用程序接口、数据库以及数据处理服务端;

37.其中,服务器11中网络服务组件作用是提供一个安全、易于管理的模块化和可扩展的平台,以可靠地托管网站、服务和应用程序。同时通过所述网络应用程序启动,经由网络应用程序接口来访问运行,并且需要数据库支持;所述数据处理服务端用于对上传的3d打印构建日志文件进行数据处理。所述网站服务组件通过所述网络应用程序接口与所述金属3d打印设备以及所述用户端的通信,来控制所述网络应用程序的访问运行。所述数据库储存有软件所需数据。

38.需要说明的是,网络服务组件可以包括中央处理单元cpu、只读存储器rom和随机存取存储器ram等元件的组件,其内部可以运行网络应用程序;网络服务组件还可以是网络服务平台或者网络控制组件等。

39.可选的,所述网站服务组件包括:

40.3d打印设备访问控制模块,用于当通过所述网络应用程序接口接收到由所述金属3d打印设备12发送的对应所述网络应用程序的访问请求时,运行所述网络应用程序,以供所述日志分析和监控工具121访问所述网络应用程序并将3d打印日志文件推送至所述网络应用程序,以令所述服务器11实时接收上传的3d打印构建日志文件;

41.为了让程序中显示来自金属3d打印设备中零件的构建信息,金属3d打印设备12需要始终保持与服务器11的通信状态;首先所述金属3d打印设备12向网络应用程序接口发送对应所述网络应用程序的访问请求,3d打印设备访问控制模块对应运行所述网络应用程序;所述日志分析和监控工具121访问所述网络应用程序并将3d打印日志文件推送至所述网络应用程序,以令所述服务器11实时接收上传的3d打印构建日志文件。

42.用户端访问控制模块,用于当通过所述网络应用程序接口接收到由所述用户端13发送的对应所述网络应用程序的访问请求时,运行所述网络应用程序,并通过所述网络应用程序接口在所述用户端13显示所述网络应用程序的运行显示界面,以供在运行显示界面显示由所述数据处理服务端处理后得到的过程监控信息。

43.所述用户端13向网络应用程序接口发送对应所述网络应用程序的访问请求,用户端访问控制模块运行所述网络应用程序,并通过所述网络应用程序接口在所述用户端13显示所述网络应用程序的运行显示界面;在运行显示界面显示由所述数据处理服务端处理后得到的过程监控信息。

44.可选的,所述用户端13包括:用户电脑端以及用户移动端。用户电脑端指的是使用电脑浏览器登陆软件系统;用户移动端指的是使用移动设备登陆软件系统。

45.可选的,所述金属3d打印设备12以及所述用户端13发送对应所述网络应用程序访问请求的方式包括:所述金属3d打印设备12以及所述用户端13通过访问对应的唯一的ip地址或全限定域名中的url地址来发送访问请求。

46.优选的,如图2所示,用户电脑端131可以看作是一台设备,通过在其电脑浏览器中输入准确的url地址来访问服务器11,这样就建立了网络应用程序与服务器之间的连接。如果金属3d打印设备12连接上服务器,那么用户就可以成功登录软件。举例来说,用户电脑端可以使用以下url来登陆网络应用程序;

47.url地址为http://《ip address》:《portnumber》*/app。

48.同样的,所属日志分析和监控工具以及用户移动端都可以通过访问唯一的ip地址或全限定域名中的url来连接服务器。金属3d打印设备12上的日志分析和监控工具可以使用以下url来登陆网络应用程序:

49.url地址为http://《ip address》:《portnumber》*/v1/api,如图3所示。

50.可选的,如果想要在软件中查看3d打印设备相关数据,则还需要在服务器11上安装数据处理服务端,数据处理过程通过网络应用程序编程接口(web api)完成,用户端能够在网络应用程序中查看到以图表形式呈现的信息。

51.可选的,用户移动端132可以通过安装移动应用程序实现与所述服务器11连接;例如可以从应用商店下载,具体取决于使用的手机系统为ios或android。

52.为了保障用户的系统安全与信息加密,客户如果定义无法从局域网外部访问服务器,则移动应用程序将只能在局域网内部工作,并且需要用户移动端132连接到与服务器11相同的网络中;如图4所示。

53.客户如果定义需要在局域网外使用该移动应用程序,就需要使用外部网络访问服务器11,与其他大多数移动应用一样,普通用户通过外部应用程序接口101将只能推送报警信息,如图5所示。

54.可选的,金属3d打印设备12是将零件切片后分层进行打印的,而且每一层包含激光扫描和刮刀铺粉两个重要过程,在这两个过程的同时,其他的元器件和运行程序也在相应配合完成。日志分析和监控工具121可以将3d打印机主机中的3d打印日志文件(log)实时传输到客户电脑端,而3d打印日志文件中包含了分层打印状态数据,即每层打印状态的所有操作的详细记录,所以上传的内容不仅仅是设备端的状态信息,而且能够作为打印零件问题的跟踪与追溯依据。

55.可选的,所述过程监控信息包括:设备当前状态信息、设备编号信息、打印进程信息、打印设备日志推送提醒信息以及数据分析信息。每一项数据的显示和变化对于监测打印过程至关重要,监测的内容越多,范围越广,对于打印产品质量的好坏会有一个准确的判断。也避免因为追溯不到过程参数而后期去做更多更繁琐的检测工作。

56.可选的,所述设备当前状态信息包括:打印正常状态、正在准备状态、正在冷却状态、设备停止状态以及设备异常状态中的一种;设备编号信息对应每一台设备的唯一编号;

57.所述打印进程信息包括:方便后续查找,可以快速定位零件位置的切片文件名称、分层打印时间进度信息、打印高度信息(包括当前高度,剩余高度)、粉末剩余量信息(百分

比显示,确认粉末是否充足);打印设备日志推送提醒信息,显示所述金属3d打印设备已有日志和报警信息推送到程序中。所述数据分析信息包括:设备打印时的状态变化曲线。

58.可选的,所述状态变化曲线包括:环境温湿度曲线、氧含量曲线、成型室压力曲线以及滤芯压差曲线等;其中,通过氧含量曲线可确定成型腔、过程、排气状况;由于打印过程中压力要保持恒定,过压或压力不足会引起打印暂停,因此通过成型室压力曲线可确定压力情况,避免暂停情况的产生;通过滤芯压差曲线可以滤芯压差的变化,滤芯压差的变化表示滤芯使用的寿命,压差越大表示滤芯越脏。

59.可选的,所述分层打印时间进度信息包括:当前层数、剩余层数、已打印时间以及剩余打印时间。

60.可选的,在运行显示界面显示过程监控信息;如图6所示,所述运行显示界面分为以下几个区域;

61.设备当前状态信息显示区域,通过不同颜色和/或文字信息显示当前运行状态;例如,用绿色显示打印正常状态,用黄色显示正在准备状态,用蓝色显示正在冷却状态,用紫色显示设备停止状态,用红色显示设备异常状态。设备编号信息显示区域,用于显示设备编号信息;打印进程信息显示区域,用于显示打印进程信息;提醒信息区域显示区域,用于显示打印设备日志推送提醒信息;数据分析信息显示区域,用于显示设备打印时的状态变化曲线。

62.为了更好的描述金属3d打印机过程监控系统,提供以下具体实施例进行说明;

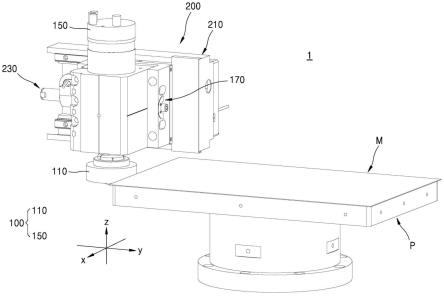

63.实施例1:金属3d打印机过程监控系统;图7为本实施例中金属3d打印机过程监控系统的结构示意图。

64.所述系统包括:

65.服务器11、金属3d打印设备12、用户电脑端131和用户移动端132。

66.金属3d打印设备12为选区激光熔融技术(slm)3d打印机;在金属3d打印设备12上安装了一个名为日志分析和监控工具(logwatcher),该程序目的是监测和不断更新上传3d打印构建日志文件,并将变更信息反馈到软件中。日志分析和监控工具(logwatcher)一旦安装在金属3d打印设备12上,在设备开机时它就会自行启动,当作系统服务被运行。

67.所述服务器11包括:网站服务组件(iis,internet information services)、数据库管理系统(sql server)、用户端软件网络应用程序接口(web api)、用户端软件网络应用程序(web app)、软件数据库(sql database)以及数据处理服务(dps,data processing service)。服务器推荐操作系统为windows server 2012r2 ,cpu配置为i5及以上,网站服务组件(iis,internet information services)选用7及以上版本,硬盘内存1tb及以上,运行内存(ram)16gb及以上;网络服务组件作用是提供一个安全、易于管理的模块化和可扩展的平台,以可靠地托管网站、服务和应用程序,同时通过网络应用程序启动,经由网络应用程序接口10来访问运行,需要sql server 2012r2 (sql management studio)后台数据库支持。

68.用户电脑端131指的是使用电脑浏览器登陆软件系统并显示运行显示界面;用户移动端132指的是使用移动设备登陆软件系统并显示运行显示界面。

69.用户电脑端131可以使用以下url来登陆网络应用程序:

70.http://《ip address》:《portnumber》*/app;

71.日志分析和监控工具(logwatcher),用户移动端132可以使用以下url来登陆移动应用程序:

72.http://《ip address》:《portnumber》*/v1/api;

73.所述运行显示界面包含的内容有:设备当前状态:显示打印正常(绿色),正在准备(黄色),正在冷却(蓝色),设备停止(紫色),设备异常(红色);通过不同颜色和文字信息可以清楚地了解设备的当前运行状态;设备编号:对应每一台设备的唯一编号;进程:显示切片文件名称(方便后续查找,可以快速定位零件位置);设备的打印时间进度(显示当前层数,剩余层数,已打印时间,剩余打印时间),打印高度(当前高度,剩余高度),粉末剩余量(百分比显示,确认粉末是否充足);信息提醒:显示设备端已有日志和报警信息推送到软件中;数据分析:设备打印时的状态变化曲线,包含有:环境温湿度曲线,氧含量曲线(成型腔,过程,排气),成型室压力曲线(打印过程中压力要保持恒定,过压或压力不足会引起打印暂停),滤芯压差曲线(滤芯压差的变化表示滤芯使用的寿命,压差越大表示滤芯越脏)等。

74.综上所述,本发明金属3d打印机过程监控系统,本发明通过金属3d打印设备、服务器以及用户端之间的通信实现金属3d打印设备状态实时监控,本发明不仅可以降低打印过程中人工观察频次,在第一时间获取到设备状态信息更新;并且越早期发现异常,可以减少原材料的损失,打印完成后还能够进行产品质量的过程追溯,不仅提高了整体工作效率,而且减少了人力物力的消耗。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

75.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,但凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。