1.本发明涉及废旧锂电池回收技术领域,尤其涉及一种从废旧三元锂电池中分离回收镍钴锰锂的方法。

背景技术:

2.三元锂电池凭借着寿命长,自放电低和高比容量,如今成为了新能源汽车行业最有吸引力的正极材料,2018年,79.22%的乘用车是搭载的三元锂离子电池,占据了乘用车电池原料的绝大部分。随着《节能与新能源汽车产业发展规划》、《关于加快新能源汽车推广应用的指导意见》相关政策的颁布,在未来这个数据还将保持快速增长,并随着第一批新能源电动汽车的淘汰以及新旧电池的更换,未来废旧三元锂离子电池在市场上的比例会逐年提高。因此,对三元锂离子电池的回收显得尤为重要。

3.锂电池的回收一般涉及以下几个方面:锂离子电池的预处理;锂离子电池电极材料与集流体的分离;正极活性材料中有价金属的回收。

4.主要采用的方法为火法和湿法,火法需要大量的能量,排放出大量的有害气体,会造成严重的环境污染,湿法具有反应条件温和、环境友好和回收效率高等优势而被广泛应用。湿法回收一般是将废旧锂电池电极材料中的金属浸出到溶液中,然后采用化学沉淀法、离子交换法、电化学沉积法、溶剂萃取法等方法进行分离回收。

5.沉淀法分离多种金属,流程比较复杂,且每一步沉淀对于杂质的控制要求也相对较高;离子交换法是一种新兴的处理重金属废水的方法,对于金属离子有极好的选择性,但是只能适用于少量金属离子的分离提纯,并且成本较高,难以进行大规模的市场投入;电化学沉积法得到的产物纯度较高,没有什么杂质,但是相应的能耗也较高;与其他三种方法相比,溶剂萃取法具有操作方便、能耗低、分离效果好的优点,关键在于选择合适的萃取剂。

技术实现要素:

6.本发明所要解决的技术问题是如何提供一种适用范围广,分离效率好,回收得到的产品纯度高,同时萃取剂可以循环使用,对环境十分友好的从废旧三元锂电池中分离回收镍钴锰锂的方法。

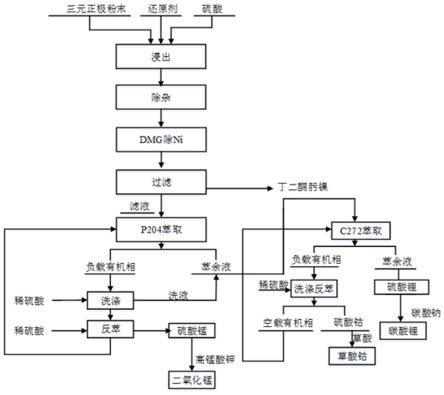

7.为解决上述技术问题,本发明所采取的技术方案是:一种从废旧三元锂电池中分离回收镍钴锰锂的方法,包括以下步骤:(1)向废旧三元锂电池正极粉末中加入硫酸和还原剂,进行正极粉末中有价金属的浸出,过滤得到浸出液;(2)向(1)浸出液中加入碱,调整溶液的ph,进行第一次沉淀分离,得到沉淀物质1和滤液1,然后往滤液1中加入硫化盐,进行二次沉淀分离,得到沉淀物质2和滤液2;(3)对(2)中滤液2采用丁二酮肟进行络合沉淀镍,通过调节(2)中滤液2的ph、丁二酮肟和镍的的摩尔比实现最佳除杂效率,过滤得到除镍后液;(4)用p204萃取(3)除镍后液中的锰,分离锰、钴锂,得到负载锰的有机相1和萃余

液1,采用稀硫酸对负载有机相1进行洗涤反萃得到硫酸锰溶液,加入高锰酸钾沉淀生成二氧化锰;萃余液1用c272萃取钴,分离钴锂,得到负载有机相2和萃余液2,稀硫酸对负载有机相2进行洗涤反萃得到硫酸钴溶液,向其中加入草酸,沉淀生成草酸钴,萃余液2加入碳酸钠,沉淀生成碳酸锂。

8.优选地,步骤(1)中,所述浸出温度为50℃-80℃,浸出时间为60-100min。

9.优选地,步骤(1)中,所述硫酸浓度为1mol/l-3mol/l,硫酸与固体粉末比例为10ml/g-25ml/g。

10.优选地,步骤(1)中,所述还原剂为过氧化氢、硫代硫酸钠、亚硫酸钠、蔗糖、葡萄糖中的一种或多种。

11.进一步优选地,所述硫酸和还原剂应该同时加入。

12.优选地,步骤(2)中,所述沉淀所用的碱为氢氧化钠或是氢氧化钾中一种或两种。

13.优选地,步骤(2)中,所述第一次沉淀的ph为5.0-5.5。

14.优选地,步骤(2)中,所述硫化盐为硫化钾和硫化钠中的一种或多种。

15.进一步优选地,所述硫化盐与铜离子的摩尔量之比为1.2-2:1。

16.优选地,步骤(3)中,所述调节(2)滤液中滤液2的ph为3-6。

17.优选地,步骤(3)中,所述丁二酮肟与镍的摩尔比为1.8-2.2:1。

18.优选地,步骤(4)中,所述萃取(3)中除镍后液中锰的p204皂化率为50%-70%,用磺化煤油进行稀释,p204浓度为8%-15%。

19.优选地,步骤(4)中,所述步骤(3)除镍后液的ph调整为3.2-4。

20.优选地,步骤(4)中,所述萃取萃余液1中钴的c272用磺化煤油稀释,皂化率为20%-60%,c272的浓度为10%-20%。

21.优选地,步骤(4)中,所述萃余液1的ph调整为5.5-6.5。

22.优选地,步骤(4)中,所述负载有机相用稀硫酸进行洗涤反萃。

23.优选地,步骤(4)中,所述萃取、洗涤反萃都在室温下进行。

24.优选地,步骤(4)中,所述硫酸锰溶液加入高锰酸钾反应,高锰酸钾与锰的摩尔比为1.8-2.2:1,温度为70℃-90℃,ph为1.8-2.2。

25.优选地,步骤(4)中,所述硫酸钴溶液加入草酸反应,草酸与钴的摩尔比为1.5-2:1,温度为50℃-70℃,ph为2-2.5。

26.优选地,步骤(4)中,所述硫酸锂溶液加入碳酸钠反应,碳酸钠与锂的摩尔比为1.2-2:1,温度为90℃-100℃,ph为11-14。

27.进一步优选地,所述沉淀反应完成后,静置,固液分离,洗涤干燥得到沉淀产品。

28.采用上述技术方案所产生的有益效果在于:1)所述方法采用低浓度的硫酸和还原剂过氧化氢、硫代硫酸钠、亚硫酸钠、蔗糖、葡萄糖中的一种或多种匹配作为浸出剂,还原剂无毒和副作用,整个浸出过程十分高效,四种金属的浸出率都能达到99%以上,能大大地节省浸出剂的使用量,并且温度控制在50℃-80℃,时间60-100min,能耗要求不高。

29.2)所述方法采用酸浸-沉淀-萃取联合的方法对废旧三元锂电池的镍钴锰锂逐一实现了分离回收,有效规避了单一方法的缺点,实现了镍钴锰锂的高效分离回收,生成丁二酮肟镍、二氧化锰、草酸钴、碳酸锂产品,回收镍锰锂都在99%以上,钴为95%以上,变废为宝,实现了资源的循环利用。

30.3)所述方法可以实现萃取剂的重复使用,负载金属的有机相经过洗涤反萃,又可以再次萃取金属,不产生二次污染,利于环境保护。

附图说明

31.下面结合附图和具体实施方式对本发明作进一步详细的说明。

32.图1是本发明所述方法的流程图。

具体实施方式

33.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

35.实施例1本实施例从废旧三元锂电池中分离回收镍钴锰锂的方法,如图1所示,包括以下步骤:(1)将废旧三元锂电池正极粉末10g放入硫酸浓度为2.5mol/l,过氧化氢加入量5%的混合体系中进行有价金属的浸出,液固比25ml/g,时间60min,温度60℃,固液分离得到浸出液和浸出渣。

36.(2)向步骤(1)中的浸出液中加入氢氧化钠调节ph为5.0,水解沉淀去除铁和铝离子,固液分离,向滤液中加入硫化钠除铜,硫化钠与铜的摩尔比为1.2:1,固液分离,得到含有镍钴锰锂的除杂后液。

37.(3)向步骤(2)除杂后液中加入丁二酮肟络合沉淀镍,调节溶液ph为5,丁二酮肟与镍摩尔比为2:1,温度为60℃,反应40min,完成后静置过滤、清洗干燥得到丁二酮肟镍和除镍后液。

38.(4)用p204萃取步骤(3)中除镍后液中的锰,分离锰、钴锂,p204用磺化煤油稀释,调整p204的浓度为10%,皂化率60%,溶液ph为3.5,萃取分离得到负载有机相1和萃余液1,锰的萃取率为99.35%,负载有机相1经过稀硫酸洗涤反萃,锰的反萃率为99.57%,反萃出来的硫酸锰与高锰酸钾在溶液ph为2,反应温度80℃,高锰酸钾与锰的摩尔比为1.8:1的条件下反应60min,生成二氧化锰沉淀。

39.(5)对步骤(4)中的萃余液1用c272萃取钴,分离钴、锂,c272用磺化煤油稀释,调整c272的浓度为10%,皂化率50%,溶液ph为6,萃取分离得到负载有机相2和萃余液2,钴的萃取率为99.95%,负载有机相2经过稀硫酸洗涤反萃,钴的反萃率为99.72%,反萃出来的硫酸钴与草酸在溶液ph为2,反应温度60℃,草酸与钴的摩尔比为1.5:1的条件下反应60min,生成草酸钴沉淀;对萃余液2用碳酸钠沉淀,在ph为12,反应温度95℃,碳酸钠与锂的摩尔比为1.5:1的条件下反应60min,生成碳酸锂沉淀,全过程回收率为99.54%。

40.(6)忽略产品中的杂质,全过程镍的回收率为99.63%,锰的回收率为99.24%,钴的

回收率为95.37%,锂的回收率为99.47%。

41.实施例2本实施例的从废旧三元锂电池中分离回收镍钴锰锂的方法,包括以下步骤:(1)将废旧三元锂电池正极粉末50g放入硫酸浓度为2.5mol/l,过氧化氢加入量5%的混合体系中进行有价金属的浸出,液固比25ml/g,时间60min,温度60℃,固液分离得到浸出液和浸出渣。

42.(2)向步骤(1)中的浸出液中加入氢氧化钠调节ph为5.0,水解沉淀去除铁和铝离子,固液分离,向滤液中加入硫化钠除铜,硫化钠与铜的摩尔比为1.2:1,固液分离,得到含有镍钴锰锂的除杂后液。

43.(3)向步骤(2)除杂后液中加入丁二酮肟络合沉淀镍,调节溶液ph为5,丁二酮肟与镍摩尔比为2:1,温度为60℃,反应40min,完成后静置过滤、清洗干燥得到丁二酮肟镍和除镍后液。

44.(4)用p204萃取步骤(3)中除镍后液中的锰,分离锰、钴锂,p204用磺化煤油稀释,调整p204的浓度为15%,皂化率50%,溶液ph为3.5,萃取分离得到负载有机相1和萃余液1,锰的萃取率为99.15%,负载有机相1经过稀硫酸洗涤反萃,锰的反萃率为99.27%,反萃出来的硫酸锰与高锰酸钾在溶液ph为2,反应温度80℃,高锰酸钾与锰的摩尔比为1.8:1的条件下反应60min,生成二氧化锰沉淀。

45.(5)对步骤(4)中的萃余液1用c272萃取钴,分离钴、锂,c272用磺化煤油稀释,调整c272的浓度为20%,皂化率30%,溶液ph为6,萃取分离得到负载有机相2和萃余液2,钴的萃取率为99.45%,负载有机相2经过稀硫酸洗涤反萃,钴的反萃率为99.62%,反萃出来的硫酸钴与草酸在溶液ph为2,反应温度60℃,草酸与钴的摩尔比为1.5:1的条件下反应60min,生成草酸钴沉淀;对萃余液2用碳酸钠沉淀,在ph为12,反应温度95℃,碳酸钠与锂的摩尔比为1.5:1的条件下反应60min,生成碳酸锂沉淀。

46.(6)忽略产品中的杂质,全过程镍的回收率为99.43%,锰的回收率为99.03%,钴的回收率为98.46%,锂的回收率为99.74%。

47.实施例3本实施例的从废旧三元锂电池中分离回收镍钴锰锂的方法,包括以下步骤:(1)将废旧三元锂电池正极粉末100g放入硫酸浓度为2.5mol/l,过氧化氢加入量5%的混合体系中进行有价金属的浸出,液固比25ml/g,时间70min,温度70℃,固液分离得到浸出液和浸出渣。

48.(2)向步骤(1)中的浸出液中加入氢氧化钠调节ph为5.0,水解沉淀去除铁和铝离子,固液分离,向滤液中加入硫化钠除铜,硫化钠与铜的摩尔比为1.2:1,固液分离,得到含有镍钴锰锂的除杂后液。

49.(3)向步骤(2)除杂后液中加入丁二酮肟络合沉淀镍,调节溶液ph为5,丁二酮肟与镍摩尔比为2:1,温度为60℃,反应40min,完成后静置过滤、清洗干燥得到丁二酮肟镍和除镍后液。

50.(4)用p204萃取步骤(3)中除镍后液中的锰,分离锰、钴锂,p204用磺化煤油稀释,调整p204的浓度为12%,皂化率60%,溶液ph为3.5,萃取分离得到负载有机相1和萃余液1,锰的萃取率为99.15%,负载有机相1经过稀硫酸洗涤反萃,锰的反萃率为99.67%,反萃出来的

硫酸锰与高锰酸钾在溶液ph为2,反应温度80℃,高锰酸钾与锰的摩尔比为1.8:1的条件下反应60min,生成二氧化锰沉淀。

51.(5)对步骤(4)中的萃余液1用c272萃取钴,分离钴、锂,c272用磺化煤油稀释,调整c272的浓度为20%,皂化率50%,溶液ph为6,萃取分离得到负载有机相2和萃余液2,钴的萃取率为99.65%,负载有机相2经过稀硫酸洗涤反萃,钴的反萃率为99.82%,反萃出来的硫酸钴与草酸在溶液ph为2,反应温度60℃,草酸与钴的摩尔比为1.5:1的条件下反应60min,生成草酸钴沉淀;对萃余液2用碳酸铵沉淀,在ph为12,反应温度95℃,碳酸钠与锂的摩尔比为:1.5:1的条件下反应60min,生成碳酸锂沉淀。

52.(6)忽略产品中的杂质,全过程镍的回收率为99. 57%,锰的回收率为99.11%,钴的回收率为96.58%,锂的回收率为99.62%。

53.综上,本技术具有如下优点:1)所述方法采用低浓度的硫酸和还原剂过氧化氢、硫代硫酸钠、亚硫酸钠、蔗糖、葡萄糖中的一种或多种匹配作为浸出剂,还原剂无毒和副作用,整个浸出过程十分高效,四种金属的浸出率都能达到99%以上,能大大地节省浸出剂的使用量,并且温度控制在50℃-80℃,时间60-100min,能耗要求不高。

54.2)所述方法采用酸浸-沉淀-萃取联合的方法对废旧三元锂电池的镍钴锰锂逐一实现了分离回收,有效规避了单一方法的缺点,实现了镍钴锰锂的高效分离回收,生成丁二酮肟镍、二氧化锰、草酸钴、碳酸锂产品,回收镍锰锂都在99%以上,钴为95%以上,变废为宝,实现了资源的循环利用。

55.3)所述方法可以实现萃取剂的重复使用,负载金属的有机相经过洗涤反萃,又可以再次萃取金属,不产生二次污染,利于环境保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。