cu-w含石墨烯复合材料的制备方法

技术领域

1.本发明属于金属基复合材料制备技术领域,涉及cu-w含石墨烯复合材料的制备方法。

背景技术:

2.真空开关电器具有体积小、无污染、性能好、无需经常维修和使用寿命长等优点,可作为中高压电网和电气化铁路的主导开关电器。然而,没有灭弧气体的存在,这对作为核心部件的cu-w触头材料的抗电弧烧蚀性能提出更高的要求。

3.添加第三组元例如,高熔点的碳化物和低电子逸出功的稀土元素及其氧化物,可在复合材料中弥散增强w骨架强度和分散电弧。然而,第三组元的加入会阻碍电子运动和增加声子的散射,降低材料的电导率,使热量不能及时转移,加速复合材料的烧蚀速率。石墨烯由于具有优异的导电导热和力学性能常作为增强相提高金属基复合材料的综合性能,然而石墨烯的加入往往会造成cu-w复合材料w骨架强度和导电导热性能之间产生此消彼长的影响,这极大地限制了石墨烯本征优异特性的发挥。

技术实现要素:

4.本发明的目的是提供cu-w含石墨烯复合材料的制备方法,解决石墨烯的加入对cu-w复合材料w骨架强度和导电导热性能之间产生影响的问题。

5.本发明所采用的技术方案是,cu-w含石墨烯复合材料的制备方法,具体按照以下步骤实施:

6.步骤1,制备w@cu&石墨烯核-壳粉体;

7.步骤2,将步骤1制备的w@cu&石墨烯核-壳粉体进行烧结,得到cu-w&石墨烯复合材料。

8.本发明的特征还在于,

9.步骤1的具体过程为:

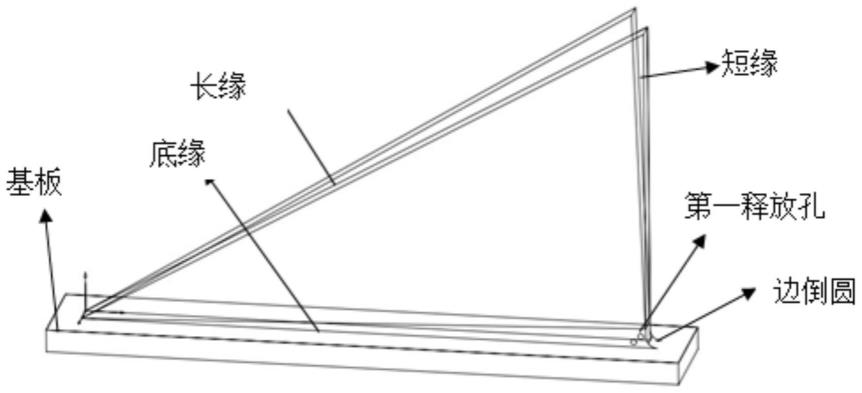

10.步骤1.1,将w粉均匀的放置在电沉积装置的阴极板上,向电沉积装置中装满电镀液;

11.步骤1.2,将氧化石墨烯置于去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

12.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入真空干燥箱烘干,得到w@cu& 石墨烯核-壳粉体。

13.步骤1.1中,电镀液通过cuso4的浓度为30~40g/ml、h2so4 的浓度为70~90ml/l,在去离子水中均匀混合得到。

14.步骤1.2中,w粉与氧化石墨烯的质量比为1:0.02~0.2,氧化石墨烯与去离子水的质量体积比为0.1~1mg/ml。

15.步骤1.3中,间歇式电沉积的参数为:电流密度为1~7a/dm2,电沉积时间为10~

45min,脉冲宽度为60~200s。

16.步骤2的具体过程为:

17.步骤2.1,将步骤1制备的w@cu&石墨烯核-壳粉体进行冷压预成型,得到w@cu&石墨烯生坯;

18.步骤2.2,对步骤2.1得到w@cu&石墨烯生坯进行烧结,得到 cu-w/石墨烯复合材料。

19.步骤2.1中,冷压压力为100~500mpa;步骤2.2中,烧结采用气氛管式炉,烧结温度为1300~1400℃,烧结时间为100~120min。

20.步骤2的具体过程为:将步骤1制备的w@cu&石墨烯核-壳粉体进行热压烧结,得到cu-w&石墨烯复合材料。

21.步骤2中,热压烧结采用的设备为真空热压炉或放电等离子烧结设备,烧结参数为:烧结温度为900~1300℃,烧结压力为40~80mpa,烧结时间为10~100min。

22.本发明的有益效果是,本发明cu-w含石墨烯复合材料的制备方法中的氧化石墨烯采用氧化石墨烯在电沉积过程中被电化学还原后的还原的氧化石墨烯,大大降低了生产成本。该制备方法通过对间歇式电沉积参数的调节,可以对复合材料中石墨烯的分布进行调节,使其在提高钨骨架强度的同时提高材料的导电率,本发明方法制备的 cu-w&石墨烯复合材料具有良好的抗电弧烧蚀性能。

具体实施方式

23.下面结合具体实施方式对本发明进行详细说明。

24.本发明提供一种cu-w含石墨烯复合材料的制备方法,具体按照以下步骤实施:

25.步骤1,制备w@cu&石墨烯核-壳粉体;

26.具体过程为:

27.步骤1.1,将w粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为金属铜或不锈钢,阳极板平行于阴极板放置,阳极板的材质为金属单质铜,向电沉积装置的电镀槽中装满电镀液;

28.电镀液通过cuso4的浓度为30~40g/ml、h2so4的浓度为70~ 90ml/l,在去离子水中均匀混合得到;

29.步骤1.2,将氧化石墨烯置于去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,搅拌均匀后得到复合电镀液,将阳极板放入复合电镀液中;

30.本发明中石墨烯为氧化石墨烯在电沉积过程中被电化学还原后的还原的氧化石墨烯;

31.w粉与氧化石墨烯的质量比为1:0.02~0.2;氧化石墨烯与去离子水的质量体积比为0.1~1mg/ml;

32.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入真空干燥箱烘干,得到w@cu& 石墨烯核-壳粉体,其核心材料为w粉,壳层为cu和石墨烯的复合层;

33.间歇式电沉积的参数为:电流密度为1~7a/dm2,电沉积时间为 10~45min,脉冲宽度为60~200s;

34.步骤2,将步骤1制备的w@cu&石墨烯核-壳粉体进行烧结,得到cu-w&石墨烯复合材料;

35.具体为:

36.步骤2.1,将步骤1制备的w@cu&石墨烯核-壳粉体进行冷压预成型,冷压压力为100~500mpa,得到w@cu&石墨烯生坯;

37.步骤2.2,对步骤2得到w@cu&石墨烯生坯放入气氛管式炉 1300~1400℃下进行烧结100~120min,得到cu-w&石墨烯复合材料;

38.或者,将步骤1制备的w@cu&石墨烯核-壳粉体直接进行热压烧结,得到cu-w&石墨烯复合材料;

39.其中,热压烧结采用的设备为真空热压炉或放电等离子烧结设备,烧结参数为:烧结温度为900~1300℃,烧结压力为40~80mpa,烧结时间为10~100min。

40.本技术的电沉积装置采用cn201710735384.5中的沉积装置。

41.实施例1

42.步骤1,制备w@cu&石墨烯核-壳粉体;

43.步骤1.1,将50gw粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为金属铜,阳极板的材质为金属单质铜,向电沉积装置中装满电镀液;电镀液为:cuso4的浓度为30g/ml、h2so4的浓度为 70ml/l,在去离子水中均匀混合得到;

44.步骤1.2,将10mg氧化石墨烯置于100ml去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

45.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入60℃的真空干燥箱烘干2h,得到w@cu&石墨烯核-壳粉体;

46.间歇式电沉积的参数为:电流密度为1a/dm2,电沉积时间为45min,脉冲宽度为60s;

47.步骤2.1,将步骤1制备的w@cu&石墨烯核-壳粉体在100mpa 的压力下进行冷压预成型,得到w@cu&石墨烯生坯;

48.步骤2.2,对步骤2.1得到的w@cu&石墨烯生坯放入气氛管式炉中在温度为1400℃、保温时间为120min进行无压烧结,得到 cu-w&石墨烯复合材料;

49.实施例2

50.步骤1,制备w@cu&石墨烯核-壳粉体;

51.步骤1.1,将50gw粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为金属铜,阳极板的材质为金属单质铜,向电沉积装置中装满电镀液;电镀液为:cuso4的浓度为40g/ml、h2so4的浓度为 70ml/l,在去离子水中均匀混合得到;

52.步骤1.2,将50mg氧化石墨烯置于100ml去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

53.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入60℃的真空干燥箱烘干2h,得到w@cu&石墨烯核-壳粉体;

54.间歇式电沉积的参数为:电流密度为5a/dm2,电沉积时间为 30min,脉冲宽度为120s;

55.步骤2.1,将步骤1制备的w@cu&石墨烯核-壳粉体在500mpa 的压力下进行冷压预

成型,得到w@cu&石墨烯生坯;

56.步骤2.2,对步骤2.1得到的w@cu&石墨烯生坯放入气氛管式炉中在温度为1300℃、保温时间为100min下进行无压烧结,得到 cu-w&石墨烯复合材料。

57.实施例3

58.与实施例1的区别在于:

59.步骤2.1将步骤1制备的w@cu&石墨烯核-壳粉体在300mpa 的压力下进行冷压预成型,得到w@cu&石墨烯生坯;

60.步骤2.2,对步骤2.1得到的w@cu&石墨烯生坯放入气氛管式炉中在温度为1350℃、保温时间为110min下进行无压烧结,得到 cu-w&石墨烯复合材料。

61.实施例4

62.步骤1,制备w@cu&石墨烯核-壳粉体;

63.步骤1.1,将50gw粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为不锈钢,阳极板的材质为金属单质铜,向电沉积装置中装满电镀液;电镀液为:cuso4的浓度为35g/ml、h2so4的浓度为 80ml/l,在去离子水中均匀混合得到;

64.步骤1.2,将100mg氧化石墨烯置于100ml去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

65.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入60℃的真空干燥箱烘干2h,得到w@cu&石墨烯核-壳粉体;

66.间歇式电沉积的参数为:电流密度为7a/dm2,电沉积时间为 10min,脉冲宽度为200s;

67.步骤2,对步骤1制备的w@cu&石墨烯核-壳粉体放入真空热压炉中,在烧结温度为1050℃、保温时间为30min下,压力为40mpa,得到cu-w&石墨烯复合材料;

68.实施例5

69.步骤1,制备w@cu&石墨烯核-壳粉体;

70.步骤1.1,将50gw粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为不锈钢,阳极板的材质为金属单质铜,向电沉积装置中装满电镀液;电镀液为:cuso4的浓度为30g/ml、h2so4的浓度为 90ml/l,在去离子水中均匀混合得到;

71.步骤1.2,将50mg氧化石墨烯置于100ml去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

72.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入60℃的真空干燥箱烘干2h,得到w@cu&石墨烯核-壳粉体;

73.间歇式电沉积的参数为:电流密度为5a/dm2,电沉积时间为30min,脉冲宽度为120s;

74.步骤2,对步骤1制备的w@cu&石墨烯核-壳粉体放入放电等离子烧结设备中,在温度为900℃保温时间为10min下,压力为80mpa,得到cu-w&石墨烯复合材料;

75.实施例6

76.与实施例5的区别在于:步骤2,对步骤1制备的w@cu&石墨烯核-壳粉体放入放电等离子烧结设备中,在温度为1300℃保温时间为100min下,压力为60mpa,得到cu-w&石墨烯复合材料。

技术领域

1.本发明属于金属基复合材料制备技术领域,涉及cu-w含石墨烯复合材料的制备方法。

背景技术:

2.真空开关电器具有体积小、无污染、性能好、无需经常维修和使用寿命长等优点,可作为中高压电网和电气化铁路的主导开关电器。然而,没有灭弧气体的存在,这对作为核心部件的cu-w触头材料的抗电弧烧蚀性能提出更高的要求。

3.添加第三组元例如,高熔点的碳化物和低电子逸出功的稀土元素及其氧化物,可在复合材料中弥散增强w骨架强度和分散电弧。然而,第三组元的加入会阻碍电子运动和增加声子的散射,降低材料的电导率,使热量不能及时转移,加速复合材料的烧蚀速率。石墨烯由于具有优异的导电导热和力学性能常作为增强相提高金属基复合材料的综合性能,然而石墨烯的加入往往会造成cu-w复合材料w骨架强度和导电导热性能之间产生此消彼长的影响,这极大地限制了石墨烯本征优异特性的发挥。

技术实现要素:

4.本发明的目的是提供cu-w含石墨烯复合材料的制备方法,解决石墨烯的加入对cu-w复合材料w骨架强度和导电导热性能之间产生影响的问题。

5.本发明所采用的技术方案是,cu-w含石墨烯复合材料的制备方法,具体按照以下步骤实施:

6.步骤1,制备w@cu&石墨烯核-壳粉体;

7.步骤2,将步骤1制备的w@cu&石墨烯核-壳粉体进行烧结,得到cu-w&石墨烯复合材料。

8.本发明的特征还在于,

9.步骤1的具体过程为:

10.步骤1.1,将w粉均匀的放置在电沉积装置的阴极板上,向电沉积装置中装满电镀液;

11.步骤1.2,将氧化石墨烯置于去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

12.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入真空干燥箱烘干,得到w@cu& 石墨烯核-壳粉体。

13.步骤1.1中,电镀液通过cuso4的浓度为30~40g/ml、h2so4 的浓度为70~90ml/l,在去离子水中均匀混合得到。

14.步骤1.2中,w粉与氧化石墨烯的质量比为1:0.02~0.2,氧化石墨烯与去离子水的质量体积比为0.1~1mg/ml。

15.步骤1.3中,间歇式电沉积的参数为:电流密度为1~7a/dm2,电沉积时间为10~

45min,脉冲宽度为60~200s。

16.步骤2的具体过程为:

17.步骤2.1,将步骤1制备的w@cu&石墨烯核-壳粉体进行冷压预成型,得到w@cu&石墨烯生坯;

18.步骤2.2,对步骤2.1得到w@cu&石墨烯生坯进行烧结,得到 cu-w/石墨烯复合材料。

19.步骤2.1中,冷压压力为100~500mpa;步骤2.2中,烧结采用气氛管式炉,烧结温度为1300~1400℃,烧结时间为100~120min。

20.步骤2的具体过程为:将步骤1制备的w@cu&石墨烯核-壳粉体进行热压烧结,得到cu-w&石墨烯复合材料。

21.步骤2中,热压烧结采用的设备为真空热压炉或放电等离子烧结设备,烧结参数为:烧结温度为900~1300℃,烧结压力为40~80mpa,烧结时间为10~100min。

22.本发明的有益效果是,本发明cu-w含石墨烯复合材料的制备方法中的氧化石墨烯采用氧化石墨烯在电沉积过程中被电化学还原后的还原的氧化石墨烯,大大降低了生产成本。该制备方法通过对间歇式电沉积参数的调节,可以对复合材料中石墨烯的分布进行调节,使其在提高钨骨架强度的同时提高材料的导电率,本发明方法制备的 cu-w&石墨烯复合材料具有良好的抗电弧烧蚀性能。

具体实施方式

23.下面结合具体实施方式对本发明进行详细说明。

24.本发明提供一种cu-w含石墨烯复合材料的制备方法,具体按照以下步骤实施:

25.步骤1,制备w@cu&石墨烯核-壳粉体;

26.具体过程为:

27.步骤1.1,将w粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为金属铜或不锈钢,阳极板平行于阴极板放置,阳极板的材质为金属单质铜,向电沉积装置的电镀槽中装满电镀液;

28.电镀液通过cuso4的浓度为30~40g/ml、h2so4的浓度为70~ 90ml/l,在去离子水中均匀混合得到;

29.步骤1.2,将氧化石墨烯置于去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,搅拌均匀后得到复合电镀液,将阳极板放入复合电镀液中;

30.本发明中石墨烯为氧化石墨烯在电沉积过程中被电化学还原后的还原的氧化石墨烯;

31.w粉与氧化石墨烯的质量比为1:0.02~0.2;氧化石墨烯与去离子水的质量体积比为0.1~1mg/ml;

32.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入真空干燥箱烘干,得到w@cu& 石墨烯核-壳粉体,其核心材料为w粉,壳层为cu和石墨烯的复合层;

33.间歇式电沉积的参数为:电流密度为1~7a/dm2,电沉积时间为 10~45min,脉冲宽度为60~200s;

34.步骤2,将步骤1制备的w@cu&石墨烯核-壳粉体进行烧结,得到cu-w&石墨烯复合材料;

35.具体为:

36.步骤2.1,将步骤1制备的w@cu&石墨烯核-壳粉体进行冷压预成型,冷压压力为100~500mpa,得到w@cu&石墨烯生坯;

37.步骤2.2,对步骤2得到w@cu&石墨烯生坯放入气氛管式炉 1300~1400℃下进行烧结100~120min,得到cu-w&石墨烯复合材料;

38.或者,将步骤1制备的w@cu&石墨烯核-壳粉体直接进行热压烧结,得到cu-w&石墨烯复合材料;

39.其中,热压烧结采用的设备为真空热压炉或放电等离子烧结设备,烧结参数为:烧结温度为900~1300℃,烧结压力为40~80mpa,烧结时间为10~100min。

40.本技术的电沉积装置采用cn201710735384.5中的沉积装置。

41.实施例1

42.步骤1,制备w@cu&石墨烯核-壳粉体;

43.步骤1.1,将50gw粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为金属铜,阳极板的材质为金属单质铜,向电沉积装置中装满电镀液;电镀液为:cuso4的浓度为30g/ml、h2so4的浓度为 70ml/l,在去离子水中均匀混合得到;

44.步骤1.2,将10mg氧化石墨烯置于100ml去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

45.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入60℃的真空干燥箱烘干2h,得到w@cu&石墨烯核-壳粉体;

46.间歇式电沉积的参数为:电流密度为1a/dm2,电沉积时间为45min,脉冲宽度为60s;

47.步骤2.1,将步骤1制备的w@cu&石墨烯核-壳粉体在100mpa 的压力下进行冷压预成型,得到w@cu&石墨烯生坯;

48.步骤2.2,对步骤2.1得到的w@cu&石墨烯生坯放入气氛管式炉中在温度为1400℃、保温时间为120min进行无压烧结,得到 cu-w&石墨烯复合材料;

49.实施例2

50.步骤1,制备w@cu&石墨烯核-壳粉体;

51.步骤1.1,将50gw粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为金属铜,阳极板的材质为金属单质铜,向电沉积装置中装满电镀液;电镀液为:cuso4的浓度为40g/ml、h2so4的浓度为 70ml/l,在去离子水中均匀混合得到;

52.步骤1.2,将50mg氧化石墨烯置于100ml去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

53.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入60℃的真空干燥箱烘干2h,得到w@cu&石墨烯核-壳粉体;

54.间歇式电沉积的参数为:电流密度为5a/dm2,电沉积时间为 30min,脉冲宽度为120s;

55.步骤2.1,将步骤1制备的w@cu&石墨烯核-壳粉体在500mpa 的压力下进行冷压预

成型,得到w@cu&石墨烯生坯;

56.步骤2.2,对步骤2.1得到的w@cu&石墨烯生坯放入气氛管式炉中在温度为1300℃、保温时间为100min下进行无压烧结,得到 cu-w&石墨烯复合材料。

57.实施例3

58.与实施例1的区别在于:

59.步骤2.1将步骤1制备的w@cu&石墨烯核-壳粉体在300mpa 的压力下进行冷压预成型,得到w@cu&石墨烯生坯;

60.步骤2.2,对步骤2.1得到的w@cu&石墨烯生坯放入气氛管式炉中在温度为1350℃、保温时间为110min下进行无压烧结,得到 cu-w&石墨烯复合材料。

61.实施例4

62.步骤1,制备w@cu&石墨烯核-壳粉体;

63.步骤1.1,将50gw粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为不锈钢,阳极板的材质为金属单质铜,向电沉积装置中装满电镀液;电镀液为:cuso4的浓度为35g/ml、h2so4的浓度为 80ml/l,在去离子水中均匀混合得到;

64.步骤1.2,将100mg氧化石墨烯置于100ml去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

65.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入60℃的真空干燥箱烘干2h,得到w@cu&石墨烯核-壳粉体;

66.间歇式电沉积的参数为:电流密度为7a/dm2,电沉积时间为 10min,脉冲宽度为200s;

67.步骤2,对步骤1制备的w@cu&石墨烯核-壳粉体放入真空热压炉中,在烧结温度为1050℃、保温时间为30min下,压力为40mpa,得到cu-w&石墨烯复合材料;

68.实施例5

69.步骤1,制备w@cu&石墨烯核-壳粉体;

70.步骤1.1,将50gw粉均匀的放置在电沉积装置的阴极板上,阴极板的材质为不锈钢,阳极板的材质为金属单质铜,向电沉积装置中装满电镀液;电镀液为:cuso4的浓度为30g/ml、h2so4的浓度为 90ml/l,在去离子水中均匀混合得到;

71.步骤1.2,将50mg氧化石墨烯置于100ml去离子水中分散均匀,得到均匀分散液,将均匀分散液加入电镀液中,得到复合电镀液;

72.步骤1.3,导通脉冲电源进行间歇式电沉积,电沉积结束后将产物用去离子水和酒精清洗干净,放入60℃的真空干燥箱烘干2h,得到w@cu&石墨烯核-壳粉体;

73.间歇式电沉积的参数为:电流密度为5a/dm2,电沉积时间为30min,脉冲宽度为120s;

74.步骤2,对步骤1制备的w@cu&石墨烯核-壳粉体放入放电等离子烧结设备中,在温度为900℃保温时间为10min下,压力为80mpa,得到cu-w&石墨烯复合材料;

75.实施例6

76.与实施例5的区别在于:步骤2,对步骤1制备的w@cu&石墨烯核-壳粉体放入放电等离子烧结设备中,在温度为1300℃保温时间为100min下,压力为60mpa,得到cu-w&石墨烯复合材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。