1.本技术涉及钢铁冶金连铸领域,尤其涉及一种高废钢比条件下提高连铸结晶器铜板寿命的方法。

背景技术:

2.连铸是将合格的钢水以一定的速度浇入水冷结晶器,铜质结晶器壁内部有水冷系统,冷却水不断将钢水的热量带走,在铜壁面形成坯壳,同时结晶器还伴随有一定频率振动,随着结晶器振动,坯壳与结晶器壁面脱离,在引锭杆作用下向下进入二冷区形成铸坯。

3.废钢作为可回收的再生资源,避免了传统长流程中烧结、焦化、高炉等高能耗高污染工序,能耗及废弃物排放指标均远优于传统长流程冶炼,在能耗一定的情况下,转炉冶炼用1t废钢代替1t铁水可节约500kg标准煤,其co2排放量较长流程降低73%。因此,提高转炉废钢比成为钢铁企业增产降耗、节能减排重要途径之一。近几年,国内在提高转炉废钢比方面开展了大量工作,通过铁钢界面技术与转炉工艺优化、减少工序热损失、废钢预热等技术措施,国内转炉炼钢废钢比不断提升,目前最高可达35%左右。

4.废钢的种类繁多,成分复杂,除了si、mn、p、s、cr、ni、cu等常规合金元素外,往往还含有zn、pb、sn、bi等元素,此类元素称为残余元素,对钢材的性能往往有害,生产过程中,通常将残余元素控制在0.2%以内,对钢材产品性能的影响相对较小。随着冶炼过程中废钢加入量的增加,钢中残余元素量也逐渐增加,不仅会导致钢中残余元素超标,而且会对炼钢和连铸设备造成影响。

5.铜具有良好的导热性,是结晶器铜板理想的材料,但其硬度低、耐磨性差,使用寿命受到限制。为防止铸坯表面缺陷和提高铜板寿命,有些结晶器铜板采用了表面涂镀层处理,具有代表性的有cr

‑

ni镀层、co

‑

ni镀层等,涂层厚度0.1mm

‑

1.0mm,涂层的使用有效地延长了铜板使用寿命。影响连铸结晶器铜板使用寿命的主要因素有铜板或表面镀层材质,以及连铸过程工艺控制,包括铜板冷却条件、钢水质量和维保修复技术等。

6.冶炼过程废钢加入量增加、铁水量减少,总热量大幅减少,为补偿大废钢比条件下的热量损失,各钢厂冶炼工艺、生产效率都发生较大变化,由此所引起的设备、工艺和质量问题也日益突出。

7.随着冶炼过程中废钢用量的提高,钢中残余元素(如cu、zn、pb、sn、bi等元素)量也逐渐增加,生产过程中,通常将残余元素控制在0.2%以内,对钢材产品性能的影响相对较小。此类元素,特别zn、pb、sn、bi等,通常熔点较低(200

‑

500℃左右),沸点处于在800

‑

1750℃,正好处于炼钢转炉(冶炼

‑

浇铸

‑

铸坯)温度区间(700

‑

1780℃)内,特别是连铸过程中,结晶器铜板表面温度在100

‑

250℃左右,钢水中的zn、pb、sn、bi等会迅速从钢水中析出,在结晶器表面上凝结并附集,并与铜或镀层内的ni形成低熔点化合物,加剧了对结晶器表面的破坏,从而导致脆化、更严重的裂纹。尤其是弯月面区域的高温将帮助这些低熔点的合金元素扩散到铜板里,将导致在铜板表面形成硬且易碎的黄铜相,将加快裂纹向铜板内增长延伸,使结晶器寿命大幅降低。

8.目前,针对延长铜板寿命方面,国内外钢企和科研机构主要开展了铜板与镀层材质研究,以及连铸工艺改进的工作。上海宝山钢铁有限公司的胡会军等开展了“板坯连铸结晶器使用技术实践”研究,并分析发现不同材质镀层的硬度、耐磨性、热膨胀系数等性能差异较大,采用co:ni=1:9的镀层可以提高耐磨性,防止剥落,结晶器铜板综合使用寿命由200炉~300炉提高到400炉~500炉。济南钢铁公司的温维新等开展了“高拉速连铸机结晶器铜板裂纹原因分析及预防措施”,发现结晶器铜板弯月面产生裂纹的根本原因是应力疲劳超过铜板母材的应力极限所致,通过对连铸工艺和铜板母材的改进,高拉速连铸机的结晶器单次通钢量由2.25万t提高4.5万t,取得了很好的效果。

9.但是目前仍存在以下问题:

10.(1)随着冶炼过程中废钢用量的提高,钢中残余元素zn、pb、sn、bi等通常熔点较低(200

‑

500℃左右),沸点处于在800

‑

1750℃,正好处在炼钢转炉冶炼

‑

浇铸

‑

铸坯温度区间(700

‑

1780℃)内,特别是连铸过程中,结晶器铜板表面温度通常在100

‑

250℃左右,钢水中残余的zn、pb、sn、bi等会迅速在结晶器表面上凝结附集,并与铜板或镀层内的ni形成低熔点化合物,加剧了对结晶器铜板基体的破坏,从而导致脆化、更严重的裂纹,尤其是弯月面区域的高温更促进了这些低熔点的合金元素扩散到铜板里,将导致在铜板表面形成硬且易碎的黄铜相,加快了裂纹向铜板内增长繁殖,使结晶器寿命大幅降低;

11.(2)现有延长铜板寿命方法中涉及的工艺措施,如严格控制铜板冷却水温度、改进涂层设计等工艺,都无法避免钢液中的残余元素与铜板接触时的残余元素在铜板表面的附集。

技术实现要素:

12.本技术提供了一种高废钢比条件下提高连铸结晶器铜板寿命的方法,以解决钢液中的残余元素与铜板接触时残余元素在铜板表面附集的技术问题。

13.本技术提供了一种高废钢比条件下提高连铸结晶器铜板寿命的方法,所述方法包括步骤:

14.将连铸结晶器铜板内表面划分为第一区域和第二区域;

15.获取所述连铸结晶器铜板连续上线使用时间;

16.根据所述连续上线使用时间对所述第一区域的附着物进行第一处理;

17.根据所述连续上线使用时间对所述第二区域的附着物进行第二处理。

18.优选地,所述将连铸结晶器铜板内表面划分为第一区域和第二区域包括步骤:

19.获取连铸过程中连铸结晶器内钢液温度场分布情况;

20.根据所述钢液温度场分布情况确定高温钢液集中的高温区域;

21.将所述高温区域划分为所述第一区域;

22.根据所述钢液温度场分布情况确定低温钢液集中的低温区域;

23.将所述低温区域划分为所述第二区域。

24.优选地,所述根据所述连续上线使用时间对所述第一区域的附着物进行第一处理包括步骤:

25.判断所述连续上线使用时间是否小于等于第一时间;

26.若是,对所述第一区域的附着物进行第一打磨;

27.若否,判断所述连续上线使用时间是否大于等于第二时间;

28.若是,对所述第一区域的附着物进行第二打磨;

29.若否,对所述第一区域的附着物进行第三打磨。

30.优选地,所述对所述第一区域的附着物进行第一打磨包括步骤:

31.保持连铸结晶器处于上线状态;

32.准备气动砂纸修磨机;

33.使用所述气动砂纸修磨机以15cm/min

‑

25cm/min的速度对所述第一区域的表面进行2次

‑

3次修磨;

34.判断所述第一区域的表面附着物是否去除;

35.若是,停止所述气动砂纸修磨机;

36.若否,返回所述使用所述气动砂纸修磨机以15cm/min

‑

25cm/min的速度对所述第一区域的表面进行2次

‑

3次修磨步骤。

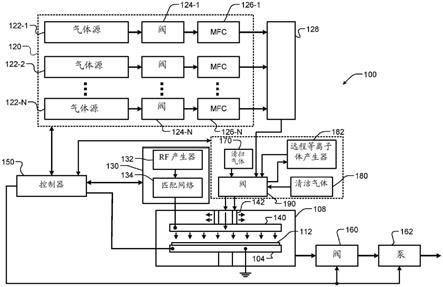

37.优选地,所述对所述第一区域的附着物进行第二打磨包括步骤:

38.将连铸结晶器从上线状态转为下线状态;

39.准备磨床;

40.使用所述磨床对所述第一区域的表面进行修磨深度为0.2mm的修磨;

41.对修磨后的所述第一区域的表面进行抛光。

42.优选地,所述对所述第一区域的附着物进行第三打磨包括步骤:

43.保持连铸结晶器处于上线状态;

44.准备气动砂纸修磨机;

45.使用所述气动砂纸修磨机以15cm/min

‑

25cm/min的速度对所述第一区域的表面进行3次

‑

4次修磨;

46.判断所述第一区域的表面附着物是否去除;

47.若是,停止所述气动砂纸修磨机;

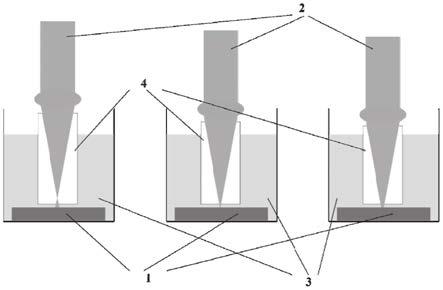

48.若否,返回所述使用所述气动砂纸修磨机以15cm/min

‑

25cm/min的速度对所述第一区域的表面进行3次

‑

4次修磨步骤。

49.优选地,所述根据所述连续上线使用时间对所述第二区域的附着物进行第二处理包括步骤:

50.判断所述连续上线使用时间是否小于等于第一时间;

51.若是,对所述第二区域的附着物进行第一打磨;

52.若否,判断所述连续上线使用时间是否大于等于第二时间;

53.若是,对所述第二区域的附着物进行第二打磨;

54.若否,对所述第二区域的附着物进行第三打磨。

55.优选地,所述对所述第二区域的附着物进行第一打磨包括步骤:

56.保持连铸结晶器处于上线状态;

57.准备气动砂纸修磨机;

58.使用所述气动砂纸修磨机以45cm/min

‑

55cm/min的速度对所述第一区域的表面进行1次

‑

2次修磨;

59.判断所述第一区域的表面附着物是否去除;

60.若是,停止所述气动砂纸修磨机;

61.若否,返回所述使用所述气动砂纸修磨机以45cm/min

‑

55cm/min的速度对所述第一区域的表面进行1次

‑

2次修磨步骤。

62.优选地,所述对所述第二区域的附着物进行第二打磨包括步骤:

63.将连铸结晶器从上线状态转为下线状态;

64.准备磨床;

65.使用所述磨床对所述第二区域的表面进行修磨深度为0.2mm的修磨;

66.对修磨后的所述第二区域的表面进行抛光。

67.优选地,所述对所述第二区域的附着物进行第三打磨包括步骤:

68.保持连铸结晶器处于上线状态;

69.准备气动砂纸修磨机;

70.使用所述气动砂纸修磨机以35cm/min

‑

45cm/min的速度对所述第二区域的表面进行1次

‑

2次修磨;

71.判断所述第二区域的表面附着物是否去除;

72.若是,停止所述气动砂纸修磨机;

73.若否,返回所述使用所述气动砂纸修磨机以35cm/min

‑

45cm/min的速度对所述第二区域的表面进行1次

‑

2次修磨步骤。

74.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

75.本技术实施例提供的一种高废钢比条件下提高连铸结晶器铜板寿命的方法,结合生产实际操作,提出一种基于结晶器内钢液温度场分布并对高温区域重处理、低温区域轻处理的思路,采用分区域机械去除的方法,可有效防止高废钢比的条件下,低熔点有害元素在结晶器铜板表层的附集,解决了低熔点元素附集造成铜板腐蚀的问题,从而有效地延长铜板使用寿命。

附图说明

76.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

77.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

78.图1为采用本技术提供的一种高废钢比条件下提高连铸结晶器铜板寿命的方法前的实施例1中铜板示意图;

79.图2为采用本技术提供的一种高废钢比条件下提高连铸结晶器铜板寿命的方法后的实施例1中铜板示意图;

80.图3为采用本技术提供的一种高废钢比条件下提高连铸结晶器铜板寿命的方法前的实施例2中铜板示意图;

81.图4为采用本技术提供的一种高废钢比条件下提高连铸结晶器铜板寿命的方法后的实施例2中铜板示意图。

具体实施方式

82.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

83.在本技术实施例中,本技术提供了一种高废钢比条件下提高连铸结晶器铜板寿命的方法,所述方法包括步骤:

84.s1:将连铸结晶器铜板内表面划分为第一区域和第二区域;

85.在本技术实施例中,所述将连铸结晶器铜板内表面划分为第一区域和第二区域包括步骤:

86.获取连铸过程中连铸结晶器内钢液温度场分布情况;

87.根据所述钢液温度场分布情况确定高温钢液集中的高温区域;

88.将所述高温区域划分为所述第一区域;

89.根据所述钢液温度场分布情况确定低温钢液集中的低温区域;

90.将所述低温区域划分为所述第二区域。

91.在本技术实施例中,对连铸过程中连铸结晶器内钢液温度场分布情况分析可知,钢液进入结晶器后形成坯壳,随着连铸的进行,坯壳越来越厚,结晶器内整体温度从上到下是逐渐降低的趋势,其中高温区域主要集中在距离结晶器铜板上口300mm以上区域,钢水温度在1300℃

‑

1500℃左右,钢水在该区域内很大部分都是液态,钢中的低熔点元素极易附着在铜板表面,故此区域为高温区域,也即第一区域;而距离结晶器铜板上口300mm以下区域中的钢液温度为1100℃

‑

1300℃,此区域的坯壳增厚,温度降低,钢中的低熔点元素附着量大幅减少,故此区域为低温区域,也即第二区域。

92.s2:获取所述连铸结晶器铜板连续上线使用时间;

93.在本技术实施例中,可以通过计时设备获取连铸结晶器铜板连续上线使用时间,可以用于后续步骤的进行。

94.s3:根据所述连续上线使用时间对所述第一区域的附着物进行第一处理;

95.在本技术实施例中,所述根据所述连续上线使用时间对所述第一区域的附着物进行第一处理包括步骤:

96.判断所述连续上线使用时间是否小于等于第一时间;

97.若是,对所述第一区域的附着物进行第一打磨;

98.若否,判断所述连续上线使用时间是否大于等于第二时间;

99.若是,对所述第一区域的附着物进行第二打磨;

100.若否,对所述第一区域的附着物进行第三打磨。

101.在本技术实施例中,当获取所述连铸结晶器铜板连续上线使用时间后,以连续上线使用时间≤15小时、连续上线使用时间介于15小时

‑

50小时之间和连续上线使用时间≥50小时为界限,区分结晶器前一次维护到此次维护的时间间隔,并根据时间区间划分的不同对第一区域的附着物进行不同的打磨处理。

102.在本技术实施例中,所述对所述第一区域的附着物进行第一打磨包括步骤:

103.保持连铸结晶器处于上线状态;

104.准备气动砂纸修磨机;

105.使用所述气动砂纸修磨机以15cm/min

‑

25cm/min的速度对所述第一区域的表面进行2次

‑

3次修磨;

106.判断所述第一区域的表面附着物是否去除;

107.若是,停止所述气动砂纸修磨机;

108.若否,返回所述使用所述气动砂纸修磨机以15cm/min

‑

25cm/min的速度对所述第一区域的表面进行2次

‑

3次修磨步骤。

109.在本技术实施例中,针对连续上线使用时间≤15小时的结晶器,在连铸停浇后,保持连铸结晶器处于上线状态,然后在线采用气动砂纸修磨机对距离结晶器上口0

‑

300mm深度范围内的铜板以15cm/min

‑

25cm/min的速度对表面进行2次

‑

3次修磨,直至表面附着物去除露出基材。

110.在本技术实施例中,所述对所述第一区域的附着物进行第二打磨包括步骤:

111.将连铸结晶器从上线状态转为下线状态;

112.准备磨床;

113.使用所述磨床对所述第一区域的表面进行修磨深度为0.2mm的修磨;

114.对修磨后的所述第一区域的表面进行抛光。

115.在本技术实施例中,针对连续上线使用时间≥50小时的结晶器,在连铸停浇后,将连铸结晶器从上线状态转为下线状态,然后采用磨床或能够定量修磨铜板的设备对距离结晶器上口0

‑

300mm深度范围内的铜板进行修磨,修磨深度0.2mm,修磨后抛光,确保结晶器铜板表面满足生产要求。

116.在本技术实施例中,所述对所述第一区域的附着物进行第三打磨包括步骤:

117.保持连铸结晶器处于上线状态;

118.准备气动砂纸修磨机;

119.使用所述气动砂纸修磨机以15cm/min

‑

25cm/min的速度对所述第一区域的表面进行3次

‑

4次修磨;

120.判断所述第一区域的表面附着物是否去除;

121.若是,停止所述气动砂纸修磨机;

122.若否,返回所述使用所述气动砂纸修磨机以15cm/min

‑

25cm/min的速度对所述第一区域的表面进行3次

‑

4次修磨步骤。

123.在本技术实施例中,针对连续上线使用时间介于15小时

‑

50小时之间的结晶器,在连铸停浇后,保持连铸结晶器处于上线状态,然后在线采用气动砂纸修磨机对距离结晶器上口0

‑

300mm深度范围内的铜板以15cm/min

‑

25cm/min的速度对表面进行3次

‑

4次修磨,直至表面附着物去除露出基材。

124.s4:根据所述连续上线使用时间对所述第二区域的附着物进行第二处理。

125.在本技术实施例中,所述根据所述连续上线使用时间对所述第二区域的附着物进行第二处理包括步骤:

126.判断所述连续上线使用时间是否小于等于第一时间;

127.若是,对所述第二区域的附着物进行第一打磨;

128.若否,判断所述连续上线使用时间是否大于等于第二时间;

129.若是,对所述第二区域的附着物进行第二打磨;

130.若否,对所述第二区域的附着物进行第三打磨。

131.在本技术实施例中,当获取所述连铸结晶器铜板连续上线使用时间后,以连续上线使用时间≤15小时、连续上线使用时间介于15小时

‑

50小时之间和连续上线使用时间≥50小时为界限,区分结晶器前一次维护到此次维护的时间间隔,并根据时间区间划分的不同对第二区域的附着物进行不同的打磨处理。

132.在本技术实施例中,所述对所述第二区域的附着物进行第一打磨包括步骤:

133.保持连铸结晶器处于上线状态;

134.准备气动砂纸修磨机;

135.使用所述气动砂纸修磨机以45cm/min

‑

55cm/min的速度对所述第一区域的表面进行1次

‑

2次修磨;

136.判断所述第一区域的表面附着物是否去除;

137.若是,停止所述气动砂纸修磨机;

138.若否,返回所述使用所述气动砂纸修磨机以45cm/min

‑

55cm/min的速度对所述第一区域的表面进行1次

‑

2次修磨步骤。

139.在本技术实施例中,针对连续上线使用时间≤15小时的结晶器,在连铸停浇后,保持连铸结晶器处于上线状态,然后在线采用气动砂纸修磨机对距离结晶器上口300m以下深度范围内的铜板以45cm/min

‑

55cm/min的速度对表面进行1次

‑

2次修磨,直至表面附着物去除露出基材。

140.在本技术实施例中,所述对所述第二区域的附着物进行第二打磨包括步骤:

141.将连铸结晶器从上线状态转为下线状态;

142.准备磨床;

143.使用所述磨床对所述第二区域的表面进行修磨深度为0.2mm的修磨;

144.对修磨后的所述第二区域的表面进行抛光。

145.在本中请实施例中,针对连续上线使用时间≥50小时的结晶器,在连铸停浇后,将连铸结晶器从上线状态转为下线状态,然后采用磨床或能够定量修磨铜板的设备对距离结晶器上口300mm以下深度范围内的铜板进行修磨,修磨深度0.2mm,修磨后抛光,确保结晶器铜板表面满足生产要求。

146.在本技术实施例中,所述对所述第二区域的附着物进行第三打磨包括步骤:

147.保持连铸结晶器处于上线状态;

148.准备气动砂纸修磨机;

149.使用所述气动砂纸修磨机以35cm/min

‑

45cm/min的速度对所述第二区域的表面进行1次

‑

2次修磨;

150.判断所述第二区域的表面附着物是否去除;

151.若是,停止所述气动砂纸修磨机;

152.若否,返回所述使用所述气动砂纸修磨机以35cm/min

‑

45cm/min的速度对所述第二区域的表面进行1次

‑

2次修磨步骤。

153.在本技术实施例中,针对连续上线使用时间介于15小时

‑

50小时之间的结晶器,在连铸停浇后,保持连铸结晶器处于上线状态,然后在线采用气动砂纸修磨机对距离结晶器

上口0

‑

300mm深度范围内的铜板以35cm/min

‑

45cm/min的速度对表面进行1次

‑

2次修磨,直至表面附着物去除露出基材。

154.下面结合具体实施案例对本发明的技术方案做进一步说明。

155.实施例1:

156.本案例是用于薄板坯结晶器宽面铜板,采用在线修磨与离线维护相结合的方式,修磨前后对比如图1和2,可以看到表面裂纹腐蚀深度显著降低,结晶器重复使用次数由原来的3

‑

4次,提高到6

‑

7次,结晶器铜板使用寿命由3

‑

4万t提高8

‑

9万t,取得了良好效果。

157.实施例2:

158.本案例是用于普通板坯结晶器窄面铜板,采用在线修磨与离线维护相结合的方式,修磨前后对比如图3和4,结晶器铜板综合使用寿命由200~250炉提高到300~400炉,结晶器铜板使用寿命由3

‑

5万t提高6

‑

7万t,取得了良好效果。

159.本技术实施例提供的一种高废钢比条件下提高连铸结晶器铜板寿命的方法具有如下有益效果:

160.(1)在钢水冶炼高废钢比条件下,采用该方法对结晶器表面进行维护可有效防止钢中低熔点残余元素(如zn、pb、sn、bi等元素)在结晶器表面上附集,从而降低熔点元素对铜板或镀层的侵蚀,防止铜板表面脆化开裂,提高铜板使用寿命;

161.(2)采用在线和离线2种方式对结晶器表面进行不同处理,灵活性强,操作简单,效果好。

162.本技术实施例提供的一种高废钢比条件下提高连铸结晶器铜板寿命的方法,结合生产实际操作,提出一种基于结晶器内钢液温度场分布并对高温区域重处理、低温区域轻处理的思路,采用分区域机械去除的方法,可有效防止高废钢比的条件下,低熔点有害元素在结晶器铜板表层的附集,解决了低熔点元素附集造成铜板腐蚀的问题,从而有效地延长铜板使用寿命。

163.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

164.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。