1.本发明属于增材制造技术领域,特别是一种基于残余应力释放的大尺寸结构件激光增材制造方法。

背景技术:

2.舵翼结构是飞行器的主要承力部件之一,传统的制备方法主要是通过蒙皮及骨架结构的焊接,这种方法需要耗费大量的人力物力来完成零部件的机加和焊接,其研制周期长,研制成本较高。随着金属增材制造技术的发展,打印机的成形舱尺寸越来越大,设备的有效成形长度超过600mm,这为舵翼类大尺寸结构件的增材制造带来了可能。在激光增材制造过程的加热周期中,材料的热膨胀受到较低温度下的周围材料的限制,从而在加热区域形成压应力,在冷却周期中,受热区域开始冷却,该区域中材料的收缩收到加热阶段形成的塑性应变的限制而形成拉应力。如果在热-冷循环中应力的大小超过材料的屈服强度,即使材料冷却到环境温度下,也会形成残余应力留在零件内。对于舵翼类大尺寸结构件,其冷却过程中底部的残余应力较大,尤其是短缘处由于缺乏材料约束,断裂和变形的风险倍增。

技术实现要素:

3.本发明的目的在于提供一种基于残余应力释放的大尺寸结构件激光增材制造方法,针对舵翼类大尺寸金属结构件,尤其是钛合金、高强钢等强度较大的材料,可以有效的减少了打印裂痕出现的概率,实现了结构复杂铜合金零件的一次成形。

4.实现本发明目的的技术解决方案为:

5.一种基于残余应力释放的大尺寸结构件激光增材制造方法,包括以下步骤:

6.模型构建:

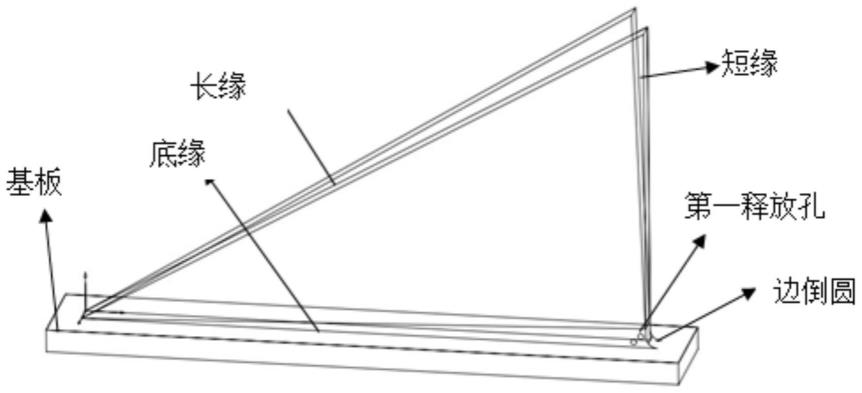

7.以结构件长缘与基板的夹边为旋转轴,将结构件的底缘沿增材制造建造方向旋转使短缘底部向上抬高,将模型底部与基板空缺处填实;

8.根据底缘长度,在短缘与基板连接处作边倒圆;

9.以边倒圆与短缘相交边的高度为第一应力释放孔的圆心高度;

10.以第一应力释放孔向下靠近旋转轴方向的设置第二应力释放孔;

11.打印结构件:

12.将构件的模型导入激光增材制造设备,进行打印得到结构件;

13.热处理:对打印后的机构进行热处理,得到去除参与应力的结构件。

14.本发明与现有技术相比,其显著优点是:

15.(1)本发明的一种基于残余应力释放的大尺寸结构件激光增材制造方法,根据模型的底缘长度确定结构的应力孔直径、旋转角度、应力孔个数,然后将多个应力孔重新排布,得到需要的应力释放结构,对于长度尺寸低于500mm的产品,可以提升产品打印成功率至95%,对于尺寸超过500mm的产品,可以提升产品打印成功率至90%。

16.(2)本发明针对一舱多件打印的成功率具有较大提升,对于一舱两件产品的打印,

长度尺寸低于500mm的产品,可以提升产品打印成功率至95%(除应力释放孔和支撑结构外,零件本体不开裂视为成功),尺寸超过500mm的产品,可以提升产品打印成功率至90%。

附图说明

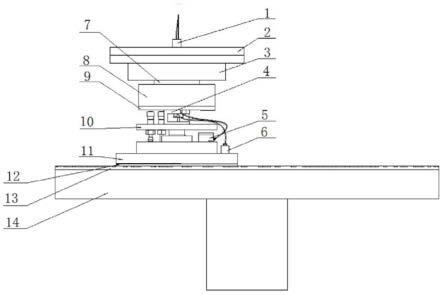

17.图1为构件舵翼模型的原理示意图。

18.图2为图1中的俯视图。

具体实施方式

19.下面结合附图及具体实施例对本发明做进一步的介绍。

20.本发明的一种基于残余应力释放的大尺寸结构件激光增材制造方法,根据模型的底缘长度确定结构的应力孔直径、旋转角度、应力孔个数,然后将多个应力孔重新排布,得到需要的应力释放结构(具体关系见表1)。

21.表1

22.底边长度(mm)应力孔直径(mm)旋转角度(

°

)应力孔个数100-2003-421-2200-3003-521-2300-4004-61-22-3500以上5-81-22-3

23.下面从表1中取两个实施例进行详细的说明:

24.实施例1

25.本实施例的一种基于残余应力释放的大尺寸结构件激光增材制造方法,当模型底缘长度为300mm,采用一舱两件进行打印,首先构件模型,然后进行3d打印、

26.模型构建步骤:

27.步骤一、在满足结构尺寸要求的前提下,以结构件长缘与基板的夹边为旋转轴,将结构件的底缘沿增材制造建造方向旋转2

°

,使短缘底部抬高约10mm,将模型底部与基板空缺处填实。如图1和图2所示。

28.步骤二、根据底缘长度,在短缘与基板连接处作边倒圆,半径尺寸为8mm。

29.步骤三、以边倒圆与短缘相交边的高度为第一应力释放孔的圆心高度,作应力释放孔,其直径为3mm。

30.步骤四、以第一应力释放孔左下作第二应力释放孔,其直径为3mm。

31.步骤五、于结构模型右侧30mm处复制模型,作为第二件产品模型。

32.打印工艺步骤:

33.以tc4粉末为原材料,采用选区激光熔化设备打印。打印开始前需通氩气保护,使成形舱氧气含量低于1000ppm,将基板进行预热至80℃。设定扫描速度为1200mm/s,打印功率为350w,粉末直径为15-53μm,打印层厚为50μm,进行打印。打印完成后当成形舱内温度降至70℃以下取出基板,清楚残余粉末,观察零件成形情况。

34.热处理步骤:

35.将热处理炉抽真空至10-3

pa,加热至800℃保温2h,炉冷至500℃通入氩气冷却,热处理完成后取出样品,清除支撑,观察零件裂痕。

36.第一应力释放孔沿边倒圆圆心高度断裂,第二应力释放孔未断裂,通过多次试验后激光增材制造设备得到结构件的产品成功率为95%。通过在填充位置设置应力释放孔,断裂位置不会发生在结构件本体上,智慧发生在填充位置处,提供了成品率。

37.实施例2

38.本实施例的一种基于残余应力释放的大尺寸结构件激光增材制造方法,当模型底缘长度为500mm,采用一舱一件进行打印:

39.模型构建步骤:

40.步骤一、在满足结构尺寸要求的前提下,以结构件长缘与基板的夹边为旋转轴,将结构件的底缘沿增材制造建造方向旋转2

°

,使短缘底部抬高约20mm,将模型底部与基板空缺处填实。

41.步骤二、根据底缘长度,在短缘与基板连接处作边倒圆,半径尺寸为20mm。

42.步骤三、以边倒圆与短缘相交边的高度为第一应力释放孔的圆心高度,作应力释放孔,其直径为8mm。

43.步骤四、以第一应力释放孔左下作第二应力释放孔,其直径为8mm,视模型尺寸在第一应力释放孔右下作第三应力释放孔,其直径为8mm。

44.打印工艺步骤:

45.将模型导入软件进行切片处理,最后通过激光增材制造设备得到结构件:以tc4粉末为原材料,采用选区激光熔化设备打印。打印开始前需通氩气保护,使成形舱氧气含量低于1000ppm,将基板进行预热至80℃。设定扫描速度为1200mm/s,打印功率为350w,粉末直径为15-53μm,打印层厚为50μm,进行打印。打印完成后当成形舱内温度降至70℃以下取出基板,清楚残余粉末,观察零件成形情况。

46.热处理步骤:

47.将热处理炉抽真空至10-3

pa,加热至800℃保温2h,炉冷至500℃通入氩气冷却,热处理完成后取出样品,清除支撑,观察零件裂痕。

48.经试验,第一应力释放孔沿边倒圆圆心高度断裂,第二应力释放孔未断裂,第三应力释放孔断裂,多次试验后通过激光增材制造设备得到结构件的产品成功率为90%。

49.以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。