1.本发明涉及一种具有二级多孔结构的多孔金属材料的制备方法,属于多孔金属材料制备技术领域。

背景技术:

2.骨科生物材料在过去的一个世纪经历了飞速的发展,内植体的设计更加符合人体生物力学要求,材料选择更加多样化以及组织工程研究带来的具有生物活性的植入材料等。这些进步使得临床医生在面对复杂病例时有了更多的选择,稳定金属(钽、铌、锆等)也得到了越来越广泛的应用,但作为生物医用材料,传统的金属材料仍在金属假体一骨界面结合问题以及应力遮挡问题。

3.金属假体一骨界面结合问题在人工关节置换中尤为凸显。生物型人工关节植入早期,其稳定性依靠假体与骨床之间的紧密压配获得,而远期稳定性则主要依靠假体一骨界面之间的骨整合。患者的年龄、骨床的状态、假体压配的稳定程度、周围的应力状态等均会影响假体一骨界面的愈合情况,但假体本身的材质及表面处理情况更为关键。早期的钴铭钼(生物固定型假体表面光滑,假体一骨界面间几乎均存在纤维组织膜,远期固定效果不佳;钛合金具有更好的力学相容性及抗腐蚀能力,但钛的骨整合活性仍不能达到与宿主骨之间的紧密结合。表面涂层技术改变了假体与宿主骨的结合方式,假体借助具有生物活性的涂层与骨之间形成化学键结合,提高了结合的强度,缩短了界面的愈合时间,但表面涂层都面临涂层一假体界面结合强度的问题。为使假体一骨界面得到更好的骨整合,近年来,多孔金属被应用于关节假体的制造,目前应用最为广泛的是多孔钽,bobny对多孔钽植入体的研究表明了钽具有良好的骨整合能力。增材制造多孔金属在金属骨界面结合及减少应力遮挡方面优于传统金属内植物。目前应用于临床的多孔金属包括钛、粗、钛合金和镍钛合金,其中研究最多的是多孔钽。多孔钽的微观结构呈十二面体排列,形成纵横交错的网格及遍布整体的微孔,与人体松质骨结构相似,有利于骨组织的生长。

4.但由于钽自身极高的溶点温度(2996℃)和易于氧化的特性,使得很多常规方法不适用于制备多孔钽。目前zimmer公司的小梁金属多孔组制备工艺复杂,且无法用统一的模具生产,导致其价格非常昂贵,这些都成为小梁金属多孔组在临床上广泛应用的桎梏,而选区激光融化在制备结构复杂的难熔金属多孔材料上有独到的优势。

5.此外,为了得到不同性能的多孔金属材料,各种制备方法被相继提出,但是传统的金属多孔材料的制备技术主要分为固态金属烧结法(如粉末冶金法制备烧结金属多孔材料)、液态金属凝固法(如铸造法、熔体发泡法制备泡沫金属)和金属沉积法(如溅射法、反应沉积法制备泡沫金属)、3d打印法。其中,除3d打印技术外,其他技术不能制备复杂结构。3d打印技术尽管能定制得到复杂结构的成品,但目前3d打印法一般是通过控制激光功率和铺粉参数来直接制备多孔金属材料,由于3d打印自身精度有限,所得孔隙尺寸较大,孔隙常常高达数百微米。直接使用3d打印技术受限于精度问题难以直接成形二级多孔结构,直接使用脱合金可以得到均匀的具有微孔的多孔结构,但是无法实现分级多孔结构,且需要时间

较长,无法灵活的设计多孔结构的构型。

技术实现要素:

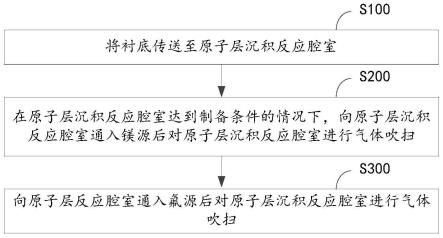

6.针对现有技术的不足,本发明的目的在于提供一种具有二级多孔结构的多孔金属材料的制备方法,所述方法关键步骤主要有:原料配备

→

三维cad模型建立

→

选区激光融化成形

→

脱合金化,本发明提供的制备方法,工艺简单,孔隙结构可控。

7.为了实现上述目的,本发明采用如下技术方案:

8.本发明一种具有二级多孔结构的多孔金属材料的制备方法,包括如下步骤:将金属a与金属b混合获得混合粉,混合粉经激光选区成型获得具有一级多孔结构的坯体,将坯体置于电解液中,脱合金反应,即得二级多孔结构的多孔金属材料;

9.所述金属a中电极电位最低的组份的电极电位>金属b中电极电位最高的组份的电极电位。

10.本发明的制备方法,先利用选区激光熔化技术先制备出具有特定形貌的一级多孔结构,再利用脱合金化对成形结构中相对活泼的金属腐蚀掉,剩余的惰性元素通过表面扩散或聚集的方式形成具有三维连通网络的纳米多孔结构,最终获得具有二级多孔结构的多孔金属材料。

11.优选的方案,所述金属a选自钽、金、银、锡、铌、钛、铜、铁、铝、镍、铬、钴、锌、铅、铂中的至少一种,优选为钽、铌、金、铜中的一种。

12.优选的方案,所述金属b选自银、锡、钽、铌、钛、铜、铁、铝、镍、铬、钴、锌、铅、镁中的至少一种,优选为钛、铜、银、铌、镍中的一种。

13.发明人发现,当金属a、金属b均选择上述单金属时,最终所得多孔金属材料的性能最优。

14.优选的方案,所述金属a的粒径<53μm,优选为15-53μm。

15.优选的方案,所述金属b的粒径<53μm,优选为15-53μm。

16.将金属a与金属b的粒径控制在上述范围内,即可以确保所得混合粉具有优异的流动性,又可以确保后续打印过程中致密性最佳,而若粒径过小会使得粉末流动形差,粒径过大,会使3d打印成形过程中出现在铺粉不均匀的现象,使得成形件存在大孔隙、层间裂纹等缺陷。

17.优选的方案,所述混合的方式为球磨,球磨的转速为40-100r/min,球料比为1.5-2.2:1。

18.将球磨参数控制在上述范围内,可以使金属a、金属b混合的最为均匀,最终使脱合金后所得金属材料二级多孔分布均匀。

19.在实际操作过程中,球磨时,所用仪器的型号为gms20-2的gms球磨机,为了避免在混粉过程中混入氧气使粉末中氧含量增加影响粉末性能,在球磨罐中通入氩气使空气完全排出,并密封放在球磨机上。混粉完成后为避免粉末氧化需尽快将粉末从球磨罐中取出并密封保存或放入打印设备中。

20.优选的方案,所述混合粉中,金属a的质量分数为10-90%,优选为30-50%。

21.优选的方案,所述激光选区成型的工艺参数为:激光功率为150w~400w,优选为250~350w,扫描速度为200~1000mm/s,优选为300~500mm/s,扫描间距为80~150μm,优选

为90~120μm,单层铺粉层厚为20~100μm,优选为30~50μm,基板预热温度为100~180℃,优选为100~150℃。

22.优选的方案,所述一级多孔结构的坯体的孔径为200~800μm,优选为400~600μm。

23.在本发明中,通过协同原料的粒径、球磨工艺获得适合3d打印成形的粉末,再调控3d打印技术的成形工艺,制备出孔径为200~800μm的多孔毛坯,最终通过脱合金化的溶液配比和电化学腐蚀时间来调控二级多孔,最终获得具有二级多孔。

24.发明人发现,将一级多孔的孔径控制在上述范围内,最终形成的二级多孔结构最好,最终所得多孔金属材料的性能最优。

25.在实际操作过程中,先进行三维建模,利用magics三维建模软件建立所需制备的零件模型,将模型以stl文件格式导入选区激光熔化设备主机,然后调试选区激光熔化设备,预热基板,并调整基板至水平,再将混合均匀铺至选区激光熔化设备供粉缸中,手动进行铺粉,在成形缸基板上铺上一层均匀的,厚度的混合粉末,将舱门关闭,为防止复合粉末在打印过程中被氧化,向成形腔体中冲入氩气,使腔体中氧含量低于0.1%,开启气体循环,然后于三维模型设置合适的打印参数,进行激光选区成型即可。

26.优选的方案,所述电解液选自酸溶液,所述酸溶液中的酸选自hf、hno3、h2so4、hcl中的至少一种。

27.进一步的优选,所述酸溶液中,酸的体积分积为0.5%~2%。

28.优选的方案,所述脱合金化的温度为20~30℃,脱合金化的时间为8~24h。

29.在本发明中一定比例的酸溶液作为电解液,将3d打印获得的坯体置于电解液中,进行恒温水浴脱合金化,脱合金化过程中,金属a相和金属b相与电解液共同构成大量原电池系统,在这一原电池系统,中金属b相为阳极,与电解液发生腐蚀溶解,而金属a相则作为阴极得到保护,并没有发生溶解,从而获得具有二级多孔结构的多孔金属材料。

30.有益效果

31.本发明的制备方法,先利用选区激光熔化技术先制备出具有特定形貌的一级多孔结构,再利用脱合金化对成形结构中相对活泼的金属腐蚀掉,剩余的惰性元素通过表面扩散或聚集的方式形成具有三维连通网络的纳米多孔结构,最终获得具有二级多孔结构的多孔金属材料。

32.本发明提供的制备方法,工艺简单,孔隙结构可控,适合于工业化生产。

附图说明

33.图1实施例1所制备的具有二级多孔结构的多孔钽的宏观形貌图。

34.图2实施例1所制备的具有二级多孔结构的多孔钽的微观形貌图。

35.图3实施例2所制备的具有二级多孔结构的多孔钽的微观形貌图。

36.图4实施例3所制备的具有二级多孔结构的多孔钽的微观形貌图。

具体实施方式

37.实施例1

38.使用粒径为15~53μm的球形钽粉和钛粉,在转速50r/min,球料比为2:1的条件下,使用gms20-2球磨机球磨12h得到钽钛复合粉末,钽为a组分,质量分数为60%,钛为b组分,

将粉末铺在选区激光熔化设备供粉缸内,将基板预热至100℃并调平铺粉后,关闭舱门,充入氩气进行保护,防止氧化,通过magics建立三维模型,模型结构为金刚石结构,在成形舱氧含量低于0.1%开始激光打印成形,层厚0.03mm,扫描间距0.09mm,光斑直径110μm,功率250w,扫描速度300mm/s,扫描层间旋转角度为67

°

,打印完毕后,获得孔径为400~600μm的一级多孔的坯体,用线切割将多孔样品切下,使用超声设备用酒精清洗干净后干燥,进行脱合金化,用体积分数1%hno3 1%hf混合溶液作为腐蚀剂,将打印零件置于腐蚀剂中,在25℃恒温水浴12h,将零件取出,分别用丙酮、酒精进行清洗,干燥。得到具有二级多孔结构的多孔钽,样品实际孔隙率为70.5%,弹性模量1.9gpa,抗压强度71mpa。脱合金之后样品宏观形貌与表面微观形貌如图1所示,样品表面的孔径大小在2μm左右。

39.实施例2

40.使用粒径为15~53μm的球形钽粉和钛粉,在转速50r/min,球料比为2:1的条件下,使用gms20-2球磨机球磨12h得到钽镍复合粉末,钽为a组分,,质量分数为35%,镍为b组分,将粉末铺在选区激光熔化设备供粉缸内,将基板预热至100℃并调平铺粉后,关闭舱门,充入氩气进行保护,防止氧化,通过magics建立三维模型,模型结构为金刚石结构,在成形舱氧含量低于0.1%开始激光打印成形,层厚0.03mm,扫描间距0.09mm,光斑直径110μm,功率250w,扫描速度300mm/s,扫描层间旋转角度为67

°

,打印完毕后,获得孔径为400~600μm一级多孔的坯体,用线切割将多孔样品切下,使用超声设备用酒精清洗干净后干燥,进行脱合金化,用体积分数1%hno3 1%hf混合溶液作为腐蚀剂,将打印零件置于腐蚀剂中,在25℃恒温水浴24h,将零件取出,分别用丙酮、酒精进行清洗,干燥。样品实际孔隙率为69.5%,弹性模量1.9gpa,抗压强度70mpa。微观形貌如图2,出现了三维连通孔隙结构,孔径约2μm且不会降低样品强度。

41.实施例3

42.使用粒径为15~53μm的球形钽粉和钛粉,在转速50r/min,球料比为2:1的条件下,使用gms20-2球磨机球磨12h得到钽铬复合粉末,钽为a组分,质量分数为35%,铬为b组分,将粉末铺在选区激光熔化设备供粉缸内,将基板预热至100℃并调平铺粉后,关闭舱门,充入氩气进行保护,防止氧化,通过magics建立三维模型,模型结构为金刚石结构,在成形舱氧含量低于0.1%开始激光打印成形,层厚0.03mm,扫描间距0.09mm,光斑直径110μm,功率250w,扫描速度300mm/s,扫描层间旋转角度为67

°

,打印完毕后,获得孔径为500-700μm的一级多孔的坯体,用线切割将多孔样品切下,使用超声设备用酒精清洗干净后干燥,进行脱合金化,用体积分数0.5%hf混合溶液作为腐蚀剂,将打印零件置于腐蚀剂中,在25℃恒温水浴12h,将零件取出,分别用丙酮、酒精进行清洗,干燥。样品实际孔隙率为70.2%,弹性模量1.8gpa,抗压强度76mpa。微观形貌如图3。

43.实施例4

44.使用粒径为15~53μm的球形铜粉和铝粉,在转速50r/min,球料比为2:1的条件下,使用gms20-2球磨机球磨12h得到铜铝复合粉末,铜为a组分,质量分数为25%,铝为b组分,将粉末铺在选区激光熔化设备供粉缸内,将基板预热至100℃并调平铺粉后,关闭舱门,充入氩气进行保护,防止氧化,通过magics建立三维模型,模型结构为金刚石结构,在成形舱氧含量低于0.1%开始激光打印成形,层厚0.03mm,扫描间距0.09mm,光斑直径110μm,功率250w,扫描速度600mm/s,扫描层间旋转角度为67

°

,打印完毕后,获得孔径为600-800μm的一

级多孔的坯体,用线切割将多孔样品切下,使用超声设备用酒精清洗干净后干燥,进行脱合金化,用体积分数0.5%hno3溶液作为腐蚀剂,将打印零件置于腐蚀剂中,在25℃恒温水浴8h,将零件取出,分别用丙酮、酒精进行清洗,干燥。样品实际孔隙率为76.2%,弹性模量0.8gpa,抗压强度36mpa。

45.实施例5

46.使用粒径为15~53μm的球形铌粉和铜粉,在转速50r/min,球料比为2:1的条件下,使用gms20-2球磨机球磨12h得到铌铜复合粉末,铌为a组分,质量分数为25%,铜为b组分,将粉末铺在选区激光熔化设备供粉缸内,将基板预热至100℃并调平铺粉后,关闭舱门,充入氩气进行保护,防止氧化,通过magics建立三维模型,模型结构为金刚石结构,在成形舱氧含量低于0.1%开始激光打印成形,层厚0.03mm,扫描间距0.08mm,光斑直径110μm,功率300w,扫描速度800mm/s,扫描层间旋转角度为67

°

,打印完毕后,获得孔径为400-600μm的一级多孔的坯体,用线切割将多孔样品切下,使用超声设备用酒精清洗干净后干燥,进行脱合金化,用体积分数0.5%hno3溶液作为腐蚀剂,将打印零件置于腐蚀剂中,在25℃恒温水浴12h,将零件取出,分别用丙酮、酒精进行清洗,干燥。样品实际孔隙率为67.4%,弹性模量2.1gpa,抗压强度56mpa。

47.对比例1

48.其他条件与实施例1相同,不同之处在于腐蚀剂变为2%hno3 1%hf混合溶液,25℃恒温水浴12h,样品实际孔隙率为79.1%,弹性模量为1.1gpa,抗压强度为26mpa。

49.对比例2

50.其他条件与实施例1相同,不同之处在25℃恒温水浴时间变为6h,样品实际孔隙率为62.3%,弹性模量为2.4gpa,抗压强度为95mpa。二级孔隙不能够相互连通,开孔隙比例较低。

51.对比例3

52.其他条件与实施例1相同,不同之处在腐蚀剂变为2%hno3 0.5%hf混合溶液,恒温水浴12h,样品实际孔隙率为73.3%,弹性模量为1.6gpa,抗压强度为54mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。