1.本发明属于极耳焊接设备技术领域,特别是一种超声波极耳焊接机。

背景技术:

2.在所知的动力锂电池生产中,目前多采用人工的方式通过超声波焊接机对极耳进行上料及焊接,操作者需要手动上料和下料,降低了电芯的加工生产效率低。

技术实现要素:

3.本发明的目的是针对现有的技术存在上述问题,提出了一种超声波极耳焊接机,具有方便了将待加工的电芯放置进焊接工位上的同时方便操作者将焊接完成的电芯从焊接工位上取下,减少了能源的消耗,提高了对电芯的焊接效率的特点。

4.本发明的目的可通过下列技术方案来实现:

5.一种超声波极耳焊接机,包括工作台,在工作台上转动连接有焊接底座,在焊接底座上设有若干个焊接工位,在工作台上设有焊接机本体,在工作台上固定连接有一竖杆,在竖杆外壁上滑动连接有一安装管,在安装管外壁上固定连接有两根安装杆,两根安装杆在竖直方向上呈错位设置且两根安装杆之间呈同轴设置,两根安装杆远离安装管的一端朝两端延伸,在安装杆的一端上设有用于夹持电芯的夹持机构,在工作台上设有用于驱动安装管在竖杆上上下滑动并转动的驱动机构。

6.进一步的,所述驱动机构包括固定连接在竖杆外壁上的驱动杆、开设在安装管外壁上螺旋槽和设置在工作台上用于驱动安装管上下运动的驱动件,所述驱动杆滑动连接在安装管中,所述螺旋槽的角度为180度。

7.进一步的,所述驱动件包括固定连接在工作台上的驱动气缸、固定连接在驱动气缸伸缩端上的驱动板、开设在驱动板上的驱动孔和设置在安装管外壁和驱动板用于将驱动板的一端安装在安装管外壁上的限位件,所述驱动杆通过驱动孔转动连接在安装管外壁上。

8.进一步的,所述限位件包括固定连接在安装管外壁上的限位环和安装在安装管下端外壁上的限位管,所述驱动板位于限位环和管一端之间,所述限位管远离限位环的一端呈封闭设置。

9.进一步的,在所述限位管和安装管外壁之间设有一连接机构,所述连接机构包括开设在限位管内壁上的环槽、滑动连接在环槽中的连接环、开设在连接环内壁上的内螺纹、开设在安装管外壁上的外螺纹和设置在安装管与限位管之间用于限位限位管与连接环同时转动的限位组件,所述环槽的宽度大于连接环的宽度。

10.进一步的,所述限位组件包括固定连接在连接环下表面上的第一端面齿、固定连接在环槽内壁下表面上的第二端面齿和一端固定连接在限位管一端内壁上的限位弹簧,所述限位弹簧的另一端抵紧在安装管下端端面上,在限位弹簧回复力的作用下,第一端面齿和第二端面齿脱离。

11.进一步的,在所述限位环下表面上和限位管上端端面上均固定连接有一端面轴承。

12.进一步的,所述夹持机构包括固定连接在安装板一端下表面上的夹持气缸和固定连接在夹持气缸的夹持杆上的夹持板。

13.与现有技术相比,本发明具有以下优点:

14.1、本发明通过驱动机构驱动安装管在竖杆上上下滑动并转动,通过两个夹持机构分别将待加工的电芯夹紧和焊接完成后的电芯夹紧,驱动机构驱动安装管向上运动并转动,将待加工的电芯放置在焊接工位上,将焊接完成后的电芯从焊接工位上取下,通过这样的设置,结构简单,操作方便,方便了将待加工的电芯放置进焊接工位上的同时方便操作者将焊接完成的电芯从焊接工位上取下,减少了能源的消耗,提高了对电芯的焊接效率。

15.2、本发明通过驱动气缸驱动驱动板上下运动,驱动板通过驱动孔带动安装管上下运动,安装管在驱动杆和螺旋槽的作用下转动,通过这样的设置,结构简单,操作方便,方便了操作者驱动安装管上下运动的同时转动。

附图说明

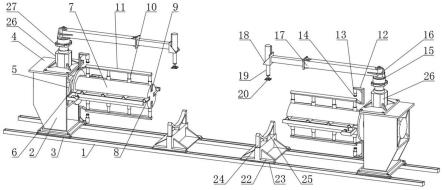

16.图1是本发明的结构示意图。

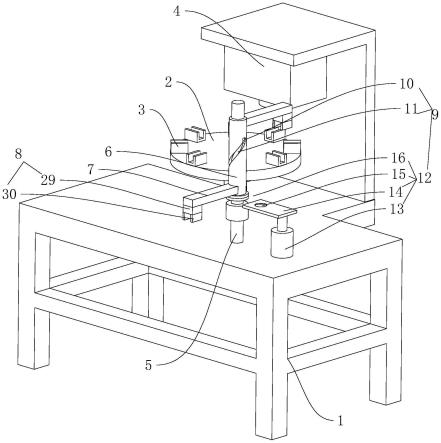

17.图2是本发明中限位件的结构示意图。

18.图中,1、工作台;2、焊接底座;3、焊接工位;4、焊接机本体;5、竖杆;6、安装管;7、安装杆;8、夹持机构;9、驱动机构;10、驱动杆;11、螺旋槽;12、驱动件;13、驱动气缸;14、驱动板;15、驱动孔;16、限位件;17、限位环;18、限位管;19、连接机构;20、环槽;21、连接环;22、内螺纹;23、外螺纹;24、限位组件;25、第一端面齿;26、第二端面齿;27、限位弹簧;28、端面轴承;29、夹持气缸;30、夹持板。

具体实施方式

19.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

20.如图1、图2所示,一种超声波极耳焊接机,包括工作台1,在工作台1上固定连接有焊接机本体4,在工作台1上转动连接有一焊接底座2,在焊接底座2上设有若干个焊接工位3。

21.如图1、图2所示,在工作台1上固定连接有一竖杆5,在竖杆5外壁上滑动连接有一安装管6,在安装管6外壁上固定连接有两根安装杆7,两根安装杆7在竖直方向上呈错位设置,且两根安装杆7之间呈同轴设置,两根安装杆7远离安装管6的一端朝两端延伸,在安装杆7一端上设有用于夹持电芯的夹持机构8,在工作台1上设有用于驱动安装管6上下运动且转动的驱动机构9。

22.如图1、图2所示,驱动机构9包括驱动杆10、螺旋槽11和驱动件12,驱动杆10固定连接在竖杆5外壁上,螺旋槽11开设在安装管6外壁上,螺旋槽11的角度为180度,在安装管6外壁上开设有滑槽,两个滑槽分别位于螺旋槽11两端,滑槽的一端与螺旋槽11的一端连通,滑槽沿着安装管6轴向设置,驱动件12设置在安装管6和工作台1之间,驱动件12用于驱动安装管6沿着竖杆5高度方向滑动。

23.如图1、图2所示,驱动件12包括驱动气缸13、驱动板14、驱动孔15和限位件16,驱动气缸13固定连接在工作台1上表面上,驱动气缸13的伸缩端呈竖直运动,驱动板14固定连接在驱动气缸13的伸缩端上,驱动孔15开设在驱动板14上,驱动板14通过驱动孔15滑动连接在安装管6外壁上,驱动孔15内壁直径大于安装管6外径,限位件16设置在安装管6和驱动板14之间,限位件16用于将驱动板14限位在安装管6外壁上。

24.如图1、图2所示,限位件16包括限位环17和限位管18,限位环17固定连接在安装管6外壁上,限位管18安装在安装管6下端外壁上,限位管18下端呈封闭设置,驱动板14位于限位环17和限位管18一端之间。

25.如图1、图2所示,为了方便操作者对限位管18的安装和拆卸,在限位管18和安装管6之间设有一连接机构19,连接机构19包括环槽20、连接环21、内螺纹22、外螺纹23和限位组件24,环槽20开设在限位管18内壁上,连接环21滑动连接在环槽20中,环槽20的宽度大于连接环21的宽度,内螺纹22开设在连接环21内壁上,外螺纹23开设在安装管6外壁上,内螺纹22和外螺纹23之间啮合,限位组件24设置在限位管18和安装管6之间,限位组件24用于限位限位管18和连接环21同时转动。

26.如图1、图2所示,限位组件24包括第一端面齿25、第二端面齿26和限位弹簧27,第一端面齿25固定连接在连接环21下表面上,第二端面齿26固定连接在环槽20内壁下表面上,限位弹簧27一端固定连接在限位管18远离限位环17的一端内壁上,限位弹簧27的另一端抵紧在安装管6下端端面上,在限位弹簧27的作用下,第一端面齿25和第二端面齿26脱离。

27.如图1、图2所示,为了提高安装管6在驱动孔15内壁上的转动的稳定性,在限位环17下表面和限位管18上端端面上均固定连接有一端面轴承28。

28.如图1、图2所示,夹持机构8包括夹持气缸29和夹持板30,夹持气缸29固定连接在安装杆7下表面上,夹持气缸29的动力来源为外接气泵,夹持板30固定连接在夹持气缸29的夹持杆上。

29.本发明实施例的工作原理:夹持气缸29带动夹持板30运动,夹持板30将待加工的电芯和焊接完成的电芯夹紧,驱动气缸13驱动驱动板14向上运动,驱动板14带动安装管6向上运动,安装管6在驱动杆10和螺旋槽11的作用下转动,待加工的电芯放置在焊接工位3上,将焊接完成的电芯从焊接工位3上取下;

30.按压限位管18,限位弹簧27被压缩,第一端面齿25和第二端面齿26啮合,限位管18带动连接环21转动,连接环21上的内螺纹22与安装管6外壁上的外螺纹23啮合。

31.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

32.尽管本文较多地使用了1、工作台;2、焊接底座;3、焊接工位;4、焊接机本体;5、竖杆;6、安装管;7、安装杆;8、夹持机构;9、驱动机构;10、驱动杆;11、螺旋槽;12、驱动件;13、驱动气缸;14、驱动板;15、驱动孔;16、限位件;17、限位环;18、限位管;19、连接机构;20、环槽;21、连接环;22、内螺纹;23、外螺纹;24、限位组件;25、第一端面齿;26、第二端面齿;27、限位弹簧;28、端面轴承;29、夹持气缸;30、夹持板等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种

附加的限制都是与本发明精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。