1.本发明涉及飞秒激光表面改性技术领域,具体为一种利用飞秒激光对金属部件进行表面改性实现抗磨损抗疲劳一体化防护的方法与装置。

背景技术:

2.汽车、舰船、飞机及发动机内金属动部件易发生磨损、疲劳等单一或复合损伤故障,一直是影响装备服役安全的突出难题。例如飞机液压导管转接处发生过多起裂纹事故,导致液压系统泄露,引起过空中报警和紧急着陆,对裂纹故障导管进行失效分析,认为是磨损和疲劳的复合诱发的裂纹故障;发动机钛合金叶片凸台配合面在磨损与疲劳复合载荷作用下,易发生裂纹故障,断裂的凸台容易打伤发动机,危害极大,并且该位置难以修理,只能报废处理,但钛合金叶片造价高昂,经济上难以承受,对故障叶片进行失效分析,认为裂纹产生均是早期磨损诱导疲劳裂纹源,而后在振动应力作用下裂纹发生扩展;航空发动机涡轮叶片与盘主要依靠榫头/榫槽结构连接,但在高温、高压、高转速、交变负载等复杂载荷环境下,榫头结构易受到多轴载荷作用而发生微动疲劳失效,导致发动机失事。因此,航空发动机结构内较多动部件均存在磨损、疲劳等单一或复合损伤风险,迫切需要对其薄弱环节进行强化处理。

3.目前,典型激光冲击强化、激光相变、涂层、喷丸、注渗等技术防护单一损伤效果较好,但针对复合损伤有一定局限。例如,涂层能较好提高部件耐磨性能,但会影响疲劳性能,且存在涂层剥落风险。激光喷丸、机械喷丸技术可形成梯度组织结构及梯度残余应力,能够提高部件高周疲劳性能,但提升耐磨性能有限,并且容易造成薄壁件的冲击变形。因此,需要寻找一种新的方法可以实现抗磨损抗疲劳一体化防护。

4.近些年来,随着激光技术的不断发展与进步,基于飞秒激光功率密度大、频率高和加工无热影响区等技术优势而提出的飞秒激光表面改性技术得到广泛的关注与发展,飞秒激光的激光功率密度能够达到tw/cm2量级,可以在无约束层的情况下在材料的表面诱导超高压冲击波(百gpa量级),通过形变强化的原理引入高数值的残余压应力,提升材料的疲劳性能。另外,飞秒激光的能量一般在mj量级,在材料表面的能量沉积量较小,因此所引入的残余压应力影响层深度较浅(10-100μm),这样就可以有效的避免薄壁部件高压塑性变形的问题。飞秒激光的重频在mhz量级,加工效率高,速度快,光斑直径小,可处理微器件。同时飞秒激光作用在材料表面时,会诱导产生表面稀疏波和强电磁场,在其复合作用下材料表面会形成具有特殊功能的表面周期性微纳结构,调整工艺参数即可实现疏水、亲水、防冰、除菌、耐磨等功能,技术优势显著。

5.因此,针对汽车、舰船、飞机及发动机关键动部件磨损和疲劳的复合损伤难题,本发明提出利用飞秒激光对其表面进行改性,通过在材料表层制备周期性微纳结构-耐磨氧化层-细晶-高密度位错层的梯度组织结构及梯度残余压应力层,实现抗磨损抗疲劳一体化防护。同时研发了复杂部件飞秒激光表面处理自适应加工模块,能够根据加工部件的尺寸特征主动自行调节激光扫描路线及激光头位置,大大提高了飞秒激光加工效率。该技术具

有以下的优势:

6.(1)解决复合损伤难题:最表层周期性微纳结构和氧化层耐磨,并可改变材料磨损机理,面接触变点接触;次表层的梯度细晶结构和残余压应力提升材料的抗疲劳性能;

7.(2)工艺简单,效率高:飞秒激光表面改性技术可在室温空气环境下进行加工,激光直接作用金属材料表面,触发频率在mhz,效率大幅提升;

8.(3)适用性高,可处理薄壁构件和复杂形状部件:激光喷丸、机械喷丸等技术在处理薄壁构件、复杂构件时残余应力优化工艺控制难度大,易形成应力集中和宏观变形。飞秒激光表面改性技术影响层较浅(压应力影响层百微米),不易形成应力集中,只需覆盖扫描即可。

技术实现要素:

9.本发明的目的在于提供一种飞秒激光表面改性的工艺与装置以实现金属动部件抗磨损抗疲劳的一体化防护,以解决上述背景技术中提出的问题。

10.为实现上述目的,本发明提供如下技术方案:

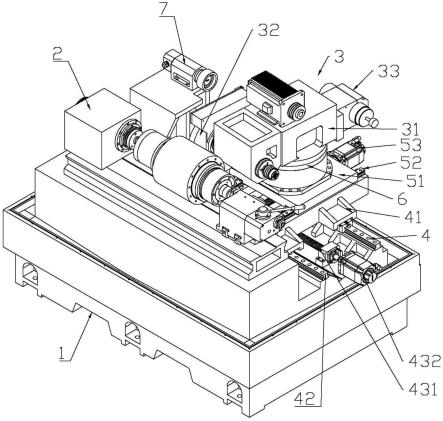

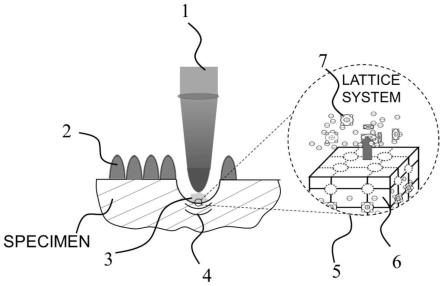

11.本发明的提出和工艺的实现是基于以下的原理,如图1所示,当高能飞秒激光束1作用在金属材料表面时,由于极短的脉宽时间,只有表面的自由电子7能够来得及吸收激光能量,电子瞬时被加热到极高的温度,而晶格6仍然保持原有温度,因此激光辐射区建立了极强的温度梯度,被加热的电子发生库伦爆炸3,脱离材料的表面,同时通过静电吸引的模式推动母离子脱离晶格系统5,从而造成材料表面的去除,宏观上表现为烧蚀现象。同时,该温度梯度会诱导超高压冲击波4传向材料的内部,使得材料表面发生剧烈塑性变形,引入较高数值的残余压应力,另外在后续稀疏波和电磁场的共同作用下,表面形成周期性的微纳结构2,通过工艺设计调整表面周期性微纳结构的尺寸和分布特征使得材料表面宏观上展现出特定的功能。

12.本发明通过工艺参数的优化调控材料表面的微观组织形态可同时提高加工材料的磨损和疲劳性能,其强化机理主要有以下几个方面,如图2所示,(i)飞秒激光诱导的表面周期性微纳结构1减小了摩擦副与材料表面的接触面积,使得磨损由面接触变为点接触。另外,沟壑状的表面周期性微纳结构可以控制磨屑的移动,能够有效的保护内部软材料与摩擦副的直接接触,避免摩擦磨损过程中大撕裂现象的发生;(ii)由于飞秒激光辐照造成材料表面的急剧温升,材料表面发生氧化,在顶表面生成一层致密的氧化层薄膜2,提高了材料表层硬度和抵抗变形的能力;(iii)飞秒激光诱导的超高压冲击波在材料的表层引入了高数值的残余压应力,有效抑制了摩擦磨损过程中裂纹的萌生和扩展;(iv)冲击波在材料深度方向上诱导了梯度晶粒和位错分布,实现了材料深度方向上力学性能的顺滑过渡,提高了材料的载荷承载能力,避免了应力集中风险。

13.本发明提出的飞秒激光加工系统结构如图3所示,主要包括飞秒激光光源系统、精密加工系统和控制系统。飞秒激光光源系统采用yb:kgw固体飞秒激光器1,输出为线偏振光2,脉宽为290fs,波长1064nm,激光能量为0-300μj之间连续可调。输出激光经过超过光开关3进入光学参量放大器4,实现波长变换,通过格兰泰勒棱镜5实现激光线偏振方向变换,输出激光脉冲能量通过格兰泰勒棱镜5和半波片6组合调制,之后通过多次反射镜7/8/9反射进入精密加工系统,其中,振镜系统10采用高精度扫描振镜,移动平台采用高精度五轴运动

平台,激光脉冲进入到扫描振镜后,通过消色差聚焦透镜聚焦形成直径为20μm的聚焦光斑作用在试件11的表面,该系统的有效加工区域为200

×

200

×

200mm,另外通过激光位移传感器13测量激光离焦量,通过算法补偿实现焦点自适应调控。控制系统主要包括光电协同控制系统和软件系统12,移动平台采用直接pwm控制方式,分辨率优于5nm,稳态误差优于

±

3ppr,可实现材料的精准加工。

14.本发明提出的飞秒激光表面改性技术的加工流程如图4所示,

15.s1:首先开启飞秒激光光源系统进行预热,检查各项设备的运行是否正常;

16.s2:之后将加工部件固定安装于加工平台上,扫描部件几何外形获取尺寸信息,确定激光扫描加工区域;

17.s:3:之后确认部件加工方案,输入激光参数,加载激光,加工软件根据输入的加工区域和参数自主规划激光扫描路径;

18.s4:之后进行加工前的预实验,在代加工区域贴上一层保护层黑胶带,运行加工系统,检查加工过程中激光光斑轨迹是否合适,激光能量是否精准,曲面部件上激光光斑位置是否实现自适应控制等,确认加工效果;

19.s5:若预实验结果满足要求,则进行飞秒激光处理,处理完毕后,通过查看加工表面的状态初步确定加工效果,确定是否满足预期的加工要求。若完成了既定的加工方案,则冷却激光器后关闭整个技工系统,若未完成或出现加工偏差,则重新进行参数调整和预实验,直至满足要求。

附图说明

20.图1为本发明飞秒激光表面改性技术加工原理示意图;

21.图2为本发明飞秒激光表面改性机理示意图;

22.图3为本发明飞秒激光表面改性技术装置示意图;

23.图4为本发明飞秒激光表面改性技术加工流程图;

24.图5为本发明加工处理航空发动机不锈钢液压薄壁导管示意图;

25.图6为本发明加工处理不锈钢液压薄壁导管的测试结果图;

26.图7为本发明加工处理航空发动机钛合金叶片凸台和镍基合金榫头示意图;

27.图8为本发明加工处理钛合金叶片凸台的测试结果图;

28.图9为本发明加工处理镍基合金榫头的测试结果图。

29.图中:1飞秒激光器、2线偏振光、3光开关、4光学参量放大器、5格兰泰勒棱镜、6半波片、7/8/9多次反射镜、10振镜系统、11试件、12光电协同控制系统和软件系统、13激光位移传感器。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.图5为采用本发明加工处理航空发动机不锈钢液压薄壁导管示意图,如图所示,由

于不锈钢液压薄壁导管3在实际的服役过程中,导管的转接处受到不锈钢转接外套磨损和疲劳载荷的共同作用,距离导管端口2cm范围内易发生裂纹故障,因此,飞秒激光加工区域为距离导管端口2cm范围内的环向圆柱区域1。在飞秒激光加工过程中,振镜系统2的位置保持不变,导管通过微型电动三爪夹具4固定于加工平台上,导管可跟随三爪夹具做轴向绕动,通过飞秒激光光源与精密加工系统的协同配合实现该位置的精准加工,激光加工参数为:波长1064nm,脉宽290fs,光斑直径20μm,重频50khz,激光能量设定为20/50/100/150μj不等,相邻光斑的距离为5μm,激光光斑的扫描路径5如图所示。图6为飞秒激光表面改性处理后不锈钢液压薄壁导管的测试结果图,从图中可以看出飞秒激光处理后导管表面被烧蚀为黑色,采用旋转弯曲疲劳试验验证表面改性处理后导管的抗磨损和抗疲劳性能,试验载荷为60%σb应力水平,导管油压为28mpa,转速为2160r/min,模拟实际导管服役条件下工况,从图中可以看出,未处理的导管的疲劳寿命为98594次,而当飞秒激光能量为100μj时,导管的疲劳寿命最高,达到465199次,相比于未处理导管疲劳寿命提高4.7倍,表明飞秒激光表面改性处理可显著提高航空发动机不锈钢液压薄壁导管的抗磨损抗疲劳性能。

32.图7为飞秒激光表面改性处理航空发动机钛合金叶片凸台和镍基合金榫头示意图,由于钛合金叶片凸台磨合面相对较为平坦,因此,只需固定好叶片的位置使得磨合面垂直于激光光源即可,通过振镜扫描和移动平台的协同配合即可完成磨合面的扫描加工,通过优选,钛合金材料的飞秒激光表面改性处理参数为:波长1064nm,脉宽290fs,光斑直径20μm,重频50khz,激光能量设定为100μj,相邻光斑的距离为5μm,激光光斑的扫描路径仍然为“之”字形。镍基合金榫头处由于其形状为曲面,因此加工时需要采用焦点自适应调控技术辅助加工,激光位移传感器实时测量振镜系统与加工部件的位置信息,反馈至中央处理器,中央处理器通过算法补偿控制扫描振镜扫描方向和移动平台位置使激光准确地聚焦在榫头表面,从而实现精准加工。镍基合金材料的飞秒激光表面改性处理参数为:波长1030nm,脉宽290fs,光斑直径16μm,重频50khz,激光能量设定为10/100/240μj,相邻光斑的距离为10μm,激光光斑的扫描路径为“之”字形。

33.图8为钛合金凸台飞秒激光表面改性处理后的摩擦磨损性能结果,可以看到飞秒激光表面改性处理后,钛合金凸台平均摩擦系数从0.44降低至0.14,降低了68.2%。磨损量由10mg降低至1mg,降低了90%,试验结果表明飞秒激光表面改性处理后钛合金凸台的摩擦磨损性能得到显著提升。图9为飞秒激光表面改性处理后镍基合金榫头的微动疲劳测试磨损量结果图,从图中可以看出未处理的试件的磨损量为7.1

×

10,在不同的飞秒激光参数处理下,相比于未处理部件,经过处理后的部件磨损量均出现了下降,最大下降值出现在10μj能量范围内,降低了48%。

34.从上述结果可以看出飞秒激光表面改性处理技术可以有效提升发动机不锈钢液压薄壁导管、钛合金材料及dd6镍基高温合金材料的磨损和疲劳性能,较好的解决金属部件磨损和疲劳复合损伤的难题,因此该技术具有显著的工业应用价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。