1.本技术涉及螺杆加工的技术领域,尤其是涉及一种螺杆螺旋面修复工艺。

背景技术:

2.目前,螺杆是一种带有螺纹的连接件,一般与螺母配合使用。螺杆连接具有拆装方便、连接稳固、互换性好、成本低廉等显著的优点,广泛应用于各种结构的紧固连接和传动结构。

3.在实现本技术过程中,发明人发现该技术中至少存在如下问题,大螺纹间距螺杆在长时间使用后磨损较为严重,使得螺杆螺旋面尺寸变小,使得螺杆废弃,造成资源浪费。

技术实现要素:

4.为了减少资源浪费,本技术提供一种螺杆螺旋面修复工艺。

5.本技术提供的一种螺杆螺旋面修复工艺,采用如下的技术方案:一种螺杆螺旋面修复工艺,包括以下步骤:s1:修复前准备,s1.1:修复前,首先对清除螺杆表面油污和锈蚀;s1.2:修复前,对螺杆螺旋面表面进行抛光处理,将螺杆螺旋面打磨至露出原金属光泽;s1.3:将螺杆放置在支撑装置上;s2:修复,s2.1:用喷焊装置融化合金并喷焊在螺杆螺旋面表面;s2.2:测量其螺杆螺旋面的尺寸直至大于设计尺寸;s2.3:将螺杆放置在磨床上进行打磨车削;s2.4:对螺杆螺旋面进行抛光处理;s3:养护,s3.1:在螺杆螺旋面上涂抹防锈剂;s3.2:将螺杆螺旋面上的防锈剂擦除,然后在螺杆螺旋面上涂抹油脂;s3.3:在螺杆表面缠绕防锈纸。

6.通过采用上述技术方案,在使用该工艺对螺杆进行修复时,首先进行修复前准备,对螺杆的表面的油污锈蚀进行清洗,然后对螺杆的表面进行抛光处理,直至将螺杆表面抛光至露出金属光泽;然后将螺杆放置在支撑装置上,用喷焊装置融化喷涂合金在螺杆螺旋面的表面,喷涂完成后,检查螺旋面的尺寸,当螺旋面的尺寸大于原始设计尺寸时,将螺杆取下并拿至磨床进行尺寸恢复,尺寸恢复完毕后,将螺杆的螺旋面进行抛光处理,抛光处理完毕后,修复完成后,在螺杆螺旋面上涂抹防锈剂,然后将表面的防锈剂擦除,然后再涂抹油脂,再然后将螺杆表面缠绕防锈纸,减少脏东西进入;通过对螺杆进行修复和养护,使得废弃的螺杆能够回收再利用,一方面能够提高资源的利用率,另一方面合金的耐磨损强度

大于螺杆原金属的耐磨损强度,能够延长螺杆的使用时间。

7.可选的,所述s2.1中合金为镍g60合金。

8.通过采用上述技术方案,在对螺杆螺旋面进行喷焊合金时,用喷焊枪将镍g60合金喷涂在螺杆螺旋面的表面;镍g60合金的强度较高,耐磨损,继而延长了螺杆的使用时间。

9.可选的,所述s2.2中用游标卡尺对螺纹杆的尺寸进行测量,要求最小值大于设计尺寸,多次测量取平均值,所有测量数据的平均值大于设计尺寸1~2毫米。

10.通过采用上述技术方案,在对螺杆的螺旋面进行修复时,用游标卡尺反复测量螺旋面的尺寸,取最小值大于原始设计尺寸时,并多测点的平均数据大于原始设计值时,螺杆的预处理完毕,将螺杆取下进行尺寸恢复;对螺杆螺旋面尺寸多测点反复测量以保证数据的真实性,减少返工的几率,提高工作效率。

11.可选的,于s1.3中所述的支撑装置包括支撑座、夹持机构和转动机构,所述夹持机构包括第一固定块、第二固定块、转动板和夹持组件,所述第一固定块设置在所述支撑座的一端,所述第二固定块滑移设置在所述支撑座的另一端,所述第一固定块和所述第二固定块上相互靠近的侧壁上均转动连接有所述转动板,所述夹持组件设置在所述转动板上;所述转动机构设置在所述支撑座上,所述转动机构与所述转动板连接且带动所述转动板转动。

12.通过采用上述技术方案,在使用支撑装置对螺杆进行放置支撑时,首先将螺杆的一端与第一固定块抵接,然后用夹持组件将螺杆与第一固定块抵接的一端进行夹持固定,然后滑动第二固定块向着螺杆靠近,当第二固定块与螺杆抵接后,用夹持组件对螺杆进行夹持固定,用喷焊装置对螺杆进行喷涂,喷涂的过程中用转动机构带动螺杆转动;设置的支撑装置结构简单,一方面便于螺杆的放置,另一方面可带动螺杆转动,便于螺杆螺旋面的喷焊,具有提高工作效率的效果。

13.可选的,所述转动机构包括转动轴、伺服电机、第一主动轮、第一从动轮和第一同步带,所述第一固定块和所述第二固定块上均转动连接有所述转动轴;所述转动轴与所述转动板连接,所述夹持组件设置在所述转动板上,所述第一从动轮与所述第一固定块上的所述转动轴连接,所述伺服电机设置在所述支撑座上,所述第一主动轮设置在所述伺服电机的输出轴上,所述第一主动轮和所述第一从动轮上共同套设有所述第一同步带。

14.通过采用上述技术方案,在螺杆进行喷焊时,启动伺服电机,伺服电机带动第一主动轮转动,第一主动轮带动第一同步带转动,第一同步带带动第一从动轮转动,第一从动轮带动转动轴转动,转动轴带动转动板转动,转动板带动螺杆缓慢转动,继而实现喷焊合金的过程中螺杆的转动,减少了单面对螺杆进行喷焊导致的螺杆弯曲变形,使得螺杆的修复质量得以保持。

15.可选的,所述夹持组件包括多个连接块和多个固定螺栓,两个所述转动板相互靠近的侧壁上均设置有多个所述连接块,多个所述连接块之间的夹角相等,所述固定螺栓螺纹连接在所述连接块上,多个所述固定螺栓的轴线的交点与所述转动轴同心。

16.通过采用上述技术方案,在对螺杆进行夹持固定时,首先将螺杆的一端与第一固定块抵接,然后顺时针旋转第一固定块上的固定螺栓,固定螺栓与螺杆抵触固定,然后滑动第二固定块向着螺杆靠近,直至第二固定块与螺杆抵接,顺时针旋转第二固定块上的固定螺栓,第二固定块上的固定螺栓与螺杆抵接,然后用转动机构带动螺杆转动;设置的夹持组

件结构简单,便于操作。

17.可选的,于s2.1中所述的喷焊装置包括喷焊机构和驱动机构,所述喷焊机构包括滑轨、滑块和喷焊枪,所述滑轨设置在所述支撑座上,所述滑块滑移连接在所述滑轨上,所述喷焊枪设置在所述滑块上;所述驱动机构设置在所述支撑座上,所述驱动机构与所述滑块连接且带动所述滑块滑移。

18.通过采用上述技术方案,在对螺杆进行喷焊时,转动机构带动螺杆转动,然后用驱动机构带动滑块沿滑轨滑移,滑块带动喷焊枪滑移,喷焊枪随之螺杆的转动沿滑轨滑移,实现喷焊枪对螺杆的螺旋面的喷焊;设置的喷焊装置结构简单,同时喷焊装置能够随着螺杆的转动沿滑轨滑移,继而实现螺杆螺旋面的全面喷焊。

19.可选的,所述驱动机构包括滚珠丝杠、第二主动轮、第二从动轮和第二同步带,所述第二主动轮与所述第一主动轮同轴连接,所述第二从动轮转动连接在所述支撑座上,所述滚珠丝杠转动连接在所述支撑座上,所述滚珠丝杠穿过所述滑块且与所述滑块螺纹连接;所述滚珠丝杠的一端与所述第二从动轮连接,所述第二同步带套设在所述第二主动轮和第二从动轮上。

20.通过采用上述技术方案,在对螺杆的螺旋面进行喷焊时,启动伺服电机,伺服电机带动第一主动轮转动,第一主动轮带动第一同步带转动,第一同步带带动第一从动轮转动,第一从动轮带动转动轴转动,转动轴带动转动板转动,转动板带动螺杆转动,同时伺服电机带动第二主动轮转动,第二主动轮带动第二从动轮转动,第二从动轮带动滚珠丝杠转动,滚珠丝杠带动滑块沿滑轨滑移,滑块带动喷焊枪滑移并对螺杆的螺旋面喷焊;设置的驱动机构结构简单与转动机构共用一个驱动源,一方面减少了资源浪费,另一方面实现了螺杆螺旋面的旋转与喷焊枪的滑移同步,继而使得螺杆的螺旋面的修复效率得到提高。

21.可选的,所述第一从动轮可拆卸连接在所述转动轴上,所述支撑座上设置有张紧机构,所述张紧机构与所述第一同步带连接并对所述第一同步带进行张紧;所述张紧机构包括张紧轮、滑动块和限位螺栓,所述滑动块滑移连接在所述支撑座上,所述张紧轮转动连接在所述滑动块上,所述张紧轮与所述第一同步带的抵接,所述限位螺栓设置在所述支撑座上,所述限位螺栓与所述滑动块抵接且带动所述滑动块向着所述第一同步带靠近。

22.通过采用上述技术方案,当需要修复的螺杆的螺纹间距不一样时,可更换不同直径的第一从动轮,继而实现喷焊枪的滑移速度与螺杆的转动速度适配,张紧机构对第一同步带张紧,提高第一主动轮和第一从动轮之间的同步度。

23.可选的,所述支撑座上设置有支撑机构,所述支撑机构包括支撑块、支撑轮和调节组件;所述调节组件包括调节板和调节螺栓,所述调节板沿竖直方向滑移设置在所述支撑座上,所述支撑块转动设置在所述调节板上,所述调节螺栓螺纹连接在所述支撑座上,所述调节螺栓与所述调节板抵接且带动所述调节板滑移;所述支撑轮转动连接在所述支撑块远离所述支撑座的一端,所述支撑轮与螺杆的光杆处抵接且发生相对位移。

24.通过采用上述技术方案,当螺杆的粗细改变时,首先用调节螺栓带动调节板向着螺杆靠近,直至支撑轮与螺杆的杆部抵接,然后根据螺纹的倾斜角度旋转支撑轮与螺纹平行,继而实现支撑机构对螺杆的支撑,同时适用于不同螺纹间距的螺杆的支撑。

25.综上所述,本技术包括以下有益技术效果:1.通过对螺杆进行修复和养护,使得废弃的螺杆能够回收再利用,一方面能够提

高资源的利用率,另一方面合金的耐磨损强度大于螺杆原金属的耐磨损强度,能够延长螺杆的使用时间;2.设置的喷焊装置结构简单,同时喷焊装置能够随着螺杆的转动沿滑轨滑移,继而实现螺杆螺旋面的全面喷焊;3.设置的驱动机构结构简单与转动机构共用一个驱动源,一方面减少了资源浪费,另一方面实现了螺杆螺旋面的旋转与喷焊枪的滑移同步,继而使得螺杆的螺旋面的修复效率得到提高。

26.4.需要修复的螺杆的螺纹间距不一样时,可更换不同直径的第一从动轮,继而实现喷焊枪的滑移速度与螺杆的转动速度适配,张紧机构对第一同步带张紧,提高第一主动轮和第一从动轮之间的同步度;5.当螺杆的粗细改变时,首先用调节螺栓带动调节板向着螺杆靠近,直至支撑轮与螺杆的杆部抵接,然后根据螺纹的倾斜角度旋转支撑轮与螺纹平行,继而实现支撑机构对螺杆的支撑,同时适用于不同螺纹间距的螺杆的支撑。

附图说明

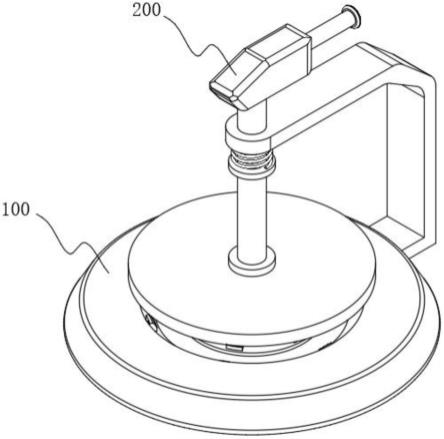

27.图1为本技术实施例中支撑装置和喷焊装置的结构示意图;图2为本技术实施例中转动机构的结构示意图;图3为本技术实施例中支撑机构的结构示意图。

28.附图标记:100、支撑座;110、滑移槽;200、夹持机构;210、第一固定块;220、第二固定块;230、转动板;240、夹持组件;241、连接块;242、固定螺栓;300、转动机构;310、转动轴;320、伺服电机;330、第一主动轮;340、第一从动轮;350、第一同步带;400、喷焊机构;410、滑轨;420、滑块;430、喷焊枪;440、固定板;500、驱动机构;510、滚珠丝杠;520、第二主动轮;530、第二从动轮;540、第二同步带;600、张紧机构;610、张紧轮;620、滑动块;630、限位螺栓;700、支撑机构;710、支撑块;720、支撑轮;730、调节组件;731、调节板;732、调节螺栓;740、支腿;750、安装板。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开一种螺杆螺旋面修复工艺。

31.螺杆螺旋面修复工艺,包括以下步骤:s1:修复前准备,s1.1:修复前,在地面上铺设木板,将螺杆放置在木板上,然后用除锈剂和稀释剂对螺杆表面进行擦拭,直至螺杆表面的油污和锈蚀清除干净;s1.2:用磨光机安装磨光片打磨螺杆的螺旋面,直至螺杆的螺旋面露出原金属光泽,减少螺杆表面存在杂物导致喷焊时有夹渣或者气孔。

32.s1.3:将螺杆放置在支撑装置上,便于施工人员对螺杆进行修复;s2:修复,s2.1:用喷焊装置将镍g60合金融化焊接在螺杆螺旋面的表面,对螺杆的螺旋面进行反复喷焊;

s2.2:然后在螺杆的表面标记多个检测点,然后用游标卡尺对螺杆的尺寸反复测量,要求最小值大于原始设计尺寸;并取多次测量的平均值,直至平均值大于原始设计尺寸1~2毫米;s2.3:将螺杆放置在磨床上对螺杆的螺旋面进行打磨车削,将螺杆打磨至大于原始尺寸0.15毫米;s2.4:然后对螺杆进行抛光打磨,抛光时,首先在螺杆的一端选取一端螺旋面,用抛光机安装1000目的百叶抛光片对螺杆的螺旋面进行初步抛光试验,间断抛光,并记录数据,保证螺杆螺旋面的尺寸与设计差值在0~ 0.05毫米之间,然后根据该段的抛光时间每次的停留时长,对后续的螺杆螺旋面进行分段抛光处理;螺杆的螺旋面整个处理完成后,用抛光机安装1500目背绒抛光片进行二次抛光,并检查螺杆螺旋面的尺寸与原设计尺寸的差值在0~ 0.02毫米之间。

33.s3:养护,s3.1:将抛光好的螺杆表面均匀涂抹防锈剂;s3.2:将螺杆表面的防锈剂擦拭干净,然后在螺杆表面涂抹通用锂基润滑脂;s3.3:在涂抹通用锂基润滑脂的螺杆表面缠绕防锈纸,然后将螺杆保存。

34.参考图1和图2,于s1.3中用到的支撑装置包括支撑座100,支撑座100上设置有夹持机构200,夹持机构200包括固定连接在支撑座100一端的第一固定块210,支撑座100的另一端滑移连接有第二固定块220,第一固定块210和第二固定块220均位于支撑座100远离地面的一侧,第一固定块210和第二固定块220相互平行;第一固定块210和第二固定块220相互靠近的侧壁上均转动连接有转动板230;支撑座100上设置有带动转动板230转动的转动机构300;转动板230上设置有夹持组件240,夹持组件240包括多个连接板,本实施例优选为六个,每个转动板230上均固定连接有三个连接板,六个连接板分别位于两个转动板230相互靠近的侧壁上,同一个转动板230上的三个连接板之间的夹角相同;连接板上螺纹连接有固定螺栓242,固定螺栓242的轴线平行于第一固定块210的轴线,且固定螺栓242的一端穿过连接板。

35.参考图1和图2,转动机构300包括两个分别转动连接在第一固定块210和第二固定块220侧壁上的转动轴310,两个转动轴310分别与两个转动板230固定连接;第一固定块210上的转动轴310穿过固定块可拆卸连接有第一从动轮340;支撑座100固定连接有第一固定块210的侧壁上固定连接有伺服电机320,伺服电机320的输出轴上连接有第一主动轮330,第一主动轮330和第二主动轮520上共同套设有第一同步带350。启动伺服电机320,伺服电机320带动第一主动轮330转动,第一主动轮330带动第一同步带350转动,第一同步带350带动第一从动轮340转动,第一从动轮340带动转动轴310转动,转动轴310带动转动板230转动。

36.参考图2和图3,支撑座100靠近地面的一侧设置有支撑机构700,支撑机构700包括调节组件730,调节组件730包括调节板731,支撑座100的底壁上开设有滑移槽110,调节板731滑移连接在滑移槽110内;支撑座100的底壁上固定连接四个支腿740,四个支腿740上共同固定连接有一个安装板750,安装板750上螺纹连接有三个调节螺栓732,调节螺栓732穿过安装板750与调节板731抵接,且带动调节板731在滑移槽110内滑移;调节板731远离安装板750侧壁上转动连接有多个支撑块710,支撑块710远离调节板731的一端转动连接有支撑

轮720,支撑轮720可与夹持在第一固定块210和第二固定块220之间的螺杆抵接且发生相对位移。

37.参考图1,于s2.1中用到的喷焊装置包括喷焊机构400,喷焊机构400包括固定连接在支撑座100一侧的固定板440,固定板440上固定连接有两个相互平行的滑轨410,滑轨410的长度方向与支撑座100的长度方向平行,滑轨410上滑移连接有滑块420,滑块420沿滑轨410的长度方向滑移,滑块420远离滑轨410的侧壁上固定连接有喷焊枪430;支撑座100上设置有驱动机构500,驱动机构500包括转动连接在两个滑轨410之间的滚珠丝杠510,滚珠丝杆穿过滑块420且与滑块420螺纹连接;支撑座100固定连接第一固定块210的侧壁上转动连接有第二从动轮530,第二从动轮530与滚珠丝杠510的一端连接且带动滚珠丝杠510转动;第一主动轮330远离伺服电机320的一侧同轴固定连接有第二主动轮520,第二主动轮520和第二从动轮530上共同套设有第二同步带540。

38.参考图1和图2,支撑座100上设置有张紧机构600,张紧机构600包括滑动块620,支撑座100上开设有滑槽,滑动块620滑移连接在滑槽内,滑动块620向着第一同步带350靠近,滑动块620上转动连接有张紧轮610第一张紧轮610与第一同步带350远离第一主动轮330的侧壁抵接;支撑座100上螺纹连接有两个限位螺栓630,两个限位螺栓630分别位于滑槽的两侧,限位螺栓630的轴线平行于滑槽的轴线,限位螺栓630位于滑动块620远离第一主动轮330的一侧,限位螺栓630与滑动块620抵接且带动滑动块620滑移。

39.本技术实施例一种螺杆螺旋面修复工艺的实施原理为:在对螺杆的螺旋面进行修复时,先做修复前准备,将螺杆清理干净,然后对螺杆进行初步打磨处理,然后将螺杆的一端与第一固定块210上的转动板230抵接,然后顺时针旋转第一固定块210上的固定螺栓242,直至固定螺栓242与螺杆抵接;然后滑动第二固定块220向着螺杆靠近,第二固定块220上的转动板230与螺杆抵接,然后旋转固定螺栓242,固定螺栓242与螺杆抵接;然后将喷焊枪430滑移至滑轨410的一端,根据螺旋面之间的间距,选择合适的第一从动轮340,保证喷焊枪430滑移时,喷焊枪430始终对准螺杆的螺旋面;然后滑动连接块241向着第一同步带350靠近,连接块241带张紧轮610与第一同步带350抵接,然后旋转限位螺栓630的端部与连接抵接并限制连接块241向着远离第一同步带350。

40.螺杆固定在第一固定块210和第二固定块220之间后,顺时针旋转调节螺栓732带动调节板731向着螺杆靠近,直至支撑轮720与螺杆抵接,然后根据螺旋的角度,转动支撑轮720与螺旋面平行。

41.启动喷焊枪430和伺服电机320,喷焊枪430对螺杆的螺旋面进行喷焊,伺服电机320带动第一主动轮330转动,第一主动轮330带动第一同步带350转动,第一同步带350带动第一从动轮340转动,第一从动轮340带动转动轴310转动,转动轴310带动转动板230转动,转动板230带动螺杆缓慢转动;同时伺服电机320带动第二主动轮520转动,第二主动轮520带动第二同步带540转动,第二同步带540带动第二从动轮530转动,第二从动轮530带动滚珠丝杠510转动,滚珠丝杠510带动滑块420沿滑轨410滑移,滑块420带动喷焊枪430滑移并对螺旋面进行喷焊。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。