1.本发明属于稀土技术领域,涉及一种稀土回收材料,尤其涉及一种用于稀土回收的清渣剂材料及其制备和使用方法。

背景技术:

2.稀土材料在各领域的应用过程中会产生相应的废料,这些废料是可回收利用的二次资源,即有利于资源利用,又有利于环境保护。

3.目前,现有技术中已有一些对稀土电解废料中的稀土进行回收的方法,但均存在一定的不足。cn201810859265.5公开了一种从稀土电解废料中提取稀土氧化物的方法,其中提到使用清渣剂:将稀土电解废料放入坩埚中,利用稀土氧化物的熔点不同,经过在电磁感应、电流的作用下使稀土电解废料开始熔化,在1000-1100℃条件下使成熔融液,此时再加入清渣剂,在1000-1100℃温度下使铁元素成分形成凝固的渣料,而将熔融液倒入模具中使其凝固,获得稀土氧化物。但是回收稀土氧化物纯度不高。

技术实现要素:

4.本发明的目的是针对上述技术缺陷,提供一种清渣剂材料,具有较高的回收效率。本发明的另一目的是提供一种清渣剂材料的制备方法,该制备方法工艺简单,生产成本低,适于工业化生产。本发明提供的一种清渣剂材料用于稀土回收等行业。

5.为实现上述目的,本发明提供一种用于稀土回收的清渣剂材料,具有这样的特征:所述清渣剂材料由焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体组成;焙烧电石渣粉体是由电石渣原料经焙烧制成;焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体的重量比为1:0.4-0.6:0.1。

6.进一步,本发明提供一种用于稀土回收的清渣剂材料,还可以具有这样的特征:其中,制备所述焙烧电石渣粉体时,电石渣原料的焙烧温度为800-900℃,焙烧时间为1-2h。

7.进一步,本发明提供一种用于稀土回收的清渣剂材料,还可以具有这样的特征:其中,所述焙烧电石渣粉体的制备方法为:将电石渣原料置于120-130℃温度下干燥1-2h,冷却到室温后,再置于800-900℃高温焙烧1-2h,得到焙烧电石渣,然后粉碎至200目。

8.本发明还提供所述用于稀土回收的清渣剂材料的制备方法,具有这样的特征:在焙烧电石渣中加入二氧化硅粉体和氟化钙粉体,进行搅拌均匀得到混合料;接着放置于可收集气体的密闭容器中,然后加入水,搅拌后静置;静置到无反应气体排除后,取出混合体,滤去液体,将滤料置于焙烧炉中进行焙烧,焙烧后迅速冷却,其后置于室温得到焙烧速冷硅钙化合物产物(是硅酸钙为主的复合物),然后粉碎,得到清渣剂材料。

9.进一步,本发明提供一种用于稀土回收的清渣剂材料的制备方法,还可以具有这样的特征:其中,焙烧温度为800-900℃,焙烧时间为1-2h;冷却温度为-50℃,冷却时间为1-2h。

10.进一步,本发明提供一种用于稀土回收的清渣剂材料的制备方法,还可以具有这

样的特征:其中,搅拌时间为10-20min。

11.进一步,本发明提供一种用于稀土回收的清渣剂材料的制备方法,还可以具有这样的特征:其中,粉碎至200目。

12.本发明还提供所述用于稀土回收的清渣剂材料的使用方法,具有这样的特征:将稀土电解废料加热,使温度升至1000-1100℃灼烧10-15min;然后加入工业纯铁,再继续加热至1000-1100℃灼烧10-15min,使物料全部熔融;加入清渣剂,继续在1000-1100℃条件灼烧10min后,停止加热;将上述经加热灼烧后的物料取出,分离出凝固的渣料,该凝固渣料即为铁质金属;将分离凝固渣料后的熔融液倒入模具,使其凝固后,得稀土氧化物。

13.进一步,本发明提供一种用于稀土回收的清渣剂材料的使用方法,还可以具有这样的特征:其中,所述清渣剂的加入量为稀土电解废料重量的0.15%-0.3%。

14.进一步,本发明提供一种用于稀土回收的清渣剂材料的使用方法,还可以具有这样的特征:其中,所述工业纯铁的加入量为稀土电解废料重量的7-12%。

15.本发明的有益效果在于:本发明提供一种用于稀土回收的清渣剂材料,清渣剂的作用是在电解废料熔融后,将稀土氧化物以外的杂质吸附收集,提高稀土氧化物的收率。本发明的清渣剂为焙烧速冷硅钙化合物,其经反应、焙烧、速冷,化合物体内裂变出许许多多微小活性裂纹;制备过程中化合物无受到污染;鲜活表面大。因此活性高,杂质吸附收集能力强。此外,其中引入的氟离子,不仅可改善硅钙化合物的活性,而且可调节清渣剂的熔点,从而便于在杂质收集后,便于与稀土氧化物分离。

16.本发明的优点是,主要原料取自废料,原料成本低;清渣剂制备简单;清渣剂纯度高,反应活性强。

具体实施方式

17.以下结合具体实施例对本发明作进一步说明。

18.实施例1

19.本实施例提供一种用于稀土回收的清渣剂材料,由焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体组成,焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体的重量比为1:0.4:0.1。

20.其中,焙烧电石渣粉体是由电石渣原料经焙烧制成。焙烧电石渣粉体的具体制备方法为:将电石渣原料置于120℃温度下干燥2h,冷却到室温后,再置于800℃高温焙烧2h,得到焙烧电石渣,然后粉碎至200目。

21.所述清渣剂材料的制备方法为:在焙烧电石渣中加入二氧化硅粉体和氟化钙粉体,进行搅拌均匀得到混合料。接着放置于可收集气体的密闭容器中,然后加入水,搅拌10min后静置。静置到无反应气体排除后,取出混合体,滤去液体,将滤料置于焙烧炉中,置于800℃高温焙烧2h,迅速置于-50℃环境中静置1h,其后置于室温得到焙烧速冷硅钙化合物产物,然后粉碎至200目,得到清渣剂材料。

22.应用所述清渣剂材料回收稀土电解废料中的稀土,具体方法为:将钆铁、铽铁、镝铁电解废料置于坩埚中,送入感应炉;将感应炉开启加热,使温度升至1000℃灼烧15min;然后加入工业纯铁,工业纯铁的加入量为稀土电解废料重量的12%;继续加热至1000℃灼烧15min,使物料全部熔融;向上述熔融后的物料中加入清渣剂,清渣剂的加入量为稀土电解

废料重量的0.3%,继续在1000℃条件灼烧10min后,停止加热;将上述经加热灼烧后的物料取出,分离出凝固的渣料,该凝固渣料即为铁质金属;将分离凝固渣料后的熔融液倒入模具,使其凝固后,得稀土氧化物。经分析,稀土镨钕氧化物纯度为97.5%。

23.实施例2

24.本实施例提供一种用于稀土回收的清渣剂材料,由焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体组成,焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体的重量比为1:0.5:0.1。

25.其中,焙烧电石渣粉体是由电石渣原料经焙烧制成。焙烧电石渣粉体的具体制备方法为:将电石渣原料置于130℃温度下干燥1h,冷却到室温后,再置于900℃高温焙烧1h,得到焙烧电石渣,然后粉碎至200目。

26.所述清渣剂材料的制备方法为:在焙烧电石渣中加入二氧化硅粉体和氟化钙粉体,进行搅拌均匀得到混合料。接着放置于可收集气体的密闭容器中,然后加入水,搅拌20min后静置。静置到无反应气体排除后,取出混合体,滤去液体,将滤料置于焙烧炉中,置于900℃高温焙烧1h,迅速置于-50℃环境中静置2h,其后置于室温得到焙烧速冷硅钙化合物产物,然后粉碎至200目,得到清渣剂材料。

27.应用所述清渣剂材料回收稀土电解废料中的稀土,具体方法为:将钆铁、铽铁、镝铁电解废料置于坩埚中,送入感应炉;将感应炉开启加热,使温度升至1100℃灼烧15min;然后加入工业纯铁,工业纯铁的加入量为稀土电解废料重量的7%;继续加热至1100℃灼烧15min,使物料全部熔融;向上述熔融后的物料中加入清渣剂,清渣剂的加入量为稀土电解废料重量的0.15%,继续在1100℃条件灼烧10min后,停止加热;将上述经加热灼烧后的物料取出,分离出凝固的渣料,该凝固渣料即为铁质金属;将分离凝固渣料后的熔融液倒入模具,使其凝固后,得稀土氧化物。经分析,稀土镨钕氧化物纯度为98.2%。

28.实施例3

29.本实施例提供一种用于稀土回收的清渣剂材料,由焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体组成,焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体的重量比为1:0.6:0.1。

30.其中,焙烧电石渣粉体是由电石渣原料经焙烧制成。焙烧电石渣粉体的具体制备方法为:将电石渣原料置于120℃温度下干燥2h,冷却到室温后,再置于800℃高温焙烧2h,得到焙烧电石渣,然后粉碎至200目。

31.所述清渣剂材料的制备方法为:在焙烧电石渣中加入二氧化硅粉体和氟化钙粉体,进行搅拌均匀得到混合料。接着放置于可收集气体的密闭容器中,然后加入水,搅拌10min后静置。静置到无反应气体排除后,取出混合体,滤去液体,将滤料置于焙烧炉中,置于800℃高温焙烧2h,迅速置于-50℃环境中静置1h,其后置于室温得到焙烧速冷硅钙化合物产物,然后粉碎至200目,得到清渣剂材料。

32.应用所述清渣剂材料回收稀土电解废料中的稀土,具体方法为:将钆铁、铽铁、镝铁电解废料置于坩埚中,送入感应炉;将感应炉开启加热,使温度升至1000℃灼烧15min;然后加入工业纯铁,工业纯铁的加入量为稀土电解废料重量的9%;继续加热至1000℃灼烧15min,使物料全部熔融;向上述熔融后的物料中加入清渣剂,清渣剂的加入量为稀土电解废料重量的0.2%,继续在1000℃条件灼烧10min后,停止加热;将上述经加热灼烧后的物料

取出,分离出凝固的渣料,该凝固渣料即为铁质金属;将分离凝固渣料后的熔融液倒入模具,使其凝固后,得稀土氧化物。经分析,稀土镨钕氧化物纯度为97.8%。

33.实施例4

34.本实施例提供一种用于稀土回收的清渣剂材料,由焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体组成,焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体的重量比为1:0.3:0.1。

35.其中,焙烧电石渣粉体是由电石渣原料经焙烧制成。焙烧电石渣粉体的具体制备方法为:将电石渣原料置于130℃温度下干燥1h,冷却到室温后,再置于900℃高温焙烧1h,得到焙烧电石渣,然后粉碎至200目。

36.所述清渣剂材料的制备方法为:在焙烧电石渣中加入二氧化硅粉体和氟化钙粉体,进行搅拌均匀得到混合料。接着放置于可收集气体的密闭容器中,然后加入水,搅拌20min后静置。静置到无反应气体排除后,取出混合体,滤去液体,将滤料置于焙烧炉中,置于900℃高温焙烧1h,迅速置于-50℃环境中静置2h,其后置于室温得到焙烧速冷硅钙化合物产物,然后粉碎至200目,得到清渣剂材料。

37.应用所述清渣剂材料回收稀土电解废料中的稀土,具体方法为:将钆铁、铽铁、镝铁电解废料置于坩埚中,送入感应炉;将感应炉开启加热,使温度升至1100℃灼烧15min;然后加入工业纯铁,工业纯铁的加入量为稀土电解废料重量的7%;继续加热至1100℃灼烧15min,使物料全部熔融;向上述熔融后的物料中加入清渣剂,清渣剂的加入量为稀土电解废料重量的0.15%,继续在1100℃条件灼烧10min后,停止加热;将上述经加热灼烧后的物料取出,分离出凝固的渣料,该凝固渣料即为铁质金属;将分离凝固渣料后的熔融液倒入模具,使其凝固后,得稀土氧化物。经分析,稀土镨钕氧化物纯度为97.0%。

38.实施例5

39.本实施例提供一种用于稀土回收的清渣剂材料,由焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体组成,焙烧电石渣粉体、二氧化硅粉体和氟化钙粉体的重量比为1:0.7:0.1。

40.其中,焙烧电石渣粉体是由电石渣原料经焙烧制成。焙烧电石渣粉体的具体制备方法为:将电石渣原料置于120℃温度下干燥2h,冷却到室温后,再置于800℃高温焙烧2h,得到焙烧电石渣,然后粉碎至200目。

41.所述清渣剂材料的制备方法为:在焙烧电石渣中加入二氧化硅粉体和氟化钙粉体,进行搅拌均匀得到混合料。接着放置于可收集气体的密闭容器中,然后加入水,搅拌10min后静置。静置到无反应气体排除后,取出混合体,滤去液体,将滤料置于焙烧炉中,置于800℃高温焙烧2h,迅速置于-50℃环境中静置1h,其后置于室温得到焙烧速冷硅钙化合物产物,然后粉碎至200目,得到清渣剂材料。

42.应用所述清渣剂材料回收稀土电解废料中的稀土,具体方法为:将钆铁、铽铁、镝铁电解废料置于坩埚中,送入感应炉;将感应炉开启加热,使温度升至1000℃灼烧15min;然后加入工业纯铁,工业纯铁的加入量为稀土电解废料重量的12%;继续加热至1000℃灼烧15min,使物料全部熔融;向上述熔融后的物料中加入清渣剂,清渣剂的加入量为稀土电解废料重量的0.3%,继续在1000℃条件灼烧10min后,停止加热;将上述经加热灼烧后的物料取出,分离出凝固的渣料,该凝固渣料即为铁质金属;将分离凝固渣料后的熔融液倒入模

具,使其凝固后,得稀土氧化物。经分析,稀土镨钕氧化物纯度为97.1%。

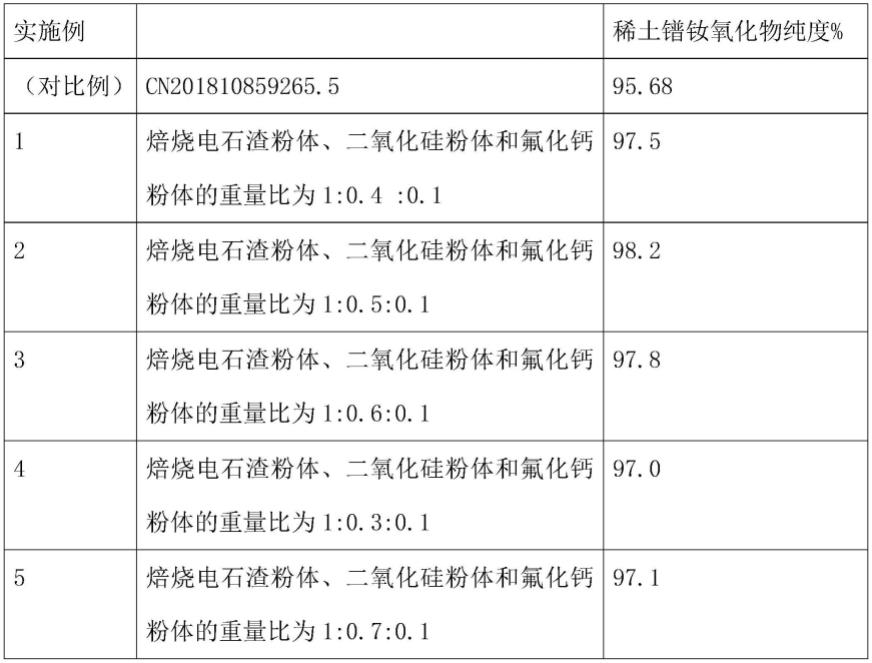

43.各实施例稀土回收纯度汇总如下表所示。

[0044][0045]

由上表可知,相较于对比例,本发明清渣剂具有更高的回收效率,对实际工业应用具有重要意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。