1.本发明涉及中间包,特别涉及一种连铸中间包透气滑板制作方法。

背景技术:

2.连铸中间包透气滑板是通过控制钢水流速来控制结晶器内钢水高度的关键部件,与中间包透气上水口结合,通过吹氩气来去除钢水中非金属夹杂物及防止上水口和浸入水口结瘤。随着炼钢技术的不断发展,各种高品位高附加值成分复杂的的品种钢逐渐占据主流,也导致了连铸中间包透气上水口在使用过程中更易絮瘤,造成堵塞,影响钢水品质和炼钢节奏。中间包透气滑板是通过吹入氩气来搅拌滞留在铸孔内的钢水,防止中间包透气上水口的絮瘤的同时还会提升去除钢水中非金属夹杂物的能力。

3.连铸中间包透气滑板透气带一般采用透气环形式,一般分为弥散型和直通孔型,弥散性透气环透气量不易控制、抗侵蚀能力差、不抗冲刷。直通孔型透气环透气量易控制、抗侵蚀能力强,但在氩气流量较低时透气直孔通道易产生堵塞和渗钢。同时透气环是通过火泥粘接在滑板内生产,在浇钢过程中火泥缝部位存在安全隐患,可能导致漏钢的发生。

技术实现要素:

4.本发明所要解决的技术问题是提供一种连铸中间包透气滑板制作方法,提高在中间包浇铸过程中去除钢水中非金属夹杂物的能力,减少中间包透气上水口絮瘤的发生。

5.为实现上述目的,本发明采用以下技术方案实现:

6.一种连铸中间包透气滑板的制作方法,包括:

7.1)压制铝碳质砖体,铝碳质砖体中部预留流钢孔,铝碳质砖体上表面预留凹槽;

8.2)加工好滑板铁壳;

9.3)在滑板铁壳上焊接金属透气管一和金属透气管二;

10.4)将铝碳质砖体和带有金属透气管一和金属透气管二的滑板铁壳用火泥粘接,金属透气管一和金属透气管二放置在铝碳质砖体上表面预留凹槽内;铝碳质砖体上方的滑板铁壳内形成腔体;

11.5)在铝碳质砖体的流钢孔内安装高铝质浇注体的浇注芯模,浇注芯模的芯棒上圆周布置多个插孔,在每个插孔上对应插入聚丙烯纤维丝,各聚丙烯纤维丝的另一端聚拢成丝团,丝团的一部分插入金属透气管一的管孔内,各聚丙烯纤维丝的中部无交叉;

12.6)在滑板铁壳上方安装高铝质浇注体的浇注模盖,形成浇注腔;

13.7)在浇注腔内浇注高铝质耐火浇注料;

14.8)300-400℃干燥12-48小时,聚丙烯纤维丝融化渗透到高铝质耐火浇注料的自然气孔内,形透气通道及气室。

15.所述步骤5)中聚丙烯纤维丝的一端弯制成圆弧状,圆弧端插入芯棒的插孔内。

16.一种连铸中间包透气滑板,包括由聚丙烯纤维丝加热融化后形成的透气通道及气室,所述透气通道与透气滑板的流钢孔相通,其连接处为圆弧段。

17.连铸中间包透气滑板,还包括滑板铁壳、铝碳质砖体、高铝质浇注体,铝碳质砖体和高铝质浇注体的中部设有流钢孔,所述透气通道的出气端沿流钢孔圆周分布在,透气通道的进气端连接气室,气室与高铝质浇注体内预设的金属透气管一联通,高铝质浇注体的上表面设有环形导气槽,环形导气槽与高铝质浇注体内预设的金属透气管二联通,金属透气管一和金属透气管二的外露端头与滑板铁壳固定连接。

18.所述的圆弧段的圆弧半径为5-10mm。

19.所述的铝碳质砖体为预制体,铝碳质砖体与滑板铁壳通火泥粘接,高铝质浇注体与铝碳质砖体浇注成一体。

20.所述的金属透气管一和金属透气管二设置在铝碳质砖体的预制凹槽内。

21.所述的金属透气管一和金属透气管二为不锈钢钢管。

22.与现有的技术相比,本发明的有益效果是:

23.1.透气通道采用聚丙烯纤维丝浇注后高温干燥,聚丙烯纤维丝融化渗透到浇注料的自然气孔内形成透气通道。可以通过选取不同直径的聚丙烯纤维丝来控制透气滑板的透气量,且透气量精准可靠,满足不同钢厂的连铸中间包透气滑板透气量的需求。

24.2.气室通过加热后融化聚丙烯纤维丝实现,不用单独增加其它材质的气室,降低成本的同时也可根据使用条件随意改变气室的形状。

25.3.流钢孔上方设有环形导气槽,流钢孔内部设有透气通道。透气量精准可靠。环形导气槽是摒弃传统透气环设计,直接采用高铝质耐火浇注料浇注得到。

26.4.透气通道上在流钢孔出气端设有圆弧段,避免通气后,气压突增的气体的流速上升,防止在连铸浇钢过程中钢水及其杂质对透气通道的堵塞和渗透。

附图说明

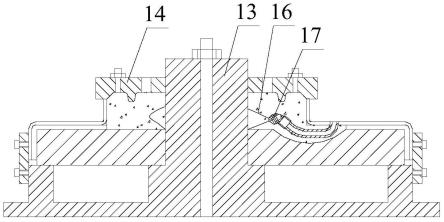

27.图1为本发明的结构示意图。

28.图2为图1中a-a示意图。

29.图3为图1中b-b示意图。

30.图4为本发明的浇注示意图。

31.图5为浇注芯模部分示意图。

32.图中:滑板铁壳1、铝碳质砖体2、高铝质浇注体3、流钢孔4、透气通道5、气室6、金属透气管一7、环形导气槽8,金属透气管二9、预制凹槽10、火泥11、圆弧段12、浇注芯模13、浇注模盖14、插孔15、聚丙烯纤维丝16、丝团17。

具体实施方式

33.下面结合附图对本发明的具体实施方式进一步说明:

34.如图1-图3,一种连铸中间包透气滑板,包括滑板铁壳1、铝碳质砖体2、高铝质浇注体3,铝碳质砖体2为预制体,铝碳质砖体2与滑板铁壳1通火泥11粘接,高铝质浇注体3与铝碳质砖体2浇注成一体。铝碳质砖体2的上表面预制凹槽10。

35.铝碳质砖体2和高铝质浇注体3的中部设有流钢孔4,在流钢孔4的周围布置多条透气通道5,透气通道5的出气端沿流钢孔内表面圆周分布,透气通道5与流钢孔4的连接处为圆弧段13。圆弧段13的圆弧半径为5-10mm。透气通道5的进气端连接气室6,透气通道5和气

室6由聚丙烯纤维丝加热融化后形成。

36.气室6与高铝质浇注体3内预设的金属透气管一7联通,高铝质浇注体3的上表面设有环形导气槽8,环形导气槽8与高铝质浇注体3内预设的金属透气管二9联通,金属透气管一7和金属透气管二9的外露端头与滑板铁壳1固定连接。金属透气管一7和金属透气管二9设置在铝碳质砖体2的预制凹槽10内。金属透气管一7和金属透气管二8为不锈钢钢管。

37.连铸中间包透气滑板工作原理:使用时氩气通入金属透气管一7,通到达气室6,在气室6形成气体聚集后经过透气通道5,从流钢孔4吹出,提高在中间包浇铸过程中去除钢水中非金属夹杂物的能力,减少中间包透气上水口絮瘤的发生,避免钢水及其夹杂物对环形导气槽8的堵塞和渗透。

38.一种连铸中间包透气滑板的制作方法,见图4-图5,

39.1)压制铝碳质砖体2,铝碳质砖体中部预留流钢孔4,铝碳质砖体上表面预留凹槽10;

40.2)加工好滑板铁壳1;

41.3)在滑板铁壳1上焊接金属透气管一7和金属透气管二9;

42.4)将铝碳质砖体2和带有金属透气管一7和金属透气管二9的滑板铁壳1用火泥11粘接,金属透气管一7和金属透气管二9放置在铝碳质砖体2上表面预留凹槽10内;铝碳质砖体2上方的滑板铁壳1内形成腔体;

43.5)在铝碳质砖体2的流钢孔4内安装高铝质浇注体的浇注芯模13,浇注芯模13的芯棒上圆周布置多个插孔15,在每个插孔15上对应插入聚丙烯纤维丝16,聚丙烯纤维丝16的一端弯制成圆弧状,圆弧状端部插入芯棒的插孔内;各聚丙烯纤维丝16的另一端聚拢成丝团17,丝团17的一部分插入金属透气管一7的管孔内,各聚丙烯纤维丝16的中部无交叉;

44.6)在滑板铁壳1上方安装高铝质浇注体的浇注模盖14,形成浇注腔;

45.7)在浇注腔内浇注高铝质耐火浇注料。

46.8)300-400℃干燥12-48小时,聚丙烯纤维丝融化渗透到高铝质耐火浇注料的自然气孔内,形透气通道5及气室6。

47.实施例

48.一种连铸中间包透气滑板,包括滑板铁壳1、铝碳质砖体2、高铝质浇注体3,铝碳质砖体2为预制体,铝碳质砖体2与滑板铁壳1通火泥11粘接,高铝质浇注体3与铝碳质砖体2浇注成一体。铝碳质砖体2的上表面预制凹槽10。

49.铝碳质砖体2和高铝质浇注体3的中部设有流钢孔4,在流钢孔4的周围布置10条透气通道5,透气通道5的出气端沿流钢孔内表面同一水平面上圆周分布,透气通道5与流钢孔4的连接处为圆弧段13。圆弧段13的圆弧半径为7mm。透气通道5的进气端连接气室6,透气通道5和气室6由聚丙烯纤维丝加热融化后形成。透气通道5的直径为1.2mm。

50.气室6与高铝质浇注体3内预设的金属透气管一7联通,高铝质浇注体3的上表面设有环形导气槽8,环形导气槽8与高铝质浇注体3内预设的金属透气管二9联通,金属透气管一7和金属透气管二8为不锈钢钢管。

51.金属透气管一7和金属透气管二9的外露端头与滑板铁壳1固定连接。金属透气管一7和金属透气管二9设置在铝碳质砖体2的预制凹槽10内。

52.以上发明,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,

还可以对本发明进行改进与修饰,这些改进和修饰也落入本发明权利要求的保护范围内。以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。