1.本发明属于电工材料技术领域,具体涉及一种接续金具用高导电高强度稀土铝合金复合材料及其制备方法。

背景技术:

2.随着电压等级的提高和各类新型导线的应用,接续金具压接握力不足和长期运行以后压接区松弛致使接续电阻升高,导致接续金具的强度和导电性能下降而引发的事故在国内屡见不见。目前,接续金具引流部件通常采用电工纯铝型材制造,在大规格线路运行中压接区难免松弛过早,进而引起温升,又因其耐热稳定性差,随温升幅度的增大,引流部件导电率、力学性能明显下降,蠕变松弛。如此恶性循环,直至异常温升,最终失效脱落,导致事故。而对于高电压等级、尤其是超高压、特高压等线路,会造成大面积的停电,后果严重,亟待解决。研究高性能金具材料用于接续金具替代其中的纯铝材料,使接续金具引流部件用材料同时具有高强度和高导电性,提高接续金具导电性能和抗松弛性能,是保证导线压接握力长期稳定,提高线路运行安全可靠性的有效途径和关键方法,对提高输变电线路安全稳定性和降低运维成本具有重要的应用价值。

3.纯铝材料虽然具有良好的塑性、导电性等优异性能,但由于其强度、较低,许多情况下无法满足实际使用要求。一般接续金具采用的都是工业纯铝材料,工业纯铝中含有少量的杂质元素,如si、fe、ti、v、cr、zr等。其中,si和fe含量较高,为基本杂质元素,ti、v、cr、zr为过渡族杂质元素,含量通常较低。这些杂质元素固溶于铝基体中可使铝导电性显著降低,因此,必须要对工业纯铝进行一定的处理,才能提高导电性能和强度,使其适合用于接续金具。因此,研发一种适合接续金具用高导电高强度稀土铝合金复合材料是当前急需解决的问题。

技术实现要素:

4.本发明为了解决现有技术中存在的技术问题,本发明的目的是提供一种接续金具用高导电高强度稀土铝合金复合材料及其制备方法。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种接续金具用高导电高强度稀土铝合金复合材料,所述稀土铝合金材料主要包括以下重量百分含量的原料:85-90%al、0.3-0.8%si、0.63-0.71%mg、0.15-0.25%fe、0.05-0.1%稀土金属、0.01-0.025%b,余量为杂质;所述稀土铝合金材料的抗拉强度为342.2-352.328mpa,电导率为49.36-55.97%iacs。

7.进一步的,所述稀土铝合金材料主要包括以下重量百分含量的原料:89%al、0.5%si、0.67%mg、0.2%fe、0.08%稀土金属、0.02%b,余量为杂质;所述稀土铝合金材料的抗拉强度为352.328mpa,电导率为55.97%iacs。

8.进一步的,所述稀土金属为y、la、ce和tb中的任一种。

9.进一步的,所述稀土铝合金材料中杂质为ti、v、cr、mn和zr中的任意一种或几种。

10.进一步的,一种如上述的接续金具用高导电高强度稀土铝合金复合材料的制备方法,包括以下步骤:

11.(1)将铝块装入高温熔化炉中,待铝块融化后,在一定温度下进行保温,得铝熔体,备用;

12.(2)将步骤(1)所得的铝熔体升温,添加稀土金属,所得铝熔体进行保温;

13.(3)在一定温度下,向步骤(2)所得的铝熔体通过氮气吹入硼化剂氟硼酸钾,静置;

14.(4)向步骤(3)所得的铝熔体通过氮气吹入4ab型精炼剂,所述精炼剂的加入质量为步骤(3)中铝熔体质量的1.5-1.8%;

15.(5)待步骤(4)所得的铝熔体静置12-15min后,进行扒渣处理,出炉,浇铸出铸锭棒材;

16.(6)将步骤(5)中所得的铸锭棒进行切头、切尾和表面氧化处理,再进行挤压变形,得挤压件;

17.(7)将步骤(6)所得挤压件在一定温度下进行固溶时效处理,然后将固溶时效处理后的挤压件进行冷轧处理,即获得所述的高导电高强度稀土铝合金材料。

18.进一步的,所述步骤(1)中保温温度为715-730℃,保温时间为32-45min。

19.进一步的,所述步骤(2)中铝熔体升温温度为740-760℃,保温时间为15-35min。

20.进一步的,所述步骤(3)中吹入硼化剂氟硼酸钾的温度为750-760℃,静置时间为55-60min。

21.进一步的,所述步骤(7)固溶温度为500-550℃,固溶保温时间为2-5h;时效处理的温度为180-400℃,时效处理时间为15-75h。

22.进一步的,一种接续金具,其是由上述的接续金具用高导电高强度稀土铝合金复合材料制备得到的。

23.与现有技术相比,本发明具备的有益效果在于:

24.(1)本发明的铝合金材料中加入了稀土金属,首先,稀土金属稀土可与铝合金中的低熔点元素ti、v、cr、mn和zr等生成熔点高、密度轻的二元或多元化合物,当金属冶炼温度低于它们的熔点时,这些化合物上浮成渣析出从而净化铝液,它们的微小质点则成为铝结晶过程的异质晶核从而细化晶粒,添加稀土可以改善铝合金熔体和熔渣的表面张力、流动性、粘度等物理化学性质,有利于非金属夹杂的球化,促进其上浮,从而可以有效去除非金属夹杂;其次,通常情况下,稀土原子半径大于铝原子半径,性质比较活泼,熔于铝液中极易填补合金相的表面缺陷,使得新旧两相界面上的表面张力降低,能促进形成晶粒形核、抑制长大,此外稀土变质作用还可体现为改变硬脆金属间化合物相的形态、抑制针状和粗大块状化合物的形成,减小时效过程中析出相的尺寸;最后,稀土元素能够起到微合金化的作用,可以在晶粒界面选择性吸附,具有细化晶粒的作用,能够有效提高铝合金的强度。

25.(2)本发明的制备方法中通过硼化处理、固溶、时效和冷轧处理,从而提高铝合金材料的导电性能和抗拉强度,而且本发明制备方法简单和、操作方便,避免了粉末冶金技术尺寸小、模具成本高、材料致密度低的缺点,适合工业化大规模生产。

附图说明

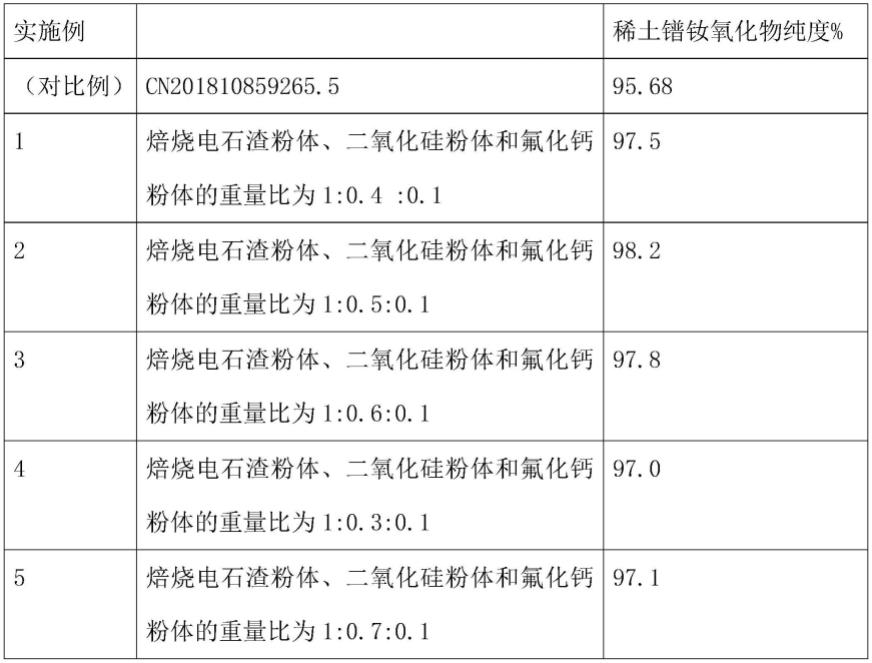

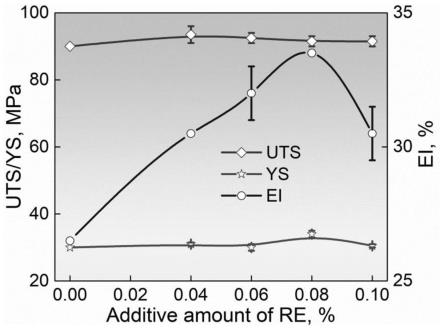

26.图1是本发明中稀土添加量对铝合金材料抗拉强度(uts)、屈服强度(ys)及伸长率(ei)的影响图;

27.图2是是本发明中稀土添加量对铝合金电导率的影响图。

具体实施方式

28.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

29.实施例1

30.一种接续金具用高导电高强度稀土铝合金复合材料,所述稀土铝合金材料主要包括以下重量百分含量的原料:89%al、0.5%si、0.67%mg、0.2%fe、0.08%la、0.02%b,余量为杂质为ti、v、cr、mn;所述稀土铝合金材料的抗拉强度为352.328mpa,电导率为55.97%iacs。

31.一种如上述的接续金具用高导电高强度稀土铝合金复合材料的制备方法,包括以下步骤:

32.(1)将铝块装入高温熔化炉中,待铝块融化后,在720℃进行保温36min,得铝熔体,备用;

33.(2)将步骤(1)所得的铝熔体升温至750℃,添加稀土金属la,所得铝熔体进行保温25min;

34.(3)在750℃下,向步骤(2)所得的铝熔体通过氮气吹入硼化剂氟硼酸钾,静置60min;

35.(4)向步骤(3)所得的铝熔体通过氮气吹入4ab型精炼剂,所述精炼剂的加入质量为步骤(3)中铝熔体质量的1.5-1.8%;

36.(5)待步骤(4)所得的铝熔体静置12-15min后,进行扒渣处理,出炉,浇铸出铸锭棒材;

37.(6)将步骤(5)中所得的铸锭棒进行切头、切尾和表面氧化处理,再进行挤压变形,得挤压件;

38.(7)将步骤(6)所得挤压件在520℃下进行固溶处理,保温3.5h,然后再在300℃下进行时效处理,保温50h,最后将固溶时效处理后的挤压件进行冷轧处理,即获得所述的高导电高强度稀土铝合金材料。

39.实施例2

40.一种接续金具用高导电高强度稀土铝合金复合材料,所述稀土铝合金材料主要包括以下重量百分含量的原料:85%al、0.3%si、0.63%mg、0.15%fe、0.05%tb、0.01%b,余量为杂质为ti、v、cr、mn和zr;所述稀土铝合金材料的抗拉强度为342.2mpa,电导率为49.36%iacs。

41.一种如上述的接续金具用高导电高强度稀土铝合金复合材料的制备方法,包括以下步骤:

42.(1)将铝块装入高温熔化炉中,待铝块融化后,在715℃进行保温45min,得铝熔体,备用;

43.(2)将步骤(1)所得的铝熔体升温至740℃,添加稀土金属tb,所得铝熔体进行保温35min;

44.(3)在755℃下,向步骤(2)所得的铝熔体通过氮气吹入硼化剂氟硼酸钾,静置57min;

45.(4)向步骤(3)所得的铝熔体通过氮气吹入4ab型精炼剂,所述精炼剂的加入质量为步骤(3)中铝熔体质量的1.5-1.8%;

46.(5)待步骤(4)所得的铝熔体静置12-15min后,进行扒渣处理,出炉,浇铸出铸锭棒材;

47.(6)将步骤(5)中所得的铸锭棒进行切头、切尾和表面氧化处理,再进行挤压变形,得挤压件;

48.(7)将步骤(6)所得挤压件在500℃下进行固溶处理,保温5h,然后再在180℃下进行时效处理,保温72h,最后将固溶时效处理后的挤压件进行冷轧处理,即获得所述的高导电高强度稀土铝合金材料。

49.实施例3

50.一种接续金具用高导电高强度稀土铝合金复合材料,所述稀土铝合金材料主要包括以下重量百分含量的原料:90%al、0.8%si、0.71%mg、0.25%fe、0.1%y、0.025%b,余量为杂质为ti、v、cr和zr;所述稀土铝合金材料的抗拉强度为346.549mpa,电导率为51.23%iacs。

51.一种如上述的接续金具用高导电高强度稀土铝合金复合材料的制备方法,包括以下步骤:

52.(1)将铝块装入高温熔化炉中,待铝块融化后,在730℃进行保温32min,得铝熔体,备用;

53.(2)将步骤(1)所得的铝熔体升温至760℃,添加稀土金属la,所得铝熔体进行保温15min;

54.(3)在760℃下,向步骤(2)所得的铝熔体通过氮气吹入硼化剂氟硼酸钾,静置58min;

55.(4)向步骤(3)所得的铝熔体通过氮气吹入4ab型精炼剂,所述精炼剂的加入质量为步骤(3)中铝熔体质量的1.5-1.8%;

56.(5)待步骤(4)所得的铝熔体静置12-15min后,进行扒渣处理,出炉,浇铸出铸锭棒材;

57.(6)将步骤(5)中所得的铸锭棒进行切头、切尾和表面氧化处理,再进行挤压变形,得挤压件;

58.(7)将步骤(6)所得挤压件在550℃下进行固溶处理,保温2h,然后再在400℃下进行时效处理,保温15h,最后将固溶时效处理后的挤压件进行冷轧处理,即获得所述的高导电高强度稀土铝合金材料。

59.对比例1

60.一种接续金具用铝合金复合材料及其制备方法,除了未添加稀土金属,其他均与实施例1均相同。

61.对比例2

62.一种接续金具用稀土铝合金复合材料及其制备方法,除了在制备方法中省去步骤(3),其他均与实施例1均相同。

63.对比例3

64.一种接续金具用稀土铝合金复合材料及其制备方法,除了在制备方法中省去步骤(7),其他均与实施例1均相同。

65.将实施例1-3与对比例1中制备所得的铝合金复合材料进行力学性能和导电率测试,可以得到如图1和图2,在图1和图2中,实施例1对应的是稀土金属添加量为0.08%,对比例1对应的是稀土金属添加量为0。由图1和图2可以看出,随着稀土金属的添加,对铝合金材料的抗拉强度、屈服强度影响较小,但对铝合金复合材料的伸长率影响较大,铝合金复合材料的伸长率在稀土金属添加量为实施例1中的0.08%时达到最大,随着稀土金属添加量的再继续增加,其铝合金材料的生长率反而出现了下降趋势,而电导率则随着稀土金属的添加量的增加一直增加。由此可见,说明稀土金属的添加可以在一定程度提高铝合金材料的导电性和力学性能实施例1中稀土金属添加量0.08%是最合适的。

66.将实施例1-3与对比例2制备所得的铝合金复合材料进行导电率测试,具体结果如表1所示。

67.表1硼化处理对铝合金复合材料导电率影响对比数据

68.样品组别电导率(%iacs)实施例155.97实施例249.36实施例351.23对比例241.56

69.从表1中可以看出,经过硼化处理后的铝合金材料的导电率得到了一定的提高,这是由于固溶于铝基体中的ti、v、mn、cr等微量过渡族元素杂质,很容易吸收铝中的自由电子以填充它们尚未填满的电子壳层,导致传导电子数目减少,致使材料导电性降低,利用硼化剂中的硼与过渡族元素杂质反应形成不溶解硼化物(如vb2、tib2等),使之沉于炉底,并以渣的形式除去,从而提高铝合金材料的导电性。

70.将实施例1-3与对比例3制备所得的铝合金复合材料进行导电率测试,具体结果如表2所示。

71.表2固溶、时效及冷轧对铝合金复合材料电导率和抗拉强度影响对比数据

72.样品组别电导率(%iacs)抗拉强度(mpa)实施例155.97352.328实施例249.36342.2实施例351.23346.549对比例342.37321.823

73.从表2中可以看出,实施例1-3中的稀土铝合金复合材料都经过了固溶、时效及冷轧处理,其电导率和抗拉强度都要比对比例3高,这是由于铝合金经过固溶、时效及冷轧处理,能够显著细化铝合金的基体晶粒尺寸、改变第二相形貌,在不损失铝合金抗拉强度的情况下提高其电导率,实现铝合金抗拉强度和电导率的双增加。

74.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。