1.本发明涉及煤基原料生产高纯烯烃技术领域,具体涉及从费托合成稳定重质油中分离1-癸烯的方法及装置。

背景技术:

2.1-癸烯有很高的经济价值,可用作溶剂,还可用作制取香精、香料、药品、染料、油脂、树脂等的原料,此外还可用于制取无毒增塑剂邻苯二甲酸二异壬酯(dinp)和邻苯二甲酸二异癸酯(didp),在电线电缆料中用量增长迅速。1-癸烯的生产方法主要包括两种,一种是由乙烯齐聚法制得,另一种是由石蜡裂解的c9-c10馏分中分离得到。但是目前1-癸烯大多是伴随着1-己烯、1-辛烯等1-烯烃的生产而产生的。随着1-癸烯市场需求量的增加,其生产工艺的工业化是必然趋势。

3.费托合成工艺以煤为原料生成合成气,进而转化为汽油、柴油及其他烃类产品,费托合成的粗产品经过馏分切割可分为轻质油、重质油及重质蜡,其中稳定重质油中组分为c8至c30的正构烷烃、正构烯烃、支链烷烯烃以及正构醇,且含量大多数为正构烷烃和正构烯烃,且烯烃组分多为1-烯烃。sasol抽提工艺是在以煤为原料生产合成燃料的过程中,从富含1-烯烃物流中经过预分离、选择加氢、水洗、醚化、甲醇回收、超精馏萃取蒸馏、干燥和精炼等步骤分离出优质的1-烯烃,如l-己烯、1-戊烯等。但是目前的生产技术存在流程复杂、设备投资高、分离效率较低、提纯后产品质量低等问题。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的流程复杂、设备投资高、分离效率较低、提纯后产品质量低等问题,提供从费托合成稳定重质油中分离1-癸烯的方法及装置,该方法简化了工艺流程,降低生产成本,提高分离效率,同时提高1-癸烯的产品质量。

5.为了实现上述目的,本发明一方面提供一种从费托合成稳定重质油中分离1-癸烯的方法,所述方法包括如下步骤:

6.将费托合成稳定重质油进行窄馏分切割,得到c10窄馏分;

7.将所述c10窄馏分与第一反应剂进行第一反应,并将得到的第一产物进行第一分离,然后将得到的烯烃加合物进行第一逆反应,得到c10烯烃;

8.将所述c10烯烃与第二反应剂进行第二反应,并将得到的第二产物进行第二分离,得到c10正构烯烃;

9.将所述c10正构烯烃进行吸附分离,得到1-癸烯。

10.本发明第二方面提供一种从费托合成稳定重质油中分离1-癸烯的装置,所述装置包括:隔壁精馏塔、烯烃反应精馏塔、第一反应剂回收塔、异构烯烃反应精馏塔、第二反应剂回收塔、内烯烃吸附器、脱附剂回收塔、冷凝器、再沸器、泵以及相关的进料管线和连接以上设备的管线,其中,所述隔壁精馏塔、烯烃反应精馏塔、第一反应剂回收塔、异构烯烃反应精馏塔、第二反应剂回收塔、内烯烃吸附器和脱附剂回收塔依次连接。

11.本发明第三方面提供一种从费托合成稳定重质油中分离1-癸烯的装置,所述装置包括:隔壁精馏塔、烯烃反应器、过滤器、第一反应剂回收塔、异构烯烃反应精馏塔、第二反应剂回收塔、内烯烃吸附器、脱附剂回收塔、冷凝器、再沸器、泵以及相关的进料管线和连接以上设备的管线,其中,所述隔壁精馏塔、烯烃反应器、过滤器、第一反应剂回收塔、异构烯烃反应精馏塔、第二反应剂回收塔、内烯烃吸附器和脱附剂回收塔依次连接。

12.本发明第四方面提供一种从费托合成稳定重质油中分离1-癸烯的装置,所述装置包括:隔壁精馏塔、烯烃反应精馏塔、第一反应剂回收塔、异构烯烃反应器、异构烯烃精馏塔、第二反应剂回收塔、内烯烃吸附器、脱附剂回收塔、冷凝器、再沸器、泵以及相关的进料管线和连接以上设备的管线,其中,所述隔壁精馏塔、烯烃反应精馏塔、第一反应剂回收塔、异构烯烃反应精馏塔、第二反应剂回收塔、内烯烃吸附器和脱附剂回收塔依次连接。

13.通过上述技术方案,本发明所取得的有益技术效果如下:

14.1)本发明方法借助可逆反应辅助分离的方法,将沸点极其相近或存在共沸的混合物分离问题转化为沸点相差较大的混合物分离问题,通过反应分离耦合、吸附分离的方法,从费托合成稳定重质中分离出高附加值的高纯度1-癸烯产品。经该工艺分离提纯后,1-癸烯产品质量含量可以达到99%及以上,回收率可以达到93%以上。

15.2)本发明采用普通的精馏塔对宽馏程多组分分离能耗较高,采用隔板塔可以显著降低能耗;简化了流程,不需要单独除去杂质中的含氧化合物;优化了原料中杂质的分离顺序,优先分离含量较多的杂质组分;减少了能耗,降低了成本;相较于分离正构烷烃和烯烃的萃取精馏,采用反应精馏耦合的方法分离效率较高,且成本较低。

16.3)本发明方法从费托合成稳定重质油中分离出高附加值的1-癸烯产品,有利于1-癸烯生产工艺的发展,同时能耗及设备费用较低,可创造较高的经济效益,进而提高产业和企业的市场竞争力。

附图说明

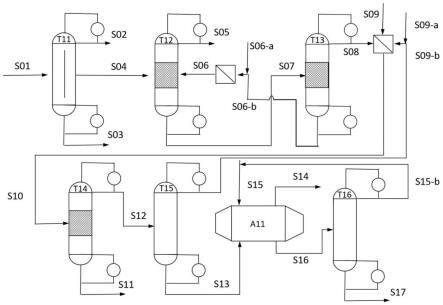

17.图1为本发明一个实施方式提出的从费托合成稳定重质油中分离1-癸烯的工艺流程示意图;

18.图2为本发明另一个实施方式提出的从费托合成稳定重质油中分离1-癸烯的工艺流程示意图;

19.图3为本发明又一个实施方式提出的从费托合成稳定重质油中分离1-癸烯的工艺流程示意图。

具体实施方式

20.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

21.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

22.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗

示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“至少一个”的含义是一个、两个或两个以上。“至少两组”的含义是两组或两组以上。

23.本发明第一方面提供一种从费托合成稳定重质油中分离1-癸烯的方法,其包括如下步骤:

24.(1)将费托合成稳定重质油进行窄馏分切割,得到c10窄馏分;

25.(2)将步骤(1)得到的所述c10窄馏分与第一反应剂进行第一反应,并将得到的第一产物进行第一分离,然后将得到的烯烃加合物进行第一逆反应,得到c10烯烃;

26.(3)将步骤(2)得到的所述c10烯烃与第二反应剂进行第二反应,并将得到的第二产物进行第二分离,得到c10正构烯烃;

27.(4)将步骤(3)得到的所述c10正构烯烃进行吸附分离,得到1-癸烯。

28.根据本发明,步骤(1)中,经过窄馏分切割,切除c9及以下的组分和c11及以上的组分,其中,c10窄馏分是由碳数为10的组分组成;c9及以下的组分是指碳数包含9及比9小的组分,c11及以上组分是指碳数包含11及比11大的组分。

29.在步骤(1)中,费托合成稳定重质油为脱除了费托合成石脑油之后的含有大量线性α-烯烃的组分。

30.在一些实施方式中,所述费托合成稳定重质油包括:c8-c30的正构烷烃、c8-c30的正构烯烃、c8-c30的支链烷烯烃以及c8-c30的正构醇;其中,所述正构烷烃和正构烯烃的质量百分含量大于80wt%,在所述正构烯烃中,1-烯烃的质量百分含量大于60wt%。

31.在一些优选的实施方式中,所述费托合成稳定重质油为煤基费托合成c8-c30产物,其主要包括c8-c30的正构烷烃和c8-c30的正构烯烃,且烯烃组分多为1-烯烃;还包括一些异构烷烃、内烯烃、支链烯烃,少量环烷烃、芳烃、环烯烃以及含氧化合物;其中,所述含氧化合物选自醇、醛、酮、酸和酯中的一种或多种。

32.在一些优选的实施方式中,所述窄馏分切割为隔壁精馏塔切割。

33.所述隔壁精馏塔切割可通过隔壁精馏塔精馏的方式进行,所述隔壁精馏塔切割的条件包括:隔壁精馏塔的预分馏塔理论塔板数为10-100,主塔理论塔板数为10-100,进料位置为1-100,预分馏塔与主塔连接位置为1-100,操作压力为0.03-5atm,回流比为0.1-20,中段采出位置为1-100,气液相分配比为0.001-1。

34.在一些优选的实施方式中,隔壁精馏塔的预分馏塔理论塔板数为20,主塔理论塔板数为40,进料位置为11,预分馏塔与主塔连接位置为10,操作压力为0.035atm,回流比为16,中段采出位置为18,气液相分配比分别为0.46和0.02。

35.根据本发明,步骤(2)利用烯烃与烷烃的化学稳定性差异,通过反应分离耦合的方式分离出非烯烃组分,然后通过逆反应重新得到烯烃;利用烯烃含有不饱和双键容易发生化学反应,烷烃性质稳定的特点,在所述c10窄馏分中加入第一反应剂,由于烯烃含有碳碳双键,较为活泼,烷烃比较稳定,第一反应剂可以和烯烃反应生成沸点较高的物质,利用沸点差异,分离出所述沸点较高的物质,再将分离出的所述沸点较高的物质经第一逆反应重新转化为烯烃。例如,塔釜采出沸点较高的物质,塔顶采出脱除的烷烃和含氧化合物(主要为醇,含有极微量的醛、酯),沸点较高的物质经高温可分解为烯烃,利用这一特点可重新得到烯烃。而如何同时脱除的烷烃和含氧化合物,第一反应剂的选择就尤为重要。第一反应剂

为易与烯烃发生反应的物质,同时其不易与烷烃和含氧化合物发生反应。

36.在本发明中,第一反应为狄尔斯-阿尔德反应,第一反应剂是与烯键发生反应。

37.在一些实施方式中,第一反应剂含有至少一种线性多芳族化合物,其中,所述线性多芳族化合物具有由至少3个芳环组成的芳香族稠合环和/或具有由至少3个芳族基团通过桥连基团连接而成的线性多芳族化合物,其中,所述芳族基团选自苯环、萘环和蒽环中的至少一种,所述桥连基团选自烃基、醚基和酮基中的至少一种。

38.在一些优选的实施方式中,所述第一反应剂含有由3-5个芳环组成的芳香族稠合环。

39.所述稠合的芳族环可以是未取代的或取代的并且具有与未取代的分子相似的加合性质,也可以是那些不影响烯烃与饱和烃分离的杂原子的化合物,以及它们的混合物。

40.如果使用三个稠合环化合物,则线性应延伸至所有三个稠合环,如果使用四个或更多个稠合环化合物,则线性应延伸至至少四个连续稠合的环。

41.线性多芳族化合物还指含有线性多芳族化合物作为其成分之一的化合物的混合物,包括但不限于煤焦油,蒽油,以及含有从萘分离出的馏分的任何粗制混合物。

42.通过桥连基团连接在一起的芳族基团,只要以线性排列存在至少三个稠合环即可。所述线性多芳族化合物具有至少三个稠合的芳族环,例如,蒽环类;所述线性多芳族化合物还指含有线性多芳族化合物作为其成分之一的化合物的混合物,例如煤焦油、蒽油、以及含有从萘分离出的馏分的粗制混合物。

43.具体地,所述第一反应剂包含蒽、2,3-苯并蒽、9,10-二甲基蒽、9,10-二氯蒽、9-甲基蒽、9-乙酰蒽、9-(甲基氨基甲基)蒽、2-胆蒽和2-乙基-9,10-二甲氧基蒽中的至少一种;所述第一反应剂优选为蒽。

44.在一些优选实施方式中,所述第一反应剂与烯烃的摩尔比为1:1-10:1,优选为2:1-4:1。

45.在一些优选实施方式中,所述第一反应的温度为200-260℃,压力为1-10atm,时间为1-10h,优选为2-6h。

46.在一些优选实施方式中,所述第一分离的条件为:理论塔板数为10-100,优选为10-50,进料位置为10-100,优选为10-50,操作压力为0.05-5atm,优选为0.05-2atm,回流比0.1-20,优选为0.1-15。

47.在一些优选实施方式中,所述第一逆反应的温度为280-320℃,优选为280-300℃,压力为1-10atm,优选为2-5atm。

48.步骤(2)可以采用反应精馏塔,也可以采用反应器加精馏塔的结构。反应剂与烯烃的质量比为1-10。反应器操作压力为0.05-10atm,温度为100-300℃。分离器操作压力为0.05-10atm,温度为100-400℃。

49.根据本发明,步骤(3)利用正构烯烃和异构烯烃的反应动力学差异,通过反应分离耦合的方式分离出异构烯烃,得到正构烯烃;异构烯烃的具有支链,较为活泼,但正构烯烃空间位阻小,因此在不同反应中正构烃和异构烃存在反应动力学差异,利用这一特点,可通过反应分离耦合的方式脱除异构烯烃;而如何将正构烃和异构烃分离,反应剂的选择就尤为重要。

50.在一些优选实施方式中,所述第二反应剂为低碳醇。

51.在一些优选的实施方式中,所述低碳醇选自甲醇、乙醇、丙醇和丁醇中的至少一种。

52.在一些优选的实施方式中,所述低碳醇与c10异构烯烃的摩尔比为1:1-10:1,可以为2:1、3:1、5:1、6:1、8:1、9:1。

53.进一步地,所述第二反应的温度为180-200℃,压力为0.5-1.5atm,优选为1atm,时间为0.5-5h,优选为0.5-4h。

54.所述第二分离的条件为:分离塔理论塔板数为10-100,优选为20-50,进料位置为10-100,优选为10-50,操作压力为0.05-5atm,优选为0.05-2atm,回流比0.1-20,优选为0.1-15。

55.进入步骤(3)的组分为除去含氧化合物和烷烃的c10烯烃,步骤(3)可以采用反应精馏塔,也可以采用反应器加分离器的结构,分离器包括精馏塔、吸收塔等,且步骤(3)包括一个第三方反应剂回收塔,反应剂与正构烃的质量比为1-10。反应器操作压力为0.05-10atm,温度为25-200℃。分离器操作压力为0.05-10atm,温度为25-200℃。

56.根据本发明,步骤(4)利用端烯烃和内烯烃的吸附特异性,通过吸附的手段将其分离,得到1-癸烯。为了提高分离效率,吸附分离的吸附剂和脱附剂的选择就尤为重要。

57.在一些实施方式中,所述吸附分离的吸附剂为沸石;

58.在一些优选实施方式中,所述沸石为钾离子型沸石、铯离子型沸石、锶离子型沸石和钡离子型沸石中的至少一种;

59.在一些优选实施方式中,所述吸附剂与烯烃的摩尔比为1:1-10:1,优选为5:1-10:1。

60.在一些实施方式中,所述吸附分离的脱附剂为低碳正构烷烃。

61.在一些优选实施方式中,所述低碳正构烷烃选自正己烷、正庚烷和正辛烷中的至少一种。

62.在一些优选实施方式中,所述脱附剂与烯烃的摩尔比为1:1-10:1,优选为5:1-10:1。

63.进入步骤(4)的组分为1-癸烯和反2-癸烯,吸附剂为阳离子修饰的沸石分子筛,其中阳离子优选钡离子,优先被吸附的为反2-癸烯,1-癸烯作为产品流出,经解吸的物流进入精馏塔回收脱附剂。其中吸附器可以为移动床、固定床等,脱附剂回收精馏塔理论塔板数为10-100,进料塔板数为1-100,回流比为0.1-20,操作压力为0.05-10atm,操作温度为25-200℃。

64.以上从费托合成稳定重质油中分离1-癸烯的方法可以采用以下的装置实现。

65.本发明第二方面提供一种从费托合成稳定重质油中分离1-癸烯的装置,如图1所示,所述装置包括:隔壁精馏塔t11、烯烃反应精馏塔t12、第一反应剂回收塔t13、异构烯烃反应精馏塔t14、第二反应剂回收塔t15、内烯烃吸附器a11、脱附剂回收塔t16、冷凝器、再沸器、泵以及相关的进料管线和连接以上设备的管线,其中,所述隔壁精馏塔t11、烯烃反应精馏塔t12、第一反应剂回收塔t13、异构烯烃反应精馏塔t14、第二反应剂回收塔t15、内烯烃吸附器a11和脱附剂回收塔t16依次连接。

66.具体的,原料费托合成稳定重质油s01从隔壁精馏塔t11进料口加入,进料口设置在隔壁精馏塔t11中上部,隔壁精馏塔t11塔釜物流一部分经再沸器返回隔壁精馏塔t11,一

部分采出s03;塔顶物流经冷凝器,一部分返回隔壁精馏塔t11,一部分采出s02;隔壁精馏塔t11中段采出物流s04,采出物流s04进入烯烃反应精馏塔t12中下部的进料口;烯烃反应精馏塔t12设有两个进料口,第一反应剂s06从烯烃反应精馏塔t12中上部进料口加入,烯烃反应精馏塔t12塔顶物流经冷凝器,一部分返回烯烃反应精馏塔t12,一部分采出物流s05,塔釜物流一部分经再沸器返回烯烃反应精馏塔t12,一部分采出s07;采出物流s07进入第一反应回剂收塔t13中上部的进料口;第一反应剂回收塔t13塔釜物流一部分经再沸器返回第一反应回收塔t13,一部分s06-b进入烯烃反应精馏塔t12中上部进料口;塔顶物流经冷凝器,一部分返回第一反应剂回收塔t13,一部分进入异构烯烃反应精馏塔t14中上部进料口;异构烯烃反应精馏塔t14塔釜物流一部分经再沸器返回第一反应剂回收塔t13,一部分采出;塔顶物流经冷凝器,一部分返回异构烯烃反应精馏塔t14,一部分进入第二反应剂回收塔t15,进料口设置在中上部;第二反应剂回收塔t15塔釜物流一部分经再沸器返回第二反应剂回收塔t15,一部分进入吸附器a11进料口;塔顶物流经冷凝器,一部分返回第二反应剂回收塔t15,一部分与第一反应剂回收塔t13塔顶出料混合进入异构烯烃反应精馏塔t14进料口;吸附器a11出料口物流作为产品采出或进入脱附剂回收塔t16,脱附剂回收塔t16塔釜物流一部分经再沸器返回脱附剂回收塔t16,一部分采出;塔顶物流经冷凝器,一部分返回脱附剂回收塔t16,一部分进入吸附器a11。

67.将第二方面提供的装置与前述的方法结合,具体操作如下:

68.(1)原料费托合成稳定重质油s01进入隔壁精馏塔t11,脱除c9及以下馏分段s02、c11及以上组分s03,得到c10窄馏分s04;

69.(2)步骤(1)得到的c10窄馏分s04进入烯烃反应精馏塔t12,并加入第一反应剂s06,经反应,脱除其中的非烯烃组分(烷烃和含氧化物的混合物)s05,烯烃反应产物(含部分第一反应剂)s07进入第一反应剂回收塔t13,回收的第一反应剂s06-b与补充的反应剂s06-a进入烯烃反应精馏塔t12,塔顶采出烯烃混合物s08;

70.(3)第二反应剂s09和步骤(2)采出的烯烃混合物s08的混合物s10进入异构烯烃反应精馏塔t14,叔碳烯烃反应物s11从塔釜采出,直链烯烃和第二反应剂的混合物s12进入第二反应剂回收塔t15,第二反应剂s09-b从塔顶采出,与第二反应剂补充剂s09-a混合返回异构烯烃反应精馏塔t14,塔釜采出正构烯烃s13;

71.(4)步骤(3)采出的直链烯烃混合物s13进入吸附器a11,脱除内烯烃,得到1-癸烯产品s14,脱附剂s15进入吸附器a11,脱除被吸附的内烯烃,脱附剂和烯烃混合物s16进入脱附剂回收塔t16,脱附剂s15-b返回吸附器a11,塔釜采出内烯烃s17。

72.在一些优选实施方式中,所述隔壁精馏塔t11的预分馏塔理论塔板数为10-100,优选为20;主塔理论塔板数、公共精馏段塔板数和公共提馏段塔板数分别为10-100、10-100、10-100,分别优选为40、10、10;操作压力为0.03-5atm,优选为0.035atm;回流比为0.1-20,优选为16;中段采出塔板数为2-99,优选为18;进料塔板数为1-100,优选为11;气相分配比为0.01-1,优选为0.46。

73.在一些优选实施方式中,所述烯烃反应精馏塔t12的反应段理论塔板数、精馏段理论塔板数和提馏段理论塔板数分别为10-100、10-100、10-100,分别优选为40、20、10;进料塔板数为10-100,优选为60;操作压力为0.05-10atm,优选为1atm;回流比为0.1-30,优选为30。

74.在一些优选实施方式中,所述第一反应剂回收塔t13的理论塔板数为10-100,优选为20;进料塔板数为10-100,优选为10;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为16。

75.在一些优选实施方式中,所述异构烯烃反应精馏塔t14的反应段理论塔板数、精馏段理论塔板数和提馏段理论塔板数分别为10-100、10-100、10-100,分别优选为10、20、10;进料塔板数为10-100,优选为20;操作压力为0.05-10atm,优选为1atm;回流比为0.1-20,优选为20;优选地,所述第二反应剂回收塔t15的理论塔板数为10-100,优选为30;进料塔板数为10-100,优选为15;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为10。

76.在一些优选实施方式中,所述内烯烃吸附器a11的塔高为1-10米,优选为5米。

77.在一些优选实施方式中,所述脱附剂回收塔t16的理论塔板数为5-50,优选为40;进料塔板数为10-100,优选为20;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为10。

78.作为优选实施方式,本发明第三方面提供一种从费托合成稳定重质油中分离1-癸烯的装置,如图2所示,所述装置包括:隔壁精馏塔t11、烯烃反应器r21、过滤器f21、第一反应剂回收塔t13、异构烯烃反应精馏塔t14、第二反应剂回收塔t15、内烯烃吸附器a11、脱附剂回收塔t16、冷凝器、再沸器、泵以及相关的进料管线和连接以上设备的管线,其中,所述隔壁精馏塔t11、烯烃反应器r21、过滤器f21、第一反应剂回收塔t13、异构烯烃反应精馏塔t14、第二反应剂回收塔t15、内烯烃吸附器a11和脱附剂回收塔t16依次连接。

79.本发明第三方面提供的装置与第二方面提供的装置的不同之处在于,将第二方面提供的装置的烯烃反应精馏塔t12用烯烃反应器r21和过滤器f21代替。

80.将第三方面提供的装置与前述的方法结合,具体操作如下:

81.(1)原料费托合成稳定重质油s01进入隔壁精馏塔t11,脱除c9及以下馏分段s02’、c11及以上组分s03’,得到c10窄馏分s04’;

82.(2)步骤(1)得到的c10窄馏分s04’进入烯烃反应器r21,并加入第一反应剂(如2,3-苯并蒽)s06’,经反应,得到的反应物和反应产物的混合物s17进入过滤器f21,烯烃与第一反应剂反应产物s07’进入第一反应剂回收反应精馏塔t13,回收的第一反应剂s06

’‑

b从塔釜采出,与补充的反应剂s06

’‑

a进入烯烃反应器r21,塔顶采出烯烃混合物s08’;

83.(3)第二反应剂s09’和步骤(2)采出的烯烃混合物s08’的混合物s10’进入异构烯烃反应精馏塔t14,叔碳烯烃反应物s11从塔釜采出,直链烯烃和第二反应剂的混合物s12进入第二反应剂回收塔t15,第二反应剂s09

’‑

b从塔顶采出,与第二反应剂补充剂s09

’‑

a混合返回异构烯烃反应精馏塔t14,塔釜采出正构烯烃s13;

84.(4)步骤(3)采出的直链烯烃混合物s13’进入吸附器a11,脱除内烯烃,得到1-癸烯产品s14’,脱附剂s15’进入吸附器a11,脱除被吸附的内烯烃,脱附剂和烯烃混合物s16’进入脱附剂回收塔t16,脱附剂s15

’‑

b返回吸附器a11,塔釜采出内烯烃s17’。

85.在一些优选实施方式中,所述隔壁精馏塔t11的预分馏塔理论塔板数为10-100,优选为20;主塔理论塔板数、公共精馏段塔板数和公共提馏段塔板数分别为10-100、10-100、10-100,分别优选为40、10、10;操作压力为0.03-5atm,优选为0.035atm;回流比为0.1-20,优选为16;中段采出塔板数为1-100,优选为18;进料塔板数为1-100,优选为11;气相分配比为0-1,优选为0.46。

86.在一些优选实施方式中,所述烯烃反应器r21的操作压力为0.05-10atm,优选为10atm;反应温度为10-300℃,优选为260℃;反应时间为0-20h,优选为4.5h;第一反应剂与烯烃的摩尔比为1-10,优选为5。

87.在一些优选实施方式中,所述过滤器f21。

88.在一些优选实施方式中,所述第一反应剂回收塔t13的理论塔板数为10-100,优选为20;进料塔板数为10-100,优选为10;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为16。

89.在一些优选实施方式中,所述异构烯烃反应精馏塔t14的反应段理论塔板数、精馏段理论塔板数和提馏段理论塔板数分别为10-100、10-100、10-100,分别优选为10、20、10;进料塔板数为10-100,优选为20;操作压力为0.05-10atm,优选为1atm;回流比为0.1-20,优选为20。

90.在一些优选实施方式中,所述第二反应剂回收塔t15的理论塔板数为10-100,优选为30;进料塔板数为10-100,优选为15;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为10。

91.在一些优选实施方式中,所述内烯烃吸附器a11的塔高为1-10米,优选为5米。

92.在一些优选实施方式中,所述脱附剂回收塔t16的理论塔板数为5-50,优选为40;进料塔板数为10-100,优选为20;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为10。

93.作为优选实施方式,本发明第四方面提供一种从费托合成稳定重质油中分离1-癸烯的装置,如图3所示,所述装置包括:隔壁精馏塔t11、烯烃反应精馏塔t12、第一反应剂回收塔t13、异构烯烃反应器r31、异构烯烃精馏塔t31、第二反应剂回收塔t15、内烯烃吸附器a11、脱附剂回收塔t16、冷凝器、再沸器、泵以及相关的进料管线和连接以上设备的管线。其中,所述隔壁精馏塔t11、烯烃反应精馏塔t12、第一反应剂回收塔t13、异构烯烃反应器r31、异构烯烃精馏塔t31、第二反应剂回收塔t15、内烯烃吸附器a11和脱附剂回收塔t16依次连接。

94.本发明第四方面提供的装置与第二方面提供的装置的不同之处在于,将第二方面提供的装置的异构烯烃反应精馏塔t14用异构烯烃反应器r31和异构烯烃精馏塔t31代替。

95.将第四方面提供的装置与前述的方法结合,具体操作如下:

96.(1)原料费托合成稳定重质油s01进入隔壁精馏塔t11,脱除c9及以下馏分段s02”、c11及以上组分s03”,得到c10窄馏分s04”;

97.(2)步骤(1)得到的c10窄馏分s04”进入烯烃反应精馏塔t12,并加入第一反应剂s06”,经反应,脱除其中的非烯烃组分(烷烃和含氧化物的混合物)s05”,烯烃反应产物(含部分第一反应剂)s07”进入第一反应剂回收塔t13,回收的第一反应剂s06

”‑

b与补充的反应剂s06

”‑

a进入烯烃反应精馏塔t12,塔顶采出烯烃混合物s08”;

98.(3)第二反应剂(如甲醇)s09”和步骤(2)采出的烯烃混合物s08”进入混合器,混合物s10”进入异构烯烃反应器r31,进行反应,得到的反应物和反应产物的混合物s18”进入异构烯烃精馏塔t31,叔碳烯烃反应物s11”从塔釜采出,直链烯烃和第二反应剂的混合物s12”从塔顶采出并进入第二反应剂回收塔t15,第二反应剂s09

”‑

b从塔顶采出,与第二反应剂补充剂s09

”‑

a混合返回进入反应器r31,塔釜采出直链烯烃混合物s13”;

99.(4)步骤(3)采出的直链烯烃混合物s13”进入吸附器a11,脱除内烯烃,得到1-癸烯产品s14”,脱附剂s15”进入吸附器a11,脱除被吸附的内烯烃,脱附剂和烯烃混合物s16”进入脱附剂回收塔t16,脱附剂s15

”‑

b返回吸附器a11,塔釜采出内烯烃s17”。

100.需要说明的是,在附图标记中,以s05、s05’和s05”为例来说明,s05、s05’和s05”分别在图1、图2和图3中表示非烯烃组分,说明其含有的非烯烃组分相同,但是非烯烃组分的含量相同或不同,其余附图标记,如s08、s08’和s08”、s15、s15’和s15”、s17、s17’和s17”等均与s05、s05’和s05”表示的意义相同,在此不再赘述。

101.在一些优选实施方式中,所述隔壁精馏塔t11的预分馏塔理论塔板数为10-100,优选为20;主塔理论塔板数、公共精馏段塔板数和公共提馏段塔板数分别为10-100、10-100、10-100,分别优选为40、10、10;操作压力为0.03-5atm,优选为0.035atm;回流比为0.1-20,优选为16;中段采出塔板数为1-100,优选为18;进料塔板数为1-100,优选为11;气相分配比为0-1,优选为0.46。

102.在一些优选实施方式中,所述烯烃反应精馏塔t12的反应段理论塔板数、精馏段理论塔板数和提馏段理论塔板数分别为10-100、10-100、10-100,分别优选为40、20、10;进料塔板数为10-100,优选为60;操作压力为0.05-10atm,优选为1atm;回流比为0.1-30,优选为30。

103.在一些优选实施方式中,所述第一反应剂回收塔t13的理论塔板数为10-100,优选为20;进料塔板数为10-100,优选为10;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为16。

104.在一些优选实施方式中,所述异构烯烃反应器r31的操作压力为0.05-10atm,优选为2atm;反应温度为10-300℃,优选为80℃;反应温度为0-20h,优选为4h。

105.在一些优选实施方式中,所述异构烯烃精馏塔t31的反应段理论塔板数、精馏段理论塔板数、提馏段理论塔板数分别为10-100、1-100、1-100,进料位置为10-100,操作压力为0.03-10atm,回流比为0.1-20。

106.在一些优选实施方式中,所述第二反应剂回收塔t15的理论塔板数为10-100,优选为30;进料塔板数为10-100,优选为15;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为10。

107.在一些优选实施方式中,所述内烯烃吸附器a11的塔高为1-10m,优选为5m。

108.在一些优选实施方式中,所述脱附剂回收塔t16的理论塔板数为5-50,优选为40;进料塔板数为10-100,优选为20;操作压力为0.05-5atm,优选为1atm;回流比为0.1-20,优选为10。

109.为了进一步理解本发明,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

110.如无特殊说明,本发明实施例中所涉及的试剂均为市售产品,均可以通过商业渠道购买获得。以下将通过实施例对本发明进行详细描述。

111.以下实施例中均以费托合成稳定重质油为原料,该费托合成稳定重质油包含c8-c30正构烷烃和c8-c30的1-烯烃,还包括一些异构烷烃、内烯烃、支链烯烃,少量环烷烃、芳

烃、环烯烃,以及包括醇、醛、酯等含氧化合物,其中主要为醇;其中;1-癸烯的质量含量约为6.8%。

112.实施例1

113.一种从费托合成稳定重质油中分离1-癸烯的装置,如图1所示,包括:隔壁精馏塔t11、烯烃反应精馏塔t12、第一反应剂回收塔t13、异构烯烃反应精馏塔t14、第二反应剂回收塔t15、吸附器a11、脱附剂回收塔t16、冷凝器、再沸器、泵以及相关的进料管线和连接以上设备的管线。

114.采用该装置从费托合成稳定重质油中分离1-癸烯的方法,具体包括如下步骤:

115.(1)将费托合成稳定重质油加入隔壁精馏塔t11,该隔壁精馏塔t11的预分馏塔塔板数为20块理论板,公共精馏段塔板数、公共提馏段塔板数均为10块,回流比为16,操作压力为3.5kpa,液相回流进入预分馏塔的质量分率为0.02,气相进入预分馏塔的质量分率为0.46,费托合成稳定重质油从预分馏塔第11块塔板进入,c10窄馏分从主塔第18块塔板采出;

116.(2)将步骤(1)得到的c10窄馏分加入烯烃反应精馏塔t12,进料塔板数为第60块,烯烃加合剂从烯烃反应精馏塔第20块板加入,且烯烃加合剂为蒽,烯烃加合剂和烯烃的摩尔比为5:1,该烯烃反应精馏塔t12的理论塔板数为70块,反应段为20-60块,操作压力为1atm,塔釜温度为293℃,塔顶温度为167℃,回流比为30,塔顶采出烷烃和含氧化合物,塔釜采出烯烃加合物和线性聚芳族化合物,烯烃加合物进入第一反应剂回收塔t13,进料塔板数为第10块板,该第一反应剂回收塔t13的理论塔板数为20块板,回流比为16,操作压力为1atm,塔釜温度为342℃,塔顶温度为170℃,烯烃加合剂从塔釜采出返回烯烃反应精馏塔循环利用,塔顶采出烯烃混合物;

117.(3)将步骤(2)得到的烯烃混合物加入异构烯烃反应精馏塔t14,进料塔板数为第20块塔板,将甲醇加入异构烯烃反应精馏塔t14,进料塔板数为第30块板,甲醇和异构烯烃摩尔比为5:1,该异构烯烃反应精馏塔t14的理论塔板数为40块,回流比为20,操作压力为1atm,其中第20块至第30块为反应段,塔顶采出甲醇和直链烯烃混合物,塔顶温度为89℃,塔釜采出醚化物,塔釜温度为185℃。塔顶采出物进入第二反应剂回收塔t15,进料塔板数为第15块板,该第二反应剂回收塔t15的理论塔板数为30块,回流比为10,操作压力为1atm,甲醇从塔顶采出循环至异构烯烃反应精馏塔t14,直链烯烃混合物从塔釜采出;

118.(4)将步骤(3)得到的直链烯烃混合物加入吸附器a11,该吸附器a11为模拟移动床,吸附剂为经钡离子交换的沸石分子筛,优先被吸附的为反2-癸烯,脱附剂为正己烷,1-癸烯作为产品从吸附器出料口采出,经解吸的物流进入脱附剂回收塔t16,进料塔板数为第20块板,该脱附剂回收塔t16的理论塔板数为40块,回流比为10,操作压力为1atm,塔顶采出脱附剂循环利用。

119.经检测,本实施例最终得到的1-癸烯产品的质量含量为99.5%,收率为95.3%。

120.实施例2

121.一种从费托合成稳定重质油中分离1-癸烯的装置,如图2所示,与图1的不同之处在于,用烯烃反应器r21和过滤器f21代替烯烃反应精馏塔t12。

122.具体包括:隔壁精馏塔t11、烯烃反应器r21、过滤器f21、第一反应剂回收塔t13、异构烯烃反应精馏塔t14、第二反应剂回收塔t15、内烯烃吸附器a11、脱附剂回收塔t16、冷凝

器、再沸器、泵以及相关的进料管线和连接以上设备的管线。

123.采用该装置从费托合成稳定重质油中分离1-癸烯的方法,具体包括如下步骤:

124.(1)将费托合成稳定重质油加入隔壁精馏塔t11,该隔壁精馏塔t11的预分馏塔塔板数为20块理论板,公共精馏段塔板数、公共提馏段塔板数均为10块,回流比为16,操作压力为3.5kpa,液相回流进入预分馏塔的质量分率为0.02,气相进入预分馏塔的质量分率为0.46,费托合成稳定重质油从预分馏塔第11块塔板进入,c10窄馏分从主塔第18块塔板采出;

125.(2)将步骤(1)得到的c10窄馏分加入烯烃反应器r21,并加入烯烃加合剂2,3-苯并蒽,烯烃加合剂和烯烃的摩尔比为5:1,经过4.5h后,反应产物离开烯烃反应器r21,离开时的温度为260℃,烯烃反应器r21的操作压力为10atm,反应生成产物冷却进入过滤器f21,线性聚芳族烯烃加合物在温度较低时为固态,从而可分离出线性聚芳族烯烃加合物,线性聚芳族烯烃加合物进入第一反应剂回收塔t13,进料塔板数为第10块板,该第一反应剂回收塔t13的理论塔板数为20块板,回流比为16,操作压力为1atm,塔釜温度为342℃,塔顶温度为170℃,加合剂从塔釜采出返回烯烃反应器r21,塔顶采出烯烃混合物;

126.(3)将步骤(2)得到的烯烃混合物加入异构烯烃反应精馏塔t14,进料塔板数为第20块塔板,将甲醇加入异构烯烃反应精馏塔t14,进料塔板数为第30块板,甲醇和异构烯烃的摩尔比为5:1,该异构烯烃反应精馏塔t14的理论塔板数为40块,回流比为20,操作压力为1atm,其中第20块至第30块为反应段,塔顶采出甲醇和直链烯烃混合物,塔顶温度为89℃,塔釜采出醚化物,塔釜温度为185℃。塔顶采出物进入第二反应剂回收塔t15,进料塔板数为第15块板,该第二反应剂回收塔t15的理论塔板数为30块,回流比为10,操作压力为1atm,甲醇从塔顶采出循环至异构烯烃反应精馏塔t14,直链烯烃混合物从塔釜采出;

127.(4)将步骤(3)得到的直链烯烃混合物加入内烯烃吸附器a11,该内烯烃吸附器a11为模拟移动床,吸附剂为经钡离子交换的沸石分子筛,优先被吸附的为反2-癸烯,脱附剂为正己烷,1-癸烯作为产品从吸附器出料口采出,经解吸的物流进入脱附剂回收塔t16,进料塔板数为第20块板,该脱附剂回收塔t16的理论塔板数为40块,回流比为10,操作压力为1atm,塔顶采出脱附剂循环利用。

128.经检测,本实施例最终得到的1-癸烯产品的质量含量为99.2%,收率为92.3%。

129.实施例3

130.一种从费托合成稳定重质油中分离1-癸烯的装置,如图3所示,与图1的不同之处在于,用异构烯烃反应器r31和异构烯烃精馏塔t31代替异构烯烃反应精馏塔t14。

131.具体包括:隔壁精馏塔t11、烯烃反应精馏塔t12、第一反应剂回收塔t13、异构烯烃反应器r31、异构烯烃精馏塔t31、第二反应剂回收塔t15、内烯烃吸附器a11、脱附剂回收塔t16、冷凝器、再沸器、泵以及相关的进料管线和连接以上设备的管线。

132.采用该装置从费托合成稳定重质油中分离1-癸烯的方法,具体包括如下步骤:

133.(1)将费托合成稳定重质油加入隔壁精馏塔t11,该隔壁精馏塔t11的预分馏塔塔板数为20块理论板,公共精馏段塔板数、公共提馏段塔板数均为10块,回流比为16,操作压力为3.5kpa,液相回流进入预分馏塔的质量分率为0.02,气相进入预分馏塔的质量分率为0.46,费托合成稳定重质油从预分馏塔第11块塔板进入,c10窄馏分从主塔第18块塔板采出;

134.(2)将步骤(1)得到的c10窄馏分加入烯烃反应精馏塔t12,进料塔板数为第60块,烯烃加合剂从烯烃反应精馏塔第20块板加入,且烯烃加合剂为蒽,烯烃加合剂和烯烃的摩尔比为5:1,该烯烃反应精馏塔t12的理论塔板数为70块,反应段为20-60块,操作压力为1atm,塔釜温度为293℃,塔顶温度为167℃,回流比为30,塔顶采出烷烃和含氧化合物,塔釜采出烯烃加合物和线性聚芳族化合物,烯烃加合物进入第一反应剂回收塔t13,进料塔板数为第10块板,该第一反应剂回收塔t13的理论塔板数为20块板,回流比为16,操作压力为1atm,塔釜温度为342℃,塔顶温度为170℃,烯烃加合剂从塔釜采出返回烯烃反应精馏塔循环利用,塔顶采出烯烃混合物;

135.(3)将步骤(2)得到的烯烃混合物与甲醇混合并加入异构烯烃反应器r31,甲醇和异构烯烃摩尔比为5:1,反应温度180℃,操作压力2atm,反应时间为4h,反应产物进入异构烯烃精馏塔t31,进料塔板数为第20块板,异构烯烃精馏塔t31的理论塔板数为50块,操作压力为1atm,回流比为10,塔顶采出甲醇和直链烯烃混合物,塔釜采出醚化物。塔顶采出物进入第二反应剂回收塔t15,进料塔板数为第20块板,该第二反应剂回收塔t15的理论塔板数为40块,回流比为10,操作压力为1atm,甲醇从塔顶采出循环至异构烯烃反应器r31,直链烯烃混合物从塔顶采出;

136.(4)将步骤(3)得到的直链烯烃混合物加入内烯烃吸附器a11,该内烯烃吸附器a11为模拟移动床,吸附剂为经钡离子交换的沸石分子筛,优先被吸附的为反2-癸烯,脱附剂为正己烷,1-癸烯作为产品从吸附器出料口采出,经解吸的物流进入脱附剂回收塔t16,进料塔板数为第20块板,该脱附剂回收塔t16的理论塔板数为40块,回流比为10,操作压力为1atm,塔顶采出脱附剂循环利用。

137.经检测,本实施例最终得到的1-癸烯产品的质量含量为99.1%,收率为93.1%。

138.从以上实施例1-3可见,采用本发明实施例的方法得到的1-癸烯产品的质量含量均大于99%,收率均大于92%。

139.通过以上的检测结果可以看出,采用本发明的实施例1具有更好的效果,本实施例最终得到的1-癸烯产品的质量含量达到99.5%,收率达到95.3%。

140.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。