(10~20)。

9.对于上文所述的技术方案,进一步优选地,所述光催化反应光照强度为0.1~10w/cm2。

10.对于上文所述的技术方案,进一步优选地,所述的氧化剂为氧气或空气。

11.对于上文所述的技术方案,进一步优选地,所述的碱性环境所用的碱选自碳酸钠、碳酸钾、碳酸铯或氢氧化钠中的至少一种。

12.进一步地,所述的芳香烷烃化合物如式i:

[0013][0014]

其中,苯环上邻位、间位及对位的取代基r1为氢、甲基、乙酰基、苯基、异丙基、卤素中的一种;

[0015]

对于上文所述的技术方案,进一步优选地,金属纳米粒子掺杂g-c3n4光催化剂的制备方法的步骤简单,便于推广。具体步骤如下:

[0016]

s1.称取氮化碳前驱体与金属类化合物,再加入去离子水,搅拌加热至60-90℃,直至水分蒸干,烘干过夜,得到光催化剂前体;其中:所述的氮化碳前驱体选自三聚氰胺,尿素,双氰胺,硫氰酸铵或盐酸胍中的至少一种;所述的金属类化合物选自乙酰丙酮钴、硫酸钴、硝酸钴、硫酸铜、硫酸锰中的至少一种。

[0017]

s2.再将光催化剂前体置于空气、氧气或氮气气氛下以2-20℃min-1

速率加热至 480-650℃,恒温1-10h后冷却至室温,得到光催化剂。

[0018]

对于上文所述的技术方案,进一步优选地,所述的金属类化合物与氮化碳前驱体的质量之比为(0.5-3.0):100。

[0019]

对于上文所述的技术方案,进一步优选地,向100重量份的三聚氰胺与0.5-3重量份硫酸钴中,加入60-100ml水,搅拌加热至70-90℃,直至水分蒸干,烘干得到光催化剂前体;将光催化剂前体在空气气氛下以3-10℃min-1

速率加热至520-600℃,恒温2-6h后冷却至室温,得到光催化剂co1/g-c3n4。

[0020]

本发明的有益效果:

[0021]

本发明公开了一种金属纳米粒子掺杂g-c3n4光催化剂,在绿色温和条件下,实现了通过分子氧活化氧化芳香烷烃苄位c(sp3)-h键氧化制备2-苯基-2-丙醇系列化合物(室温条件下,无溶剂,无自由基引发剂)。并且该光催化剂还表现出良好的循环稳定性,可反复回收利用。这项发明展示了高活性的金属纳米粒子/g-c3n4光催化剂在氧化芳烃苄基c(sp3)-h 键的优势,对于后续扩展氮化碳在绿色可持续化学领域具有重要意义。

附图说明

[0022]

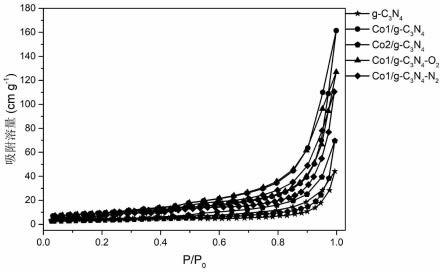

图1不同光催化剂样品的n2吸附/解吸等温线;

[0023]

图2不同光催化剂样品的紫外漫反射图;

[0024]

图3不同光催化剂样品的pl光致发光谱图。

[0025]

图4不同光催化剂样品的瞬态光电流响应图。

[0026]

图5不同光催化剂样品的带隙示意图。

具体实施方式

[0027]

下面结合附图及实施例对本发明的技术方案做进一步详细说明。

[0028]

实施例1

[0029]

将三聚氰胺(20g)分别与1.00%(wt)硫酸钴置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中空气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为co1/g-c3n4。

[0030]

称取2mmol上述光催化剂、20mmol异丙苯、和1mmol碳酸钾加入一个20ml反应管中,该反应管配有磁力搅拌和一个进气口。待真空置换后将该反应管密封放置于wattcas 光反应器中,反应管进气口连接氧气球为反应体系提供分子氧。室温常压紫光照射、光照强度为6w/cm2条件下,连续反应9h;反应结束后采用离心机1200r/min离心10min分离光催化剂及碱固体颗粒。上述分离出的光催化剂用乙醇和水洗涤3次,将滤饼在100℃下干燥12h,然后重新循环利用进入下一个周期。

[0031]

性能检测:采用gc(shimadzu gc-2014,毛细管柱se-3030m

×

0.32mm

×

1.0μm)对异丙苯的氧化产物进行分析,异丙苯的转化率为47.58%,2-苯基-2-丙醇的选择性为89.30%。光催化剂经2次循环后,异丙苯的转化率为47.23%,2-苯基-2-丙醇的选择性为88.86%;光催化剂经3次循环后,异丙苯的转化率为47.21%,2-苯基-2-丙醇的选择性为86.04%;光催化剂经4次循环后,异丙苯的转化率为47.35%,2-苯基-2-丙醇的选择性为85.16%;光催化剂经5次循环后,异丙苯的转化率为47.07%,2-苯基-2-丙醇的选择性为85.83%。在连续的五个运行循环中,异丙苯的转化率和2-苯基-2-丙醇的选择性几乎保持恒定,表明该光催化剂在光催化氧化过程中的催化能力稳定。

[0032]

实施例2筛选光催化剂

[0033]

将三聚氰胺(20g)分别与1.00%(wt)乙酰丙酮钴置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中空气气氛下以5℃min-1

速率加热至550℃,恒温4h 后冷却至室温,得到光催化剂标记为co2/g-c3n4。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为45.73%,2-苯基-2-丙醇的选择性为85.06%。

[0034]

将三聚氰胺(20g)分别与1.00%(wt)硫酸钴置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中氧气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为co1/g-c3n

4-o2。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为46.70%,2-苯基-2-丙醇的选择性为83.90%。

[0035]

将三聚氰胺(20g)分别与1.00%(wt)硫酸钴置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中氮气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为co1/g-c3n

4-n2。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为45.57%,2-苯基-2-丙醇的选择性为83.80%。

[0036]

将三聚氰胺(20g)分别与0.70%(wt)硫酸钴和0.30%(wt)硫酸铜置于烧杯中,加入100ml 去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中空气气氛下以5℃min-1

速率加热至 550℃,恒温4h后冷却至室温,得到光催化剂标记为cuco/g-c3n4。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为55.99%,2-苯基-2-丙醇的选择性为 83.25%。

[0037]

将三聚氰胺(20g)分别与1.00%(wt)硫酸锰置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中空气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为mn/g-c3n4。按照实施例1室温常压可见光照射条件下连续反应16h;异丙苯的转化率为58.40%,2-苯基-2-丙醇的选择性为78.28%。

[0038]

将尿素(20g)放置于陶瓷坩埚中,在马弗炉中空气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂前体,将光催化剂前体与1.00%(wt)硫酸钴置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂标记为co1/g-c3n

4-u。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为44.73%,2-苯基-2-丙醇的选择性为84.31%。

[0039]

将双氰胺(20g)分别与1.00%(wt)硫酸钴置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中空气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为co1/g-c3n

4-d。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为40.93%,2-苯基-2-丙醇的选择性为87.72%。

[0040]

将硫氰酸铵(20g)分别与1.00%(wt)硫酸钴置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中空气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为co1/g-c3n

4-s。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为33.64%,2-苯基-2-丙醇的选择性为86.68%。

[0041]

将盐酸胍(20g)放置于陶瓷坩埚中,在马弗炉中空气气氛下以5℃min-1

速率加热至 550℃,恒温4h后冷却至室温,得到光催化剂前体,将光催化剂前体与1.00%(wt)硫酸钴置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂标记为co1/g-c3n

4-g。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为42.63%,2-苯基-2-丙醇的选择性为82.97%。

[0042]

以上光催化剂中,co1/g-c3n4具有最大的比表面积(图1),最强的可见光吸收能力 (图2),最低的电荷载流子复合率(图3),最快的电荷载流子迁移速率(图4)和最窄的带隙(图5)。另外,co1/g-c3n4催化剂还具有最多的n空位缺陷,更多的电子向co 纳米粒子(分解chp,提高选择性)或o2(氧化异丙苯,提高转化率)转移,增强光催化氧化性能。当更换不同前驱体制备的g-c3n4作为基体时,异丙苯的转化率和2-苯基-2-丙醇的选择性均有所下降,表明三聚氰胺前驱体具有更多的n空位缺陷,能更有效的稳定co 纳米粒子,有益于提高其光催化活性。

[0043]

实施例3优化条件

[0044]

利用实施例1制得的光催化剂co1/g-c3n4,进行以下实验:

[0045]

(1)单一变量为不同硫酸钴沉积量,连续反应16h,其他实验条件与实施例1相同;

[0046]

(2)单一变量为不同无机碱,全波段可见光照射下连续反应16h,其他实验条件与实施例1相同;

[0047]

(3)单一变量为不同碳酸钾用量,全波段可见光照射下连续反应16h,其他实验条件与实施例1相同;

[0048]

(4)单一变量为不同光源,连续反应16h,其他实验条件与实施例1相同;

[0049]

(5)单一变量为不同反应时间,连续反应16h,其他实验条件与实施例1相同;结果表征如下:

[0050]

表1为不同硫酸钴沉积量的催化性能对比表

[0051]

coso4%(wt)0.511.522.53转化率(%)51.2653.5149.2156.2852.0451.19选择性(%)81.9487.3488.3382.4080.4582.52

[0052]

表2为不同无机碱的对比表

[0053]

无机碱碳酸钠碳酸钾碳酸铯氢氧化钠转化率(%)57.4958.4552.4657.90选择性(%)70.6885.0874.8278.57

[0054]

表3为不同碳酸钾用量的对比表

[0055]

碱用量(mmol)0.512345转化率(%)57.5859.0358.4551.2948.1345.15选择性(%)78.1085.2885.0879.6277.2773.71

[0056]

表4为不同光源的催化性能对比表

[0057]

光源紫光(395nm)蓝光(440nm)白光转化率(%)49.2151.8259.03选择性(%)88.3372.4385.28

[0058]

表5为不同反应时间的催化性能对比表

[0059]

反应时间(h)689101214161820转化率(%)27.8342.0047.5850.3852.3253.2953.5159.58964.6选择性(%)86.0689.0389.388.988.5888.0287.3482.981.58

[0060]

综上,以三聚氰胺作为石墨相氮化碳前驱体,以1%(wt)硫酸钴作为最优沉积金属纳米粒子,加入去离子水在80℃搅拌加热至水分蒸干,转入烘箱过夜,得到光催化剂前驱体。在空气气氛5℃的升温速率条件下,升温至550℃,恒温4h后冷却至室温,得到的co/g-c3n4作为光催化剂;碱碳酸钾与底物异丙苯的用量质量之比为1:20;光催化剂与底物异丙苯的用量质量之比为1:10,以上是异丙苯活化分子氧室温常压氧化反应生成2-苯基-2-丙醇的最优条件。此外,该反应体系在紫外光条件下,可以获得高选择性的bp(88.33%),在全波段可见光条件下,可以获得单程高转化率的异丙苯(59.03%),以上说明该催化剂对光源具有广泛的适用性。

[0061]

实施例4制备醇类化合物

[0062]

利用实施例1制得的光催化剂co1/g-c3n4,进行以下实验:

[0063]

2mmol光催化剂、20mmol对甲基异丙苯、和1mmol碳酸钾室温常压紫光照射16小时,生成2-(4-甲基苯基)丙-2-醇,转化率为31.62%,选择性为80.12%。

[0064]

2mmol光催化剂、20mmol二异丙苯、和1mmol碳酸钾室温常压紫光照射18小时,生成二羟基-1,4-二异丙基苯,转化率为31.72%,选择性为60.15%。

[0065]

2mmol光催化剂、20mmol 4-溴异丙苯、和1mmol碳酸钾室温常压紫光照射16小时,生成2-羟基-2-(4-溴苯基)丙烷,转化率为51.43%,选择性为82.88%。

[0066]

2mmol光催化剂、20mmol 3-溴异丙苯、和1mmol碳酸钾室温常压紫光照射16小时,生成2-羟基-2-(3-溴苯基)丙烷,转化率为46.81%,选择性为80.64%。

[0067]

2mmol光催化剂、20mmol 1-碘-4异丙基苯、和1mmol碳酸钾室温常压紫光照射16 小时,生成2-羟基-2-(4-碘苯基)丙烷,转化率为49.44%,选择性为82.69%。

[0068]

2mmol光催化剂、20mmol对异丙基联苯、和1mmol碳酸钾室温常压紫光照射16小时,生成2-(4-联苯基)-2-丙醇,转化率为43.09%,选择性为79.68%。

[0069]

2mmol光催化剂、20mmol对异丙基苯乙酮、和1mmol碳酸钾室温常压紫光照射18 小时,生成4-(2-羟基异丙基)苯乙酮,转化率为16.70%,选择性为58.94%。

[0070]

对比例1

[0071]

将三聚氰胺(20g)分别与1.00%(wt)硫酸铁置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中氮气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为fe/g-c3n

4-n2。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为49.30%,2-苯基-2-丙醇的选择性为57.12%。

[0072]

对比例2

[0073]

将三聚氰胺(20g)分别与1.00%(wt)硫酸镍置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中氮气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为ni/g-c3n

4-n2。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为41.91%,2-苯基-2-丙醇的选择性为54.31%。

[0074]

对比例3

[0075]

将三聚氰胺(20g)分别与1.00%(wt)硫酸铈置于烧杯中,加入100ml去离子水,搅拌加热至80℃,直至水分蒸干,转入烘箱100℃烘干过夜,得到光催化剂前体。将光催化剂前体放置于陶瓷坩埚中,在马弗炉中氮气气氛下以5℃min-1

速率加热至550℃,恒温4h后冷却至室温,得到光催化剂标记为ce/g-c3n

4-n2。按照实施例1室温常压紫光照射条件下连续反应16h;异丙苯的转化率为38.37%,2-苯基-2-丙醇的选择性为55.14%。

[0076]

对比例4

[0077]

按照实施例1采用co1/g-c3n4室温常压紫光照射条件下连续反应16h;将碱碳酸钾更换为叔丁醇钾,异丙苯的转化率为33.12%,2-苯基-2-丙醇的选择性为53.78%。

[0078]

对比例5

[0079]

按照实施例1采用co1/g-c3n4室温常压紫光照射条件下连续反应16h;将碱碳酸钾更换为三乙胺,异丙苯的转化率为30.66%,2-苯基-2-丙醇的选择性为49.29%。

[0080]

对比例6

[0081]

按照实施例1采用co1/g-c3n4室温常压紫光照射条件下连续反应16h;将氧气气氛更换为空气气氛,异丙苯的转化率为20.62%,2-苯基-2-丙醇的选择性为41.04%。

[0082]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,本领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。