1.本发明属于镍基、钴基高温合金增材制造(3d打印)领域,具体涉及一种高温合金电子束铺粉选区熔化增材制造裂纹抑制的方法。

背景技术:

2.航空航天事业发展迅猛,型号快速研制遭遇瓶颈。由于发动机服役状态恶劣(600~1100℃),许多材料此时已严重软化,无法使用;高温合金又称热强合金、耐热合金或超合金,能在600℃以上温度,一定应力条件下适应不同环境短时或长时使用的金属材料,常被用作航空发动机热端部件材料。高温合金因其独特的高温、抗氧化、耐腐蚀等性能被广泛使用,占发动机重量的40-60%,被誉为“先进发动机的基石”。

3.然而目前高温合金构件传统制造技术中存在以下难题:材料制造难度大:高温合金强度硬度高;工艺复杂:采用铸/锻造 加工 蒙皮焊接等;研制周期长:大量的制造准备时间;焊接可靠性差:蒙皮数百条焊缝,整体性能差;制造一致性差:工序复杂等问题。

4.电子束选区熔化(sebm)技术基于增材制造的理念,从计算机辅助设计的三维零件模型出发,通过切片软件对模型分层,将复杂的三维制造转化为一系列二维平面的叠加制造,可实现精密零件及个性化、定制化和小批量的器件的制造。与传统制造金属零件通过减去材料的加工方法相比,该技术不像传统的零件原型制造方法那样需要制作模具,可以省略模具设计和制造的时间,因此可以把零件原型的制造时间缩短为几天甚至几小时,极大地缩短了产品的开发周期,减少了开发成本,给制造业带来了无限活力,是制造高强度、高附加值零部件最佳的选择。

5.目前现有电子束铺粉增材制造技术在高温合金制造过程中受到应力场及温度场共同作用,存在大量热裂纹(凝固裂纹和液化裂纹)的难题尚无法解决,因此限制了高温合金铺粉增材制造技术的应用和推广。采用现有的电子束铺粉增材方式进行逐层烧结时,受扫描路径的影响,在某一方向上尺寸较长时,极易产生裂纹,导致产品失效,因此,目前该技术尚未在高温合金中得到推广应用。

技术实现要素:

6.本发明的目的在于克服镍基铸造高温合金增材制造中,材料熔化到凝固时间短,组织偏析严重,在晶界出极易产生低熔点共晶,同时由于材料高温强度高,应力大,极易产生热裂纹的问题,提供一种高温合金电子束铺粉选区熔化增材制造裂纹抑制的方法,采用确定临界成形尺寸,然后对每层进行特殊分层处理,并对层间进行交错排布,最终能够有效抑制裂纹的产生,获得成形件内部满足x射线和超声无损检测nb/t47013《承压设备无损检测》规定的i级合格。

7.为了达到上述目的,本发明包括以下步骤:

8.s1,保持粉材的真空度,并充入保护性气体,打开电子束进行基板散焦预热;

9.s2,通过工艺试验进行临界尺寸试样增材成形实验,确定在该小尺寸范围内成形

的工艺;

10.s3,根据工艺将模型进行分层切片,并获得第i层分层数据;

11.s4,按照先行后列的模式对第i层切片进行分区;

12.s5,对分区进行扫描熔化,按照跳序方式依次遍历该行所有分区;

13.s6,完成内部分区区域烧结后,再进行外轮廓的烧结;

14.s7,将下一层扫描分区模式旋转90

°

,返回执行s5,直至所有层全部完成烧结。

15.s1中,电子束设备中真空度为3

×

10-3

pa,充入保护气体后,真空度为3

×

10-1

pa。

16.保护性气体采用氦气。

17.s1中,基板散焦预热温度为1000℃

±

30℃,预热后保温15min。

18.s4中分区的具体方法如下:

19.第一步,判断模型每层数据中尺寸长l和宽度w与临界尺寸c0的关系,当l或w》c0时,则进行分区处理;

20.第二步,进行逐行逐列分区,其中分区数量为m=取整(w

max

/c0) 1,将该区域分割为m个新区,其中1~m-1号为长度c1长区域,第m号为c1/2长区域,c1《c0;

21.第三步,形成row行的条形区域,通过计算机图形判断筛选出实际扫描区域获得新分区a,其中第j行表示为a(i,j);

22.第四步,将a(i,j)区域进行按列分割,其中获取该区域最大宽度l(j),按照小于临界尺寸c0进行分割,其中分割数量为n=取整(l(j)-c0/2)/c0) 1;

23.将a(i,j)分割为n个区域,此时其中n-1个区域宽度为c2,第n个宽度为c2/2,c2《c0形成新的序列,图形中面积不足时按整块面积计算。

24.s5中,扫描熔化采用线扫描、回字扫描和折返扫描出不同图形。

25.s6中,内部分区区域烧结时,加速电压为60kv,束流为5-20ma,离焦量为20-80ma,扫描速度为1-5m/s。

26.s6中,外轮廓烧结时,加速电压为60kv,束流为5-10ma,离焦量为20-50ma,扫描速度为1-5m/s。

27.与现有技术相比,本发明通过工艺试验,确定在该小尺寸范围内成形的工艺,然后将大尺寸结构通过临界值分区扫描熔化,能够有效避免不同方向上长度差异导致的热裂纹的形成,同时采用横向交错熔化成形,避免了在单方向长度过长时产生较大残余应力的问题。本发明在逐层成形高度方向上,利用临界尺寸半宽交叉的方式改变层间扫描区域,避免了单一区域重复熔化烧结柱而形成粗大的柱状晶的问题,更好的避免了裂纹缺陷的产生。

附图说明

28.图1为本发明中采用电子束选区熔化原理示意;

29.图2为本发明中采用逐层分区交错熔化成形流程示意图;

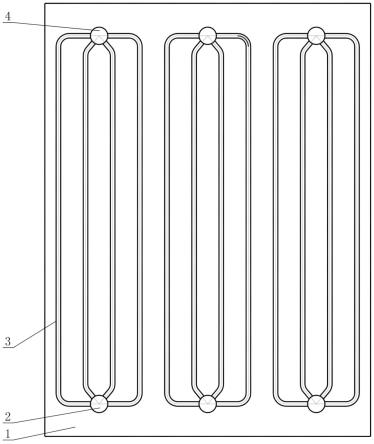

30.图3为本发明中分层分区示意图;

31.图4为本发明中交错跳序熔化烧结示意图;

32.图5为本发明与现有技术的对比图;(a)为现有技术x射线检测图,(b)为现有技术表面渗透检测图,(c)为本发明的检测图。

具体实施方式

33.下面结合附图对本发明做进一步说明。

34.本发明包括以下步骤:

35.s1,保持粉材的真空度,并充入保护性气体,打开电子束进行基板散焦预热;

36.s2,通过工艺试验进行临界尺寸试样增材成形实验,确定在该小尺寸范围内成形的工艺;

37.s3,根据工艺将模型进行分层切片,并获得第i层分层数据;

38.s4,按照先行后列的模式对第i层切片进行分区;

39.s5,对分区进行扫描熔化,按照跳序方式依次遍历该行所有分区;

40.s6,完成内部分区区域烧结后,再进行外轮廓的烧结;

41.s7,将下一层扫描分区模式旋转90

°

,返回执行s5,直至所有层全部完成烧结。

42.实施例:

43.参见图1,基于传统电子束选区熔化成形设备:主要包括电子束1、粉床2、工件3、基板4。具体成形方法和过程如下:

44.将粉材进行装炉,并抽好真空至所需真空度3

×

10-3

pa,充入保护性气体氦气至3

×

10-1

pa,打开电子束进行基板散焦预热,将基板预热至1000℃

±

30℃后,保温15min,然后按照以下方法步骤进行逐层扫描熔化烧结。

45.通过工艺实验进行5

×

5mm试样成形实验,通过优化工艺实现小尺寸件的无缺陷成形,确定在该小尺寸范围内成形的基本工艺,例如本发明中在该工艺下对应的临界尺寸c为5mm。

46.成形步骤如图2所示,将模型进行分层切片,并获得第i层分层数据。

47.先按照先行后列的模式对第i层按照以下t1-t5步骤进行分区:

48.t1:判断模型每层数据中尺寸长l和宽度w与临界尺寸c0的关系,当l或w》c0时,则进行分区处理;

49.t2:进行逐行逐列分区,其中分区数量为m=取整(w

max

/c0) 1,其中 1是为后续错层成形准备,此时将该区域分割为m个新区,其中1~m-1号为长度c1长区域,第m号为c1/2长区域,c1《c0。

50.t3:并形成了row行的条形区域,通过计算机图形判断筛选出实际扫描区域获得新分区a,其中第j行表示为a(i,j)。

51.t4:将新的a(i,j)区域进行按列分割,如图3所示,其中获取该区域最大宽度l(j),按照小于临界尺寸c0进行分割,其中分割数量为n=取整(l(j)-c0/2)/c0) 1。同理,将a(i,j)分割为n个区域,此时其中n-1个区域宽度为c2,第n个宽度为c2/2,c2《c0形成新的序列,如图4所示,图形中面积不足时按整块面积计算。

52.t5:依次选取1和3进行扫描熔化,然后按2和4进行熔化,按照跳序方式依次遍历该行所有分区,扫描图形可采用线扫描、回字扫描、折返扫描等不同图形,由此以来可以有效降低长度方向上应力集中,减少成形过程中变形和裂纹倾向;

53.t6:完成内部区域烧结后,再进行外轮廓的烧结,其中填充及轮廓烧结工艺如下:

[0054] 加速电压束流离焦量扫描速度填充60kv5-20ma20-80ma1-5m/s

轮廓60kv5-10ma20-50ma1-5m/s

[0055]

完成上述行熔化烧结后,再进行下一行的熔化烧结。将下一层(i 1层)扫描分区模式旋转90

°

即改为先列后行,依次按照t1-t6步骤进行熔化烧结。

[0056]

在第i 2层时,将下一层(i 1层)扫描分区模式旋转90

°

,此时,通过计算机算法,将第a(j)区域中第一个a(j)(1)改为半宽即c2/2,由此以来可以改变镍基合金在高度方向熔化烧结区域为交错成形方式。

[0057]

同理,在第i 3层时,与第4步相似。

[0058]

需要说明的是,在第2步中t5步骤中采用1、3;2、4;5、7的交错模式成形,能够有效避免在长度单方向上由于尺寸过长,出现受热不均匀,导致热裂纹倾向产生。能够在高度方向上进行熔化区域的改变,在不产生裂纹的同时,能够改变每层熔化烧结区域,从而改变了晶粒方向,减小粗大柱状晶的生长,能够进一步在高度方向上避免裂纹的形成。

[0059]

图5(a)和(b)为传统方法制备的试样,x射线检测,内部存在大量的裂纹;图5(c)所示为采用该方法制备的典型长尺寸规格试样,内部未发现裂纹等缺陷,满足nb/t47013《承压设备无损检测》标准规定i级合格。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。