1.本发明涉及一种陶瓷磨料,具体涉及一种纳米级高温烧结陶瓷磨料及其制备方法。

背景技术:

2.磨料是一种具有高硬度和一定机械强度的颗粒材料,磨料具有较高的强度和硬度,是去除工件材料的主体,用于制造磨具或直接用于研磨和抛光。磨料在工业上应用非常广泛,特别是加工高精度或低粗糙度的零件或较硬的零件时,磨料和磨具是必不可少的。一般来说,磨料具有以下基本特性:1)较高的硬度,磨料的硬度必须高于被加工对象的硬度;2)适度的抗破碎性及自锐性;3)良好的热稳定性和化学稳定性。

3.由于具有高硬度、高强度,高耐磨性以及线膨胀系数小等一系列优异的物理化学特性,金刚石、碳化硅、氧化铈等磨料在磨料加工领域得到日愈广泛的应用。加工过程中,磨具中磨料与结合剂之间一般是机械镶嵌,循环应力作用下导致磨料颗粒破碎、磨钝、以及易脱落等失效形式。磨料的过早脱落,不仅缩短了磨具的使用寿命而且不利于加工的稳定性;磨钝后的磨料无法及时脱落,造成加工效率的下降和工件的烧伤,因此提高磨料的使用率以及稳定加工效率成为了研究的热点问题。

4.目前,每一种单独的磨料都有其独自的优点也存在相应的缺点。这种传统的普通磨料制成的切割、打磨工具,存在使用寿命极短、硬度低,耐磨性差,加工效率低的问题,在金属加工过程中,经常需要停机对切割、打磨工具进行更换,生产效率较低,因为研发一种能克服以上缺陷的磨料成为本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明所要解决的技术问题是,针对以上现有技术存在的缺点,提出一种纳米级高温烧结陶瓷磨料及其制备方法,该制备方法简单易行,制备出磨料与结合剂结合性好,且具有良好的硬度、耐磨度等优异性能。

6.本发明解决以上技术问题的技术方案是:一种纳米级高温烧结陶瓷磨料,按质量比计包括以下组分:普通磨料:40-50%,添加剂2-5%,余量为陶瓷结合剂超硬磨料,以上各组分之和为100%,其中:普通磨料为等比例混合的烧结致密刚玉、氧化铝及棕刚玉的混合物;添加剂按质量份数计包括以下组分:钛铝酸钙:7-20份,钎料:3-8份,碳化硅:3-15份,结合剂:10-20份,湿润剂:2-5份,分散剂:1-3份;固化剂:1-3份,v2o5溶胶:8-15份,烧结添加剂:1-4份;钎料为cu-sn-ti 钎料,湿润剂为糊精液,分散剂为peg1000;固化剂为氧化镁、硫酸铝、亚烷基二胺或亚烷基三胺中的一种或多种;烧结合添加剂为mg(no3)2·

6h2o、ca(no3)2·

4h2o、正硅酸乙酯的混合物,按质量比计mg(no3)2·

6h2o:ca(no3)2·

4h2o:正硅酸乙酯=5:1:5。

7.本发明进一步限定的技术方案为:前述纳米级高温烧结陶瓷磨料中,结合剂按质量百分比计包括以下组分:二氧化硅:30-35份,氧化铝:10-20份,硼酸:10-15份,无水碳酸钠:1-4份,碳酸锂:2-6份,氧化锌:2-5份,氧化锆:1-2份,纳米氮化铝:1-3份,五氧化二钒:5-8份。

8.技术效果,硼酸可显著降低陶瓷结合剂的耐火度,通常陶瓷结合剂的主要成分为 sio2,其硅氧四面体会形成致密的三维网状结构,成为陶瓷结合剂的骨架。提高 sio2含量可有效提高玻璃网络的密度和牢固度;氧化铝可参与到网络构成,提高结合剂的强度;碳酸锂和无水碳酸钠作为网络外体加入可使得玻璃网络断裂,导致陶瓷结合剂的耐火度下降,热膨胀系数上升。氧化锆主要在结合剂中引入了 zro2和 sio2,可提高结合剂的强度和硬度,所制备的磨具组织致密而均匀;纳米氮化铝加入到结合剂中,使结合剂的导热系数从 0.8 w/m k 提高到 1.6w/m k,从而降低了磨削过程中产生的热应力,并提高了结合剂与磨料之间的结合强度;结合剂中加入五氧化二钒能显著改善烧结温度下结合剂对磨料的润湿性。在烧结过程中,钒元素会在磨料表面富集,并与磨料表面的不饱和碳原子形成 v-c 键。

9.当硼酸含量为 10份 时,结合剂耐火度为 780℃;当硼酸含量为 13份时,结合剂耐火度为 650℃;当硼酸含量提高至 15时,陶瓷结合剂耐火度为 640℃。可以得到,陶瓷结合剂的耐火度随着硼酸含量的提高而降低,当硼酸含量降低至 10份 以下时,结合剂粉体在熔炼过程中出现流料困难和堵塞现象;含量高于15份,结合剂熔融后几乎失去了粘性。因此,通过调整硼酸含量来得到合适耐火度的结合剂,硼酸含量尽量控制在 10~15之间。

10.前述纳米级高温烧结陶瓷磨料中,结合剂的制备方法具体如下:(1)将结合剂的各原料倒入刚玉球磨罐中,球磨混料机的转速为140r/min,球磨30-50min后倒入刚玉坩埚中,将坩埚放入烧结炉中,以 12

°

c/min 的加热速率升温至 900

°

,保温20-25min,保温结束后,烧结炉已7

°

c/min的速率升温至1250℃,保温100min使其完全熔融;(2)将坩埚内的熔体快速倒入水中,进行水淬;(3)收集水淬后的结合剂碎块倒入球磨罐中,并加入等质量的水,按照质量比 1.5:1 的球料比加入刚玉球,用球磨机球磨 55 min;(4)将球磨后的浆料倒入盛料盘中,放入干燥箱内在 115℃下保温 48 h,直至物料完全干燥;(5)将干燥后的结合剂粉末过200#筛网,制得结合剂粉体。

11.前述纳米级高温烧结陶瓷磨料中,刚玉球磨罐中结合剂原料与刚玉球的质量比为2:1,所述刚玉球的直径为50mm、30mm的比例为1:2。

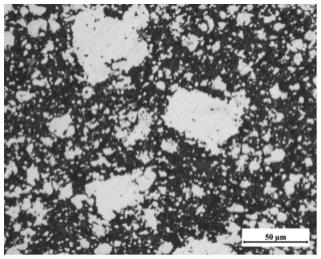

12.前述纳米级高温烧结陶瓷磨料中,陶瓷结合剂超硬磨料的制备具体为:将9nm的纳米陶瓷粉液体、超硬磨料和聚乙酸乙烯酯混合,放入模具中,在130-140mpa压力下干压成毛坯;将毛坯至于150-170℃下烘干,然后再进行破碎、过筛,得到陶瓷结合剂超硬磨料;超硬磨料为立方氮化硼或金刚石。

13.技术效果,该纳米陶瓷粉液体使用的是9nm的陶瓷粉,该陶瓷粉是将粒径稍大的纳米陶瓷粉经过层层深加工筛选出来的,具有明显的纳米蓝相,纳米陶瓷粉透明液体与其他配料搅拌均匀,可以大大提高磨料的硬度、尺寸稳定性、致密性、断裂韧性和耐磨性能,后续

混合物料混合均匀通过球磨机深度粉碎,很好的保持磨料硬度高、耐磨度高等优异性能,避免传统烧结工艺得到的磨料脆性高的缺点。

14.本发明还设计一种纳米级高温烧结陶瓷磨料的制备方法,具体包括以下步骤:(1)将普通磨料和陶瓷结合剂超硬磨料混合均匀,然后浸没于添加剂中的v2o5溶胶中,磁力搅拌器搅拌15-20min,捞出并在90℃下干燥3min,再冷却至室温,反复浸没涂覆4-7次,然后热处理,浸没后的磨料以4-6℃/min的速度升温至100℃,保温30-50min,然后以7-8℃/min的速度将炉内温度升温至热处理温度,保温50min,随后缓慢冷却至室温,得到涂覆v2o5薄膜的磨料;(2)向步骤(1)得到的磨料中加入其余添加剂、结合剂进行粘结,然后固化;(3)对固化后的物料进行粉碎,选择合适的筛网使用振动筛对粉碎后的物料进行筛分,筛出的大料再次粉碎,直至筛分成所需径粒的磨料;(4)将磨料进行高温烧结1-4小时得到烧结磨料;(5)再次分级,得到最终的烧结磨料。

15.技术效果,磨料在烧结过程中,金刚石表面的v2o5会溶于结合剂中,降低界面处结合剂的表面张力和耐火度,提高结合剂对涂膜磨料的润湿性。当烧结温度为 650

ꢀ°

c 时,涂膜复合材料的抗弯强度和硬度比未涂膜时的提高了8-10%和 13-15%。

16.前述纳米级高温烧结陶瓷磨料的制备方法中,普通磨料及陶瓷结合剂超硬磨料在使用时先进行前处理,具体为:利用超声波清洗机对普通磨料及陶瓷结合剂超硬磨料进行超声清洗40-50min,然后冲洗干净,烘干,最后将磨料制成微粉。

17.技术效果,本发明在使用磨料前进行超声波清洗,去除磨料表面可能粘附的 fe、co 等元素,清洗在储存和运输过程中产生的杂质,超声波清洗后的磨料更容易被钎料浸润和包埋。

18.本发明的有益效果是:mgo作为烧结助剂能有效抑制刚玉晶粒的生长,促进烧结过程致密化;cao、sio能有效抑制氧化铝晶粒异常长大,从而得到细晶化的效果;本发明采用复合的形式,利用它们的综合叠加效应,在低掺量时即能有效降低烧结激活能,复合添加剂按5:1:5的比例混合时,得到磨料的致密度为99.8%,平均晶粒尺寸80nm,单颗粒抗压强度达最大值42.1n,硬度和冲击韧性也最高。

19.本发明采用糊精液作为湿润剂,由于磨料最终是用于钢铁的抛磨加工,使用的润湿剂不仅要考虑粘结效果还应考虑成本和实用性,糊精作为有机材料,不参与制成的陶瓷磨具烧成的高温反应,能够完全烧尽,同时糊精液制作简单,成本低,综合考虑,选用糊精液作为粘结润湿剂效果最佳。

20.针对刚玉、金刚石等这类磨料界面活性较差,不易被结合剂润湿,磨削过程中易脱落的问题,将磨料表面通过镀覆金属或合金会影响材料的导热、结合等性能,结合剂与钎料形成致密的网络,钎料陶瓷能够浸润磨料表面,提高了节块强度和对磨料的把持力。

21.本发明传统产品使用的磨料一般都是单一型的,即氧化铝、碳化硅、金刚石、刚玉等,本发明磨料为普通磨料和超硬磨料的混合物,其中普通磨料也是混合物,制备成新型的磨料,制备的磨料应用于磨具时具有特好的磨削效果,使用寿命长,加工精度高,初步实现

了质的飞跃。

22.本发明复合磨料技术,采用多种磨料混合,充分发挥了各种磨料优异的磨削性能并克服了各自的缺陷,大幅度提高了产品的磨削效率,加工精度高,本发明采用磨料,并先制备成磨料微粉,然后结合剂经粘结、制粒,这种磨料削效率高、磨粒容屑空间大不易堵塞、磨粒自锐性好、磨削时升温低、寿命超长、磨削表面质量好、稳定、适用于自动化设备的使用。

具体实施方式

23.实施例1本实施例提供一种纳米级高温烧结陶瓷磨料,按质量比计包括以下组分:普通磨料:40%,添加剂2%,余量为陶瓷结合剂超硬磨料,以上各组分之和为100%,其中:普通磨料为等比例混合的烧结致密刚玉、氧化铝及棕刚玉的混合物;添加剂按质量份数计包括以下组分:钛铝酸钙:7份,钎料:3份,碳化硅:3份,结合剂:10份,湿润剂:2份,分散剂:1份;固化剂:1份,v2o5溶胶:8份,烧结添加剂:1份;本实施例中,钎料为cu-sn-ti 钎料,湿润剂为糊精液,分散剂为peg1000;固化剂为氧化镁;烧结合添加剂为mg(no3)2·

6h2o、ca(no3)2·

4h2o、正硅酸乙酯的混合物,按质量比计mg(no3)2·

6h2o:ca(no3)2·

4h2o:正硅酸乙酯=5:1:5。

24.在本实施例中,结合剂按质量百分比计包括以下组分:二氧化硅:30份,氧化铝:10份,硼酸:10份,无水碳酸钠:1份,碳酸锂:2份,氧化锌:2份,氧化锆:1份,纳米氮化铝:1份,五氧化二钒:5份;上述结合剂的制备方法具体如下:(1)将结合剂的各原料倒入刚玉球磨罐中,球磨混料机的转速为140r/min,球磨30min后倒入刚玉坩埚中,将坩埚放入烧结炉中,以 12

°

c/min 的加热速率升温至 900

°

,保温20min,保温结束后,烧结炉已7

°

c/min的速率升温至1250℃,保温100min使其完全熔融;(2)将坩埚内的熔体快速倒入水中,进行水淬;(3)收集水淬后的结合剂碎块倒入球磨罐中,并加入等质量的水,按照质量比 1.5:1 的球料比加入刚玉球,用球磨机球磨 55 min;(4)将球磨后的浆料倒入盛料盘中,放入干燥箱内在 115℃下保温 48 h,直至物料完全干燥;(5)将干燥后的结合剂粉末过200#筛网,制得结合剂粉体。

25.在本实施例中,刚玉球磨罐中结合剂原料与刚玉球的质量比为2:1,刚玉球的直径为50mm、30mm的比例为1:2。

26.在本实施例中,陶瓷结合剂超硬磨料的制备具体为:将9nm的纳米陶瓷粉液体、超硬磨料和聚乙酸乙烯酯混合,放入模具中,在130mpa压力下干压成毛坯;将毛坯至于150℃下烘干,然后再进行破碎、过筛,得到陶瓷结合剂超硬磨料;超硬磨料为立方氮化硼或金刚石。

27.上述纳米级高温烧结陶瓷磨料的制备方法,具体包括以下步骤:

(1)将普通磨料和陶瓷结合剂超硬磨料混合均匀,然后浸没于添加剂中的v2o5溶胶中,磁力搅拌器搅拌15min,捞出并在90℃下干燥3min,再冷却至室温,反复浸没涂覆4次,然后热处理,浸没后的磨料以4℃/min的速度升温至100℃,保温30min,然后以7℃/min的速度将炉内温度升温至热处理温度,保温50min,随后缓慢冷却至室温,得到涂覆v2o5薄膜的磨料;(2)向步骤(1)得到的磨料中加入其余添加剂、结合剂进行粘结,然后固化;(3)对固化后的物料进行粉碎,选择合适的筛网使用振动筛对粉碎后的物料进行筛分,筛出的大料再次粉碎,直至筛分成所需径粒的磨料;(4)将磨料进行高温烧结1小时得到烧结磨料(采用现有技术烧结);(5)再次分级,得到最终的烧结磨料。

28.在本实施例中,普通磨料及陶瓷结合剂超硬磨料在使用时先进行前处理,具体为:利用超声波清洗机对普通磨料及陶瓷结合剂超硬磨料进行超声清洗40min,然后冲洗干净,烘干,最后将磨料制成微粉。

29.实施例2本实施例提供一种纳米级高温烧结陶瓷磨料,按质量比计包括以下组分:普通磨料:50%,添加剂5%,余量为陶瓷结合剂超硬磨料,以上各组分之和为100%,其中:普通磨料为等比例混合的烧结致密刚玉、氧化铝及棕刚玉的混合物;添加剂按质量份数计包括以下组分:钛铝酸钙:20份,钎料:8份,碳化硅:15份,结合剂:20份,湿润剂:5份,分散剂:3份;固化剂:3份,v2o5溶胶:15份,烧结添加剂:4份;本实施例中,钎料为cu-sn-ti 钎料,湿润剂为糊精液,分散剂为peg1000;固化剂为氧化镁、硫酸铝混合物;烧结合添加剂为mg(no3)2·

6h2o、ca(no3)2·

4h2o、正硅酸乙酯的混合物,按质量比计mg(no3)2·

6h2o:ca(no3)2·

4h2o:正硅酸乙酯=5:1:5。

30.在本实施例中,结合剂按质量百分比计包括以下组分:二氧化硅:35份,氧化铝:20份,硼酸:15份,无水碳酸钠:4份,碳酸锂:6份,氧化锌:5份,氧化锆:2份,纳米氮化铝:3份,五氧化二钒:8份;上述结合剂的制备方法具体如下:(1)将结合剂的各原料倒入刚玉球磨罐中,球磨混料机的转速为140r/min,球磨50min后倒入刚玉坩埚中,将坩埚放入烧结炉中,以 12

°

c/min 的加热速率升温至 900

°

,保温25min,保温结束后,烧结炉已7

°

c/min的速率升温至1250℃,保温100min使其完全熔融;(2)将坩埚内的熔体快速倒入水中,进行水淬;(3)收集水淬后的结合剂碎块倒入球磨罐中,并加入等质量的水,按照质量比 1.5:1 的球料比加入刚玉球,用球磨机球磨 55 min;(4)将球磨后的浆料倒入盛料盘中,放入干燥箱内在 115℃下保温 48 h,直至物料完全干燥;(5)将干燥后的结合剂粉末过200#筛网,制得结合剂粉体。

31.在本实施例中,刚玉球磨罐中结合剂原料与刚玉球的质量比为2:1,所述刚玉球的直径为50mm、30mm的比例为1:2。

32.在本实施例中,陶瓷结合剂超硬磨料的制备具体为:

将9nm的纳米陶瓷粉液体、超硬磨料和聚乙酸乙烯酯混合,放入模具中,在140mpa压力下干压成毛坯;将毛坯至于170℃下烘干,然后再进行破碎、过筛,得到陶瓷结合剂超硬磨料;超硬磨料为立方氮化硼或金刚石。

33.上述纳米级高温烧结陶瓷磨料的制备方法,具体包括以下步骤:(1)将普通磨料和陶瓷结合剂超硬磨料混合均匀,然后浸没于添加剂中的v2o5溶胶中,磁力搅拌器搅拌20min,捞出并在90℃下干燥3min,再冷却至室温,反复浸没涂覆7次,然后热处理,浸没后的磨料以6℃/min的速度升温至100℃,保温50min,然后以8℃/min的速度将炉内温度升温至热处理温度,保温50min,随后缓慢冷却至室温,得到涂覆v2o5薄膜的磨料;(2)向步骤(1)得到的磨料中加入其余添加剂、结合剂进行粘结,然后固化;(3)对固化后的物料进行粉碎,选择合适的筛网使用振动筛对粉碎后的物料进行筛分,筛出的大料再次粉碎,直至筛分成所需径粒的磨料;(4)将磨料进行高温烧结4小时得到烧结磨料;(5)再次分级,得到最终的烧结磨料。

34.在本实施例中,普通磨料及陶瓷结合剂超硬磨料在使用时先进行前处理,具体为:利用超声波清洗机对普通磨料及陶瓷结合剂超硬磨料进行超声清洗50min,然后冲洗干净,烘干,最后将磨料制成微粉。

35.实施例3本实施例提供一种纳米级高温烧结陶瓷磨料,按质量比计包括以下组分:普通磨料:45%,添加剂4%,余量为陶瓷结合剂超硬磨料,以上各组分之和为100%,其中:普通磨料为等比例混合的烧结致密刚玉、氧化铝及棕刚玉的混合物;添加剂按质量份数计包括以下组分:钛铝酸钙:13份,钎料:5份,碳化硅:8份,结合剂:15份,湿润剂:4份,分散剂:2份;固化剂:2份,v2o5溶胶:11份,烧结添加剂:3份;本实施例中,钎料为cu-sn-ti 钎料,湿润剂为糊精液,分散剂为peg1000;固化剂为亚烷基三胺;烧结合添加剂为mg(no3)2·

6h2o、ca(no3)2·

4h2o、正硅酸乙酯的混合物,按质量比计mg(no3)2·

6h2o:ca(no3)2·

4h2o:正硅酸乙酯=5:1:5。

36.在本实施例中,结合剂按质量百分比计包括以下组分:二氧化硅:32份,氧化铝:15份,硼酸:13份,无水碳酸钠:3份,碳酸锂:4份,氧化锌:3份,氧化锆:2份,纳米氮化铝:2份,五氧化二钒:6份;上述结合剂的制备方法具体如下:(1)将结合剂的各原料倒入刚玉球磨罐中,球磨混料机的转速为140r/min,球磨40min后倒入刚玉坩埚中,将坩埚放入烧结炉中,以 12

°

c/min 的加热速率升温至 900

°

,保温23min,保温结束后,烧结炉已7

°

c/min的速率升温至1250℃,保温100min使其完全熔融;(2)将坩埚内的熔体快速倒入水中,进行水淬;(3)收集水淬后的结合剂碎块倒入球磨罐中,并加入等质量的水,按照质量比 1.5:1 的球料比加入刚玉球,用球磨机球磨 55 min;(4)将球磨后的浆料倒入盛料盘中,放入干燥箱内在 115℃下保温 48 h,直至物

料完全干燥;(5)将干燥后的结合剂粉末过200#筛网,制得结合剂粉体。

37.在本实施例中,刚玉球磨罐中结合剂原料与刚玉球的质量比为2:1,所述刚玉球的直径为50mm、30mm的比例为1:2。

38.在本实施例中,陶瓷结合剂超硬磨料的制备具体为:将9nm的纳米陶瓷粉液体、超硬磨料和聚乙酸乙烯酯混合,放入模具中,在135mpa压力下干压成毛坯;将毛坯至于160℃下烘干,然后再进行破碎、过筛,得到陶瓷结合剂超硬磨料;超硬磨料为立方氮化硼或金刚石。

39.上述纳米级高温烧结陶瓷磨料的制备方法,具体包括以下步骤:(1)将普通磨料和陶瓷结合剂超硬磨料混合均匀,然后浸没于添加剂中的v2o5溶胶中,磁力搅拌器搅拌18min,捞出并在90℃下干燥3min,再冷却至室温,反复浸没涂覆5次,然后热处理,浸没后的磨料以5℃/min的速度升温至100℃,保温40min,然后以7℃/min的速度将炉内温度升温至热处理温度,保温50min,随后缓慢冷却至室温,得到涂覆v2o5薄膜的磨料;(2)向步骤(1)得到的磨料中加入其余添加剂、结合剂进行粘结,然后固化;(3)对固化后的物料进行粉碎,选择合适的筛网使用振动筛对粉碎后的物料进行筛分,筛出的大料再次粉碎,直至筛分成所需径粒的磨料;(4)将磨料进行高温烧结3小时得到烧结磨料;(5)再次分级,得到最终的烧结磨料。

40.在本实施例中,普通磨料及陶瓷结合剂超硬磨料在使用时先进行前处理,具体为:利用超声波清洗机对普通磨料及陶瓷结合剂超硬磨料进行超声清洗45min,然后冲洗干净,烘干,最后将磨料制成微粉。

41.采用本发明的方法得到磨料的致密度为99.8%,平均晶粒尺寸80nm,单颗粒抗压强度达最大值42.1n,硬度和冲击韧性也最高。

42.实施例1-3制得的磨料工艺稳定, 质量可靠,硬度、耐磨度等优异性能,分别选取了实施例1~3中所制备的磨料,采用现有技术值得研磨带,研磨带的性能技术指标为:经向断裂强度(n/5cm)≥2000;纬向断裂强度(n/5cm) ≥1700;600n伸长率%≤1.5;经向断裂伸长率%≤20.0;纬向断裂伸长率%≤28;剥离强度(n/5cm) ≥150;门幅宽度mm:1680mm;对碳化钨硬质合金进行磨削,加工硬质合金表面粗糙度分别达到0.2-0.25μ m非常均匀; 而采用目前普通磨料制备的研磨带加工的表面粗糙度起伏较大, 最小粗糙度仅为0.52μ m。

43.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。