1.本发明涉及湿法冶金技术领域,具体为一种电积法制备锌锭的加工工艺。

背景技术:

2.一般使用氧化锌矿制备锌制品时,常常采用直接酸浸处理,将其溶解在酸溶液内,进行下一步处理,但对氧化锌矿使用直接酸浸处理有一个前提是,氧化锌矿内的锌含量要高于20%,只有在此种条件下,直接酸浸制得的溶液内锌含量才可以满足电积工序是所要求的浓度。因此对于含锌量低于20%的氧化锌矿来讲,往往需要通过回转窑等高温冶金设备挥发富集后,才可进行直接酸浸处理,但是由于能耗过高,此时氧化锌矿中的锌含量超过15%,才有足够的经济效益。因此对于含锌量小于15%的低品质氧化锌矿以及各类生产过程中所产生的含锌废弃物而言,便需要使用另一类经济实惠且污染较小的方法,来实现含锌废弃物的再利用

技术实现要素:

3.本发明的目的在于提供一种电积法制备锌锭的加工工艺,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种电积法制备锌锭的加工工艺,其特征在于,包括以下步骤:

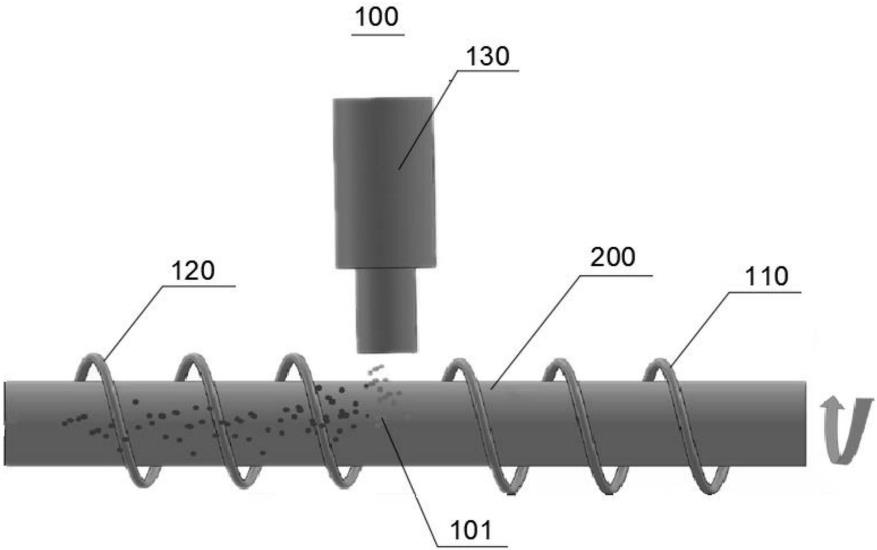

5.s1.向浸出池内加入10%-30%含锌废弃物,并加入40%-60%浓度在16-28g/l的硫酸溶液搅拌混合后,接种氧化亚铁微螺杆菌,对浸出池加热,升温至28-35℃,使用100-150rpm的速率搅拌,培养9-20天;

6.s2.将浸出池内混合物移入压滤机内压滤,得到滤液1进入下一工序,过滤残余物移入另一浸出池内,加入30-40份浓度在250-450g/l的硫酸溶液,以100-150rpm的速率搅拌,堆浸20-45天后,再次压滤,得到滤液2进入下一工序;

7.s3.对步骤s2所获得的滤液内缓慢多次加入共1%-10%的氢氧化锌,并加入氢氧化钙调节滤液ph至5.5-6.5,对滤液再次过滤除铁,进入下一工序;

8.s4.室温下,使用萃取剂对滤液进行萃取,萃取级数为5-8级,相比o/a为4:6,萃取终点为ph降至1-1.5;

9.s5.使用含硫酸170-250g/l的硫酸溶液进行反萃,相比o/a为1-1.5:4-8,混合时间为10-15min;

10.s6.向反萃液中通入臭氧曝气15-30min,曝气方式为微孔曝气,曝气流量为5-6l/m3.min,曝气结束后,将反萃液升温至60-70℃,保温30min,去除反萃液内未反应臭氧;

11.s7.反萃液冷却至室温后,向其内部缓慢滴加含有0.1-0.5mol/l磷酸锌的硫酸溶液直至反萃液内无沉淀产生,向其内部滴加3-5ml/m3的浓度为0.1-3mmol/l的硫酸铁溶液;

12.s8.向反萃液内加入活性炭颗粒,搅拌均匀后静置12h,过滤后将滤液倒入电积池内,进行电积;

0.03g/l、feso4.7h2o 0.1-1g/l,滴加硫酸溶液调整培养基ph为1.5-2,置于培养箱内,培养箱内温度为28-32℃,培养36-48h;

28.b.将经培养的氧化亚铁微螺杆菌接种至培养桶内,进行扩大培养,培养桶内含有含锌弃物浸出液与培养基培养液,按重量份数计,含锌废弃物浸出液与培养基培养液比例为(3):(4-7),培养桶内额外添加0.001-0.005份蛋清,混合完成后,向培养桶内滴加硫酸溶液,至培养桶内ph为1.5-2.5,向培养桶内接种步骤a中所培养的氧化亚铁微螺杆菌培养3-5天;

29.c.向浸出池内加入步骤b内培养的氧化亚铁微螺杆菌,接种量为浸出池内加入硫酸溶液量的1/3。

30.进一步的,所述步骤s4中,萃取液为p204萃取剂与6号工业用轻质溶剂的混合物,其中p204萃取剂掺加比例为20%,6号工业用轻质溶剂掺加比例为80%。

31.进一步的,所述步骤s4中,萃取液为p204萃取剂与6号工业用轻质溶剂的混合物,其中p204萃取剂掺加比例为20%,6号工业用轻质溶剂掺加比例为80%。

32.进一步的,所述步骤s8中,电积时电流强度为8000-12000a,电流密度为250-300a/m3,槽电压为0.2-0.4v,电解液温度为60-70℃,电解液循环流量为34-40l/min,电解18-36h后剥离得到锌锭。

33.进一步的,所述步骤s8中,电积时,使用整流变高压柜,采用铅银合金作为电积池阳极,压延铝板作为电积池阴极。

34.与现有技术相比,本发明所达到的有益效果是:本发明使用生物堆浸技术处理含锌废弃物,避免了传统酸浸方法的高耗能高污染的模式,并在含锌废弃物中使用了钢厂钢灰作为氧化亚铁微螺杆菌的化能来源,在微生物与酸浸的协同作用下,显著提高了含锌废弃物的锌的浸出率,并且本发明还通过臭氧氧化了电积液内混入的萃取剂有机物,破坏其配位作用,释放zn

2

,并滴加磷酸锌溶液进一步去除了电积液内的fe

3

,提高电积液的纯净度,提高锌锭的质量。

附图说明

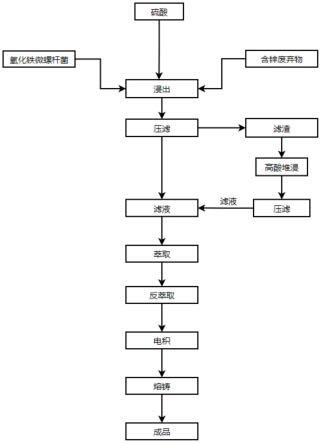

35.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

36.图1是本发明的一种电积法制备锌锭的加工工艺流程图。

具体实施方式

37.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.s1按重量份数计,将4份低品质氧化锌经球磨研磨为粒径为30-60μm的颗粒,与4份锌灰、8份钢灰搅拌混合均匀,并使用频率为45khz的超声波震荡处理3h,移入浸出池内,加入40份硫酸浓度在28g/l的硫酸溶液搅拌混合,接种氧化亚铁微螺杆菌,维持浸出池温度为

28-32℃,使用100rpm的速率搅拌,培养9天;

40.其中,所述氧化亚铁微螺杆菌的接种,包括如下步骤:

41.a.将氧化亚铁微螺杆菌接种至培养基内,培养内含有(nh4)2so

4 0.15g/l、kcl 0.15g/l、k2hpo

4 0.15g/l、mgso4.7h2o 1.5g/l、ca(no3)

2 0.03g/l、feso4.7h2o 1g/l,滴加硫酸溶液调整培养基ph为1.5,置于培养箱内,培养箱内温度为28-32℃,培养36h;

42.b.将经培养的氧化亚铁微螺杆菌接种至培养桶内,进行扩大培养,培养桶内含有含锌弃物浸出液与培养基培养液,按重量份数计,含锌废弃物浸出液与培养基培养液比例为3:6,培养桶内额外添加0.005份蛋清,混合完成后,向培养桶内滴加硫酸溶液,至培养桶内ph为1,向培养桶内接种步骤a中所培养的氧化亚铁微螺杆菌培养5天;

43.c.向浸出池内加入步骤b内培养的氧化亚铁微螺杆菌,接种量为浸出池内加入硫酸溶液量的1/3;

44.s2.将浸出池内混合物移入压滤机内压滤,得到滤液1进入下一工序,过滤残余物移入另一浸出池内,加入30份浓度在450g/l的高浓度硫酸溶液,以150rpm的速率搅拌,堆浸20天后,再次压滤,得到滤液2进入下一工序;

45.s3.对步骤s2所获得的滤液内缓慢多次加入共6份的氢氧化锌,并加入氢氧化钙调节滤液ph至6.0,对滤液再次过滤除铁,进入下一工序;

46.s4.室温下,使用萃取剂对滤液进行萃取,萃取级数为8级,相比o/a为4:6,萃取终点为ph降至1;

47.其中,萃取剂为20%的p204与80%的6号工业用轻质溶剂的混合物;

48.s5.使用含硫酸250g/l的硫酸溶液进行反萃,相比o/a为1.5:4,混合时间为15min;

49.s6.向反萃液中通入臭氧曝气30min,曝气方式为微孔曝气,曝气流量为6l/m3.min,曝气结束后,将反萃液升温至60℃,保温30min,去除反萃液内未反应臭氧;

50.s7.反萃液冷却至室温后,向其内部缓慢滴加含有0.1mol/l磷酸锌的硫酸溶液直至反萃液内无沉淀产生,向其内部滴加5ml/m3的浓度为3mmol/l的硫酸铁溶液;

51.s8.向反萃液内加入活性炭颗粒,搅拌均匀后静置12h,过滤后将滤液倒入电积池内,进行电积;

52.电积时,使用整流变高压柜,采用铅银合金作为电积池阳极,压延铝板作为电积池阴极;电流强度为8000-12000a,电流密度为250-300a/m3,槽电压为0.2-0.4v,电解液温度为60-70℃,电解液循环流量为34-40l/min,电解18-36h后剥离产物;

53.s9.将电积后所得产物进行熔铸,即可得锌锭成品。

54.实施例2

55.与实施例1相比,本实施例增加了使用氧化亚铁微螺杆菌处理含锌废弃物的时长。

56.s1按重量份数计,将4份低品质氧化锌经球磨研磨为粒径为30-60μm的颗粒,与4份锌灰、8份钢灰搅拌混合均匀,并使用频率为45khz的超声波震荡处理3h,移入浸出池内,加入40份硫酸浓度在28g/l的硫酸溶液搅拌混合,接种氧化亚铁微螺杆菌,维持浸出池温度为28-32℃,使用100rpm的速率搅拌,培养15天;

57.其中,所述氧化亚铁微螺杆菌的接种,包括如下步骤:

58.a.将氧化亚铁微螺杆菌接种至培养基内,培养内含有(nh4)2so

4 0.15g/l、kcl 0.15g/l、k2hpo

4 0.15g/l、mgso4.7h2o 1.5g/l、ca(no3)

2 0.03g/l、feso4.7h2o 1g/l,滴加硫

酸溶液调整培养基ph为1.5,置于培养箱内,培养箱内温度为28-32℃,培养36h;

59.b.将经培养的氧化亚铁微螺杆菌接种至培养桶内,进行扩大培养,培养桶内含有含锌弃物浸出液与培养基培养液,按重量份数计,含锌废弃物浸出液与培养基培养液比例为3:6,培养桶内额外添加0.005份蛋清,混合完成后,向培养桶内滴加硫酸溶液,至培养桶内ph为1,向培养桶内接种步骤a中所培养的氧化亚铁微螺杆菌培养5天;

60.c.向浸出池内加入步骤b内培养的氧化亚铁微螺杆菌,接种量为浸出池内加入硫酸溶液量的1/3;

61.s2.将浸出池内混合物移入压滤机内压滤,得到滤液1进入下一工序,过滤残余物移入另一浸出池内,加入30份浓度在450g/l的高浓度硫酸溶液,以150rpm的速率搅拌,堆浸20天后,再次压滤,得到滤液2进入下一工序;

62.s3.对步骤s2所获得的滤液内缓慢多次加入共6份的氢氧化锌,并加入氢氧化钙调节滤液ph至6.0,对滤液再次过滤除铁,进入下一工序;

63.s4.室温下,使用萃取剂对滤液进行萃取,萃取级数为8级,相比o/a为4:6,萃取终点为ph降至1;其中,萃取剂为20%的p204与80%的6号工业用轻质溶剂的混合物;

64.s5.使用含硫酸250g/l的硫酸溶液进行反萃,相比o/a为1.5:4,混合时间为15min;

65.s6.向反萃液中通入臭氧曝气30min,曝气方式为微孔曝气,曝气流量为6l/m3.min,曝气结束后,将反萃液升温至60℃,保温30min,去除反萃液内未反应臭氧;

66.s7.反萃液冷却至室温后,向其内部缓慢滴加含有0.1mol/l磷酸锌的硫酸溶液直至反萃液内无沉淀产生,向其内部滴加5ml/m3的浓度为3mmol/l的硫酸铁溶液;

67.s8.向反萃液内加入活性炭颗粒,搅拌均匀后静置12h,过滤后将滤液倒入电积池内,进行电积;

68.电积时,使用整流变高压柜,采用铅银合金作为电积池阳极,压延铝板作为电积池阴极;电流强度为8000-12000a,电流密度为250-300a/m3,槽电压为0.2-0.4v,电解液温度为60-70℃,电解液循环流量为34-40l/min,电解18-36h后剥离产物;

69.s9.将电积后所得产物进行熔铸,即可得锌锭成品。

70.实施例3

71.与实施例1相比,本实施例增加了使用氧化亚铁微螺杆菌处理含锌废弃物的时长。

72.s1按重量份数计,将4份低品质氧化锌经球磨研磨为粒径为30-60μm的颗粒,与4份锌灰、8份钢灰搅拌混合均匀,并使用频率为45khz的超声波震荡处理3h,移入浸出池内,加入40份硫酸浓度在28g/l的硫酸溶液搅拌混合,接种氧化亚铁微螺杆菌,维持浸出池温度为28-32℃,使用100rpm的速率搅拌,培养20天;

73.其中,所述氧化亚铁微螺杆菌的接种,包括如下步骤:

74.a.将氧化亚铁微螺杆菌接种至培养基内,培养内含有(nh4)2so

4 0.15g/l、kcl 0.15g/l、k2hpo

4 0.15g/l、mgso4.7h2o 1.5g/l、ca(no3)

2 0.03g/l、feso4.7h2o 1g/l,滴加硫酸溶液调整培养基ph为1.5,置于培养箱内,培养箱内温度为28-32℃,培养36h;

75.b.将经培养的氧化亚铁微螺杆菌接种至培养桶内,进行扩大培养,培养桶内含有含锌弃物浸出液与培养基培养液,按重量份数计,含锌废弃物浸出液与培养基培养液比例为3:6,培养桶内额外添加0.005份蛋清,混合完成后,向培养桶内滴加硫酸溶液,至培养桶内ph为1,向培养桶内接种步骤a中所培养的氧化亚铁微螺杆菌培养5天;

76.c.向浸出池内加入步骤b内培养的氧化亚铁微螺杆菌,接种量为浸出池内加入硫酸溶液量的1/3;

77.s2.将浸出池内混合物移入压滤机内压滤,得到滤液1进入下一工序,过滤残余物移入另一浸出池内,加入30份浓度在450g/l的高浓度硫酸溶液,以150rpm的速率搅拌,堆浸20天后,再次压滤,得到滤液2进入下一工序;

78.s3.对步骤s2所获得的滤液内缓慢多次加入共6份的氢氧化锌,并加入氢氧化钙调节滤液ph至6.0,对滤液再次过滤除铁,进入下一工序;

79.s4.室温下,使用萃取剂对滤液进行萃取,萃取级数为8级,相比o/a为4:6,萃取终点为ph降至1其中,萃取剂为20%的p204与80%的6号工业用轻质溶剂的混合物;

80.s5.使用含硫酸250g/l的硫酸溶液进行反萃,相比o/a为1.5:4,混合时间为15min;

81.s6.向反萃液中通入臭氧曝气30min,曝气方式为微孔曝气,曝气流量为6l/m3.min,曝气结束后,将反萃液升温至60℃,保温30min,去除反萃液内未反应臭氧;

82.s7.反萃液冷却至室温后,向其内部缓慢滴加含有0.1mol/l磷酸锌的硫酸溶液直至反萃液内无沉淀产生,向其内部滴加5ml/m3的浓度为3mmol/l的硫酸铁溶液;

83.s8.向反萃液内加入活性炭颗粒,搅拌均匀后静置12h,过滤后将滤液倒入电积池内,进行电积;

84.电积时,使用整流变高压柜,采用铅银合金作为电积池阳极,压延铝板作为电积池阴极;电流强度为8000-12000a,电流密度为250-300a/m3,槽电压为0.2-0.4v,电解液温度为60-70℃,电解液循环流量为34-40l/min,电解18-36h后剥离产物;

85.s9.将电积后所得产物进行熔铸,即可得锌锭成品。

86.实施例4

87.与实施例1相比,本实施例降低了臭氧处理反萃液的时长。

88.s1按重量份数计,将4份低品质氧化锌经球磨研磨为粒径为30-60μm的颗粒,与4份锌灰、8份钢灰搅拌混合均匀,并使用频率为45khz的超声波震荡处理3h,移入浸出池内,加入40份硫酸浓度在28g/l的硫酸溶液搅拌混合,接种氧化亚铁微螺杆菌,维持浸出池温度为28-32℃,使用100rpm的速率搅拌,培养9天;

89.其中,所述氧化亚铁微螺杆菌的接种,包括如下步骤:

90.a.将氧化亚铁微螺杆菌接种至培养基内,培养内含有(nh4)2so

4 0.15g/l、kcl0.15g/l、k2hpo

4 0.15g/l、mgso4.7h2o 1.5g/l、ca(no3)

2 0.03g/l、feso4.7h2o 1g/l,滴加硫酸溶液调整培养基ph为1.5,置于培养箱内,培养箱内温度为28-32℃,培养36h;

91.b.将经培养的氧化亚铁微螺杆菌接种至培养桶内,进行扩大培养,培养桶内含有含锌弃物浸出液与培养基培养液,按重量份数计,含锌废弃物浸出液与培养基培养液比例为3:6,培养桶内额外添加0.005份蛋清,混合完成后,向培养桶内滴加硫酸溶液,至培养桶内ph为1,向培养桶内接种步骤a中所培养的氧化亚铁微螺杆菌培养5天;

92.c.向浸出池内加入步骤b内培养的氧化亚铁微螺杆菌,接种量为浸出池内加入硫酸溶液量的1/3;

93.s2.将浸出池内混合物移入压滤机内压滤,得到滤液1进入下一工序,过滤残余物移入另一浸出池内,加入30份浓度在450g/l的高浓度硫酸溶液,以150rpm的速率搅拌,堆浸20天后,再次压滤,得到滤液2进入下一工序;

94.s3.对步骤s2所获得的滤液内缓慢多次加入共6份的氢氧化锌,并加入氢氧化钙调节滤液ph至6.0,对滤液再次过滤除铁,进入下一工序;

95.s4.室温下,使用萃取剂对滤液进行萃取,萃取级数为8级,相比o/a为4:6,萃取终点为ph降至1其中,萃取剂为20%的p204与80%的6号工业用轻质溶剂的混合物;

96.s5.使用含硫酸250g/l的硫酸溶液进行反萃,相比o/a为1.5:4,混合时间为15min;

97.s6.向反萃液中通入臭氧曝气15min,曝气方式为微孔曝气,曝气流量为6l/m3.min,曝气结束后,将反萃液升温至60℃,保温30min,去除反萃液内未反应臭氧;

98.s7.反萃液冷却至室温后,向其内部缓慢滴加含有0.1mol/l磷酸锌的硫酸溶液直至反萃液内无沉淀产生,向其内部滴加5ml/m3的浓度为3mmol/l的硫酸铁溶液;

99.s8.向反萃液内加入活性炭颗粒,搅拌均匀后静置12h,过滤后将滤液倒入电积池内,进行电积;

100.电积时,使用整流变高压柜,采用铅银合金作为电积池阳极,压延铝板作为电积池阴极;电流强度为8000-12000a,电流密度为250-300a/m3,槽电压为0.2-0.4v,电解液温度为60-70℃,电解液循环流量为34-40l/min,电解18-36h后剥离产物;

101.s9.将电积后所得产物进行熔铸,即可得锌锭成品。

102.对比例1

103.与实施例1相比,本对比例未使用氧化亚铁微螺杆菌处理含锌废弃物。

104.s1按重量份数计,将4份低品质氧化锌经球磨研磨为粒径为30-60μm的颗粒,与4份锌灰、8份钢灰搅拌混合均匀,并使用频率为45khz的超声波震荡处理3h,移入浸出池内,加入40份硫酸浓度在28g/l的硫酸溶液搅拌混合,维持浸出池温度为28-32℃,使用100rpm的速率搅拌,堆浸15天;

105.s2.将浸出池内混合物移入压滤机内压滤,得到滤液1进入下一工序,过滤残余物移入另一浸出池内,加入30份浓度在450g/l的高浓度硫酸溶液,以150rpm的速率搅拌,堆浸20天后,再次压滤,得到滤液2进入下一工序;

106.s3.对步骤s2所获得的滤液内缓慢多次加入共6份的氢氧化锌,并加入氢氧化钙调节滤液ph至6.0,对滤液再次过滤除铁,进入下一工序;

107.s4.室温下,使用萃取剂对滤液进行萃取,萃取级数为8级,相比o/a为4:6,萃取终点为ph降至1;其中,萃取剂为20%的p204与80%的6号工业用轻质溶剂的混合物;

108.s5.使用含硫酸250g/l的硫酸溶液进行反萃,相比o/a为1.5:4,混合时间为15min;

109.s6.向反萃液中通入臭氧曝气30min,曝气方式为微孔曝气,曝气流量为6l/m3.min,曝气结束后,将反萃液升温至60℃,保温30min,去除反萃液内未反应臭氧;

110.s7.反萃液冷却至室温后,向其内部缓慢滴加含有0.1mol/l磷酸锌的硫酸溶液直至反萃液内无沉淀产生,向其内部滴加5ml/m3的浓度为3mmol/l的硫酸铁溶液;

111.s8.向反萃液内加入活性炭颗粒,搅拌均匀后静置12h,过滤后将滤液倒入电积池内,进行电积;

112.电积时,使用整流变高压柜,采用铅银合金作为电积池阳极,压延铝板作为电积池阴极;电流强度为8000-12000a,电流密度为250-300a/m3,槽电压为0.2-0.4v,电解液温度为60-70℃,电解液循环流量为34-40l/min,电解18-36h后剥离产物;

113.s9.将电积后所得产物进行熔铸,即可得锌锭成品。

114.对比例2

115.与实施例相比,本对比例未使用臭氧处理反萃液。

116.s1按重量份数计,将4份低品质氧化锌经球磨研磨为粒径为30-60μm的颗粒,与4份锌灰、8份钢灰搅拌混合均匀,并使用频率为45khz的超声波震荡处理3h,移入浸出池内,加入40份硫酸浓度在28g/l的硫酸溶液搅拌混合,接种氧化亚铁微螺杆菌,维持浸出池温度为28-32℃,使用100rpm的速率搅拌,培养9天;

117.其中,所述氧化亚铁微螺杆菌的接种,包括如下步骤:

118.a.将氧化亚铁微螺杆菌接种至培养基内,培养内含有(nh4)2so

4 0.15g/l、kcl 0.15g/l、k2hpo

4 0.15g/l、mgso4.7h2o 1.5g/l、ca(no3)

2 0.03g/l、feso4.7h2o 1g/l,滴加硫酸溶液调整培养基ph为1.5,置于培养箱内,培养箱内温度为28-32℃,培养36h;

119.b.将经培养的氧化亚铁微螺杆菌接种至培养桶内,进行扩大培养,培养桶内含有含锌弃物浸出液与培养基培养液,按重量份数计,含锌废弃物浸出液与培养基培养液比例为3:6,培养桶内额外添加0.005份蛋清,混合完成后,向培养桶内滴加硫酸溶液,至培养桶内ph为1,向培养桶内接种步骤a中所培养的氧化亚铁微螺杆菌培养5天;

120.c.向浸出池内加入步骤b内培养的氧化亚铁微螺杆菌,接种量为浸出池内加入硫酸溶液量的1/3;

121.s2.将浸出池内混合物移入压滤机内压滤,得到滤液1进入下一工序,过滤残余物移入另一浸出池内,加入30份浓度在450g/l的高浓度硫酸溶液,以150rpm的速率搅拌,堆浸20天后,再次压滤,得到滤液2进入下一工序;

122.s3.对步骤s2所获得的滤液内缓慢多次加入共6份的氢氧化锌,并加入氢氧化钙调节滤液ph至6.0,对滤液再次过滤除铁,进入下一工序;

123.s4.室温下,使用萃取剂对滤液进行萃取,萃取级数为8级,相比o/a为4:6,萃取终点为ph降至1;

124.其中,萃取剂为20%的p204与80%的6号工业用轻质溶剂的混合物;

125.s5.使用含硫酸250g/l的硫酸溶液进行反萃,相比o/a为1.5:4,混合时间为15min;

126.s7.向反萃液内部缓慢滴加含有0.1mol/l磷酸锌的硫酸溶液直至反萃液内无沉淀产生,向其内部滴加5ml/m3的浓度为3mmol/l的硫酸铁溶液;

127.s8.向反萃液内加入活性炭颗粒,搅拌均匀后静置12h,过滤后将滤液倒入电积池内,进行电积;

128.电积时,使用整流变高压柜,采用铅银合金作为电积池阳极,压延铝板作为电积池阴极;电流强度为8000-12000a,电流密度为250-300a/m3,槽电压为0.2-0.4v,电解液温度为60-70℃,电解液循环流量为34-40l/min,电解18-36h后剥离产物;

129.s9.将电积后所得产物进行熔铸,即可得锌锭成品。

130.按照《gb/t470-2008》对实施例1-4与对比例1-2的锌锭进行检测,结果见下表:

[0131][0132]

通过实施例1-3与对比例1的对比,发现通过氧化亚铁微螺杆菌处理后的含锌废弃物,锌元素的浸出率有显著提高,且浸出率随时间延长而增长;

[0133]

通过实施例1、实施例4、对比例2的对比,发现经过臭氧处理后,锌锭内的杂质元素含量降低,其中尤其以杂质铁元素的含量变化最为突出。

[0134]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。