1.本发明钢铁冶金中高炉炼铁领域,更具体地说,涉及高炉炼铁领域中高炉本体系统。

背景技术:

2.高炉本体是高炉炼铁的核心系统,含铁原料在其内容通过一系列还原反应最终形成高温铁水。高炉本体长期处于高温、高压、含尘煤气冲涮、熔融液体渣和铁等十分恶劣的工作环境之中,为了提高高炉本体使用寿命,在高炉本体炉壳内部均设计有水冷冷却壁。

3.当前冷却壁的进水口、出水口和冷却壁本体内的水管普遍采用等通径设计,冷却壁内部水管至今至今普遍较大,同时收炉壳开孔间距制约,水管的间距一般要求较大,导致冷却水管间距较大。这种设计导致的后果是冷却壁本体温度分布不均匀,从而在冷却壁本体内部形成热应力,同时在高炉本体内部热量的波动的情况下,很容易导致冷却壁本体开裂和破损。

技术实现要素:

4.针对现有技术存在的缺陷与不足,本发明提供了一种集束式微孔径均匀导热冷却壁,它主要通过减小冷却壁内冷却水管的孔径,增加冷却水管的数量,在冷却壁内部形成密集冷却,达到冷却壁均匀冷却的目的,减少冷却壁本体因冷却不均匀导致的热应力破坏,延长冷却壁寿命。

5.为达到上述目的,本发明集束式微孔径均匀导热冷却壁,一种集束式微孔径均匀导热冷却壁,其特征在于:包括冷却壁本体,在所述的冷却壁本体上设置有1个以上的冷却微单元;每个冷却微单元由进水集束管、出水集束管以及设置在冷却壁本体内的两根以上的冷却微管组成;每根冷却微管的一端与进水集束管相连通;另一端与出水集束管相连通。

6.进一步的,所述的冷却壁本体材质为铸铁、铸钢、铜或其他高导热合金。

7.根据权利要求2所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的每个冷却微单元中所有冷却微管铸造于于冷却壁本体内部。

8.进一步的,所述的每个冷却微单元中所有冷却微管在冷却壁本体平面布置上均匀分布。

9.进一步的,所述的每块集束式微孔径均匀导热冷却壁包含1~8个冷却微单元。

10.进一步的,所述的每个冷却微单元含2~10个冷却微管。

11.进一步的,所述的每个冷却微单元中所有冷却微管冷却通量之和是进水集束管和出水集束管冷却通量的0.7~2倍。

12.进一步的,所述的冷却微单元中的冷却微管为直管道或平滑过度弯曲管道。

13.进一步的,所述的冷却壁本体热面为平面、舌槽面、镶砖面、浇筑面或其他镶嵌合金面。

14.本发明将传统冷却壁内部一根大通径冷却水管变为多根等通径的微径冷却水管,

并将多根微径冷却水管在原冷却壁面上高密度平铺,达到在相同的冷却强度情况下,达到冷却壁本体的冷却强度均匀分布的目的。本发明另一个好处是可以通过加大进、出口直径,增加微径冷却水管数量,在不影响冷却强度的情况下减少冷却壁冷却水进、出口的数量,减少高炉本体炉壳开孔数量,增加了炉壳强度。其优点主要体现在:一是通过冷却壁内部密集微冷管的设计,强化了冷却壁均匀传热性,减少冷却壁内部热应力的形成,避免冷却壁因热应力导致的破坏,延长冷却壁的寿命;二是通过进水集束管和出水集束管的设计,可以减少冷却壁冷却水进、出口的数量,减少高炉本体炉壳开孔数量,增加了炉壳强度,以上2点均可以有效提高高炉本体寿命。

附图说明

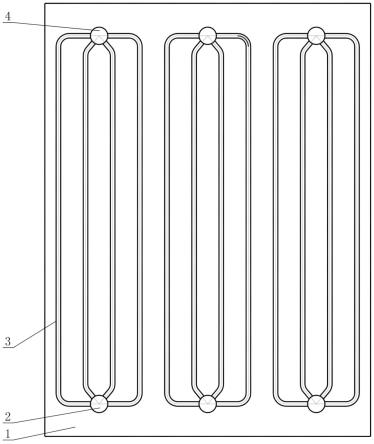

15.图1为本发明的结构示意图。

16.图2为本发明侧视断面示意图。

17.图中:1、冷却壁本体;2、进水集束管;3、冷却微管;4、出水集束管。

具体实施方式

18.下面结合具体实施例和附图对本发明进一步进行描述:

19.实施例1

20.如图1,图2所示,本实施例的集束式微孔径均匀导热冷却壁,包括冷却壁本体(1),进水集束管(2),冷却微管(3),出水集束管(4)。进水集束管(2)位于冷却壁本体(1)的下部,出水集束管(4)位于冷却壁本体(1)的上部。上述的进水集束管(2)、出水集束管(4)和4根冷却微管(3)共同构成1组冷却微单元,每块冷却壁本体(1)包含3组冷却微单元,即每块冷却壁本体(1)包含12根冷却微管(3),12根冷却微管(3)在冷却壁本体(1)等距均匀分布。

21.本实施例的工作原理为:冷却水从冷却壁下部先进入进水集束管(2)后分成4股水流,分别进入本组冷却微单元的4根冷却微管(3),在每根冷却微管(3)内向上高速流动,在紊流的状态向将冷却壁本体(1)的热量导出,然后冷却水汇集于冷却壁上部的出水集束管(4)流出。

22.本实施例只是本发明的实施方式之一,实际实施时,冷却水可能从上向下流动,可能水平流动等,每个冷却微单元可能包含多个冷却微管(3),每块冷却壁可能包含多个冷却微单元等。

23.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

技术特征:

1.一种集束式微孔径均匀导热冷却壁,其特征在于:包括冷却壁本体,在所述的冷却壁本体上设置有1个以上的冷却微单元;每个冷却微单元由进水集束管、出水集束管以及设置在冷却壁本体内的两根以上的冷却微管组成;每根冷却微管的一端与进水集束管相连通;另一端与出水集束管相连通。2.根据权利要求1所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的冷却壁本体材质为铸铁、铸钢、铜或其他高导热合金。3.根据权利要求2所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的每个冷却微单元中所有冷却微管铸造于于冷却壁本体内部。4.根据权利要求2所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的每个冷却微单元中所有冷却微管在冷却壁本体平面布置上均匀分布。5.根据权利要求2所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的每块集束式微孔径均匀导热冷却壁包含1~8个冷却微单元。6.根据权利要求2所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的每个冷却微单元含2~10个冷却微管。7.根据权利要求2所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的每个冷却微单元中所有冷却微管冷却通量之和是进水集束管和出水集束管冷却通量的0.7~2倍。8.根据权利要求2所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的冷却微单元中的冷却微管为直管道或平滑过度弯曲管道。9.根据权利要求3所述的集束式微孔径均匀导热冷却壁,其特征在于:所述的冷却壁本体热面为平面、舌槽面、镶砖面、浇筑面或其他镶嵌合金面。

技术总结

本发明公开了一种集束式微孔径均匀导热冷却壁。包括冷却壁本体,在所述的冷却壁本体上设置有1个以上的冷却微单元;每个冷却微单元由进水集束管、出水集束管以及设置在冷却壁本体内的两根以上的冷却微管组成;每根冷却微管的一端与进水集束管相连通;另一端与出水集束管相连通。本发明通过减小冷却壁内冷却水管的孔径,增加冷却水管的数量,达到冷却壁均匀冷却,减少冷却壁本体因冷却不均匀导致的热应力破坏,延长冷却壁寿命。延长冷却壁寿命。延长冷却壁寿命。

技术研发人员:黄东升 王磊 孙华平 杨继敏 陈冬

受保护的技术使用者:中冶华天工程技术有限公司

技术研发日:2022.03.30

技术公布日:2022/6/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。