一种x射线管转子芯轴滚道沟槽磨削装置

技术领域

1.本实用新型涉及轴承技术领域,尤其是涉及一种x射线管转子芯轴滚道沟槽磨削装置。

背景技术:

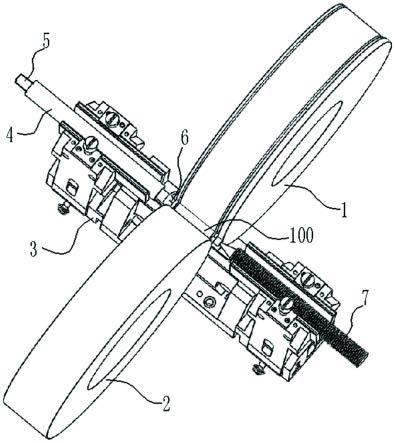

2.x射线管是医用ct机的核心零件,x射线管的转子芯轴是x射线管的重要组成部分。如图1所示,转子芯轴100具有两个圆弧形的滚道沟槽,滚道沟槽作为轴承的内滚道,在安装钢球200和保持架后与设在转子300上的外滚道构成完整的轴承结构。转子300在定子400的驱动下转动,由于转子12需要有很高的旋转精度,因此对滚道的设计要求很高。

3.在车削完成后,需要对转子芯轴的轴面和滚道沟槽面进行磨削。由于具有滚道沟槽面和轴肩,现有的一种磨削方式是采用双顶尖来定位转子芯轴,然后用修型砂轮来磨削转子芯轴的轴面和滚道沟槽面。这种磨削方式对转子芯轴产生了较大的径向力,会使转子芯轴产生弯曲,影响转子芯轴的加工质量。另一种磨削方式是采用无心切入式磨削的方式:将转子芯轴放在托板上,导轮顶在转子芯轴的轴面上,通过摩擦使转子芯轴产生旋转,修型砂轮横向进给进行磨削。由于转子芯轴在托板上的旋转具有速度差,因此托板上的磨粒会划伤转子芯轴的轴面。此外,为了防止转子芯轴轴向窜动,导轮的轴线需要与转子芯轴的轴线呈微小的一个夹角,导轮的轮面需要修磨成双曲线型的曲面。这样才能对转子芯轴产生单方向的推力,将转子芯轴顶在挡板上,防止转子芯轴产生轴向窜动。这无疑增加了工作量和调整难度。

技术实现要素:

4.为了克服背景技术中的不足,本实用新型公开了一种x射线管转子芯轴滚道沟槽磨削装置,采用如下技术方案:

5.一种x射线管转子芯轴滚道沟槽磨削装置,设置在无心磨床上,无心磨床具有修型砂轮、导轮和用于固定托板的托板架,其特征是:所述托板架包括架体,在架体上铰接有两对夹紧臂,两对夹紧臂分别位于修型砂轮的两侧;其中的一对夹紧臂用来夹紧顶尖轴,另一对夹紧臂用来夹紧轴套;轴套内转动连接有动力轴,在动力轴的头端设有磁极;顶尖轴用于定位转子芯轴的一端,磁极磁吸在定位转子芯轴的另一端,用于驱动转子芯轴旋转;所述导轮的轴线与修型砂轮的轴线平行设置,且导轮能够自由旋转。

6.进一步地改进技术方案,所述架体设有倾斜的顶压面;所述夹紧臂包括臂体、夹板、压块和夹紧螺杆;臂体与架体铰接,臂体的自由端设有滑槽,夹板位于滑槽内,且能够沿滑槽移动;压块连接在臂体的自由端,用于压紧夹板;夹紧螺杆螺接在压块上,夹紧螺杆的螺纹端顶压在顶压面上,使夹板夹紧顶尖轴或轴套。

7.进一步地改进技术方案,一对夹紧臂上的两个臂体,在其间连接有拉簧;当夹紧螺杆的螺纹端脱离对顶压面的顶压时,拉簧使臂体向外侧张开。

8.进一步地改进技术方案,所述顶尖轴具有圆杆状的轴体,所述夹板夹持在顶尖轴

的轴体上;在轴体的外圆面上设有用于防滑的螺纹槽。

9.进一步地改进技术方案,轴套的外径与顶尖轴的外径一致,且轴套和顶尖轴的外圆面与托板的支撑面相切设置。

10.进一步地改进技术方案,所述动力轴与主轴箱的主轴连接,主轴箱能够沿动力轴的轴向移动。

11.由于采用上述技术方案,相比背景技术,本实用新型具有如下有益效果:

12.本实用新型通过顶尖轴和动力轴对转子芯轴进行了轴向定位。转子芯轴由动力轴驱动主动旋转,导轮由转子芯轴驱动被动旋转。这种磨削方式避免了托板对转子芯轴轴面的划伤。重要的是,导轮不需要调节与修型砂轮所呈的夹角,也不需要修磨曲面,因此大幅降低了调整工作量和调整难度。

附图说明

13.图1为x射线管的结构示意图。

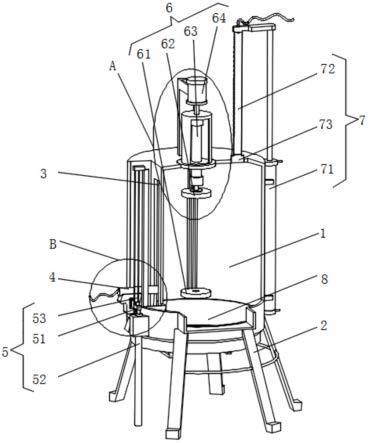

14.图2为本实用新型在工作时的结构示意图。

15.图3为托板架的结构示意图。

16.图4为夹紧臂的结构示意图。

17.图中:1、修型砂轮;2、导轮;3、托板架;31、架体;32、托板;33、夹紧臂;331、臂体;332、夹板;333、压块;334、夹紧螺杆;34、斜面体;35、拉簧;4、轴套;5、动力轴;6、磁极;7、顶尖轴;100、转子芯轴;200、钢球;300、转子;400、定子。

具体实施方式

18.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。需要说明的是,在本实用新型的描述中,术语“前”、“后”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.一种x射线管转子芯轴滚道沟槽磨削装置,如图2所示,设置在无心磨床上,无心磨床具有修型砂轮1、导轮2和用于固定托板32的托板32架3。修型砂轮1具有与转子芯轴100轴面形状相对应的砂轮面,修型砂轮1在电机的驱动下旋转,并横向进给,对转子芯轴100的外圆面、滚道沟槽和轴肩部进行磨削。

20.在本磨削装置中,导轮2是没有电机驱动的,只能被动旋转。转子芯轴100位于修型砂轮1与导轮2之间。与现有切入式无心磨削不同的是,导轮2的轴线与修型砂轮1的轴线平行设置。这样,在修型砂轮1与导轮2的支撑和定位下,转子芯轴100不需要由托板32支撑定位便能够使其轴线平行于修型砂轮1的轴线,以实现修型砂轮1对转子芯轴100轴面的成型磨削。显然,这样能够避免托板32对转子芯轴100轴面的划伤。

21.为了解决转子芯轴100的轴向窜动问题,如图3所示,托板32架3包括架体31,在架体31上铰接有两对夹紧臂33,两对夹紧臂33分别位于修型砂轮1的两侧。右侧的一对夹紧臂33用来夹紧顶尖轴7,顶尖轴7具有圆杆状的轴体,顶尖轴7的顶尖用于定位转子芯轴100的

右端。左侧的一对夹紧臂33用来夹紧轴套4。在轴套4内设置有动力轴5,动力轴5能够在轴套4内转动。为了降低摩擦力,在轴套4内设有油槽,通过油脂润滑动力轴5。动力轴5的尾端与主轴箱(图中未示出)的主轴连接,主轴驱动动力轴5旋转。在动力轴5的头端设有磁极6,磁极6磁吸在定位转子芯轴100的左端,用于驱动转子芯轴100旋转。主轴箱能够沿动力轴5的轴向移动,这样可以使磁极6贴紧定位转子芯轴100的左端,防止转子芯轴100出现轴向窜动。

22.理论上,顶尖轴7的顶尖顶在转子芯轴100端面的任一处都可以定位转子芯轴100,但是顶尖轴7顶在转子芯轴100的中心孔内是最佳的实施方式。同理,使动力轴5与转子芯轴100同轴也是最佳的实施方式。这样就对顶尖轴7和轴套4在托板32架3上的装夹结构提出了要求。

23.如图4所示,夹紧臂33包括臂体331、夹板332、压块333和夹紧螺杆334。臂体331的下端设有铰接轴,铰接轴用于铰接架体31。臂体331的上端为自由端,自由端设有横向设置的滑槽,夹板332位于滑槽内,且能够沿滑槽移动。压块333连接在臂体331的自由端,用于压紧夹板332。夹紧螺杆334螺接在压块333上,夹紧螺杆334的螺纹端贯穿臂体331的内部。架体31设有斜面体34,斜面体34具有倾斜的顶压面,斜面体34的顶压面位于臂体331的槽口内。夹紧螺杆334的螺纹端顶压在顶压面上,使臂体331相对于架体31向内侧转动,此时夹板332夹紧顶尖轴7或轴套4。为了使顶尖轴7顶在转子芯轴100的中心孔内、并使动力轴5与转子芯轴100同轴,轴套4的外径与顶尖轴7的外径一致,且轴套4和顶尖轴7的外圆面与托板32的支撑面相切设置。显然,这样就能够保证顶尖轴7、轴套4与转子芯轴100同轴。

24.在图4中,夹紧螺杆334转动少许圈数,夹紧螺杆334的螺纹端就能够脱离斜面体34的限制,此时臂体331能够自由转动。为了便于快速拆下顶尖轴7和轴套4,一对夹紧臂33上的两个臂体331,在其下端连接有拉簧35。当夹紧螺杆334的螺纹端脱离对顶压面的顶压时,拉簧35使臂体331向外侧张开。这样便于快速拆下顶尖轴7和轴套4。为了增大对顶尖轴7的夹持力,在轴体的外圆面上设有用于防滑的螺纹槽。

25.参考图2可知,在轴向上,顶尖轴7和动力轴5对转子芯轴100进行了轴向定位。修型砂轮1在电机的驱动下旋转,并横向进给,对转子芯轴100的外圆面、滚道沟槽和轴肩部进行磨削。转子芯轴100由动力轴5驱动主动旋转,转子芯轴100的旋转方向可以与修型砂轮1的旋转方向相同,也可以相反。导轮2由转子芯轴100驱动被动旋转,导轮2对转子芯轴100仅起到支撑和定位的作用。由于导轮2与转子芯轴100具有相近的线速度,因此导轮2对不会对转子芯轴100的轴面造成划伤。这种磨削方式避免了托板32对转子芯轴100轴面的划伤。重要的是,导轮2不需要调节与修型砂轮1所呈的夹角,导轮2的轮面也不需要修磨双曲线曲面,大幅降低了调整工作量和调整难度。

26.本实用新型未详述部分为现有技术。尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的保护范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。