铬铁矿细料的回收1.本发明涉及铬铁矿细料的回收。具体地,本发明涉及从浆料中回收铬铁矿细料的方法。2.处理铬铁矿石(fecr2o4)的工厂通常会产生尾渣或尾矿,通常是含有有价值铬铁矿细料的浆料流或矿泥流的形式。以节约成本的方式从此类浆料流或矿泥流中回收铬铁矿细料是困难的,尤其是对于‑75μm铬铁矿细料。来自铬铁矿加工厂的尾渣中铬铁矿损失可能很大,进料至铬铁矿加工厂的铬铁矿中cr的损失约为35–40质量%。3.因此,需要一种经济有效地从浆料中回收铬铁矿细料的方法。4.根据本发明,提供了一种从浆料中回收铬铁矿细料的方法,所述方法包括以下步骤:5.将包含铬铁矿细料的进料浆料(feedslurry)进料至包括多个湿法螺旋分离器或湿法螺旋选矿机的湿法螺旋选矿阶段;6.通过湿法螺旋分离器或湿法螺旋选矿机将浆料分离成高品位铬铁矿浆料、低品位铬铁矿浆料和第一尾矿流;7.在湿法磁选(wetmagneticseparation)阶段将低品位铬铁矿浆料磁选为磁性材料流和非磁性材料废料流;以及8.在摇床阶段中将高品位铬铁矿浆料和磁性材料流分离成铬铁精矿和第二尾矿流。9.tripathy,sunilkumar,ramamurthy,y.和singh,veerendra的“recoveryofchromitevaluesfromplanttailingsbygravityconcentration”(通过重力选矿从工厂尾矿中回收铬铁矿有价物)(《矿物和材料表征与工程杂志》(journalofmineralsandmaterialcharacterizationandengineering),第10卷,第1期,第13‑25页,2011年1月)公开了使用螺旋选矿机(spirals)和摇床(shakingtable)对铬铁矿流进行选矿,所述铬铁矿流中至少50%的细料为100μm至35μm。tripathy、sunilkumar和murthy,y.rama的“multiobjectiveoptimisationofspiralconcentratorforseparationofultrafinechromite”(用于分离超细铬铁矿的螺旋选矿机的多目标优化)(《国际采矿和矿产工程杂志》(internationaljournalofminingandmineralengineering),第4卷,第2期,2012年1月)也提到了超细铬铁矿的螺旋分离(spiralseparation),其中70%的铬矿粒径小于75μm。us3323900、cn101823018和cn201366374提及了使用螺旋分离器从铁矾土(laterite)中回收铬。us3323900、us3935094、ru2208060、cn101823018、cn201366374、za2011/00444和za2014/004437公开了对含有铬铁矿的细料进行磁选。za2005/03034教导了对铬铁矿细料中存在的铬铁矿晶体表面进行机械清洁并对氧化铁进行磁选。us3,323,900、cn101823018和cn201366374公开了用于铬铁矿回收的摇床。然而,这些文件中均未教导或建议根据本发明的方法、使用与本发明方法中相同顺序的单元操作、以及采用连接各种单元操作的相同进料流和产物流。10.该方法可包括在将进料浆料进料至湿法螺旋选矿阶段之前,使进料浆料经受进料准备阶段。11.在进料准备阶段中,进料浆料可以进行筛选以从进料浆料中分离尺寸过大材料。通常,将尺寸过大材料排出到废渣堆(dump)上。12.进料准备阶段可构造成从进料浆料中分离 1000μm、优选 950μm、更优选 900μm、最优选 850μm的尺寸过大材料。13.在进料准备阶段,磁性材料(例如,夹杂金属(trampmetal))可在平行运行的多个湿法中等强度磁选机中从进料流磁选分离出来。通常,磁性材料与例如尺寸过大材料一起排出到废渣堆上。14.如有必要或需要,所述方法可包括:在进料准备阶段将水添加至来自筛网的进料浆料中(即,添加至来自筛网的底流中),以在从进料浆料中磁选出磁性材料之前使进料浆料稠度下降。15.湿法中等强度磁选机可以产生约0.2特斯拉至约0.8特斯拉、优选约0.3特斯拉至约0.7特斯拉、最优选约0.4特斯拉至约0.6特斯拉、例如约0.5特斯拉的磁通量强度。16.所述方法可包括:使得高品位铬铁矿浆料流和磁性材料流中的至少一种流经受尺寸分离阶段,以产生一种或多种较细材料组分或底流组分和一种或多种较粗材料组分或溢流组分,随后所述至少一种高品位铬铁矿浆料流和磁性材料流以至少所述一种或多种较细材料组分以及任选地所述一种或多种较粗材料组分的形式在摇床阶段分离为铬铁矿精矿(concentrate)和第二尾矿流。优选地,高品位铬铁矿浆料和磁性材料两者都经受尺寸分离阶段。17.在本发明的一个实施方式中,作为在摇床阶段中对来自尺寸分离阶段的一种或多种较粗材料组分进行分离的方式的替代形式,将来自尺寸分离阶段的一种或多种较粗材料组分作为尾矿排出。18.尺寸分离阶段通常包括一个或多个筛网以将高品位铬铁矿浆料和磁性材料流分离为两种尺寸组分,例如, 100μm组分和‑100μm组分、或 90μm组分和‑90μm组分。19.以干物料基计,进料浆料的cr2o3含量为约7质量%至约11质量%,例如约9质量%。20.进料至湿法螺旋选矿阶段的进料浆料可以包含铬铁矿细料,以使得至少90%的铬铁矿细料通过150μm的方网眼,或者通过125μm的方网眼、或者通过115μm的方网眼或通过100μm的方网眼。21.进料至湿法螺旋选矿阶段的进料浆料中超过50%或超过60%或超过70%或超过80%的铬铁矿细料通常是‑75μm的材料。22.该方法可包括:在将进料浆料进料至湿法螺旋分离器或湿法螺旋选矿机之前,使进料浆料脱水。进料浆料的脱水可以使用任意合适的脱水技术或设备(例如,脱水旋流器)完成。通常,从进料浆料去除的水进料至增稠器(thickener)等。23.进料至湿法螺旋分离器或湿法螺旋选矿机的进料浆料相对于水的比重可以为约1.2至约1.8、优选约1.3至约1.7、更优选约1.4至约1.6,例如约1.5。24.湿法螺旋分离器或湿法螺旋选矿机的俯仰角(pitch)可以为约4°至约10°、优选约4°至约9°、更优选约5°至约8°,例如约6.5°。25.湿法螺旋分离器或湿法螺旋选矿机的直径可以为约50cm至约150cm、优选约60cm至约140cm、更优选约70cm至约130cm,例如约90cm。26.湿法螺旋分离器或湿法螺旋选矿机的倾斜角(profile)可以为约1°至约5°、优选约1.5°至约4.5°、更优选约2°至约4°,例如约3°。27.湿法螺旋分离器或湿法螺旋选矿机的高度可以为约2圈(turn)至约6圈,优选约3圈至约5圈,例如约4圈。28.各湿法螺旋分离器或湿法螺旋选矿机可以约0.5吨/小时至约1.5吨/小时、优选约0.6吨/小时至约1.4吨/小时、更优选约0.7吨/小时至约1.3吨/小时、例如约1吨/小时的速率提供进料浆料。29.湿法螺旋分离器或湿法螺旋选矿机可以构造成使较高品位的铬铁矿浆料是来自湿法螺旋分离器或湿法螺旋选矿机的精矿馏分(cut),较低品位的铬铁矿浆料是来自湿法螺旋分离器或湿法螺旋选矿机的中矿(middlings)馏分,第一尾矿流是来自湿法螺旋分离器或湿法螺旋选矿机的尾矿馏分。30.通常,所有湿法螺旋分离器或湿法螺旋选矿机都是粗选(rougher)螺旋分离器或选矿机,并且所述方法因此不采用清洁式(cleaner)或冲洗式(scavenger)螺旋分离器或选矿机。31.以干物质计,湿法螺旋分离器或湿法螺旋选矿机可以构造并且运行为高品位铬铁矿浆料的cr2o3含量为约11质量%至约20质量%,优选约12质量%至约19质量%,更优选约13质量%至约18质量%,例如约16质量%。32.以干物质计,湿法螺旋分离器或湿法螺旋选矿机可以构造并且运行为低品位铬铁矿浆料(即,中矿)的cr2o3含量为约6质量%至约11质量%,优选约7质量%至约9质量%,例如约8‑10质量%。33.以干物质计,湿法螺旋分离器或湿法螺旋选矿机可以构造并且运行为使第一尾矿流的cr2o3含量低于约8质量%。34.以干物质计,湿法螺旋分离器或湿法螺旋选矿机可以构造并且运行为高品位铬铁矿浆料与低品位铬铁矿浆料的质量流量比为约1:1.5至约1:2.5,例如,约1:2。35.在湿法磁选阶段对低品位铬铁矿浆料进行磁选可包括使低品位铬铁矿浆料通过多个平行运行的湿法高强度磁选机。湿法高强度磁选机可以是粗选分离器(rougherseparator),其各自产生约1特斯拉(tesla)至约1.4特斯拉、例如约1.2特斯拉的磁通密度。36.在湿法磁选阶段对低品位铬铁矿浆料进行磁选可包括:使非磁性材料废料流从粗选磁选机输送至平行运行的其它或下游湿法高强度磁选机,即冲洗式分离器(scavengerseparator)。冲洗式分离器可以各自产生约1特斯拉至约1.4特斯拉、例如约1.2特斯拉的磁通密度。37.如需要,在湿法磁选阶段对低品位铬铁矿浆料进行磁选可包括:使非磁性材料废料流从冲洗式分离器输送至另外的平行运行的至少一组下游冲洗式分离器组。38.在本发明的一个实施方式中,湿法磁选阶段的湿法高强度磁选机被一起分类成处理单元,各处理单元包括粗选湿法高强度磁选机,然后串联两个下游冲洗式湿法高强度磁选机。来自粗选和冲洗式湿法高强度磁选机的磁性材料流进行合并,以形成进料至摇床阶段的磁性材料流,通常通过尺寸分离阶段进行。39.所述方法可以包括:在使一种或多种较细材料组分在摇床阶段中分离成铬铁矿精矿和第二尾矿流之前使得所述一种或多种较细材料组分脱水。使得一种或多种较细材料组分脱水可以使用任意合适的脱水技术或设备(例如,脱水旋流器)完成。通常,从一种或多种较细材料组分去除的水进料至增稠器等,可能通过防护旋流器(guardcyclone)等进行。40.通常,如果一种或多种较粗材料组分在摇床阶段分离但并未排出,则一种或多种较粗材料组分在摇床阶段进行分离之前,无需对一种或多种较粗材料组分进行脱水。41.摇床阶段可以采用用于一种或多种较细材料组分的多个摇床或威尔弗莱型摇床(wilfleytable),并且在本发明的一个实施方式中,采用用于一种或多种较粗材料组分的多个摇床或威尔弗莱型摇床。因此,在摇床阶段中一种或多种较细材料组分可以与一种或多种较粗材料组分分开处理。一种或多种较细材料组分所需的摇床数量可以高于一种或多种较粗材料组分所需的摇床数量。42.作为在摇床阶段中对来自尺寸分离阶段的一种或多种较粗材料组分进行分离的做法的替代方式,将来自尺寸分离阶段的一种或多种较粗材料组分作为尾矿排出。43.摇床阶段可以包括:清洁式摇床上游的粗选摇床。通常,在本发明的该实施方式中,由此将仅来自尺寸分离阶段的一种或多种较细材料组分或底流组分进料至粗选摇床,并且将来自尺寸分离阶段的一种或多种较粗材料组分排出,例如作为尾矿排出,并且不会在摇床阶段中进行处理。44.进料至摇床的一种或多种较细材料组分相对于水的比重可以为约1.1至约1.6、优选约1.2至约1.5、更优选约1.3至约1.4,例如约1.35。45.在本发明的一个实施方式中,来自处理一种或多种较细材料组分的摇床和处理一种或多种较粗材料组分的摇床的精矿组分形成或构成铬铁矿精矿。因此,精矿组分由来自摇床的最为致密的材料组成。通常,铬铁矿精矿进行脱水(例如,使用脱水旋流器)并堆叠在料堆(stockpile)中。由铬铁矿精矿脱水后获得的水可以进料至增稠器,可能通过防护旋流器等进行。46.来自各摇床的中矿组分和尾矿组分可以形成第二尾矿流。来自各摇床的中矿组分和尾矿组分是致密程度低于没有精矿组分的组分。47.所述方法可以包括:将来自湿法磁选阶段的第一尾矿流和第二尾矿流以及非磁性材料废料流合并成尾矿流,并且对尾矿流进行处理以回收水,例如,用于用作生产用水。尾矿流通常还包含来自所进行的任意脱水操作的水。尾矿流的处理通常包括使用增稠器,并且还可以包括沉淀池(clarifier)。如需要或必要,尾矿流的出口可以包括:首先使尾矿流通过防护旋流器,将尾矿流分离为尺寸过大材料流和筛底材料流,并且使尺寸过大材料流进料至增稠器,筛底材料流在尾矿储存设施中处理。48.在其中所述方法包括在粗选摇床和清洁式摇床上仅处理来自尺寸分离阶段的一种或多种较细材料组分或底流组分的本发明另一实施方式中,所述方法包括其它加工阶段用于处理来自清洁式摇床的至少一种中矿组分,并且来自清洁式摇床的精矿组分构成了铬铁矿精矿。49.优选地,在其它加工阶段,还将对来自粗选摇床的中矿组分和来自清洁式摇床的尾矿组分进行处理。50.其它加工阶段可以包括接收来自摇床阶段的材料的粗选湿法磁选机。51.通常,其它加工阶段的粗选湿法磁选机接收来自粗选摇床的中矿组分、来自清洁式摇床的中矿组分和来自清洁式摇床的尾矿组分。52.其它加工阶段可以包括清洁式湿法磁选机,其接收来自粗选湿法磁选机的磁性材料。可以将来自粗选磁选机的非磁性材料排出,例如作为尾矿排出。53.所述方法可以包括:在其它加工阶段,使来自清洁式湿法磁选机的磁性材料脱水,并且使来自清洁式湿法磁选机的经脱水的磁性材料循环至清洁式摇床。来自清洁式湿法磁选机的磁性材料的脱水可以使用任意合适的脱水技术或设备(例如,脱水旋流器)完成。通常,将从清洁式湿法磁选机的磁选材料去除的水进料至增稠器等,可能通过防护旋流器(guardcyclone)等进行。54.现将参照附图以示例的方式对本发明进行描述,附图中:55.图1显示了从浆料回收铬铁矿细料的本发明方法的一个实施方式;并且56.图2显示了从浆料回收铬铁矿细料的本发明方法的另一实施方式。57.参见附图的图1,附图标记10总体表示从浆料回收铬铁矿细料的本发明方法。方法10总体包括:进料准备阶段12、湿法螺旋选矿阶段14、尺寸分离阶段16、摇床阶段18、精矿处理阶段20、尾矿处理阶段22和湿法磁选阶段24。58.进料准备阶段12设置有筛网26和平行运行的多个(例如10个)湿法中等强度磁选机28。59.湿法螺旋选矿阶段14设置有多个脱水旋流器30和多个(例如,一百六十个)粗选湿法螺旋分离器或湿法螺旋选矿机32。60.湿法磁选阶段24包括:第一组14个平行运行的湿法高强度粗选磁选机34、第二组湿法高强度冲洗式磁选机36(也是14个平行运行)、以及第二组湿法高强度冲洗式磁选机36下游的第三组湿法高强度冲洗式磁选机38。在第三组湿法高强度冲洗式磁选机38中也有14个湿法高强度冲洗式磁选机38。61.尺寸分离阶段16包括一对筛网40、42,但是可以使用单一筛网。通常,在图1所示的实施方式中,考虑到筛网42的负载高于筛网40的负载,筛网42实际上是一对筛网。在图1所示的实施方式中,筛网42、42是100μm筛网。在本发明的另一个实施方式中,筛网是90μm筛网。62.摇床阶段18具有多个脱水旋流器44、多个(例如,42个)‑100μm摇床46、和多个(例如,24个) 100μm摇床48。63.精矿处理阶段20包括脱水旋流器(未显示)和铬铁矿堆料机50。64.尾矿处理阶段22包括增稠器52和沉淀池54。65.所述方法10构造成处理约420吨/小时的进料浆料,所述进料浆料由铬铁矿回收厂(未显示)处理铬铁矿矿石原矿所产生的铬铁矿细料(即尾矿)组成。以干物质计,进料浆料的cr2o3含量通常为约8质量%至10质量%。进料浆料中的铬铁矿细料使得至少90%的铬铁矿细料通过115μm的方网眼。66.进料浆料通过进料浆料管线60进料至筛网26,其中 850μm过大废物材料通过溢流管线62去除。来自筛网26的底流通过底流管线64进料至湿法中等强度磁选机28。磁性废物材料(例如,铁)通过湿法中等强度磁选机28去除,并且通过磁性材料管线66与来自筛网26的尺寸过大材料合并。67.湿法中等强度磁选机28各自产生约0.5特斯拉或约0.6特斯拉的磁通量强度,所述磁通量强度足够高,以去除磁性废物材料(例如,铁),而且足够低,以产生包含铬铁矿细料的非磁性材料浆料流,然后通过浆料管线68去除非磁性材料浆料流,并且泵送至湿法螺旋选矿阶段14的脱水旋流器30。68.脱水旋流器30从浆料中去除一些水,产生相对于水比重为约1.5的浆料。通过脱水旋流器30从浆料中去除的水通过溢流管线70抽出,并泵送至增稠器52。69.致密浆料通过底流管线72从脱水旋流器30中移除,并进料至湿法螺旋分离器或湿法螺旋选矿机32。各湿法螺旋分离器或湿法螺旋选矿机32提供有约1吨/小时的比重1.5的浆料。粗选湿法螺旋分离器或湿法螺旋选矿机32各自直径为约90cm,俯仰角为约5°,倾斜角为约1‑5°,并且高度为约4圈。由各粗选湿法螺旋分离器或湿法螺旋选矿机32去除三种馏分。第一馏分是径向内部馏分(radiallyinnercut),即,高品位铬铁矿浆料,其通过精矿管线74去除。低品位浆料是径向中间的中矿馏分,其通过中矿管线76去除。径向外部尾矿馏分作为第一尾矿流去除,并且通过第一尾矿流管线78泵送至增稠器52。螺旋选矿阶段14中没有冲洗式螺旋分离器或湿法螺旋选矿机。70.尽管附图中未显示,但通常在将浆料分别泵送至尺寸分离阶段16和湿法磁选阶段24之前将生产用水添加至高品位铬铁矿浆料和低品位铬铁矿浆料,以降低浆料稠度。71.以干物质计,中矿馏分的cr2o3含量为约8质量%至10质量%,并且占进料至粗选湿法螺旋分离器或湿法螺旋选矿机32的浆料的大约40质量%至50质量%。中矿馏分通过中矿管线76泵送至湿法磁选阶段24,分配至第一组湿法高强度磁选机34用于进一步处理以回收剩余铬铁矿。湿法高强度磁选机34用作粗选分离器,其各自产生约1.2特斯拉的磁通量密度。湿法高强度磁选机34产生磁性材料流,所述磁性材料流通过磁性材料流管线80去除。来自湿法高强度磁选机34的非磁性废料材料通过非磁性材料进料管线82重力进料至第二组下游湿法高强度冲洗式磁选机36,磁性材料再次通过磁性材料流管线80从中取出,非磁性废料材料通过非磁性材料进料管线84从中取出。非磁性材料进料管线84将非磁性废料材料重力进料至第三组下游湿法高强度冲洗式磁选机38,再次产生通过磁性材料流管线80抽出的磁性材料流和通过非磁性废料材料抽出管线86(引导向增稠器52)抽出的非磁性废料流。72.将磁性材料流管线80中的磁性材料泵送至尺寸分离阶段16,并排放至筛网42(通常实际为两个筛网)上。如需要,将生产用水添加磁性材料(未显示),以使得体积流速保持恒定。类似地,来自精矿管线74的精矿进料至尺寸分离阶段16,并且排出到筛网40上。筛网40、42将排放到筛网上的材料分离为 100μm组分和‑100μm组分。将生产用水喷洒在尺寸过大材料上,以对尺寸过大材料进行洗涤。来自筛网40、42的‑100μm组分通过浆料管线75泵送至摇床阶段18的脱水旋流器44,而来自筛网40、42的 100μm组分通过浆料管线77直接进料至摇床阶段18的 100μm摇床48。73.在摇床阶段18中,‑100μm组分首先在脱水旋流器44中进行脱水,并通过溢流管线88去除水,将水进料至增稠器52。脱水旋流器44的底流相对于水的比重约为1.35,并通过流动管线79进料至‑100μm摇床46。‑100μm和 100μm摇床是基于密度和尺寸对颗粒进行分离的通用威尔弗莱型摇床,其各自产生精矿组分、中矿组分和尾矿组分。来自‑100μm摇床46的精矿组分和来自 100μm摇床48的精矿组分通过精矿管线90抽出,并且进料至精矿处理阶段20。来自‑100μm摇床46和 100μm摇床48的中矿组分和尾矿组分进行合并以形成第二尾矿流,所述第二尾矿流通过第二尾矿流管线92进料至增稠器52。74.在精矿处理阶段20中,来自精矿管线90的精矿使用脱水旋流器(未显示),并且经脱水的精矿通过铬铁矿堆料机50堆叠至精矿料堆94上。以干物质计,精矿料堆94的cr2o3含量通常为约40质量%。75.尾矿处理阶段22的增稠器52接收来自第一尾流管线78的第一尾流、来自非磁性材料抽出管线86的非磁性废料材料、来自第二尾流管线92的第二尾流、来自底流管线104(其从沉淀池54引导向增稠器52)的底流、通过溢流管线70排出的来自脱水旋流器30的水、通过溢流管线88排出的来自脱水旋流器44的水、以及来自精矿处理阶段20的脱水旋流器的水(未显示)。增稠器52通过凝聚剂进料管线96提供有凝聚剂。以干物质计,来自增稠器52的底流106含有约3质量%至4质量%的cr2o3,其被排出并泵送至尾矿储存设施。来自增稠器52的溢流通过溢流管线98进料至沉淀池54,并且还提供有来自絮凝剂进料管线96的絮凝剂(flocculant)和来自促凝剂进料管线100的促凝剂(coagulant)。来自沉淀池154的底流通过底流流管线104返回至增稠器,并且来自沉淀池54的溢流通过生产用水管线102抽出并进料至生产用水罐(未显示),在方法10中用作生产用水,例如,喷雾水、洗涤水、压盖密封水(glandsealwater)、稀释水以及冲洗和浇灌用水(waterforflushingandhosing)。76.图2显示了从浆料回收铬铁矿细料的本发明方法的另一实施方式,其通常由附图标记200表示。图2比图1简略,其省略了各个加工阶段的许多细节特征,而是用于以概述水平强调方法10和方法200之间的差异。然而,除非另有指示,否则在图1的方法10中使用的相同附图标记在图2的方法200中用于指示相同或类似的方法特征。77.与来自尺寸分离阶段16的筛网40、42的尺寸过大材料在摇床阶段18中进行处理的方法10不同,来自方法200的尺寸分离阶段16的尺寸过大材料通过尺寸过大材料抽出管线202作为尾矿排出。换言之,在方法200中,来自尺寸分离阶段16的筛网的尺寸过大材料不会进行进一步加工以回收铬铁矿。方法200的尺寸分离阶段16用于去除对摇床阶段18的铬铁矿回收效率产生负面影响的尺寸过大材料。78.因此,方法200和方法10之间的另一个区别在于:在摇床阶段18中,作为方法10中来自尺寸分离阶段16的过小尺寸材料和过大尺寸材料在单独摇床46、48上平行处理的做法的替代方式,方法200的振动台阶段18在多个清洁式摇床248上游具有多个粗选摇床246。只有来自尺寸分离阶段16的过小尺寸材料通过浆料管线75进料至摇床阶段18,在脱水旋流器44中脱水,然后在粗选摇床246上进行处理。粗选摇床246用于使从湿法螺旋选矿阶段14和湿法螺旋选矿阶段24回收铬铁矿最大化。进料至粗选摇床246的浆料的密度使用脱水旋流器44进行控制。79.粗选摇床246是三层摇床(triple‑deckshakingtable),接收来自脱水旋流器44的底流,将洗涤水添加到摇床246上,以改善进料材料分离。粗选摇床246用于使从由湿法螺旋选矿阶段14获得的高品质铬铁矿浆料和由湿法螺旋选矿阶段24获得的磁性材料回收铬铁矿最大化。由粗选摇床246回收三种产物,即,精矿、中矿和尾矿。精矿通过流动管线204进料至清洁式摇床248用于进一步加工。来自粗选摇床246的中矿通过流动管线206进料至其它加工阶段,这将在下文中进行更详细说明。来自粗选摇床246的尾矿通过第二尾矿流管线92抽出。80.清洁式摇床248用于将粗选摇床精矿升级至最终精矿产品所需的铬铁矿品位规格。存在16个三层式清洁式摇床248。清洁式摇床248接收洗涤水以概述进料材料分离。由清洁式摇床248回收三种产物,即,精矿、中矿和尾矿。中矿和尾矿通过流动管线208和210进料至其它加工阶段。来自清洁式摇床248的精矿通过精矿管线90抽出,并且使用堆料旋流器(stackercyclone)(未显示)脱水,随后来自堆料旋流器的底流通过铬铁矿堆料机50堆叠至精矿料堆94上。以干物质计,精矿料堆94的cr2o3含量通常为约40质量%。81.不会形成方法10一部分的其它加工阶段包括清洁式湿法磁选机214上游的粗选湿法磁选机212、和脱水旋流器216。82.来自摇床阶段18的粗选摇床246的中矿通过流动管线206进料至粗选湿法磁选机212。粗选湿法磁选机212还通过流动管线208和210接收来自摇床阶段18的清洁式摇床248的中矿和尾矿。粗选湿法磁选机212产生非磁性材料废料流(其通过第二尾矿流管线92抽出)和磁性材料流(其通过流动管线213从粗选湿法磁选机212输送至下游清洁式湿法磁选机214)。83.清洁式湿法磁选机214还产生非磁性材料废料流(其通过第二尾矿流管线92抽出)和磁性材料流(其通过流动管线218输送至脱水旋流器216)。84.来自脱水旋流器216的溢流通过第二尾矿流管线92抽出。来自脱水旋流器216的底流通过流动管线20抽出,并且再循环回摇床阶段18的清洁式摇床248,用于密度控制。因此,进料至清洁式摇床248的浆料密度通过粗选摇床246的运行和其它加工阶段250的脱水旋流器216的运行进行控制。85.方法200和方法10之间的另一个区别是:方法200具有形成尾矿处理阶段22一部分的防护旋流器260。在方法200中,来自螺旋分离阶段14的第一尾矿流通过第一尾矿流管线78进料至防护旋流器260,而不是直接进料至增稠器52。类似地,第二尾矿流管线92和非磁性废料材料抽出管线86引导至防护旋流器260,而且不会直接引导至增稠器52。86.方法200的尾矿处理阶段22显示为具有尾矿泵送系统270。来自防护旋流器260的底流在重力作用下通过流动管线262流向尾矿泵送系统270,而来自防护旋流器260的溢流在重力作用下通过流动管线264流向增稠器52。来自增稠器52的底流通过流动管线266输送至尾矿泵送系统270。流动管线268从尾矿泵送系统270引导至尾矿储存设施(未显示)。87.来自增稠器52的溢流通过生产用水管线104抽出并进料至生产用水罐(未显示),在方法200中用作生产用水,例如,喷雾水、洗涤水、压盖密封水、稀释水以及冲洗和浇灌用水。生产用水的主要来源是增稠器溢流,如有需要,应提供原水补充(未显示)。88.所述方法200构造成处理约500吨/小时的进料浆料,所述进料浆料包含铬铁矿回收厂(未显示)处理铬铁矿矿石原矿所产生的铬铁矿细料(即尾矿)组成。以干物质计,进料浆料的cr2o3含量通常为约8质量%至10质量%。进料浆料中的铬铁矿细料使得至少90%的铬铁矿细料通过115μm的方网眼。89.以干物质计,如图所示的方法10、200以经济高效的方式回收铬铁矿精矿,所述铬铁矿精矿的cr2o3含量至多为约40质量%。进料浆料中只有相对较小部分的cr2o3(例如,以干物质计,约4‑5%)作为废料材料从增稠器52排出。因此,如图所示的方法10、200可以有利地回收相当部分铬(以cr2o3),即使当铬铁矿细料的大部分为‑75μm时亦可。当前第1页12当前第1页12

再多了解一些

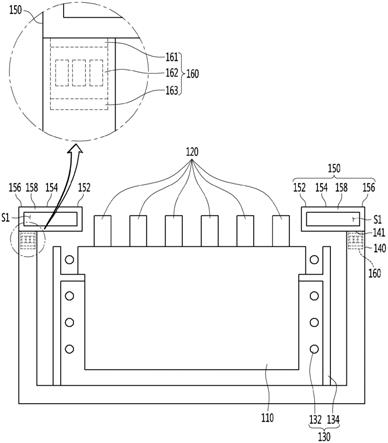

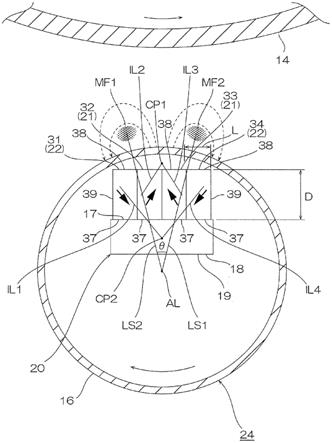

本文用于企业家、创业者技术爱好者查询,结果仅供参考。