一种利用slm制备b4c/17-4ph高强钢复合材料的方法

技术领域

1.本发明涉及一种利用slm制备b4c/17-4ph高强钢复合材料的方法,属于金属基复合材料技术领域。

背景技术:

2.17-4ph高强钢是马氏体沉淀硬化型不锈钢,其特点是抗衰减性能好,抗腐蚀疲劳及抗水滴性能强等,被广泛应用于航空航天、军工、海上平台等领域,但随着我国科学技术的不断提升,单一的马氏体沉淀硬化型不锈钢材料的性能以很难满足我国的发展需求。b4c作为最常见的增强相之一,添加到基体相中可以起到细晶强化、沉淀强化的作用,进而提高材料的强度、硬度等综合性能,因此,制备出高性能b4c/17-4ph复合材料可解决上述问题。当前,制备b4c/17-4ph高强钢复合材料的方法有粉末冶金、挤压成形等,然而,这些方法制备复合材料不仅成本高、工序繁琐而且很大程度上会影响材料的综合性能。故需要开发新颖的制备方法来满足当前市场需求。

技术实现要素:

3.为克服现有技术的不足,实现上述目的,本发明的技术方案为:一种利用slm制备b4c/17-4ph高强钢复合材料的方法,包括以下步骤:步骤一:将17-4ph高强钢粉末均匀分布在十六烷基磺酸钠水溶液中进行超声清洗并伴随磁力搅拌处理,设置清洗温度为60℃,时间为2~4h,清洗静置10~30min后,再用单十二烷基磷酸酯三乙醇胺对其进行超声和磁力搅拌处理,设置处理清洗温度为60℃,时间为1~3h,然后过滤,最后在烘干,最终得到预处理后的17-4ph高强钢粉末;步骤二:将制备好的b4c粉末冷冻干燥后,然后均匀分布于超级烷醇酸胺中进行超声清洗并伴随磁力搅拌处理,设置清洗温度为60℃,时间为2~4h,清洗后静置10~30min后,再用脂肪醇聚氧乙烯醚(3)磺基琥珀酸单酯二钠盐水溶液中进行超声清洗伴随磁力搅拌处理,设置处理温度为60℃,时间为1~3h,再进行过滤处理,最后烘干,最终得到预处理后的b4c粉末;步骤三:将步骤一得到的17-4ph高强钢粉末以及步骤二得到的b4c粉末混合并搅拌均匀,再加入一定比例具有 耐冲击性能高强度快固化含有机硅氰基丙烯酸酯粘结剂,然后将混合粉末球磨处理,制备出b4c粉末在17-4ph粉末中均匀分布的混合粉末;步骤四:将步骤三制备b4c/17-4ph混合粉末作为slm的原材料,装入供粉缸中,并设置b4c/17-4ph混合粉末每层的粉末厚度为30μm~50μm;步骤五:选区激光熔化成形复合材料时,刮刀先将顶层的b4c/17-4ph复合粉末置于成形缸中,高能激光按照切片规划路径熔化复合粉末,重复此操作模式直到最底层的30μm厚度b4c/17-4ph复合粉末成形结束,最终,制备出b4c增强相均匀分布于基体中的b4c/17-4ph复合材料;步骤六:将经slm成型的b4c/17-4ph复合材料进行固溶时效处理,得到经slm成形

固溶时效处理后的b4c增强相均匀分布于基体中的b4c/17-4ph复合材料。

4.进一步,本发明的一种优选方案:所述的步骤一中:17-4ph高强钢粉末清洗剂十六烷基磺酸钠水溶液浓度为0.06g/l~0.10g/l;单十二烷基磷酸酯三乙醇胺机清洗剂是由800g去离子水,100g单十二烷基磷酸酯三乙醇胺按照8∶1比例混合制成。

5.进一步,本发明的一种优选方案:所述的清洗剂超级烷醇酸胺水溶液是由800g去离子水,100g超级烷醇酸胺按照8∶1比例混合制成有机清洗剂,是一种非离表面活性剂,无色至淡黄色豁稠液体;清洗剂脂肪醇聚氧乙烯醚(3)磺基琥珀酸单酯二钠盐水溶液浓度为0.08g/l~0.15g/l,ph值小于7。

6.进一步,本发明的一种优选方案:所述的步骤一和步骤二中的超声清洗和磁力搅拌处理,其第一次清洗,设置清洗温度为60℃,时间为2~4h,之后静置10~30min,第二次清洗,设置清洗温度为60℃,时间为1~3h,最后在吸热式气氛炉中烘干。

7.进一步,本发明的一种优选方案:所述的步骤三中的球磨处理是以球磨30min,暂停15min;球磨30min,暂停10min; 之后以球磨30min,暂停5min的操作模式重复进行,球磨总时间为5~8h,球料比为8~10∶1,球磨转速为260-320r/min。

8.进一步,本发明的一种优选方案:所述的选区激光熔化成形复合材料其设置激光工艺参数具体为:激光功率220w~280w,扫描速度850~950mm/s,扫描间距0.04~0.10μm。

9.进一步,本发明的一种优选方案:首先,进行固溶处理,在900℃~1200℃进行保温,升温速率为8~10℃/min,保温时间为1-3h,先油冷至500℃~800℃,再空冷至室温;接着进行时效处理,将经固溶处理后的复合材料加热至500℃~650℃进行时效处理,设置升温速率为6~8℃/min,保温时间为2~6h,然后,先水冷至300℃,再以空冷的方式冷却至室温。

10.有益效果:1.本发明一种利用slm制备b4c/17-4ph高强钢复合材料的方法,与粉末冶金、挤压成形等相比,制备成本低、周期短、工序简单,使得工艺出品率大幅提升,节省了大量资源。

11.2.本发明一种利用slm制备b4c/17-4ph高强钢复合材料的方法,通过将17-4ph高强钢粉末与b4c粉末经有机溶剂清洗后在真空球磨机(qm-3mp4)球磨混合,利用选区激光熔化技术(slm)成形复合材料,从而解决了目前技术一直难以实现增强相(b4c)在基体中均匀分布的难题。

12.3.本发明一种利用slm制备b4c/17-4ph高强钢复合材料的方法,b4c作为增强相均匀分布与基体中,一方面,可以细化晶粒起到细晶强化的作用,另一方面,b4c颗粒充当第二相颗粒,可以阻碍晶体中位错运动,宏观上表现为材料抵抗塑性变形的能力增强。b4c/17-4ph复合材料与17-4ph高强钢相比,硬度、强度显著提升,测得slm成形后17-4ph高强钢硬度为365.2hv,经固溶时效处理后硬度提升至390.7hv;通过对slm 成形的复合材料进行固溶时效处理,与17-4ph高强钢相比复合材料的抗衰减性、抗腐蚀疲劳性能等综合性能得到大幅度提高,从而解决了我国在航空航天、军工、机械设备等领域的发展要求。

附图说明

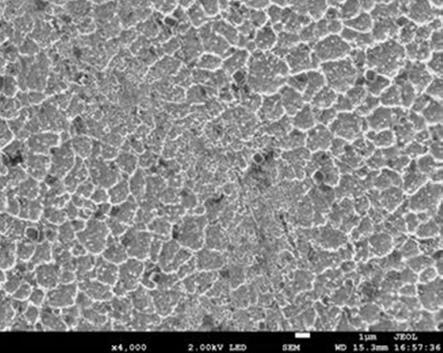

13.图1是本发明真空球磨混合后b4c/17-4ph混合粉末的扫面电镜照片;图2是本发明slm成形后b4c/17-4ph复合材料扫描电镜照片。

具体实施方式

14.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例1一种利用slm制备b4c/17-4ph高强钢复合材料的方法,包括以下步骤:(1)17-4ph高强钢粉末的预处理:将浓度为0.06 g/l,密度1.055 g/cm3(20℃),粘度为0.02 pa

·

s(20℃)的十六烷基磺酸钠水溶液均匀分布与17-4ph高强钢粉末之中,随后进行超声清洗和磁力搅拌处理,并设置清洗温度为60℃,清洗时间为2h,清洗后静置10min,然后再用单十二烷基磷酸酯三乙醇胺水溶液进行超声清洗和磁力搅拌处理清洗,并设置清洗温度为60℃,清洗时间为1h,过滤后在吸热式气氛炉(xq)中烘干,最终得到预处理后的17-4ph高强钢粉末。

16.(2)b4c粉末的预处理:将制备好的平均晶粒尺寸为30μm的b4c粉末均匀分散于超级烷醇酸胺水溶液中进行超声清洗并伴随磁力搅拌处理,设置清洗温度为60℃,时间为2h,清洗后静置10min,接着用脂肪醇聚氧乙烯醚(3)磺基琥珀酸单酯二钠盐水溶液中进行超声磁力搅拌处理,设置处理温度为60℃,时间为1h,最后在吸热式气氛炉(xq)中烘干,最终得到预处理后的b4c粉末。

17.(3)将预处理得到的17-4ph高强钢粉末以及b4c粉末混合并搅拌均匀,再加入含有机硅氰基丙烯酸酯粘结剂,然后将混合粉末一同置于真空球磨机(qm-3mp4)之中,以球磨30min,暂停15min;球磨30min,暂停10min;之后球磨30min,暂停5min的操作模式重复进行,球磨总时间为5h,球料比8:1,球磨转速控制为260r/min,最终,制备出b4c粉末均匀分布于17-4ph粉末中的混合粉末;真空球磨混合后b4c/17-4ph混合粉末的扫面电镜照片如图1所示,将经有机溶剂清洗后17-4ph高强钢粉末与b4c粉末在真空球磨机(qm-3mp4)球磨混合后,b4c粉末在17-4ph粉末中分布均匀;(4)然后按照提前设置好的装粉模式进行装粉,具体过程为:首先,将送粉缸的底部平台调节到顶部,再向下调节30μm高度,然后,填充第一层30μm厚度的b4c/17-4ph复合粉末,之后刮刀推平表面,再向调节下降30μm高度,按照此操作模式一直装粉,直到送粉缸粉末高度大于成形零件高度且最后一层仍是30μm厚度的b4c/17-4ph复合粉末;(5)装粉结束后,按照三维模型切片过程,高能激光束以220w的激光功率,850mm/s的扫描速度,0.04μm的扫描间距,先对30μm厚度的b4c/17-4ph复合粉末按照控制系统设定好的扫描路径进行扫描,直到打印出完整的b4c增强相均匀分布于基体中的b4c/17-4ph复合材料。

18.(6)将slm成型的b4c/17-4ph复合材料进行固溶处理,在900℃进行保温,升温速率为8℃/min,保温时间为1h,先油冷至800℃、再空冷至室温,得到固溶处理之后的复合材料,之后,再将材料加热到500℃,升温速率为6℃/min,保温时间为2h,然后,先水冷至300℃、再以空冷的方式冷却至室温。最终,得到经slm成形固溶时效处理后的b4c增强相均匀分布于基体中的b4c/17-4ph复合材料。经slm成形后,利用扫描电镜观察微观组织形貌,结果如图2所示,发现b4c增强相在基体中分布均匀。

19.实施例2

一种利用slm制备b4c/17-4ph高强钢复合材料的方法,包括以下步骤:(1)17-4ph高强钢粉末的预处理:将浓度为0.07g/l,密度1.055g/cm3(20℃),粘度为0.02pa

·

s(20℃)的十六烷基磺酸钠水溶液均匀分布与17-4ph高强钢粉末之中进行超声清洗和磁力搅拌处理,设置清洗温度为60℃,清洗时间为2.5h,清洗后静置20min,然后再用单十二烷基磷酸酯三乙醇胺水溶液进行超声清洗和磁力搅拌处理清洗,并设置清洗温度为60℃,清洗时间为1.5h,过滤后在吸热式气氛炉(xq)中烘干,最终得到预处理后的17-4ph高强钢粉末。

20.(2)b4c粉末的预处理:将制备好的平均晶粒尺寸为40μm的b4c粉末均匀分散于超级烷醇酸胺水溶液中进行超声清洗并伴随磁力搅拌处理,设置清洗温度为60℃,时间为2.5h,清洗后静置20min,接着用脂肪醇聚氧乙烯醚(3)磺基琥珀酸单酯二钠盐水溶液中进行超声磁力搅拌处理,设置处理温度为60℃,时间为1.5h,再进行过滤处理,最后在吸热式气氛炉(xq)中烘干,最终得到预处理后的b4c粉末。

21.(3)将预处理得到的17-4ph高强钢粉末以及b4c粉末混合并搅拌均匀,再加入含有机硅氰基丙烯酸酯粘结剂,然后将混合粉末一同置于含有ar(氩气)的真空球磨机(qm-3mp4)之中,以球磨30min,暂停20min;球磨30min,暂停10min;之后球磨30min,暂停10min的操作模式重复进行,球磨总时间为6h,球料比9:1,球磨转速为控制为270r/min,最终,制备出b4c粉末均匀分布于17-4ph粉末中的混合粉末;(4)然后按照提前设置好的装粉模式进行装粉,具体过程为:首先,将送粉缸的底部平台调节到顶部,再向下调节40μm高度,然后,填充第一层40μm厚度的b4c/17-4ph复合粉末,之后刮刀推平表面,再向调节下降40μm高度,按照此操作模式一直装粉,直到送粉缸粉末高度大于成形零件高度,且最后一层仍是40μm厚度的b4c/17-4ph复合粉末;(5)装粉结束后,按照三维模型切片过程,高能激光束以230w的激光功率,900mm/s的扫描速度,0.05μm的扫描间距,先对40μm厚度的b4c/17-4ph复合粉末按照控制系统设定好的扫描路径进行扫描,直到打印出完整的b4c增强相均匀分布于基体中的b4c/17-4ph复合材料。

22.(6)将slm成型的b4c/17-4ph复合材料进行固溶处理,在950℃进行保温,升温速率为8.5℃/min,保温时间为2h,先油冷至700℃、再以空冷的方式将材料表面的温度冷却到室温,得到固溶处理之后的复合材料,之后,再将固溶处理后材料加热到550℃,升温速率6.5℃/min,保温时间为4h,然后,先水冷至300℃、再以空冷的方式冷却至室温。最终,得到经slm成形固溶时效处理后的b4c增强相均匀分布于基体中的b4c/17-4ph复合材料。

23.实施例3一种利用slm制备b4c/17-4ph高强钢复合材料的方法,包括以下步骤:(1)17-4ph高强钢粉末的预处理:将浓度为0.08g/l,密度1.055g/cm3(20℃),粘度为0.02pa

·

s(20℃)的十六烷基磺酸钠水溶液均匀分布与17-4ph高强钢粉末之中进行超声清洗和磁力搅拌处理,设置清洗温度为60℃,清洗时间为3h,清洗后静置30min,然后再用单十二烷基磷酸酯三乙醇胺水溶液进行超声清洗和磁力搅拌处理清洗,并设置清洗温度为60℃,清洗时间为2h,过滤后在吸热式气氛炉(xq)中烘干,得到预处理后的17-4ph高强钢粉末。

24.(2)b4c粉末的预处理:将制备好的平均晶粒尺寸为50μm的b4c粉末均匀分散于超级烷醇酸胺水溶液中进行超声清洗并伴随磁力搅拌处理,设置清洗温度为60℃,时间为3h,清洗后静置30min,接着用脂肪醇聚氧乙烯醚(3)磺基琥珀酸单酯二钠盐水溶液中进行超声

磁力搅拌处理,设置处理温度为60℃,时间为2h,再进行过滤处理,最后在吸热式气氛炉(xq)中烘干,得到预处理后的b4c粉末。

25.(3)将预处理得到的17-4ph高强钢粉末以及b4c粉末混合并搅拌均匀,再加入含有机硅氰基丙烯酸酯粘结剂,然后将混合粉末一同置于含有ar(氩气)的真空球磨机(qm-3mp4)之中,以球磨30min,暂停30min、球磨30min,暂停15min、之后全部球磨30min,暂停15min的操作模式进行,球磨总时间为7h,球料比10:1,球磨转速控制为280r/min,最终,制备出b4c粉末均匀分布于17-4ph粉末中的混合粉末;(4)然后按照提前设置好的装粉模式进行装粉,具体过程为:首先,将送粉缸的底部平台调节到顶部,再向下调节50μm高度,然后,填充第一层50μm厚度的b4c/17-4ph复合粉末,之后刮刀推平表面,再向调节下降50μm高度,按照此操作模式一直装粉,直到送粉缸粉末高度大于成形零件高度且最后一层仍是50μm厚度的b4c/17-4ph复合粉末;(5)装粉结束后,按照三维模型切片过程,高能激光束以240w的激光功率,950mm/s的扫描速度,0.06μm的扫描间距,先对50μm厚度的b4c/17-4ph复合粉末按照控制系统设定好的扫描路径进行扫描,直到打印出完整的b4c增强相均匀分布于基体中的b4c/17-4ph复合材料。

26.(6)将slm成型的b4c/17-4ph复合材料进行固溶处理,在1000℃进行保温,升温速率为9℃/min,保温时间为3h,先油冷至600℃、再以空冷的方式将材料表面的温度冷却到室温,得到固溶处理之后的复合材料,之后,再将材料加热到600℃,升温速率为7℃/min,保温时间为6h,然后,先水冷至300℃、再以空冷的方式冷却至室温。最终,得到经slm成形固溶时效处理后的b4c增强相均匀分布于基体中的b4c/17-4ph复合材料。

27.实施例4与实施例1基本相同,不同点在于:(1)所用的有机清洗剂十六烷基磺酸钠水溶液的浓度为0.09g/l,超声清洗和磁力搅拌处理的时间为3.5h,用单十二烷基磷酸酯三乙醇胺水溶液超声清洗和磁力搅拌处理的时间为2.5h;(2)用超级烷醇酸胺水溶液清洗b4c粉末中进行超声清洗时间为3.5h,用脂肪醇聚氧乙烯醚(3)磺基琥珀酸单酯二钠盐水溶液中进行超声清洗时间为2.5h。

28.(3)将预处理得到的17-4ph高强钢粉末以及b4c粉末混合并搅拌均匀,再加入含有机硅氰基丙烯酸酯粘结剂,球磨转速为290r/min。

29.(4)slm激光束的激光功率设置为250w,扫描间距设置为0.07μm。

30.(5)固溶处理温度再1150℃进行保温,加热速率为9.5℃/min,时效处理升温速率为7.5℃/min。

31.实施例5与实施例2基本相同,不同点在于:(1)所用的有机清洗剂十六烷基磺酸钠水溶液的浓度为0.10g/l,超声清洗和磁力搅拌处理的时间为4h,用单十二烷基磷酸酯三乙醇胺水溶液超声清洗和磁力搅拌处理的时间为3h;(2)用超级烷醇酸胺水溶液清洗b4c粉末中进行超声清洗时间为4h,用脂肪醇聚氧乙烯醚(3)磺基琥珀酸单酯二钠盐水溶液中进行超声清洗时间为3h。

32.(3)将预处理得到的17-4ph高强钢粉末以及b4c粉末混合并搅拌均匀,再加入含有机硅氰基丙烯酸酯粘结剂,球磨转速为300r/min。

33.(4)slm激光束的激光功率设置为260w,扫描间距设置为0.08μm。

34.(5)固溶处理温度再1200℃进行保温,加热速率10℃/min,时效处理加热速率为8℃/min。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。