1.本实用新型涉及五金配件成型技术领域,具体涉及一种金属抱箍批量化一体冲压成型设备。

背景技术:

2.金属抱箍作为工业生产中最常用的五金配件,广泛应用于电气设备管线的安装与固定中,通常由金属箍板、螺栓和垫片组成,金属箍板为圆弧型,与管线外表面贴合,并带有两带孔固定耳,用于螺栓副紧固。

3.金属抱箍的箍板通常由金属板材冲压而成,现阶段的金属抱箍冲压设备通常存在以下问题:(1)缺少一体化成型设备,通常需要多套模具或多套设备才能完成,生产效率慢;(2)脱模效率低下,难以形成连续的生产节拍;(3)冲裁和折弯精度差,材料浪费严重。

技术实现要素:

4.本实用新型的目的在于,提供一种金属抱箍批量化一体冲压成型设备,以解决现有技术中存在的技术问题。

5.为达成上述目的,本实用新型提供如下技术方案:一种金属抱箍批量化一体冲压成型设备,所述成型设备包括模架和沿进料方向依次设置于模架的冲裁机构、折弯机构;

6.所述模架包括上模板和下模板;

7.所述冲裁机构包括设置于上模板的冲裁上模芯及冲针、设置于下模板并与上模芯及冲针匹配的冲裁下模芯板,所述冲裁上模芯的相对中部留有空隙,使得冲裁完成后的折弯基础板材与后方的原料金属板之间留有一连接部;

8.所述折弯机构包括设置于上模板的折弯上模芯及切断冲头、设置于下模板的折弯下模芯及切断下模芯;所述折弯上模芯和折弯下模芯匹配;所述切断冲头与切断下模芯匹配,用于将连接部切断。

9.作为优选,所述上模板和下模板分别设有相互匹配的导套和导柱;所述上模板顶部设有模柄,所述模柄与驱动装置连接。

10.作为优选,所述冲裁下模芯板上位于原料金属板的两侧分别设有导向板,两块导向板的间距与原料金属板的宽度匹配,起到导向和对齐作用。

11.作为优选,所述导向板于冲裁区域的前方设有一相对窄部,相对窄部与冲裁区域之间形成一侧挡边;所述相对窄部的宽度与冲裁完成后的折弯基础板材宽度匹配,可控制两次冲裁动作之间的进料长度。

12.作为优选,所述冲裁机构还包括通过冲裁压料弹簧设置于上模板的冲裁上模压料板,用于冲裁时固定进料。

13.作为优选,所述冲裁上模芯和冲针穿过冲裁上模压料板并可相对冲裁上模压料板滑动。

14.作为优选,所述折弯机构还包括通过折弯压料弹簧设置于上模板的折弯上模压料

板,用于折弯时固定进料。

15.作为优选,所述折弯上模芯内设有内滑槽,所述折弯上模压料板可相对滑动地设置于内滑槽内。

16.作为优选,所述切断冲头紧贴于折弯上模芯侧面设置。

17.作为优选,所述折弯下模芯的圆弧面的最高点与冲裁下模芯板的表面齐平。

18.另外,在本实用新型中,“前方”的意思是按照进料方向指向的方向。

19.本实用新型与现有技术相对比,其有益效果在于:

20.(1)本实用新型将金属抱箍的冲压成型操作分为冲裁和折弯两个工序进行,两个工序的成型模具安装于同一送料方向上,仅需一次冲压行程即可完成冲裁工序和弯折工序,生产效率高,适合大批量生产。

21.(2)本实用新型中,待冲裁区导向板侧面在水平方向上限位原料金属片,可控制两次冲裁动作之间的进料长度,结构简单,效率高。

22.(3)本实用新型中不同工序间的半成品相互连接,仅需一套水平方向上的送料机构即可完成多个工序的进料动作。

附图说明

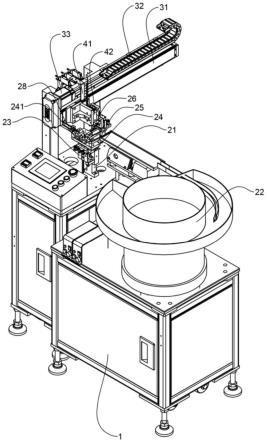

23.图1为本实用新型的立体结构示意图。

24.图2为本实用新型的右侧剖视图。

25.图3为本实用新型中冲裁机构的结构示意图。

26.图4为本实用新型中折弯机构的结构示意图。

27.图5为本实用新型中进料过程的俯视示意图。

28.图6为本实用新型中上模板的结构示意图。

29.图7为本实用新型中下模板的结构示意图。

30.图中:1、模柄;2、上模板;3、金属板材(301、原料金属板;302、折弯基础板材;303、折弯半成品;304、工件成品);4、导套;5、导柱;6、下模板;7、下模固定板;8、折弯下模芯;9、折弯上模芯;10、导向板;11、冲裁压料弹簧;12、冲裁上模芯;13、冲裁上模压料板;14、冲裁下模芯板;15、冲裁上模固定板;16、冲针;17、折弯压料弹簧;18、折弯上模固定板;19、切断冲头、20、折弯上模压料板;21、切断下模芯。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面通过实施例并结合附图,对本实用新型作进一步具体的说明。

32.实施例:一种金属抱箍批量化一体冲压成型设备,如图1-7所示,包括模架和沿进料方向依次设置于模架的冲裁机构、折弯机构。

33.模架由上模板2、下模板6、模柄1、导柱5和导套4组成;冲裁机构和折弯机构的上下模分别固定于上模板2和下模板6;上模板2上安装有导套4,导柱5的一端固定在下模板6上,导柱5另一端与导套4组成滑动副,共有两组沿中轴线对称布置的导柱5和导套4滑动副。模柄1的一端固定在上模板2上,另一端与液压缸(未在图中表示)连接。

34.冲裁机构包括冲裁上模固定板15、冲裁上模压料板13、冲裁上模芯12、冲针16、冲

裁压料弹簧11、导向板10、冲裁下模芯板14;冲裁上模固定板15固定于上模板2,一套冲裁机构包括镜像对称布置的两块导向板10、两根冲针16以及四根冲裁压料弹簧11,冲裁上模芯12分为镜像对称布置的两部分,中间留有空隙,每个部分呈l形,可以冲裁出折弯基础板材302的尺寸,并使冲裁完成后的折弯基础板材302与后方的原料金属板301之间留有一连接部;冲针16分别对应折弯基础板材302的两端,用于冲裁出金属箍板两端固定耳上的孔。冲裁上模芯12和冲针16的一端固定于冲裁上模固定板15,另一端穿过冲裁上模压料板13构成单自由度滑动副;冲裁上模固定板15和冲裁上模压料板13安装有四根对称布置的冲裁压料弹簧11,通过弹簧压缩时产生的力推动冲裁上模压料板13固定原料金属板301。冲裁下模芯板14固定于下模板6上的下模固定板7,导向板10通过螺栓副固定于冲裁下模芯板14,两块导向板10之间的距离与原料金属板301的宽度相当,起到对齐的作用,便于原料金属板301的进料。导向板10于冲裁区域的前方设有一相对窄部,相对窄部与冲裁区域之间形成一侧挡边,相对窄部的宽度与冲裁完成后的折弯基础板材302宽度匹配,起到限位的作用,可控制两次冲裁动作之间的进料长度。

35.折弯机构包括折弯上模固定板18、折弯上模芯9、折弯上模压料板20、折弯下模芯8、切断冲头19、切断下模芯21、折弯压料弹簧17。折弯上模固定板18固定于下模板6,折弯上模芯9通过螺栓副固定于折弯上模固定板18;切断冲头19一端固定于折弯上模固定板18,侧面紧贴折弯上模压料板20;折弯上模压料板20安装于折弯上模芯9内滑槽中,与折弯上模芯9的滑槽构成滑动副;折弯压料弹簧17一端固定于上模板2,另一端固定于折弯上模压料板20,通过弹簧压缩时产生的力推动折弯上模压料板20固定折弯基础板材302。折弯下模芯8固定于下模固定板7;切断下模芯21固定于折弯下模芯8的方孔内。折弯下模芯8的圆弧面的最高点与冲裁下模芯板14的表面齐平,使得经冲裁后的折弯基础板材302能够顺利进入折弯区域。

36.本实施例中金属抱箍批量化一体冲压成型设备的工作过程如下:

37.如图5所示,初始状态下,原料金属板301沿水平方向紧贴冲裁下模芯板14进入,镜像对称布置的一对导向板10侧挡边对金属片起到对齐并固定的作用。如图3所示,机器工作开始时,液压缸驱动上模板2沿着导柱5竖直向下运动,冲裁上模固定板15首先接触到金属板材301并将其压紧,同时四根冲裁压料弹簧11开始压缩,冲针16和冲裁上模芯12继续向下运动,对原料金属片301进行冲裁和冲孔,得到折弯基础板材302,冲裁结束后液压缸复位,带动上模板2向上运动复位,冲裁动作完成。

38.随后原料金属片301继续往前运送,直至金属片待冲裁区与导向板10侧挡边相贴合完成限位,此时进料距离为一个金属抱箍沿进料方向的宽度,上一冲裁完成的折弯基础板材302已进入折弯区域。液压缸再次启动下移,带动折弯上模压料板20压紧折弯基础板材302,同时折弯压料弹簧17压缩,折弯上模芯9继续向下运动,使折弯基础板材302在折弯上模芯9和折弯下模芯8的挤压作用下完成折弯操作,得到折弯半成品303。同时切断冲头19切断成品304和上一弯折工序所得到的折弯半成品303之间的连接条,完成脱模得到金属抱箍成品304。

39.上述步骤仅阐述了一个抱箍的成型过程,在实际的连续工作过程中,模架的一次合模动作可以同时进行冲裁和折弯工序,提升了生产效率。

40.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术

的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。