1.本发明涉及非晶合金连接技术领域,特别是涉及一种用于大尺寸非晶合金的电焊接成型方法和块体非晶合金,具体涉及一种用于大尺寸非晶合金的放电焊接成型方法和电加热焊接成型方法。

背景技术:

2.非晶合金(也称金属玻璃),是内部原子排列像玻璃一样是长程无序的金属,兼有一般金属和玻璃优异的力学、物理和化学性能,在航空、汽车、医疗等领域具有广阔的应用前景。然而,目前原始的非晶合金尺寸绝大部分仅限于厘米级别,这极大的限制了非晶合金在工业领域的应用,因此如何制备大尺寸非晶合金是拓展非晶合金应用的技术难点。

3.非晶合金在其过冷液相区内表现为超塑性,具有非常好的塑性流动能力。目前利用非晶合金的超塑性,产生了一系列的成形大尺寸非晶合金的加工方法,如利用激光焊接技术、摩擦焊接技术、电阻焊接技术等方法对非晶合金进行加工,以获得较大尺寸的非晶合金,但是通过这些加工手段获得的非晶合金依然存在一些问题,例如晶化的发生,焊接质量不稳定,焊接速度慢和焊接强度差等问题。

4.例如,专利cn201410133025.9公开了一种铜基非晶合金的激光焊接方法:在惰性气氛保护下,采用脉冲激光或连续波激光使待焊基材和焊接件的焊接部分分别达到各自的熔点以上以形成熔融态进行接合,并以ttt图为基准,使得待焊基材和焊接件在不发生晶化反应的状况下完成焊接,虽然该方法解决了一定结构的铜基非晶合金的焊接问题,但是由于激光加工本身的限制性,难以适用于厚度较大的非晶合金的焊接。专利cn202010469406.x公开了一种用于大尺寸非晶合金的超声摩擦焊接成型方法:将加工出微结构的非晶合金装夹在超声焊接系统上进行旋转摩擦焊接,该方法虽然解决了旋转摩擦焊接热量产生的不均匀性,但在焊缝质量以及焊接效率上仍然存在不足。专利cn201410379335.9公开了一种非晶合金的电阻焊接方法:将非晶合金和焊接工件接触,电极施加压力并利用电流产生的电阻热将非晶合金和焊接工件分别加热到各自的熔点以上或达到各自的过冷液相区,并以ttt图为基准,将焊接工件和非晶合金在不发生晶化反应的状况下完成焊接,该方法虽然解决了非晶合金与焊接工件的焊接问题,但是用电阻热进行非晶合金和焊接工件的加热耗时长,且对整块焊接工件进行加热,容易造成热量不均匀,从而影响焊接质量。

技术实现要素:

5.本发明的目的在于避免现有技术中的不足之处而提供一种用于大尺寸非晶合金的放电焊接成型方法,该放电焊接方法能有效地增加非晶合金的尺寸,且具有焊接速度快和焊接质量高的优点。

6.本发明的目的通过以下技术方案实现:

7.提供一种用于大尺寸非晶合金的放电焊接成型方法,包括以下步骤,

8.s1、采用具有交叉过冷液相区的待焊接的第一非晶合金和第二非晶合金,在第一非晶合金的待焊接界面和/或第二非晶合金的待焊接界面上加工出尖端微型结构,清洁第一非晶合金和第二非晶合金的表面;

9.s2、将s1处理后的第一非晶合金与第二非晶合金分别安装在移动平台上,使第一非晶合金的待焊接界面与第二非晶合金的待焊接界面相对并留有一定间距;

10.s3、对所述第一非晶合金和所述第二非晶合金均施加磁场和连接放电系统,其中所述放电系统的正极连接在一个非晶合金上,所述放电系统的负极连接在另一个非晶合金上;

11.s4、开启放电系统,使第一非晶合金的焊接界面和第二非晶合金的焊接界面均被加热到过冷液相区,再由所述移动平台驱动所述第一非晶合金与所述第二非晶合金压合,同时对所述第一非晶合金和所述第二非晶合金施加压合压力,直至第一非晶合金与第二非晶合金焊接成型;

12.s5、采用s4焊接成型的非晶合金,将其重复s1~s4步骤,获得尺寸增加的非晶合金,继续重复s1~s4步骤,直至获得目标尺寸的非晶合金。

13.上述步骤的工作原理是:在待焊接的非晶合金表面加工出尖端微型结构,焊接前,使待焊接的两个非晶合金保持一定间距,在非晶合金上通入足够大的电压,此时非晶合金表面尖端微型结构在电压促使下放电产生的高温,使得非晶合金进入过冷液相区并转变为超塑性,在压力作用下,两个非晶合金焊接成型,由于采用尖端微型结构放电来产生高温并加热非晶合金,因此焊接加热速度快以及冷却速度快,所以利用这种焊接方法可以大大提高焊接效率和焊接质量。

14.此外,尖端放电在强电场作用下,尖端微型结构的尖锐部分放电会发生电晕放电,当非晶合金带电量较大且电位足够高时,尖端微型结构会变为火花型放电,在放电过程中,尖端的电荷会被中和,如果不断给导体供电,则尖端放电能持续存在。而磁场在焊接过程中则通过磁场与非晶合金上的导电流体的作用,改变了焊接电弧中等离子体的受力情况,从而影响电弧的电流密度及形态、等离子流体的分布、母材的加热熔化因素,达到提高焊接均匀度,进而提高焊接质量的目的。

15.进一步地,所述尖端微型结构为锥形微型结构、针形微型结构中的一种或组合;或所述尖端微型结构包括第一尖端微型结构和设置在所述第一尖端微型结构上的第二尖端微型结构。实际应用中,还可以是其他形状的尖端微型结构,只有能产生尖端结构即可。

16.进一步地,所述尖端微型结构为毫米级微型结构、微米级微型结构或纳米级微型结构的中的一种或任意两种以上的组合。

17.进一步地,所述尖端微型结构中的相邻微结构之间的间距不大于10mm。将尖端微型结构中的相邻微结构之间的间距控制在不太远的情况下,能防止因为微结构相差太大而不能产生适当的放电放热。

18.进一步地,所述磁场的磁感应强度不大于10t。

19.进一步地,所述放电系统的电源为1kv~10kv,电源连通持续时间为1s~5s。

20.进一步地,所述压合压力不大于1gpa。

21.进一步地,所述加热系统的加热方式为电阻加热、感应加热、电子束加热中的一种或任意两种以上的组合。

22.本发明的一种用于大尺寸非晶合金的放电焊接成型方法的有益效果:

23.(1)本发明在非晶合金的待焊接界面加工出尖端微型结构,且对非晶合金施加放电系统,使得非晶合金产生尖端放电,利用尖端放电产生的高温将非晶合金加热到过冷液相区,然后将两块非晶合金板贴在一起,并施加一定压力,利用非晶合金在过冷液相区的超塑性,在没有发生晶化的条件下进行连接,从而实现大尺寸非晶合金的放电焊接成型,尖端放电的加热方式不但能焊接非晶合金,且具有加热速度快和被冷却速度快的优点,能有效地提高了焊接速度。

24.(2)本发明在尖端放电过程中加入了磁场,该磁场改变焊接电弧中等离子体的受力情况,从而影响电弧的电流密度及形态、等离子流体的分布、母材的加热熔化因素,达到提高焊接均匀度,进而提高焊接质量。

25.本发明还提供一种用于大尺寸非晶合金的电加热焊接成型方法,包括以下步骤,

26.s1、采用具有交叉过冷液相区的待焊接的第一非晶合金和第二非晶合金,清洁第一非晶合金和第二非晶合金的表面;

27.s2、将s1处理后的第一非晶合金与第二非晶合金相互叠合,且将所述第一非晶合金和所述第二非晶合金置于加热空间内;

28.s3、对所述第一非晶合金和所述第二非晶合金施加磁场和连接放电系统,其中所述放电系统的正极连接在一个非晶合金上,所述放电系统的负极连接在另一个非晶合金上;

29.s4、开启放电系统,启动加热空间的加热模式,确保温度保持在两块非晶合金的过冷液相区间内,同时对所述第一非晶合金和所述第二非晶合金施加压合压力,直至第一非晶合金与第二非晶合金焊接成型。

30.本发明的一种用于大尺寸非晶合金的电加热焊接成型方法的有益效果:

31.本发明采用电极加热及空间辅助加热非晶合金,能有效地保证了加热温度,且电极加热过程中加入了磁场,通过磁场对两电极间电流密度进行调控,以达到均匀产热的目的,提高了焊接质量和焊接效率。

32.本发明还提供一种块体非晶合金,其采用上述的用于大尺寸非晶合金的放电焊接成型方法制成。

附图说明

33.利用附图对发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

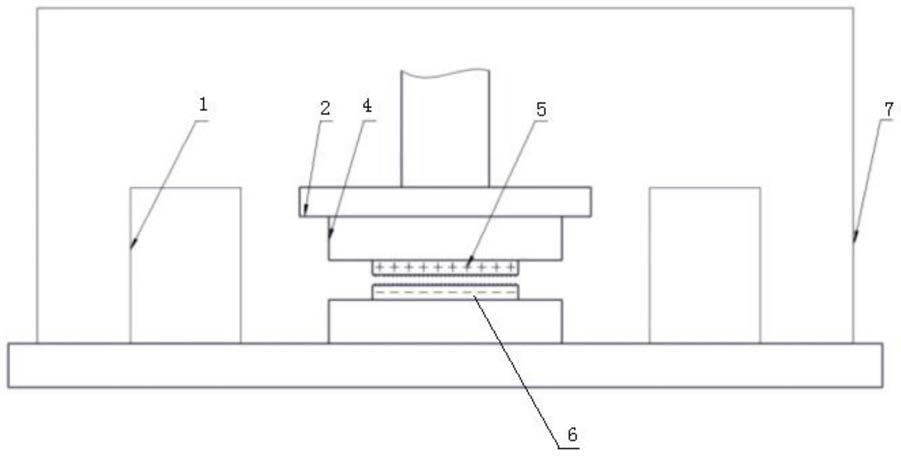

34.图1是本发明非晶合金放电焊接系统的工作状态示意图。

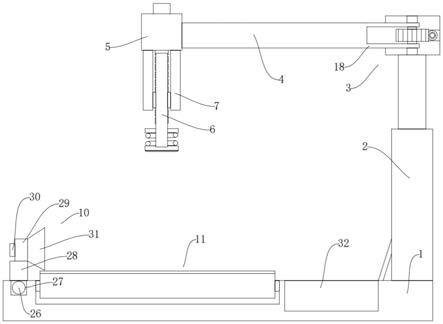

35.图2是实施例1的非晶合金的结构示意图。

36.图3是实施例2的非晶合金的结构示意图。

37.图4是实施例3的非晶合金的结构示意图。

38.附图标记:

39.磁控系统1;压力控制系统2;夹具4;第一非晶合金5;第二非晶合金6;加热系统7;微型结构8。

具体实施方式

40.结合以下实施例和附图对本发明作进一步描述。

41.实施例1

42.本实施例公开的一种用于大尺寸非晶合金的放电焊接成型方法,包括以下步骤:

43.s1:将待焊接的第一非晶合金5和第二非晶合金6的表面用激光加工出如图2所示的锥形微型结构8。其中第一非晶合金5和第二非晶合金6的组分均为zr

66

al

18

ni

26

,tg为398.85℃,tx为434.45℃,将加工过的非晶合金放在乙醇中进行超声清洗5min,然后在烘干箱内进行干燥处理15min,确保表面无污染物。

44.s2:将处理好的第一非晶合金5和第二非晶合金6分别安装在图1所示的精密移动平台的上、下两个夹具4上,然后调节精密移动平台,使第一非晶合金5和第二非晶合金6的微型结构表面相对,且第一非晶合金5和第二非晶合金6之间留有间距。

45.s3:采用图1所示的磁控系统1和放电系统,调节磁控系统1和放电系统,预设磁感应强度为0.05t,焊接电源为2kv,然后设定焊接电源持续时间为2s,调节压力系统2,设定通电完成后,位于上方的第一非晶合金5向下移动距离,使第一非晶合金5与第二非晶合金6之间的间距为2mm。

46.s4:接通电源,使第一非晶合金5和第二非晶合金6产生尖端放电,精密移动平台带动第一非晶合金5迅速下移并压合第二非晶合金6,并施加50mpa压力,完成焊接成型。

47.s5:采用s4焊接成型的非晶合金,重复步骤s1~s4,获得目标尺寸的非晶合金。

48.实施例2

49.本实施例公开的一种用于大尺寸非晶合金的放电焊接成型方法,包括以下步骤:

50.s1:将待焊接的第一非晶合金5的表面和第二非晶合金6的表面用激光加工出如图3所示的锥形微型结构8和锥形孔微型结构8(图中未示出)。其中第一非晶合金5的组分为cu

54

zr

42.5

al

3.5

,tg为443.85℃,tx为491.85℃。第二非晶合金6的组分为zr

60

al

13.3

co

26.7

,tg为444.85℃,tx为483.85℃,将加工过的非晶合金放在乙醇中进行超声清洗5min,然后在烘干箱内进行干燥处理15min,确保表面无污染物。

51.s2:将处理好的第一非晶合金5和第二非晶合金6分别安装在图1所示的精密移动平台的上、下两个夹具4上,然后调节精密移动平台,使第一非晶合金5和第二非晶合金6的微型结构表面相对,且第一非晶合金5和第二非晶合金6之间留有间距。

52.s3:采用图1所示的磁控系统1和放电系统,调节磁控系统1和放电系统,预设磁感应强度为0.1t,焊接电源为3kv,然后设定焊接电源持续时间为2s,调节压力系统2,设定通电完成后,位于上方的第一非晶合金5向下移动距离,使第一非晶合金5与第二非晶合金6之间的间距为2mm。

53.s4:接通电源,使第一非晶合金5和第二非晶合金6产生尖端放电,精密移动平台带动第一非晶合金5迅速下移并压合第二非晶合金6,并施加30mpa压力,完成焊接成型。

54.s5:采用s4焊接成型的非晶合金,重复步骤s1~s4,获得目标尺寸的非晶合金。

55.实施例3

56.本实施例公开的一种用于大尺寸非晶合金的放电焊接成型方法,包括以下步骤:

57.s1:将待焊接的第一非晶合金5的表面和第二非晶合金6的表面用激光加工出如图4所示毫米级微型结构8,该毫米级微型结构8上还有次加工出纳米级锥形微结构,这样能增

加更多的放电尖端。其中第一非晶合金5的组分为fe

67

co

10

tb3b

20

,tg为521.85℃,tx为557.85℃。第二非晶合金6的组分为zr

55

al

20

co

25

,tg为490.85℃,tx为565.85℃,将加工过的非晶合金放在乙醇中进行超声清洗5min,然后在烘干箱内进行干燥处理15min,确保表面无污染物。

58.s2:将处理好的第一非晶合金5和第二非晶合金6分别安装在图1所示的精密移动平台的上、下两个夹具4上,然后调节精密移动平台,使第一非晶合金5和第二非晶合金6的微型结构表面相对,且第一非晶合金5和第二非晶合金6之间留有间距。

59.s3:采用图1所示的磁控系统1和放电系统,调节磁控系统1和放电系统,预设磁感应强度为0.1t,焊接电源为2kv,然后设定焊接电源持续时间为2s,调节压力系统2,设定通电完成后,位于上方的第一非晶合金5向下移动距离,使第一非晶合金5与第二非晶合金6之间的间距为1mm。

60.s4:接通电源,使第一非晶合金5和第二非晶合金6产生尖端放电,精密移动平台带动第一非晶合金5迅速下移并压合第二非晶合金6,并施加50mpa压力,完成焊接成型。

61.s5:采用s4焊接成型的非晶合金,重复步骤s1~s4,获得目标尺寸的非晶合金。

62.实施例4

63.本实施例公开的一种用于大尺寸非晶合金的电加热焊接成型方法,包括以下步骤,

64.s1:将待焊接的第一非晶合金和第二非晶合金放在乙醇中进行超声清洗5min,然后在烘干箱内进行干燥处理15min,确保表面无污染物。其中,第一非晶合金5和第二非晶合金6的组分均为cu

54

zr

42.5

al

3.5

,tg为443.85℃,tx为491.85℃。

65.s2:将处理好的第一非晶合金和第二非晶合金安装在精密移动平台的上、下夹具上,然后调节精密移动平台,使两块非晶合金叠合在一起,并施加100mpa压力。

66.s3:调节磁控系统,预设磁感应强度为0.8t,调节放电系统的焊接电源和加热空间的加热模式,将第一非晶合金和第二非晶合升温到过冷液相区所包含的温度区间内,保持60s时间,完成焊接。

67.s4:重复步骤s1

‑

s3,实现多块非晶合金之间的电加热焊接。

68.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。