1.本发明涉及精密测量技术领域,尤其是涉及一种多回路回转轴的力矩抗干扰机构。

背景技术:

2.数控机床多回转分度盘在数控机床加工中心的运用非常广泛。一般的加工中心只有三轴,x轴,y轴,z轴来实现三轴的快速位移。然而外加的高精度多回路回转轴就是在工作台面上安装可以旋转角度的回转分度盘。使用高精度多回路回转轴加工零件可以自动分度,实现工件在工作台表面旋转一定的角度。而不用二次装夹零件流失精度,并且能节约加工时间。机床回转分度盘中,芯轴的作用是外部液压油路进出的通道,液压油从芯轴左侧的油路分配器中进入芯轴。第一:芯轴本体为大小端结构,靠近大端侧跟随分度盘旋转,小端又远离大端;由于在芯轴旋转的过程中存在离心力,这会使得芯轴的小端部分容易接触摩擦到角度光学尺。第二:芯轴内部通过的液压油随着工作的进行内部液压油的温度会逐渐升高,导致芯轴小端受热膨胀,外径变大,也容易接触摩擦到角度光学尺。

3.例如一种在中国专利文献上公开的“一种机床车磨中心”,其公告号“cn111112757a”,机床车磨中心由三坐标拖动单元、卧式回转工作台、立式回转工作台及u轴加工进给单元组成;配置了电动刀库和机械手装置和自动探测装置;采用西门子840dsl控制系统,实现六轴五联动;各直线轴配以直线光柵尺、旋转轴采用高分辨率角度编码器,闭环控制提高机床精度。

4.上述方案在使用中由于芯轴的旋转会出现芯轴与光栅尺发生摩擦,这可能会影响光学尺的读取数据,光学尺最终反馈补偿过来的角度位置数据就会不准确进而会影响工件的实际加工精度。

技术实现要素:

5.针对加装多通道多回路装置的回转分度盘内部结构的优化来解决芯轴与光学尺有摩擦问题,本发明提供了一种多回路回转轴的力矩抗干扰机构,通过增设多衬套隔断组件优化多回路回转轴的定位结构,保证在运转的过程中不会有摩擦产生力矩来影响光学尺读取的位置精度。

6.本发明的第二发明目的是解决芯轴工作过程中摩擦生热以及内部油路热量作用而受热膨胀,由此影响光栅尺测量准确度的问题。

7.为了实现上述目的,本发明采用以下技术方案:一种多回路回转轴的力矩抗干扰机构,包括机床回转分度盘,所述机床回转分度盘中心贯穿设置有芯轴,所述芯轴包括大端和小端,所述小端上套接设置有角度编码器,其特征是,所述角度编码器与芯轴之间设置有多衬套隔断组件。所述多衬套隔断组件通过彼此连接的多个衬套对整个芯轴进行包覆式限位,避免芯轴转动过程中由于离心力产生径向位移而触碰或摩擦套合于芯轴的角度编码器,从而影响角度编码器的角度测量。

8.作为优选,所述机床回转分度盘端面设置有安装槽,所述大端与小端接合处包括有轴端面,角度编码器的后端面抵接轴端面设置;所述多衬套隔断组件包括第一衬套、第二衬套和第三衬套,所述第一衬套套合于小端并抵接前端面,所述第三衬套套合大端并设置于角度编码器的后端面后方,所述第二衬套套接于小端外,所述第二衬套贯穿设置于角度编码器内,所述第二衬套的两端分别连接第一衬套与第二衬套。所述芯轴贯穿设置于整个机床回转分度盘内,角度编码器套接于芯轴的小端,若直接安装,开始工作后,一旦出现芯轴与角度编码器发生摩擦就会影响光学尺的读取数据,光学尺最终反馈补偿过来的角度位置数据就会不准确进而会影响工件的实际加工精度。因此通过第一衬套定位角度编码器前端,第二衬套贯穿角度编码器消除来自芯轴的径向推动力,再利用第三衬套连接机床回转分度盘,同时利用第三衬套作为第二衬套的基底,实现第三衬套-第二衬套-第一衬套的多衬套隔断组件,有效杜绝来自芯轴转动而产生的径向推动,确保角度编码器测量不受干扰。

9.进一步的,所述角度编码器中心设置有安装孔,所述第二衬套包括套体和设置于套体后端的基盘,所述套体套设于安装孔内,角度编码器的前端面上设置有装配槽,所述装配槽与安装孔同心设置,所述第一衬套卡合连接装配槽并固定连接角度编码器。

10.进一步的,所述第一衬套套接套体前端,所述第三衬套与基盘固定连接。

11.进一步的,所述机床回转分度盘与第三衬套过盈连接。

12.所述第二衬套通过基盘与第三衬套连接,而第三衬套与机床回转分度盘过盈连接,这种设计能够确保芯轴转动过程中第二衬套可将芯轴限制在套体内,并通过连接第三衬套来强化这一限位效果,隔断芯轴可能产生的径向摆动,消除芯轴摩擦角度编码器可能。

13.作为优选,所述基盘与套体接合处设置有消应力腔,所述消应力腔内沿径向设置有平衡杆,所述平衡杆一端连接小端,另一端设置有配重件。所述平衡杆与配重件配合随芯轴转动而旋转,两者组合后旋转而产生的离心力与第一衬套所受径向压力相同。具体来说,当芯轴转动时,虽然第一衬套设置于小端与角度编码器的接合处,但由于小端未被完全固定,在芯轴整体转动过程中依然存在径向离心力的推动,因此第一衬套仍然会受离心力作用带动芯轴进行径向移动,该径向移动作用于第二衬套上会在基盘与套体连接处产生应力集中,长期运行下去第二衬套很快会因疲劳问题于基盘与套体连接处断裂,而一旦产生断裂,多衬套隔断组件的芯轴限位功能则会失效,芯轴会继续摩擦角度编码器干扰测量,因此需解决该问题、我们采用的方案是在基盘与套体接合处增设消应力腔,首先可避免台阶处形成应力集中,其次通过平衡杆与配重块同步转动,平衡杆与配重块同步转动所产生第一衬套位置的离心力相平衡,使得第二衬套不必承受单侧端部离心力而产生的弯矩,而是在整个套体的长度上保持轴向受力平衡,极大提升第二衬套的使用寿命。

14.作为优选,所述配重件上设置有导叶,所述导叶随配重件同轴旋转。所述导叶在随配重件同步转动过程中能够有效帮助芯轴热量的耗散,使得芯轴始终维持于合适温度范围内,避免芯轴过热膨胀而摩擦干扰角度编码器。

15.作为优选,所述消应力腔靠近芯轴的一侧设置有过孔,所述平衡杆自芯轴贯穿过孔向消应力腔延伸设置,所述过孔内设置有封油环。所述封油环用于阻隔第二衬套内的润滑剂随芯轴转动进入消应力腔,避免芯轴与第二衬套之间润滑效果降低,也不会出现润滑剂黏附导叶影响的散热效果的情况出现。

16.作为优选,所述第二衬套为铜铝合金制件。所述第二衬套作为第一衬套与第三衬

套之间的桥梁件,需具备较高硬度以保证芯轴限位效果,同时也应具备优良的散热性能,便于芯轴及时散热而避免膨胀变形。

17.因此,本发明具有如下有益效果:(1)多衬套隔断组件通过彼此连接的多个衬套对整个芯轴进行包覆式限位,避免芯轴转动过程中由于离心力产生径向位移而触碰或摩擦套合于芯轴的角度编码器,从而影响角度编码器的角度测量;(2)在基盘与套体接合处增设消应力腔可避免基盘与套体连接的台阶处形成应力集中;(3)基盘与套体接合处增设消应力腔使得第二衬套不必承受单侧端部离心力而产生的弯矩,而是在整个套体的长度上保持轴向受力平衡,极大提升第二衬套的使用寿命;(4)导叶在随配重件同步转动过程中能够有效帮助芯轴热量的耗散,使得芯轴始终维持于合适温度范围内,避免芯轴过热膨胀而摩擦干扰角度编码器,有效解决本发明的第二发明目的。

附图说明

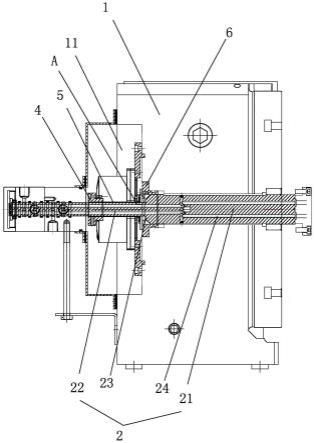

18.图1为本发明的侧剖图。

19.图2为图1中第一衬套的侧剖图。

20.图3为图1中第三衬套的侧剖图。

21.图4为图1中第二衬套的侧剖图。

22.图5为图1中a处的局部放大图。

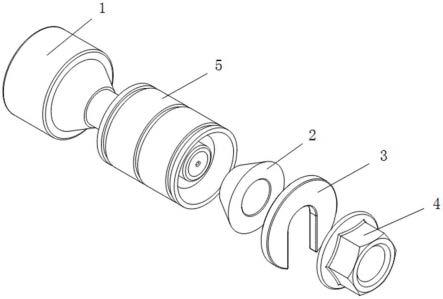

23.图中:1、机床回转分度盘,11、安装槽,2、芯轴,21、大端,22、小端,23、轴端面,24、油路,3、多衬套隔断组件,4、第一衬套,5、第二衬套,51、套体,52、基盘,53、消应力倒角,6、第三衬套,7、消应力腔,71、平衡杆,72、过孔,73、封油环,8、配重件,9、导叶。

具体实施方式

24.下面结合附图与具体实施方式对本发明做进一步的描述。

25.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

26.实施例1如图1所示,一种多回路回转轴的力矩抗干扰机构,包括机床回转分度盘1,所述机床回转分度盘1中心贯穿设置有芯轴2,所述芯轴2包括大端21和小端22,所述小端22上套接设置有角度编码器,其特征是,所述角度编码器与芯轴2之间设置有多衬套隔断组件3。所述机床回转分度盘1端面设置有安装槽11,所述大端21与小端22接合处包括有轴端面23,角度编码器的后端面抵接轴端面23设置;如图2、3、4所示,所述多衬套隔断组件3包括第一衬套4、第二衬套5和第三衬套6,所述第一衬套4套合于小端22并抵接前端面,所述第三衬套6套合大端21并设置于角度编码器的后端面后方,所述第二衬套5套接于小端22外,所述第二衬套5贯穿设置于角度编码器内,所述第二衬套5的两端分别连接第一衬套4与第二衬套5。

27.所述多衬套隔断组件3通过彼此连接的多个衬套对整个芯轴2进行包覆式限位,避免芯轴2转动过程中由于离心力产生径向位移而触碰或摩擦套合于芯轴2的角度编码器,从

而影响角度编码器的角度测量。所述芯轴2贯穿设置于整个机床回转分度盘1内,角度编码器套接于芯轴2的小端22,若直接安装,开始工作后,一旦出现芯轴2与角度编码器发生摩擦就会影响光学尺的读取数据,光学尺最终反馈补偿过来的角度位置数据就会不准确进而会影响工件的实际加工精度。因此通过第一衬套4定位角度编码器前端,第二衬套5贯穿角度编码器消除来自芯轴2的径向推动力,再利用第三衬套6连接机床回转分度盘1,同时利用第三衬套6作为第二衬套5的基底,实现第三衬套6-第二衬套5-第一衬套4的多衬套隔断组件3,有效杜绝来自芯轴2转动而产生的径向推动,确保角度编码器测量不受干扰。

28.所述角度编码器中心设置有安装孔,所述第二衬套5包括套体51和设置于套体51后端的基盘52,所述套体51套设于安装孔内,角度编码器的前端面上设置有装配槽,所述装配槽与安装孔同心设置,所述第一衬套4卡合连接装配槽并固定连接角度编码器。所述第一衬套4套接套体51前端,所述第三衬套6与基盘52固定连接。所述机床回转分度盘1与第三衬套6过盈连接,所述第二衬套5通过基盘52与第三衬套6连接,而第三衬套6与机床回转分度盘1过盈连接,这种设计能够确保芯轴2转动过程中第二衬套5可将芯轴2限制在套内,并通过连接第三衬套6来强化这一限位效果,隔断芯轴2可能产生的径向摆动,消除芯轴2摩擦角度编码器可能。

29.所述基盘52与套体51接合处设置有消应力腔7,所述消应力腔7内沿径向设置有平衡杆71,所述平衡杆71一端连接小端22,另一端设置有配重件8。所述平衡杆71与配重件8配合随芯轴2转动而旋转,两者组合后旋转而产生的离心力与第一衬套4所受径向压力相同。具体来说,当芯轴2转动时,虽然第一衬套4设置于小端22与角度编码器的接合处,但由于小端22未被完全固定,在芯轴2整体转动过程中依然存在径向离心力的推动,因此第一衬套4仍然会受离心力作用带动芯轴2进行径向移动,该径向移动作用于第二衬套5上会在基盘52与套体51连接处产生应力集中,长期运行下去第二衬套5很快会因疲劳问题于基盘52与套体51连接处断裂,而一旦产生断裂,多衬套隔断组件3的芯轴2限位功能则会失效,芯轴2会继续摩擦角度编码器干扰测量,因此需解决该问题、我们采用的方案是在基盘52与套体51接合处增设消应力腔7,首先可避免台阶处形成应力集中,其次通过平衡杆71与配重块同步转动,平衡杆71与配重块同步转动所产生第一衬套4位置的离心力相平衡,使得第二衬套5不必承受单侧端部离心力而产生的弯矩,而是在整个套体51的长度上保持轴向受力平衡,极大提升第二衬套5的使用寿命。另外,本实施例中,在套体尾部靠近消应力腔处还设置有消应力倒角53,能够有效避免台阶处的直角结构产生的应力集中,进一步提升第二衬套的抗疲劳能力和使用寿命。

30.值得注意的是,本实施例中由于芯轴2内贯通设置有多条油路24,芯轴2内部通过的液压油随着工作的进行内部液压油的温度会逐渐升高。因此方案中,在配重件8上设置有导叶9,所述导叶9随配重件8同轴旋转。如图5所示,所述导叶9在随配重件8同步转动过程中能够有效帮助芯轴2热量的耗散,使得芯轴2始终维持于合适温度范围内,避免芯轴2过热膨胀而摩擦干扰角度编码器。所述消应力腔7靠近芯轴2的一侧设置有过孔72,所述平衡杆71自芯轴2贯穿过孔72向消应力腔7延伸设置,所述过孔72内设置有封油环73。所述封油环73用于阻隔第二衬套5内的润滑剂随芯轴2转动进入消应力腔7,避免芯轴2与第二衬套5之间润滑效果降低,也不会出现润滑剂黏附导叶9影响的散热效果的情况出现。本实施例中,所

述第二衬套5为铜铝合金制件。所述第二衬套5作为第一衬套4与第三衬套6之间的桥梁件,需具备较高硬度以保证芯轴2限位效果,同时也应具备优良的散热性能,便于芯轴2及时散热而避免膨胀变形,进一步降低芯轴2运转过程中对角度传感器产生的干扰。

31.除上述实施例外,在本发明的权利要求书及说明书所公开的范围内,本发明的技术特征可以进行重新选择及组合,从而构成新的实施例,这些都是本领域技术人员无需进行创造性劳动即可实现的,因此这些本发明没有详细描述的实施例也应视为本发明的具体实施例而在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。