1.本发明涉及矫直机工艺技术领域,特别是涉及一种辊式矫直机边辊设定方法。

背景技术:

2.矫直机边辊控制模型是矫直机控制系统的关键技术,但至今边辊的工艺设定模型还不成熟,目前工人师傅对于边辊的调整主要是通过在线调整,即根据进入矫直机的板材的头尾部的翘曲程度,进行手动的调整,但这种方式效率低,精度差,因此研究辊式矫直机边辊设定方法至关重要。

3.本专利采用边辊神经网络,结构简单,与生产实践结合起来,同时采用边辊模糊控制矫正入,出口边辊升降量,能提高对缺陷板材头尾部的矫直能力和效率。

技术实现要素:

4.本发明提供了一种基于边辊神经网络与模糊技术的辊式矫直机边辊设定方法,解决目前对于手动进行矫直机边辊调整的方式所带来的效率低精度差的问题。

5.本发明本发明所采用的技术方案是:一种基于边辊神经网络与模糊技术的辊式矫直机边辊设定方法,包括以下步骤:

6.获取现有的矫直机边辊样本,构建样本库;

7.搭建基于边辊神经网络的矫直机边辊模型框架;

8.用所述样本库的样本对所述矫直机边辊模型进行训练与验证,获得训练好的矫直机边辊模型;

9.实时在线采集新的矫直机边辊样本作为输入量,通过所述训练好的矫直机边辊模型预测边辊升降量;

10.若测出的板的残余曲率不为0,利用边辊模糊控制系统获取边辊修正量;

11.利用所述边辊升降量和所述边辊修正量,对所述矫直机边辊模型进行优化,获取优化的矫直机边辊智能控制系统。

12.获取现有的矫直机边辊样本中,每个样本包括温度、厚度、屈服强度、弹性模量、压下量、板头或板尾翘曲度的值以及相应的入口边辊和出口边辊的升降量。

13.所述构建基于边辊神经网络的矫直机边辊模型框架中,以温度、厚度、屈服强度、弹性模量、压下量、板头或板尾翘曲度6个影响矫直边辊参数作为矫直机边辊模型的输入量,相应的入口边辊和出口边辊的升降量作为矫直机边辊模型的输出量,隐含层由经验设置为9个,即建立矫直机边辊三层边辊神经网络模型,输入层6个单元,中间层9个单元,输出层2个单元,矫直机边辊模型的输入层与隐含层传递函数使用sigmoid函数,输出层采用线性函数。用所述样本库的样本对所述矫直机边辊模型进行训练与验证,包括:

14.将初始权值w

(1)

,w

(2)

和初始偏重c

(1)

,c

(2)

设定为经验值在-0.4到0.4之间的随机数,其中,w

(1)

,w

(2)

各为边辊神经网络隐含层和输出层的权值,c

(1)

,c

(2)

各为边辊神经网络隐含层和输出层的偏置,将所述样本库中的60%的样本作为训练样本,剩下的样本用于验证;

15.在所述板首训练样本中任意取出一组矫直机边辊样本即第p组矫直机边辊样本,矫直机边辊样本信息经过正向传播在矫直机边辊模型输出层得到边辊神经网络的输出量,即所述入口边辊和出口边辊的升降量;

16.网络的第p组矫直机边辊样本输入向量:i

p

=[i

1p

,i

2p

,....i

6p

]

t

,所述第p组矫直机边辊样本输出向量:y

p

=[y

1p

,y

2p

]

t

;

[0017]

在所述第p组矫直机边辊样本输入时,实际边辊升降量为:

[0018]bp

=f1(w

(1)ip

c

(1)

)

[0019]dp

=f2(w

(2)bp

c

(2)

)

[0020]

其中,i

1p

,i

2p

,....i

6p

分别为所述第p组矫直机边辊样本温度、厚度、屈服强度、弹性模量、压下量、板头或板尾翘曲度,y

1p

,y

2p

分别为所述第p组矫直机边辊样本入口边辊和出口边辊的理论升降量,b

p

,d

p

为所述第p组矫直机边辊样本隐含层,输出层的实际值;f1为sigmoid函数;f2为线性函数;

[0021]

利用所述第p组矫直机边辊样本入口边辊和出口边辊的理论升降量与所述第p组矫直机边辊样本输出层的实际值,通过采用误差平方和进行反向传播,性能指标采用误差平方和,设e

p

为在所述第p组样本输入时,边辊神经网络的目标函数,取l2范数,则

[0022][0023]

其中,e

p

为所述第p组矫直机边辊样本的误差平方和;d

1p

,d

2p

分别为所述第p组矫直机边辊样本入口边辊和出口边辊的实际升降量;y

1p

,y

2p

分别为所述第p组矫直机边辊样本入口边辊和出口边辊的理论升降量;e

1p

为所述第p组矫直机边辊样本入口边辊的实际升降量与理论值的差值;e

2p

为所述第p组矫直机边辊样本出口边辊的实际升降量与理论值的差值;

[0024][0025][0026]

矫直机边辊模型训练方法采用梯度下降法,其中,w

jk1

(n 1)为所述针对板首的模型训练n 1次从输入层的第k个神经元到隐含层的第j个神经元所得到的权值,其中所述第k个神经元为图3的ik,k取1,2,

…

,6,其中所述第j个神经元为图3的j取1,2,

…

,9;w

jk1

(n)为所述针对板首的模型训练n次从输入层的第k个神经元到隐含层的第j个神经元所得到的权值;w

pq2

(n 1)为所述模型训练n 1次从隐含层的第q个神经元到输出层的第p个神经元所得到的权值,其中所述隐含层的第q个神经元为图3的q取1,2,

…

,9,所述输出层的第p个神经元为图3的p为1,2;w

pq2

(n)为所述模型训练n次从隐含层的第q个神经元到输出层的第p个神经元所得到的权值;δ为步长,取0.001;

[0027]

矫直机边辊模型训练最大次数设置为1000次,即

[0028]

n≥1000

[0029]

性能目标设置为1

×

e-3

,即

[0030]ep

(n)≤1

×

e-3

[0031]

满足其一,则训练停止,直到所以的训练样本满足所述训练最大次数或所述性能

目标为止,将所述剩下的样本用于验证,若误差满足性能目标,则证明所述矫直机边辊模型训练完成。

[0032]

若测出的板的残余曲率不为0,利用边辊模糊控制系统获取边辊修正量,包括:

[0033]

若测出的板首或板尾的残余曲率不为0,则将板首或板尾的残余曲率及残余曲率的变化率从数字量转化为模糊量,然后,对得到的残余曲率及其变化率的模糊量由依靠实践经验得到的边辊模糊规则进行模糊推理,最后把推理结果得出的边辊模糊调整量转化为边辊精确调整量,具体包括如下步骤:

[0034]

建立矫直机边辊模糊控制系统的步骤为:

[0035]

第一步:选取边辊模糊控制器

[0036]

针对板首选取2个双输入单输出的边辊模糊控制器,分别为控制器ⅰ和控制器ii,对于所述控制器ⅰ选择板首的残余曲率rc和板首的残余曲率的变化率rce为边辊模糊控制器ⅰ的输入,控制器ⅰ的输出为修正板首入口边辊调整量,记为es;对于所述控制器ii,选择板首的残余曲率rc和板首的残余曲率的变化率rce为边辊模糊控制器ii的输入,输出为修正板首出口边辊调整量,记为os;

[0037]

针对板尾也选取2个双输入单输出的边辊模糊控制器,分别为控制器iii和控制器iv,对于所述控制器iii选择板尾的残余曲率rd和板尾的残余曲率的变化率rde为边辊模糊控制器iii的输入,控制器iii的输出为修正板尾入口边辊调整量,记为em;对于所述控制器iv,选择板尾的残余曲率rd和板尾的残余曲率的变化率rde为边辊模糊控制器iv的输入,输出为修正板尾出口边辊调整量,记为us;

[0038]

第二步:选取模糊子集进行模糊化

[0039]

针对板首的边辊模糊控制器ⅰ和控制器ii,选定板首的残余曲率rc和板首的残余曲率的变化率rce的模糊论域各为[-3,3],则板首的残余曲率rc的比例因子为记为k

rc

,其中,rc

amax

为实际板首残余曲率的最大值,rc

amin

为实际板首残余曲率的最小值;若实际输入的板首残余曲率为论域线性变换后为再对i

rc

采用单点模糊化记为i

rc(r)

;板首的残余曲率的变化率rce的比例因子为记为k

rce

,其中,rce

amax

为实际板首残余曲率变化率的最大值,rce

amin

为实际板首残余曲率变化率的最小值;若实际输入的板首残余曲率的变化率为论域线性变换后为再对i

rce

采用单点模糊化记为i

rce(i)

;针对板首的残余曲率rc和板首的残余曲率的变化率rce各定义了7个模糊子集{nb,nm,ns,z,ps,pm,pb},其中对于板首的残余曲率,负值部分绝对值越大说明板材越向下弯,而正值部分绝对值越大板材越向上弯;对于板首的残余曲率及其变化率均采用三角形隶属函数;

[0040]

知识库也必须对输出值修正板首入口边辊调整量es和修正板首出口边辊调整量os进行隶属度函数定义,根据工程实际经验选定es和os的模糊论域为[-3,3],则es的比例因子为记为k

es

,其中,es

amax

为实际入口边辊调整量最小值,es

amin

为实际入口边辊调整量最小值;os的比例因子为记为k

os

,其中,os

amax

为实际出口边辊调整量最大值,os

amin

为实际出口边辊调整量最小值。并各定义了7个模糊子集{nb,nm,ns,z,ps,pm,pb},输出的es和os的隶属函数均采用高斯型隶属函数;

[0041]

第三步:建立边辊模糊规则库

[0042]

规则库是由现场经验归纳总结来的,对所述边辊模糊控制器ⅰ,可得到表1的模糊规则;对于所述边辊模糊控制器ii,可得到表2的模糊规则;

[0043]

第四步:模糊推理

[0044]

模糊推理方法采用mamdani算法,对于第三步的规则,总的蕴含关系用下式求取:

[0045][0046][0047]

经过边辊模糊推理后的结果为:

[0048][0049][0050]

其中,i

rc(r)

为模糊化后的板首的残余曲率,i

rce(i)

为模糊化后的板首的残余曲率的变化率,μ

es(v)

为边辊模糊控制ⅰ的模糊输出值,μ

os(v)

边辊模糊控制ii的模糊输出值;

[0051]

第五步:去模糊化

[0052]

通过边辊模糊规则推理得到的输出是模糊子集,采用重心法去模糊化,再经过论域反变换,得到边辊的实际调整值,具体公式为:

[0053][0054][0055][0056][0057]

其中,z

es

为重心化之后边辊模糊控制ⅰ的精确输出值,z

os

为重心化之后边辊模糊控制ii的精确输出值,u

es

为经过模糊控制器ⅰ后修正的实际板首入口边辊调整量,u

os

经过模糊控制器ii后修正的实际板尾出口边辊调整量,es

amax

为实际入口边辊调整量最小值,es

amin

为实际入口边辊调整量最小值,os

amax

为实际出口边辊调整量最大值,os

amin

为实际出口边辊调整量最小值。

[0058]

第二步到第五步同样适应于板尾的边辊模糊控制器iii和控制器iv,选择板尾的残余曲率rd和板尾的残余曲率的变化率rde代替板首的残余曲率rc和板首的残余曲率的变化率rce。本发明的有益效果是:通过本发明提供的一种基于边辊神经网络与模糊技术的辊式矫直机边辊设定方法,解决目前对于手动进行矫直机边辊调整的方法所带来的效率低精度差的问题,提高对缺陷板材头尾部的矫直能力和效率。

附图说明

[0059]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0060]

图1本发明的方法流程图;

[0061]

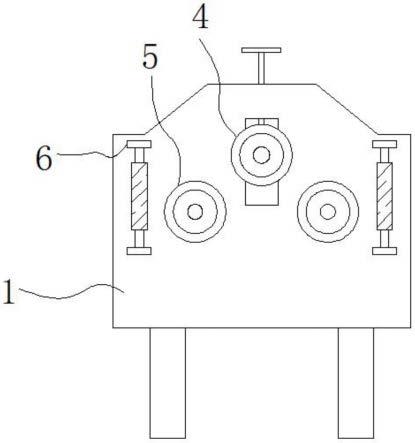

图2本发明矫直机边辊参考图:

[0062]

图3本发明板头翘曲度影响模型的示意图;

[0063]

图4本发明板尾翘曲度影响模型的示意图;

[0064]

图5本发明板首的矫直机边辊模糊控制结构图;

[0065]

图6本发明板尾的矫直机边辊模糊控制结构图;

[0066]

图7本发明板首的残余曲率及其变化率的隶属函数图;

[0067]

图8本发明针对板首的矫直机修正入、出口边辊调整量的隶属函数图;

[0068]

其中,a—入口边辊,b-出口边辊。

具体实施方案

[0069]

下面将结合本发明实施例中附图,对本发明实施例的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0070]

本发明通过根据建立基于边辊神经网络与模糊技术的辊式矫直机边辊设定方法,提高对缺陷板材头尾部的矫直能力和效率。

[0071]

为使本发明目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0072]

如图1所示,一种基于边辊神经网络与模糊技术的辊式矫直机边辊设定方法,包括:

[0073]

步骤101、获取矫直机边辊样本,构建样本库;

[0074]

步骤102、搭建基于边辊神经网络的矫直机边辊模型框架;

[0075]

步骤103、将所述样本库的样本对所述矫直机边辊模型进行训练与验证;

[0076]

步骤104、实时在线采集新的输入数据,通过所述训练好的矫直机边辊模型预测边辊升降量;

[0077]

步骤105、若测出的板的残余曲率不为0,利用边辊模糊控制系统获取边辊修正量;

[0078]

步骤106、利用所述边辊升降量和所述边辊修正量,对所述矫直机边辊模型进行优化,获取优化的边辊智能系统。

[0079]

通过上述步骤,通过基于边辊神经网络与模糊技术的辊式矫直机边辊设定方法来调整边辊升降量,从而可以解决目前对于手动进行矫直机边辊调整的方法所带来的效率低精度差的问题,提供了一种新的辊式矫直机边辊设定方法,能提高对缺陷板材头尾部的矫直能力和效率。

[0080]

其中,步骤102至104具体包括:

[0081]

如图3和图4所示,板材的头尾部在矫直过程中影响矫直效果的因素很多,此专利取影响矫直效果的主要因素:温度、厚度、屈服强度、弹性模量、压下量、板头或板尾翘曲度,由它们控制板头或板尾的入口边辊和出口边辊的升降量。则针对板首或板尾的bp边辊神经网络的输入层都设定为6个,而输出层都设定为2个。

[0082]

此专利设计的针对板首和板尾的边辊神经网络各包含一个隐含层,节点数利用经验公式给出估计值,m,n分别为输入层和输出层的神经元个数,a为[0,10]之间的常数,取a为6,此专利设计的bp边辊神经网络的隐含层的个数都为

则隐层个数各取9。

[0083]

矫直机边辊模型的输入层与隐含层传递函数都使用sigmoid函数,输出层也都采用线性函数。矫直机边辊模型性能指标都采用误差平方和。

[0084]

针对板首的矫直机边辊模型,如图3所示,设e

p

为在第p组样本输入时,边辊神经网络的目标函数,取l2范数,则

[0085][0086]

其中,e

p

为所述第p组矫直机边辊样本的误差平方和;d

1p

,d

2p

分别为所述第p组矫直机边辊样本入口边辊和出口边辊的实际升降量;y

1p

,y

2p

分别为所述第p组矫直机边辊样本入口边辊和出口边辊的理论升降量;e

1p

为所述第p组矫直机边辊样本入口边辊的实际升降量与理论值的差值;e

2p

为所述第p组矫直机边辊样本出口边辊的实际升降量与理论值的差值;

[0087]

针对板尾的矫直机边辊模型,如图4所示,设v

p

为在第p组样本输入时,边辊神经网络的目标函数,取l2范数,则

[0088][0089]

其中,v

p

为所述第p组矫直机边辊样本的误差平方和;(o

1p

,o

2p

分别为所述第p组矫直机边辊样本入口边辊和出口边辊的实际升降量;h

1p

,h

2p

分别为所述第p组矫直机边辊样本入口边辊和出口边辊的理论升降量;v

1p

为所述第p组矫直机边辊样本入口边辊的实际升降量与理论值的差值;v

2p

为所述第p组矫直机边辊样本出口边辊的实际升降量与理论值的差值;

[0090]

进一步的设置矫直机边辊模型输入层到隐含层,隐含层到输出层的连接权值赋值,将初始权值和初始偏重都设定为经验值在-0.4到0.4之间的随机数。训练方法皆采用梯度下降法,即

[0091][0092][0093]

其中,w

jk1

(n 1)为所述针对板首的模型训练n 1次从输入层的第k个神经元到隐含层的第j个神经元所得到的权值,其中所述第k个神经元为图3的ik,k取1,2,

…

,6,其中所述第j个神经元为图3的j取1,2,

…

,9;w

jk1

(n)为所述针对板首的模型训练n次从输入层的第k个神经元到隐含层的第j个神经元所得到的权值;w

pq2

(n 1)为所述模型训练n 1次从隐含层的第q个神经元到输出层的第p个神经元所得到的权值,其中所述隐含层的第q个神经元为图3的q取1,2,

…

,9,所述输出层的第p个神经元为图3的p为1,2;w

pq2

(n)为所述模型训练n次从隐含层的第q个神经元到输出层的第p个神经元所得到的权值;δ为步长,取0.001;

[0094][0095]

[0096]

其中,q

jk1

(n 1)为所述针对板尾的模型训练n 1次从输入层的第k个神经元到隐含层的第j个神经元所得到的权值,其中所述第k个神经元为图4的ek,k取1,2,

…

,6,其中所述第j个神经元为图4的j取1,2,

…

,9;q

jk1

(n)为所述针对板尾的模型训练n次从输入层的第k个神经元到隐含层的第j个神经元所得到的权值;q

pq2

(n 1)为所述模型训练n 1次从隐含层的第q个神经元到输出层的第p个神经元所得到的权值,其中所述隐含层的第q个神经元为图4的q取1,2,

…

,9,所述输出层的第p个神经元为图4的p为1,2;q

pq2

(n)为所述模型训练n次从隐含层的第q个神经元到输出层的第p个神经元所得到的权值;δ为步长,取0.001;

[0097]

矫直机边辊模型训练最大次数设置为1000次,即

[0098]

n≥1000

[0099]

性能目标均设置为1

×

e-3

,即

[0100]ep

(n)≤1

×

e-3

[0101]vp

(n)≤1

×

e-3

[0102]

满足其一,则训练停止,直到所以的训练样本满足所述训练最大次数或所述性能目标为止,将所述剩下的样本用于验证,若误差满足性能目标,则证明所述矫直机边辊模型训练完成。

[0103]

步骤105和106包括:

[0104]

如图5和图6所示,为板首和板尾的边辊模糊控制结构,把板首和板尾的残余曲率及其变化率从数字量转化为模糊量,然后,对得到的残余曲率及其变化率的模糊量由依靠实践经验得到的针对板首和板尾的入口和出口的边辊模糊规则库进行模糊推理,最后把推理结果分别得出的板首和板尾的边辊模糊入口,出口边辊调整量转化为精确量。具体依次的步骤为:(a)选取边辊模糊控制器;(b)选取模糊子集进行模糊化;(c)建立边辊模糊规则库;(d)模糊推理;(e)去模糊化。

[0105]

其中,步骤(a)方法为:

[0106]

针对板首选取2个双输入单输出的边辊模糊控制器,分别为控制器ⅰ和控制器ii,对于控制器ⅰ选择板首的残余曲率rc和板首的残余曲率的变化率rce为边辊模糊控制器ⅰ的输入,控制器ⅰ的输出为修正板首入口边辊调整量,记为es;对于控制器ii,选择板首的残余曲率rc和板首的残余曲率的变化率rce为边辊模糊控制器ii的输入,输出为修正板首出口边辊调整量,记为os。针对板首的边辊模糊控制如图5所示。

[0107]

针对板尾也选取2个双输入单输出的边辊模糊控制器,分别为控制器iii和控制器iv,对于控制器iii选择板尾的残余曲率rd和板尾的残余曲率的变化率rde为边辊模糊控制器iii的输入,控制器iii的输出为修正板尾入口边辊调整量,记为em;对于控制器iv,选择板尾的残余曲率rd和板尾的残余曲率的变化率rde为边辊模糊控制器iv的输入,输出为修正板尾出口边辊调整量,记为us。针对板尾的边辊模糊控制如图6所示。

[0108]

步骤(b)方法为:

[0109]

针对板首的边辊模糊控制器ⅰ控制器ii,选定板首的残余曲率rc和板首的残余曲率的变化率rce的模糊论域各为[-3,3],则板首的残余曲率rc的比例因子为记为k

rc

,其中,rc

amax

为实际板首残余曲率的最大值,rc

amin

为实际板首残余曲率的最小值。若

实际输入的板首残余曲率为论域线性变换后为再对i

rc

采用单点模糊化记为i

rc(r)

。板首的残余曲率的变化率rce的比例因子为记为k

rce

,其中,rce

amax

为实际板首残余曲率变化率的最大值,rce

amin

为实际板首残余曲率变化率的最小值。若实际输入的板首残余曲率的变化率为论域线性变换后为再对i

rce

采用单点模糊化记为i

rce(i)

。针对板首的残余曲率rc和板首的残余曲率的变化率rce各定义了7个模糊子集{nb,nm,ns,z,ps,pm,pb},其中对于板首的残余曲率,负值部分绝对值越大说明板材越向下弯,而正值部分绝对值越大板材越向上弯。由实际经验得板首的残余曲率rc及其变化率rce的隶属函数如图7所示,此专利对于板首的残余曲率及其变化率均采用三角形隶属函数。

[0110]

针对板尾的边辊模糊控制器iii和控制器iv,选定板尾的残余曲率rd和板尾的残余曲率的变化率rde的模糊论域各为[-3,3],则板尾的残余曲率rd的比例因子为记为k

rd

,其中,rd

amax

为实际板尾残余曲率的最大值,rd

amin

为实际板尾残余曲率的最小值。若实际输入的板尾残余曲率为论域线性变换后为再对i

rd

采用单点模糊化记为i

rd(r)

。板尾的残余曲率的变化率rde的比例因子为记为k

rde

,其中,rde

amax

为实际板尾残余曲率变化率的最大值,rde

amin

为实际板尾残余曲率变化率的最小值。若实际输入的板尾残余曲率的变化率为论域线性变换后为再对i

rde

采用单点模糊化记为i

rde(i)

。针对板尾的残余曲率rd和板首的残余曲率的变化率rde各定义了7个模糊子集{nb,nm,ns,z,ps,pm,pb},由实际经验得板尾的残余曲率rd及其变化率rde的隶属函数也如图7所示。

[0111]

知识库也必须对输出值修正板首入口边辊调整量es和修正板首出口边辊调整量os进行隶属度函数定义,根据工程实际经验选定es和os的模糊论域为[-3,3],则es的比例因子为记为k

es

,其中,es

amax

为实际板首入口边辊调整量最大值,es

amin

为实际板首入口边辊调整量最小值。os的比例因子为记为k

os

,其中,os

amax

为实际板首出口边辊调整量最大值,os

amin

实际板首出口边辊调整量最小值。并各定义了7个模糊子集{nb,nm,ns,z,ps,pm,pb},输出的es和os的隶属函数如图8所示,均采用高斯型隶属函数。同时也必须对输出值修正板尾入口边辊调整量em和修正板尾出口边辊调整量us进行隶属度函数定义,根据工程实际经验选定em和us的模糊论域为[-3,3],则em的比例因子为记为k

em

,其中,em

amax

为实际板尾入口边辊调整量最大值,em

amin

为实际板尾入口边辊调整量最小值。us的比例因子为记为k

us

,其中,us

amax

为实际板尾出口边辊调整量最大值,us

amin

为实际板尾出口边辊调整量最小值。并各定义了7个模糊子集{nb,nm,ns,z,ps,pm,pb},输出的em和us的隶属函数也如图8所示。

[0112]

步骤(c)的规则库由现场经验归纳总结来的,可得到以下的规则:

[0113]

对于边辊模糊控制器ⅰ,有如下的模糊规则表:

[0114]

表1 边辊模糊控制器ⅰ模糊规则表

[0115][0116]

对于边辊模糊控制器ii,有如下的模糊规则表:

[0117]

表2 边辊模糊控制器的模糊规则表

[0118][0119][0120]

对于边辊模糊控制器iii,有如下的模糊规则表:

[0121]

表3 边辊模糊控制器iii模糊规则表

[0122][0123]

对于边辊模糊控制器iv,有如下的模糊规则表:

[0124]

表4 边辊模糊控制器vi模糊规则表

[0125][0126]

[0127]

步骤(d)中的模糊推理方法采用mamdani算法。对于步骤c的规则,总的蕴含关系用下式求取:

[0128][0129][0130][0131][0132]

经过边辊模糊推理后的结果为:

[0133][0134][0135][0136][0137]

其中,i

rc(r)

为模糊化后的板首的残余曲率,i

rce(i)

为模糊化后的板首的残余曲率的变化率,i

rd(r)

为模糊化后的板尾的残余曲率,i

rde(i)

为模糊化后的板尾的残余曲率的变化率,μ

es(v)

为边辊模糊控制ⅰ的模糊输出值,μ

os(v)

边辊模糊控制ii的模糊输出值,μ

em(v)

为边辊模糊控制iii的模糊输出值,μ

us(v)

边辊模糊控制iv的模糊输出值。

[0138]

步骤(e)通过边辊模糊规则推理得到的输出是模糊子集,此专利采用重心法去模糊化,再经过论域反变换,得到边辊的实际输出值。具体公式为:

[0139][0140][0141][0142][0143][0144][0145][0146][0147]

其中,z

es

为重心化之后边辊模糊控制ⅰ的精确输出值,z

os

为重心化之后边辊模糊控制ⅰi的精确输出值,z

em

为重心化之后边辊模糊控制iii的精确输出值,z

us

为重心化之后边辊模糊控制iv的精确输出值,u

es

为经过模糊控制器ⅰ后修正的实际板首入口边辊调整量,u

os

经过模糊控制器ⅰi后修正的实际板首出口边辊调整量,u

em

为经过模糊控制器iii后修正的实际板尾入口边辊调整量,u

us

经过模糊控制器iv后修正的实际板尾出口边辊调整量,,es

amax

为实际入口边辊调整量最小值,es

amin

为实际入口边辊调整量最小值,os

amax

为实际出口边辊调整量最大值,os

amin

为实际出口边辊调整量最小值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。