1.本技术属于电子产品技术领域,具体涉及发光涂料及其制备方法、壳体组件和电子设备。

背景技术:

2.随着电子设备的不断发展,用户对电子设备外观效果的要求也越来越高。现有电子设备外观效果单调,表现力不足,消费者的消费体验不佳。因此,现有电子设备的外观效果有待改进。

技术实现要素:

3.鉴于此,本技术提供了一种发光涂料,其在没有光源激发时发光效果佳,同时在正常光线下通透性好。具有发光层的壳体组件以及电子设备能够发光,明显改善壳体组件以及电子设备的外观效果,还可以与其他装饰膜层配合使用,提升视觉效果。

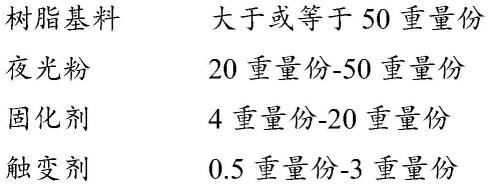

4.第一方面,本技术提供了一种发光涂料,用于电子设备中,按重量份数计,包括:

[0005][0006]

以及溶剂。

[0007]

第二方面,本技术提供了一种发光涂料的制备方法,包括:

[0008]

将树脂基料、夜光粉、触变剂和溶剂混合均匀后,加入固化剂得到发光涂料,所述发光涂料中所述树脂基料的重量份数大于或等于50重量份,所述夜光粉的重量份数为20重量份-50重量份,所述触变剂的重量份数为0.5重量份-3重量份,所述固化剂的重量份数为4重量份-20重量份。

[0009]

第三方面,本技术提供了一种壳体组件,包括壳体和设置在壳体上的发光层,所述发光层用于发出光亮。

[0010]

第四方面,本技术提供了一种电子设备,包括主板以及第三方面所述的壳体组件。

[0011]

本技术提供了一种发光涂料,其在暗环境中具有优异的发光效果,同时在亮环境中的通透性好,进而可以用于壳体组件以及电子设备中,使得壳体组件和电子设备具有夜光效果,同时在正常光线下时又不会影响其他膜层外观效果的呈现,极大改善了壳体组件以及电子设备的视觉效果;具有发光层的壳体组件以及电子设备能够发光,提升了外观效果,满足用户需求。

附图说明

[0012]

为了更清楚地说明本技术实施方式中的技术方案,下面将对本技术实施方式中所

需要使用的附图进行说明。

[0013]

图1为本技术一实施方式提供的壳体组件的结构示意图。

[0014]

图2为本技术另一实施方式提供的壳体组件的结构示意图。

[0015]

图3为本技术另一实施方式提供的壳体组件的结构示意图。

[0016]

图4为本技术另一实施方式提供的壳体组件的结构示意图。

[0017]

图5为本技术另一实施方式提供的壳体组件的结构示意图。

[0018]

图6为本技术另一实施方式提供的壳体组件的结构示意图。

[0019]

图7为本技术一实施方式的壳体组件的结构示意图。

[0020]

图8为本技术一实施方式提供的电子设备的结构示意图。

[0021]

图9为本技术另一实施方式的壳体组件的结构示意图。

[0022]

图10为图9中a-a线的剖面图。

[0023]

图11为图10中区域b的放大示意图。

[0024]

图12为本技术另一实施方式的壳体组件的结构示意图。

[0025]

图13为本技术一实施方式提供的电子设备的结构示意图。

[0026]

标号说明:

[0027]

壳体-10,发光层-20,颜色层-30,纹理层-40,镀膜层-50,盖底层-60,防护层-70,发泡层-80,壳体组件-100。

具体实施方式

[0028]

以下是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

[0029]

下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

[0030]

本技术提供了一种发光涂料,用于电子设备中,按重量份数计,发光涂料包括大于或等于50重量份的树脂基料、20重量份-50重量份的夜光粉、4重量份-20重量份的固化剂、0.5重量份-3重量份的触变剂以及溶剂。本技术提供的发光涂料在正常光线下为透明状,通透性好,同时在正常光线下夜光粉吸收能量,在暗环境中产生发光效果,初始亮度高,发光时间长;本技术提供的发光涂料应用于电子设备中,可以有效改善电子设备的外观效果。相关技术中的发光涂料多用于其他领域中,针对电子设备的发光涂料还未有报道,而相关技术中的发光涂料通透性差,无法在电子设备使用。因此,本技术提供的发光涂料不仅具有优异的发光效果,同时在亮环境中具有优异的通透性,应用在电子设备中时不会影响其他膜层结构外观效果的呈现。

[0031]

在本技术中,发光涂料中包括20重量份-50重量份的夜光粉。夜光粉在自然光、日光、灯光等光源照射下,将光能储存起来,在光源停止激发时将储存的能量释放出来,使得

发光涂料产生数小时的发光。发光涂料中的夜光粉含量过低,发光效果亮度低以及发光时间短,夜光粉含量过多会造成发光涂料通透性降低,不利于在电子设备中的应用;采用质量占比为20重量份-50重量份的夜光粉,既能够保证发光涂料在暗环境中的发光效果佳,又保证了在亮环境中时发光涂料整体的通透性好;当发光涂料应用时成型形成发光层,形成的发光层具有优异的透光性以及夜光性能。进一步的,发光涂料中夜光粉占30重量份-50重量份,从而进一步提升发光涂料的发光效果。更进一步的,发光涂料中夜光粉占32重量份-45重量份,在提升发光涂料发光效果的同时,又提高了发光涂料的通透性。具体的,发光涂料中夜光粉可以但不限于为20重量份、25重量份、26重量份、29重量份、30重量份、33重量份、35重量份、37重量份、40重量份、43重量份、48重量份或50重量份。

[0032]

在本技术中,夜光粉为长余辉材料。在一实施方式中,夜光粉包括稀土铝酸盐和稀土硅酸盐中的至少一种。通过设置上述的长余辉材料,既提高了发光涂料初始发光强度,同时还提升了发光涂料的发光时间,具有长的余辉时间。可以理解的,稀土铝酸盐和稀土硅酸盐是稀土离子掺杂的铝酸盐和硅酸盐。在一实施例中,稀土铝酸盐包括sral2o4:eu

2

、sral2o4:eu

2

,dy

3

、sral2o4:eu

2

,nd

3

、sral2o4:eu

2

,dy

3

,nd

3

、sr4al

14

o2:eu

2

、sr4al

14

o2:eu

2

,dy

3

和ca2al2o4:eu

2

,dy

3

中的至少一种。在另一实施例中,稀土硅酸盐包括sr2mgsi2o7:eu

2

,dy

3

、sr2mgsi2o7:eu

2

,dy

3

,nd

3

和sr2znsi2o7:eu

2

,dy

3

中的至少一种。上述稀土铝酸盐和稀土硅酸盐的化学稳定性、热稳定性优异,耐候性耐久性满足使用要求,使用寿命长。在一具体实施方式中,可以选择黄绿色、蓝绿色的夜光粉,具体的可以但不限于为sral2o4:eu

2

、sr4al

14

o2:eu

2

,dy

3

等,能够进一步提升发光涂料的初始亮度以及余辉时间。

[0033]

在本技术实施方式中,夜光粉的粒径d50为5μm以下。在上述范围的夜光粉能够在发光涂料中均匀分散,避免了粒径过大造成的沉降以及降低发光涂料透光性的问题,夜光粉可以密集分布在发光层中,有利于发光层具有均一且细腻的外观和夜光效果,发光层无颗粒感。进一步的,夜光粉的粒径d50为1.5μm-5μm,从而使得夜光粉既能够分散均匀,同时还赋予发光涂料优异的发光效果。具体的,夜光粉的粒径d50可以但不限于为1.5μm、2μm、2.5μm、2.8μm、3μm、3.3μm、3.5μm、4μm、4.2μm、4.5μm或5μm。在一实施例中,夜光粉的粒径小于5μm;进一步的,夜光粉的粒径为1.5μm-4μm,进一步提高夜光粉的分散性以及发光性能。

[0034]

在本技术中,发光涂料中包括了不小于50重量份的树脂基料。树脂基料作为成膜物质,促进发光涂料成膜。发光涂料中树脂基料过少,则不利于发光层的成型,影响发光涂料的应用;采用上述比例的树脂基料保证了发光涂料在使用时能够成膜,有利于其在电子设备中的应用。进一步的,发光涂料中树脂基料占50重量份-70重量份,进一步提升发光涂料在应用时能够充分成膜,并且在等重量份的发光涂料中,上述树脂基料的选择范围也保证了其他组分的含量,提升发光涂料的整体性能,还防止了树脂基料过多使发光层长时间使用后发黄现象的发生。更进一步的,发光涂料中树脂基料占55重量份-68重量份。具体的,发光涂料中树脂基料可以但不限于为50重量份、52重量份、55重量份、58重量份、60重量份、63重量份、65重量份、67重量份、68重量份或70重量份。

[0035]

在本技术实施方式中,树脂基料包括聚氨酯丙烯酸树脂和聚酯丙烯酸树脂中的至少一种。采用上述树脂基料,使得发光涂料在成膜后具有优异的耐磨性、粘附力和柔韧性,提高膜层的整体性能。

[0036]

在本技术中,发光涂料中包括了4重量份-20重量份的固化剂。固化剂用于控制和

促进固化反应,使得树脂基料固化,进而使发光涂料成膜。发光涂料中固化剂含量过少,树脂固化时间较长甚至固化不完全,影响成膜,固化剂含量过多,固化速度极快,对成膜过程难以控制,不利于使用;采用上述比例的固化剂既能够保证树脂固化完全,形成膜层,同时对发光层的成型过程可以控制,固化速度适宜,可以得到性能较佳的膜层。进一步的,发光涂料中固化剂占4重量份-15重量份。更进一步的,发光涂料中固化剂占4重量份-9重量份。具体的,发光涂料中固化剂可以但不限于为4重量份、5重量份、7重量份、8重量份、10重量份、13重量份、15重量份、18重量份或20重量份。

[0037]

在本技术实施方式中,固化剂包括异氰酸酯固化剂、聚酰胺固化剂、聚氨酯固化剂、环氧固化剂和聚醚胺固化剂中的至少一种。具体的,固化剂可以但不限于为芳香族异氰酸酯固化剂,如甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)等,从而可以提升形成的发光层的光泽度和耐酸性。在本技术中,固化剂中的基团与树脂基料中的基团发生反应,从而使得发光涂料交联固化;为了使其固化完全,得到性能优异的发光层,可以使固化剂中参与反应的基因的含量不小于树脂基料中参与反应的基团的含量。在一实施例中,发光涂料中含聚氨酯丙烯酸树脂以及异氰酸酯固化剂时,聚氨酯丙烯酸树脂的羟值与异氰酸酯固化剂的异氰酸根的摩尔比为1:(1-1.5),也就是说异氰酸根含量不小于羟基含量,提升固化效果。进一步的,羟值与异氰酸根的摩尔比为1:(1.1-1.5),从而保证固化完全,有利于发光层的成型。具体的,羟值与异氰酸根的摩尔比可以但不限于为1:1.1、1:1.2、1:1.3、1:1.4或1:1.5。

[0038]

在本技术中,发光涂料中包括0.5重量份-3重量份的触变剂。触变剂能使发光涂料产生触变现象。在涂覆过程中,触变剂使发光涂料在高剪切速率下具有较低黏度,在涂覆前和涂覆后的低剪切速率下具有较高黏度,增加发光涂料的触变性,同时还可以起到防止夜光粉沉降以及防止流挂的作用。发光涂料中触变剂含量过少,发光涂料使用过程中流挂现象严重,影响成型的发光层的表面性能,同时不利于夜光粉在发光涂料中的均匀分布,触变剂含量过多,会大幅度降低成型的发光层的透明程度,进而影响发光涂料在电子设备中的应用;采用上述比例的触变剂不仅可以改善发光涂料的流挂现象,提升夜光粉的均匀分散,还不会影响发光涂料的通透性,有利于发光涂料的使用。进一步的,发光涂料中触变剂占1重量份-2重量份。具体的,发光涂料中触变剂可以但不限于为0.5重量份、0.6重量份、1重量份、1.2重量份、1.3重量份、1.5重量份、1.7重量份、1.8重量份、2重量份、2.5重量份或2.9重量份。

[0039]

在本技术实施方式中,触变剂的粒径为10nm-30nm,既能够改善发光涂料的性能,同时纳米级的触变剂可以在发光涂料中均匀分散,也避免对发光涂料通透性的影响。进一步的,触变剂的粒径为15nm-25nm。具体的,触变剂的粒径可以但不限于为10nm、12nm、15nm、18nm、20nm、22nm、25nm、27nm或30nm。在本技术实施方式中,触变剂包括气相二氧化硅、膨润土、凹凸棒土、蒙脱土和聚酰胺蜡中的至少一种。进一步的,触变剂包括气相二氧化硅,其可以提高发光涂料的延展性以及发光层的机械强度、耐磨性和抗老化性能。

[0040]

在本技术中,发光涂料中的溶剂用于调整发光涂料的粘度,以保证施工流动性,并且也有利于各组分的均匀分散。在本技术实施方式中,发光涂料中溶剂占30重量份-40重量份。进一步的,发光涂料中溶剂占32重量份-38重量份。具体的,发光涂料中溶剂可以但不限于为30重量份、33重量份、35重量份、38重量份或39重量份。在本技术实施方式中,溶剂包括

酯类溶剂和醇类溶剂中的至少一种。可以理解的,所选溶剂为能够使发光涂料中各组分混入其中且与其他组分不发生化学反应的物质。在一实施例中,酯类溶剂包括甲酸乙酯、甲酸丙酯、乙酸乙酯、乙酸丁酯、乙酸戊酯、丙酸丁酯和丁酸乙酯中的至少一种,醇类溶剂包括乙二醇、丙二醇、丁醇、乙二醇单丁醚、乙二醇乙醚、二乙二醇丁醚和丙二醇甲醚中的至少一种。

[0041]

在本技术一实施方式中,按重量份数计,发光涂料包括50重量份-70重量份的树脂基料、30重量份-50重量份的夜光粉、4重量份-20重量份的固化剂、1重量份-2重量份的触变剂、30重量份-40重量份的溶剂。在本技术另一实施方式中,按重量份数计,发光涂料包括55重量份-68重量份的树脂基料、32重量份-45重量份的夜光粉、5重量份-15重量份的固化剂、1.2重量份-1.9重量份的触变剂、30重量份-40重量份的溶剂。在本技术另一实施方式中,按重量份数计,发光涂料包括58重量份-65重量份的树脂基料、35重量份-45重量份的夜光粉、5重量份-10重量份的固化剂、1.3重量份-1.8重量份的触变剂、32重量份-35重量份的溶剂。在一实施例中,按重量份数计,发光涂料包括50重量份的树脂基料、20重量份的夜光粉、4重量份的固化剂、0.5重量份的触变剂、40重量份的溶剂。在另一实施例中,按重量份数计,发光涂料包括60重量份的树脂基料、50重量份的夜光粉、5重量份的固化剂、2.5重量份的触变剂、35重量份的溶剂。在又一实施例中,按重量份数计,发光涂料包括70重量份的树脂基料、40重量份的夜光粉、10重量份的固化剂、1.5重量份的触变剂、38重量份的溶剂。可以理解的,上述的实施方式和实施例仅表达了本技术的几种实施情况,本技术的实施方式并不限于此,还可以根据实际需要进行改变和选择,这些都属于本技术的保护范围。

[0042]

在本技术实施方式中,发光涂料还包括日光型荧光粉。日光型荧光粉能够吸收外来光的能量,进入激发态,又随即退激发,以可见光的形式将吸收的能量释放出来,与常规的反射光叠加,从而能够使得发光涂料在亮环境中具有明显的色彩,同时夜光粉的存在使得发光涂料在暗环境中具有夜光效果,日光型荧光粉和夜光粉互补作用,更有利于发光涂料的应用。在一实施例中,日光型荧光粉包括铜离子、银离子或锰离子掺杂的硫化锌。在另一实施例中,发光涂料中日光型荧光粉的重量份数为1重量份-3重量份。日光型荧光粉含量过高会影响夜光粉的发光效果,日光型荧光粉含量过低,在亮环境中的颜色效果不明显;采用上述含量的日光型荧光粉既能够使得发光涂料中的夜光粉在暗环境中产生优异的发光效果,同时在亮环境中发光涂料还具有日光型荧光粉的色泽,日光型荧光粉和夜光粉配合使用,有利于提升发光层的外观效果。

[0043]

在本技术实施方式中,发光涂料还包括助剂。助剂用于提升发光涂料以及成型的发光层的性能。在一实施例中,发光涂料中助剂的重量份数为0.2重量份-0.5重量份。进一步的,发光涂料中助剂占0.25重量份-0.4重量份。具体的,发光涂料中助剂可以但不限于为0.2重量份、0.3重量份、0.35重量份、0.45重量份或0.5重量份。在另一实施例中,助剂包括流平剂、光稳定剂和分散剂中的至少一种。其中,流平剂使成型的发光层具有平整、光滑的表面,光稳定剂能够保护夜光粉以及日光荧光粉,使得能够长期稳定存在,分散剂有利于提升发光涂料中各组分的均匀分散。具体的,流平剂可以但不限于包括有机硅流平剂、聚氨酯流平剂和丙烯酸流平剂中的至少一种;光稳定剂可以但不限于包括苯并三唑光稳定剂、苯甲酮光稳定剂和受阻胺光稳定剂中的至少一种;分散剂可以但不限于包括烷基季铵盐分散剂、氨基丙胺二油酸酯分散剂和羧酸盐分散剂中的至少一种。

[0044]

在本技术实施方式中,发光涂料的粘度为2000cps-3000cps。从而保证了发光涂料的施工性能。进一步的,发光涂料的粘度为2200cps-2800cps。具体的,发光涂料的粘度可以但不限于为2000cps、2200cps、2300cps、2500cps、2600cps、2800cps或3000cps。

[0045]

在本技术实施方式中,发光涂料的光学透过率大于85%。进一步的,发光涂料的光学透过率大于90%。具体的,发光涂料的光学透过率大于85%、87%、88%、90%、92%或95%。在一实施例中,发光涂料中夜光粉含量不大于45%时,或夜光粉的粒径d50为5μm以下时,发光涂料的光学透过率大于88%。在另一实施例中,夜光粉的粒径d50为1.5μm-5μm,发光涂料的光学透过率大于90%。

[0046]

本技术提供的发光涂料发光效果佳、通透性好,有利于其在电子设备中的应用。

[0047]

本技术还提供了上述发光涂料的制备方法,包括将树脂基料、夜光粉、触变剂和溶剂混合均匀后,加入固化剂得到发光涂料,发光涂料中树脂基料的重量份数大于或等于50重量份,夜光粉的重量份数为20重量份-50重量份,触变剂的重量份数为0.5重量份-3重量份,固化剂的重量份数为4重量份-20重量份。

[0048]

通过将发光涂料中各组分混合,即可得到发光涂料,制备方法简单、方便,可以实现大规模生产。

[0049]

在本技术实施方式中,发光涂料的制备方法包括将树脂基料和夜光粉混合,在800r/min-1200r/min下搅拌,并加入触变剂和溶剂,搅拌20min-35min后再加入固化剂,混合均匀后得到发光涂料。具体的,搅拌的转速可以但不限于为800r/min、900r/min、1000r/min或1100r/min。在另一实施方式中,发光涂料的制备方法还包括在加入固化剂之前,还加入日光型荧光粉。在又一实施方式中,发光涂料的制备方法还包括在加入固化剂之前,还加入助剂。

[0050]

请参考图1,为本技术一实施方式提供的壳体组件的结构示意图,壳体组件100包括壳体10和设置在壳体10上的发光层20,发光层用于发出光亮。

[0051]

在本技术实施方式中,发光层20包括发光材料,从而使得发光层20发光。在一实施例中,发光材料包括夜光粉,从而使得发光层20可以在暗环境中发光。具体的,夜光粉可以但不限于为上述任一实施方式中提到的稀土铝酸盐和稀土硅酸盐中的至少一种。在另一实施例中,发光材料包括日光型荧光粉,从而使得发光层20在亮环境中具有明显的色彩。具体的,日光型荧光粉可以但不限于为上述任一实施方式中提到的日光型荧光粉。在又一实施例中,发光材料包括夜光粉和日光型荧光粉,从而使得发光层20在不同的环境中均可以发出光亮,提升壳体组件100的外观效果。

[0052]

在本技术一实施方式中,发光层20通过上述发光涂料制得。在本技术中,通过在壳体10上设置发光层20,使得壳体10在暗环境中发光,提升视觉效果,同时发光层20通透性佳,有利于其他装饰膜层的设置,从而进一步提升外观效果。在本技术中,发光涂料涂覆制得发光层20的外观细腻、均一,在暗环境中发光效果好,同时通过涂覆进一步提高发光涂料中夜光粉的富集状态,提升发光层20的初始反光亮度和余辉时间。

[0053]

在本技术实施方式中,发光层20的光学透过率大于85%。从而使得发光层既能够发光,同时在正常光线下不影响其他装饰膜层的使用,可以与其他装饰膜层配合使用,提高外观效果。进一步的,发光层20的光学透过率大于90%。具体的,发光层20的光学透过率大于85%、86%、87%、88%、90%、92%或95%。在本技术实施方式中,发光层20的厚度为20μ

m-50μm,既能够避免过多增加壳体组件100的重量,同时有利于于其他装饰膜层配合,改善外观效果,并且在较薄的厚度下仍然可以保证了发光层20的发光效果,具有高的初始亮度以及长的余辉时间。进一步的,发光层20的厚度为20μm-40μm。在一实施例中,通过涂覆上述任一实施方式中的发光涂料,经固化后形成发光层20。在本技术中,发光涂料既能够形成较薄的发光层20,同时形成的发光层20具有高通透性以及发光时高的初始亮度和余辉发光时间。进一步的,固化包括在80℃-100℃下处理15min-30min。具体的,可以但不限于在80℃下处理20min。在本技术实施方式中,在光照强度为1000lux下照射25min后,发光层20的初始亮度大于300mcd/m2。进一步的,发光层20的初始亮度大于400mcd/m2。更进一步的,发光层20的初始亮度大于700mcd/m2。在本技术实施方式中,在光照强度为1000lux下照射25min,发光层20的余辉时间在0.5h以上。进一步的,发光层20的余辉时间在1.2h以上。更进一步的,发光层20的余辉时间在4h以上。

[0054]

请参阅图1,发光层20完全覆盖壳体10,从而使得壳体组件100的整个表面产生发光。请参阅图2,为本技术另一实施方式提供的壳体组件的结构示意图,发光层20覆盖部分壳体10,从而使得壳体组件100的部分表面产生发光。进一步的,发光层20在壳体10上的正投影呈图案化,如文字、图形等,从而使得壳体组件100具有图案化的发光效果,进一步提升视觉效果。

[0055]

在本技术实施方式中,壳体10的材质可以但不限于为任何已知的可以用于电子设备壳体10的材料,如塑胶、玻璃、陶瓷、金属等。可以理解的,壳体10具有相对设置的内表面和外表面,其中,内表面和外表面是以壳体10的使用状态为参照,以用户能够看到壳体10外观的一侧表面作为外表面,如壳体10应用于电子设备中时,朝向电子设备外部的一侧表面为外表面,朝向电子设备内部的一侧表面为内表面。在一实施例中,壳体10的材质为透光材质时,如塑胶、玻璃等,此时壳体10具有高的通透性,发光层20设置在壳体10的内表面和/或外表面。在另一实施例中,壳体10的材质为不透光材质时,如陶瓷、金属等,此时发光层20设置在壳体10的外表面。在本技术中,壳体10的厚度不受特别限制。具体的,壳体10的厚度可以但不限于为0.1mm-1mm,如0.2mm、0.35mm、0.4mm、0.5mm、0.65mm、0.7mm、0.8mm、0.9mm等。在本技术中,对壳体10具体形状和尺寸不作限定,可以根据实际需要进行选择和设计,例如壳体10的形状可以为2d形状、2.5d形状、3d形状等,壳体10可以但不限于为电子设备的电池盖、中框、摄像模组壳体等。

[0056]

在本技术中,壳体组件100还可以包括装饰膜层,以进一步改善壳体组件100的外观效果。在本技术实施方式中,壳体组件100还包括颜色层30、纹理层40、镀膜层50、发泡层80、防护层70和盖底层60中的至少一层。其中,颜色层30赋予壳体组件100色彩效果,纹理层40使得壳体组件100具有纹理,镀膜层50赋予壳体组件100光影变幻的视觉效果,发泡层80可以提供软弹质感,防护层70对壳体组件100起到保护作用,盖底层60可以对壳体组件100一侧表面的光线进行遮挡,有利于其在电子设备应用时,对电子设备内部元器件的遮挡。在本技术中,壳体10的材质为透光材质时,颜色层30、纹理层40、镀膜层50设置在壳体10的外表面和/或内表面,防护层70和发泡层80设置在壳体10的外表面,盖底层60设置在壳体10的内表面;壳体10的材质为不透光材质时,颜色层30、纹理层40、镀膜层50设置在壳体10的外表面,防护层70和发泡层80设置在壳体10的外表面,盖底层60设置在壳体10的内表面。

[0057]

请参阅图3,为本技术另一实施方式提供的壳体组件的结构示意图,其与图1大致

相同,不同之处在于壳体组件100还包括颜色层30。颜色层30的色彩可以根据需要进行选择。具体的,可以根据壳体10的透光性以及颜色层30的透光性设置颜色层30,以使得颜色层30和发光层20的外观效果能够呈现,颜色层30的厚度可以但不限于为10μm-50μm。在一实施例中,壳体组件100包括依次层叠设置的壳体10、发光层20和颜色层30,其中壳体10透光,颜色层30可以为实色也可以为透明层。在本技术实施方式中,颜色层30为浅色系,从而能够避免对发光层20初始亮度的影响。具体的,颜色层30可以但不限于为白色。在一实施例中,颜色层30的lab颜色模型中的l值大于75,从而可以实现呈现亮度较高的颜色,从而避免对发光层20发光效果的影响。进一步的,颜色层30的lab颜色模型中的l值大于80。

[0058]

在本技术实施方式中,壳体组件100还包括纹理层40。通过设置纹理层40,从而在发光层20产生发光效果时,还可以呈现纹理的视觉效果。在本技术中纹理层40的光学透过率大于90%。具体的,可以根据壳体10的透光性设置纹理层40,以使得纹理层40和发光层20的外观效果能够呈现,纹理层40的厚度可以但不限于为10μm-30μm。在一实施例中,壳体组件100可以包括依次层叠设置的壳体10、纹理层40和发光层20,其中壳体10透光。

[0059]

在本技术实施方式中,壳体组件100还包括镀膜层50。通过设置镀膜层50,从而在发光层20产生发光效果时,还具有光泽变化的视觉效果。在本技术中镀膜层50的光学透过率大于90%。具体的,可以根据壳体10的透光性设置镀膜层50,以使得镀膜层50和发光层20的外观效果能够呈现,镀膜层50的厚度可以但不限于为100nm-300nm。在一实施例中,壳体组件100可以包括依次层叠设置的壳体10、镀膜层50和发光层20,其中壳体10透光。

[0060]

在本技术实施方式中,壳体组件100还包括盖底层60。在本技术中盖底层60的光学透过率小于10%。通过设置盖底层60,从而对壳体组件100的一侧光学进行遮挡,有利于其在电子设备中的应用。具体的,盖底层60的厚度可以但不限于为15μm-40μm。在一实施例中,壳体组件100可以包括依次层叠设置的壳体10、发光层20和盖底层60。

[0061]

在本技术实施方式中,壳体组件100还包括防护层70。在本技术中防护层70的光学透过率大于90%。通过设置防护层70,从而对壳体组件100进行保护。具体的,防护层70可以但不限于为防指纹层、硬化层等,防护层70的厚度可以但不限于为10μm-25μm。请参阅图4,为本技术另一实施方式提供的壳体组件的结构示意图,壳体组件100包括依次层叠设置的防护层70、壳体10和发光层20。在另一实施例中,壳体组件100包括依次层叠设置的防护层70、发光层20和壳体10。

[0062]

请参阅图5,为本技术另一实施方式提供的壳体组件的结构示意图,壳体组件100包括壳体10和依次层叠设置在壳体10表面的纹理层40、镀膜层50、发光层20、颜色层30和盖底层60,其中壳体10透光。从而使得壳体组件100能够呈现色泽、纹理以及光泽变化的视觉效果,还能够发光,视觉效果丰富。具体的,各层之间可以但不限于通过粘结层连接。

[0063]

在本技术实施方式中,壳体组件100还包括发泡层80,发泡层80可以提供柔软度以及回弹性,赋予壳体组件100皮革质感。在一实施例中,壳体组件100包括依次层叠设置的壳体10、发泡层80、颜色层30和发光层20。其中,为了使得壳体组件100具有发泡层80的软弹质感,发泡层80、颜色层30和发光层20是设置在壳体10的外表面上。请参阅图6,为本技术另一实施方式提供的壳体组件的结构示意图,壳体组件100包括壳体10和依次层叠设置在壳体10外表面上的发泡层80、颜色层30、发光层20和纹理层40,其中纹理层40可以具有皮纹结构,从而使得壳体组件100既具有皮革的触感,又具有皮革的外观。

[0064]

本技术通过提供具有发光层20的壳体组件100,极大丰富了壳体组件100的外观效果,提升产品竞争力,更能够满足用户需求。

[0065]

本技术还提供了一种电子设备,包括上述任一实施例的壳体组件100。可以理解的,电子设备可以但不限于为手机、平板电脑、笔记本电脑、手表、mp3、mp4、gps导航仪、数码相机等。下面以手机为例进行说明。

[0066]

在本技术实施方式中,壳体10包括电池盖以及与电池盖连接的中框,发光层设置在电池盖和/或中框的表面。请参阅图7,为本技术一实施方式的壳体组件的结构示意图,其中,壳体组件100为电池盖;也就是说,壳体10作为电子设备的电池盖,发光层20设置在壳体10上。在一实施例中,发光层20设置在壳体10的外表面。请参阅图8,为本技术一实施方式提供的电子设备的结构示意图,其中,电子设备包括壳体组件100以及主板,壳体组件100为电池盖。通过设置具有发光效果的壳体组件100,使得电子设备可以发光,提高视觉效果,进一步例如可以在暗环境中对电子设备进行定位,方便查找电子设备,同时在正常光线下发光层20的通透性好,有利于与其他装饰膜层配合使用,进一步改善外观,提高用户体验。请参阅图9,为本技术另一实施方式的壳体组件的结构示意图,其中,壳体组件100为中框;也就是说,壳体10作为电子设备的中框,发光层20设置在壳体10上。请参阅图10,为图9中a-a线的剖面图;请参阅图11,为图10中区域b的放大示意图,其中,壳体10上设置有凹槽,发光层20设置在凹槽内。可以理解的,凹槽的开口方向朝向壳体的外表面,从而可以显示发光层20的发光效果,例如可以在黑暗环境中可以定位电子设备。在一实施例中,可以通过涂覆发光涂料直接在凹槽内成型发光层20。可以理解的,凹槽包括凹槽底部以及围设凹槽底部的侧壁。进一步的,发光层20远离凹槽底部的表面与中框的外表面齐平,以保证壳体组件100平整的外观。在另一实施例中,可以将成型后的发光层20贴合设置在凹槽内。在又一实施例中,发光层20可以与衬底结合后,再贴合设置在凹槽内。具体的,衬底的材质可以但不限于包括聚对苯二甲酸乙二醇酯、聚碳酸酯、聚甲基丙烯酸甲酯等中的至少一种。衬底为发光层20提供支撑力,防止在单独的发光层20置于凹槽中时发生膜层破裂、损坏等问题。在又一实施例中,发光层20可以与其他装饰膜层,如上述的颜色层30、纹理层40、镀膜层50、盖底层60、防护层70和发泡层80中的至少一种结合后,在贴合设置在所述凹槽中。具体的,可以根据需要进行选择发光层20的设置方式,还可以根据需要在电子设备的电池盖以及中框上均设置发光层20。

[0067]

在本技术另一实施方式中,壳体10包括摄像头模组壳体,发光层设置在摄像模组壳体的表面。请参阅图12,为本技术另一实施方式的壳体组件的结构示意图,其中,壳体组件100为摄像头模组壳体;也就是说,壳体10作为电子设备的摄像头模组壳体,发光层20设置在壳体10上。可以理解的,此时壳体10在使用过程中的外观面即为采光面,发光层设置在壳体10的外观面,以定位摄像头模组壳体。请参阅图13,为本技术另一实施方式提供的电子设备的结构示意图,其中,电子设备包括壳体组件100以及主板,壳体组件100为摄像头模组壳体。在一实施例中,电子设备还包括镜头,壳体组件100具有通光孔,镜头设置在电子设备内部并与通光孔对应设置。

[0068]

实施例1

[0069]

一种夜光涂料,按重量份数计,包括60重量份的聚氨酯丙烯酸树脂、20重量份的夜光粉、2重量份的气相二氧化硅、5重量份的mdi以及30重量份的乙酸乙酯。

[0070]

实施例2

[0071]

一种夜光涂料,按重量份数计,包括50重量份的聚氨酯丙烯酸树脂、50重量份的sral2o4:eu

2

夜光粉、1重量份气相二氧化硅、4重量份的tdi以及35重量份的乙二醇单丁醚,涂料的粘度为2500cps,夜光粉的粒径d50为3.5μm,气相二氧化硅的粒径为20nm。

[0072]

实施例3

[0073]

一种夜光涂料,按重量份数计,包括60重量份的聚酯丙烯酸树脂、30重量份的sr4al

14

o2:eu

2

夜光粉、1.5重量份气相二氧化硅、5重量份的tdi以及40重量份的乙二醇单丁醚,夜光粉的粒径d50为5μm。

[0074]

实施例4

[0075]

一种夜光涂料,按重量份数计,包括60重量份的聚氨酯丙烯酸树脂、25重量份的黄绿色夜光粉、1.8重量份气相二氧化硅、5重量份的mdi、0.5重量份的烷基季铵盐以及38重量份的乙酸乙酯,夜光粉的粒径d50为4μm。

[0076]

实施例5

[0077]

一种夜光涂料,按重量份数计,包括50重量份的聚氨酯丙烯酸树脂、50重量份的sral2o4:eu

2

夜光粉、2重量份的铜离子掺杂的硫化锌、1重量份气相二氧化硅、4重量份的tdi以及35重量份的乙二醇单丁醚,夜光粉的粒径d50为3.5μm,气相二氧化硅的粒径为20nm。

[0078]

对比例1

[0079]

一种夜光涂料,按重量份数计,包括50重量份的聚氨酯丙烯酸树脂、10重量份的黄绿色夜光粉、2重量份气相二氧化硅、4重量份的mdi以及35重量份的乙酸乙酯。

[0080]

对比例2

[0081]

一种夜光涂料,按重量份数计,包括60重量份的聚氨酯丙烯酸树脂、60重量份的黄绿色夜光粉、5重量份气相二氧化硅、5重量份的mdi以及40重量份乙酸乙酯。

[0082]

效果实施例1

[0083]

将上述实施例和对比例提供的夜光涂料在pet膜片表面进行喷涂,在80℃烘烤20min,得到发光层,控制各发光涂层的厚度为30μm。在光照强度为1000lux下照射25min后置于黑暗环境中检测初始相对亮度以及余辉发光时间,其中以肉眼可见最小亮度0.32mcd/m2为最低检测值,结果如表1所示。可以看出,实施例和对比例2的发光层具有高的初始亮度以及长的余辉发光时间;对比例1的发光层的初始亮度以及余辉发光时间不佳,不利于在电子设备中使用。

[0084]

表1效果实施例1的检测结果

[0085] 初始相对亮度(mcd/m2)余辉发光时间(h)实施例13270.8实施例27854.0实施例34531.5实施例43981.2实施例57504对比例12260.3对比例28144.0

[0086]

效果实施例2

[0087]

采用透光率测试仪对各组发光层的透光率进行检测,发现实施例和对比例1的发光层的透过率在90%以上,通透性好;对比例2的发光层的透过率在70%左右,通透性不佳,在实际应用中不能与其他装饰膜层配合使用,不利于在电子设备中使用。

[0088]

效果实施例3

[0089]

通过百格法,对实施例的发光层进行附着力的测试,结果发现形成的发光层的附着力可以达到4b或5b水平,因此,该发光层具有优异的附着力,有利于在电子设备中应用。

[0090]

以上对本技术实施方式所提供的内容进行了详细介绍,本文对本技术的原理及实施方式进行了阐述与说明,以上说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。