1.本发明涉及一种新型蓖麻基聚氨酯涂层材料及其制备方法,属于聚氨酯制备技术领域。

背景技术:

2.聚氨酯是目前最通用的聚合物材料,具有优异的性能,如耐磨性、弹性、耐久性和韧性。鉴于聚氨酯在整体性能方面的优势,它们在许多领域有着广泛的应用,如泡沫、鞋类、涂料和油漆、工业机械、粘合剂、包装和医疗器械等。为满足不断增长的全球市场需要,优化产品性能与制备方法成为聚氨酯领域的研究热点。

3.目前普遍采用的聚氨酯合成方法主要依赖于异氰酸酯和多元醇之间的加聚反应。其关键单体异氰酸酯主要来源于化石资源,因而原料具有不可再生性;此外,异氰酸酯工业合成涉及有毒气体光气,给操作者的健康和环境带来潜在的危害。并且异氰酸酯在水存在的条件下不稳定,因而在反应过程对环境条件要求高,以避免异氰酸酯与水形成副产物,影响其与醇的反应并造成材料中该副产物的残留,进而影响聚氨酯材料的性能。上世纪90年代以来,化石原料供应的日益短缺以及环境问题的加剧,促使研究人员开发基于可再生原料和绿色合成工艺的新型聚氨酯材料。

4.在聚氨酯合成工艺研究中,为避免有毒的异氰酸酯在聚氨酯合成中的使用,研究者相继开发了缩聚、重排、开环聚合和加聚等四种合成路线,获得了多种非异氰酸酯聚氨酯材料。“缩聚路线”的相关前体合成都需要光气或其衍生物的参与,“重排路线”离不开有害反应物如酰基叠氮化合物、羧酰胺和异羟肟基叠氮化合物的使用,“开环聚合的路线”不仅需要光气前体参与合成环状氨基甲酸酯,而且用来合成环状氨基甲酸酯的另一原料氮丙啶具有比较大的毒性。因而基于环状碳酸酯与多元胺的加聚合成路线受到广泛的重视。该路线的优点是环状碳酸酯来源广泛而且没有毒性,它们在环境中相对稳定,运输和储存过程比较安全。此外,环状碳酸酯和胺之间的反应是100%的原子经济反应,不会释放任何挥发性有机化合物,这使得该路线可用于涂料工业。

5.基于环状碳酸酯和多元胺加聚反应的路线不仅提供了绿色的聚氨酯制备方法,还有利于可再生原料在聚氨酯生产中的使用。其中植物油(甘油三酯)具有可再生、无毒、可生物降解以及结构可修饰等优点,是替代化石原料合成聚氨酯的最佳替代品。由于植物油的分子结构中具有双键,可以容易的转化为环氧化物,进而与co2环加成,形成的具有两个及以上环状碳酸酯结构单元的化合物,是合成聚氨酯的前体。目前已有使用大豆油、棕榈油等可食用油脂制备具有广泛结构和功能特性的新型生物基聚氨酯的报道,但蓖麻基聚氨酯的制备还比较有限,目前仅有采用蓖麻基多元醇经由异氰酸酯路线合成聚氨酯的研究,通过非异氰酸酯路线合成聚氨酯尚未见报道。

6.由于蓖麻油结构特殊,且属于非食用油,以蓖麻油作为原料制备含有多个环状碳酸酯的聚氨酯前体,将有助于开发具有不同结构和性质的聚氨酯材料,符合生物质“不与人争粮”的发展观念。

技术实现要素:

7.本发明的目的是提供一种非异氰酸酯路线的新型蓖麻基聚氨酯涂层材料及其制备方法。通过采用酸值可调的聚蓖麻油酸为原料,利用其分子结构中含有双键的特点,经过酯化、环氧化、与co2环加成,制备含有3-8个环状碳酸酯结构的聚环碳酸酯蓖麻油酸甲酯,以此作为前体,进一步与多元胺反应,即可合成聚氨酯涂层材料,具体反应过程见附图1。该方法的优点是所得聚氨酯涂层材料的性能可以通过聚蓖麻油酸的酸值以及二元胺的种类进行调节,所的产品具有耐水性和耐酸碱性,在200℃以下具有热稳定性;该制备工艺清洁无污染,绿色环保,因而利于工业化生产。

8.本发明的技术方案,即新型蓖麻基聚氨酯涂层材料的制备步骤如下:

9.1)聚蓖麻油酸甲酯化:将聚蓖麻油酸、催化剂三氟化硼甲醇络合物以及过量的甲醇,在一定温度下回流反应一段时间后,减压蒸馏出多余甲醇,再用水洗三次去除残留的甲醇和催化剂,得到的有机相即为聚蓖麻油酸甲酯。

10.2)聚蓖麻油酸甲酯环氧化反应:将步骤1所得的聚蓖麻油酸甲酯投入反应瓶,随后向反应瓶中加入一定量的氧化剂间氯过氧苯甲酸和溶剂乙醚,室温下反应一段时间后用一定量的硫代硫酸钠、碳酸氢钠和水分别洗三次,得到聚环氧蓖麻油酸甲酯。

11.3)聚环氧蓖麻油酸甲酯与co2环加成反应:在高压反应釜中加入步骤2所得的聚环氧蓖麻油酸甲酯、催化剂四丁基溴化铵,溶剂n,n-二甲基甲酰胺,随后在高压反应釜中通入一定压力的二氧化碳并升温进行反应,反应结束后用水洗三次去除溶剂和催化剂,得到聚环碳酸酯蓖麻油酸甲酯作为聚氨酯前体;

12.4)将步骤3得到的聚氨酯前体与二元胺按照一定比例进行投料,在一定温度下反应固化一定的时间,得到最终产物蓖麻基聚氨酯。

13.所诉步骤1中所用原料聚蓖麻油酸的酸值为30~60mg koh/g,催化剂三氟化硼甲醇络合物用量为0.05~0.3ml/g聚蓖麻油酸,溶剂甲醇用量为2~5ml/g聚蓖麻油酸,反应温度为70~100℃,反应时间为6~16h。

14.所诉步骤2中氧化剂间氯过氧苯甲酸与聚蓖麻油酸甲酯结构中双键的摩尔比为1~1.5,溶剂乙醚用量为4~6ml/g聚蓖麻油酸甲酯,反应时间为12~36h。

15.所诉步骤3中催化剂四丁基溴化铵的用量为聚环氧蓖麻油酸甲酯质量的3%~5%,溶剂n,n-二甲基甲酰胺的用量为2~4ml/g聚环氧蓖麻油酸甲酯,反应中co2的压力范围为2~5mpa,反应温度为120~160℃,反应时间为18~36h。

16.所诉步骤4中,聚环碳酸酯蓖麻油酸甲酯中环碳酸酯基团与二元胺中胺基的摩尔比为1∶1,所选用的二元胺包括己二胺和异佛尔酮二胺,固化温度为60~120℃。

17.根据以上操作条件,本发明所制备的聚氨酯涂层,拉伸强度在0.6~2.4mpa,断裂伸长率在75%~255%,并且所制备的聚氨酯涂层具有耐水和耐酸碱性,且能在200℃下保持稳定。

18.在上述反应过程中,聚蓖麻油酸甲酯、聚环氧蓖麻油酸甲酯以及聚环碳酸酯蓖麻油酸甲酯的形成分别通过核磁(nmr)、红外光谱(ft-ir)和飞行质谱(maldi-tof)进行了验证(见附图2~5),所得聚氨酯采用红外光谱进行了表征(见附图6,7)。根据飞行质谱的分析结果,当聚蓖麻油酸的酸值为60mgkoh/g时,其聚合度分布范围为3-8,因而所得聚环碳酸酯蓖麻油酸甲酯分子中含有3-8个环碳酸酯结构单元。

19.本发明具有的优点与特色如下:

20.1主要原料聚蓖麻油酸酸值可调控,且来源于可再生资源,可通过蓖麻油水解和酯化聚合得到,其酸值可通过酯化聚合的时间进行调控,是廉价易得的可再生资源,并且方便储存运输,在工业生产方面具有明显优势;

21.2使用非食用油蓖麻作为原料,符合生物质“不与人争粮”的发展观念;

22.3采用非异氰酸酯路线,聚氨酯前体与多元胺在无溶剂无催化剂条件下,就可以固化得到聚氨酯,绿色环保无污染;

23.4所得聚氨酯具有耐水、耐酸碱性能,且在200℃可保持稳定,可在涂层、纺织物、弹性体等领域广泛使用,具有工业化生产前景。

附图说明

24.图1是新型聚氨酯涂层材料的制备过程示意图。

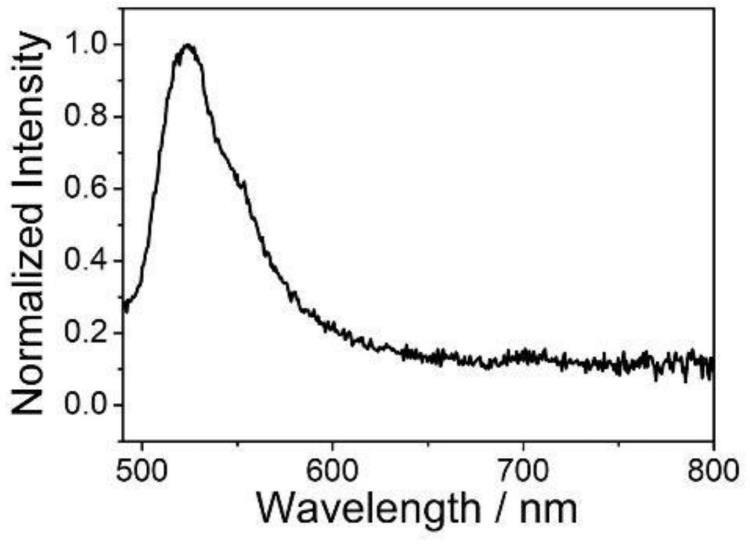

25.图2是由酸值为60的聚蓖麻油酸所得聚蓖麻油酸甲酯、聚环氧蓖麻油酸甲酯、聚环碳酸酯蓖麻油酸甲酯的1h nmr谱图。

26.图3是由酸值为60的聚蓖麻油酸所得聚蓖麻油酸甲酯、聚环氧蓖麻油酸甲酯、聚环碳酸酯蓖麻油酸甲酯的

13

c nmr谱图。

27.图4是由酸值为60的聚蓖麻油酸所得聚蓖麻油酸甲酯、聚环氧蓖麻油酸甲酯、聚环碳酸酯蓖麻油酸甲酯的ft-ir谱图。

28.图5是由酸值为60的聚蓖麻油酸所得聚蓖麻油酸甲酯、聚环氧蓖麻油酸甲酯、聚环碳酸酯蓖麻油酸甲酯的maldi tof谱图。

29.图6是由酸值为60的聚蓖麻油酸所得聚氨酯前体与己二胺制备得到聚氨酯的ft-ir谱图。

30.图7是由酸值为60的聚蓖麻油酸所得聚氨酯前体与异佛尔酮二胺制备聚氨酯的ft-ir谱图。

具体实施方式

31.本发明涉及一种新型蓖麻基聚氨酯涂层材料及其制备方法。以聚蓖麻油酸为原料,通过酯化、环氧化、与co2环加成,合成含有3-8个环状碳酸酯结构的聚环碳酸酯蓖麻油酸甲酯作为聚氨酯前体,进一步与多元胺反应合成聚氨酯,其中所得聚氨酯的性能可以通过低聚蓖麻油酸的聚合度和多元胺的种类进行调节。该制备工艺清洁无污染,绿色环保,因而产品具有广泛的应用前景。

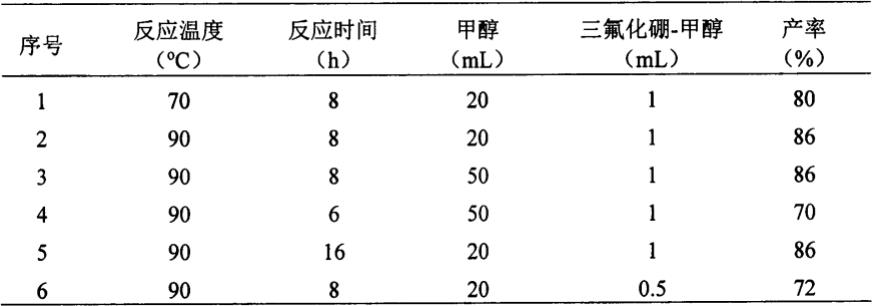

32.实施例1 聚蓖麻油酸甲酯化反应条件筛选

33.以酸值为60mg koh/g的聚蓖麻油酸为原料,进行甲酯化,探讨甲酯化的最佳条件。具体步骤如下:

34.将10g酸值为60mg koh/g的聚蓖麻油酸,20~50ml甲醇和0.5~3ml三氟化硼-甲醇溶液加入到50ml烧瓶中。回流反应6~16h后,利用旋转蒸发仪除去甲醇。再加入30ml乙醚稀释后,将混合物转移至分液漏斗中,水洗3次。除去有机相中溶剂最终获得黄色油状液体聚蓖麻油酸甲酯。

35.表1 聚蓖麻油酸甲酯化反应条件筛选

[0036][0037][0038]

经过条件筛选,选择2号反应的条件为最佳,即:三氟化硼-甲醇溶液的用量为0.1ml/g,溶剂甲醇的用量为2ml/g,反应温度和反应时间分别为90℃和8h,在该条件下,产物蓖麻油酸甲酯的收率为86%。

[0039]

实施例2 聚蓖麻油酸甲酯环氧化反应条件筛选

[0040]

以实施例1中的聚蓖麻油酸甲酯为原料,进行环氧化,探讨环氧化的最佳条件。具体步骤如下:

[0041]

将8.6g聚蓖麻油酸甲酯均匀分散到40~60ml乙醚中,缓慢加入5~8g间氯过氧苯甲酸,于室温下搅拌反应12~36h。依次用30ml饱和硫代硫酸钠溶液、30ml饱和碳酸氢钠溶液和30ml饱和氯化钠溶液洗涤3次。最后除去有机相中的乙醚,得到无色油状液体环氧化聚蓖麻油酸甲酯。

[0042]

表2 聚蓖麻油酸甲酯环氧化反应条件筛选

[0043][0044]

经过条件筛选,选择3号反应条件为聚蓖麻油酸甲酯环氧化最优条件,即:溶剂乙醚的用量为4.7ml/g聚蓖麻油酸,间氯过氧苯甲酸与双键的摩尔比为1.2∶1,反应时间为24h,在该条件下,产物蓖麻油酸甲酯的收率为82%。

[0045]

实施例3 聚环氧蓖麻油酸甲酯与co2环加成反应条件筛选

[0046]

将实施案例2中得到的7.05g环氧化聚蓖麻油酸甲酯溶解于30~40ml dmf并转移

至高压反应釜,随后加入0.14~0.35g(0.66mmol)四丁基溴化铵,充入二氧化碳至2~5mpa,于120~140℃下反应18~36h。反应结束后,水洗除去催化剂,除去有机相中溶剂即得到黄棕色油状液体,即为聚环碳酸酯蓖麻油酸甲酯。

[0047]

表3 聚环氧蓖麻油酸甲酯与co2环加成反应条件筛选

[0048][0049]

经过条件筛选,选择2号反应的条件为最佳,即:催化剂四丁基溴化铵用量为底物聚环氧蓖麻油酸甲酯质量的3%,溶剂dmf用量为4.2ml/g聚环氧蓖麻油酸甲酯,co2的压力为3mpa,反应温度140℃,反应时间24h,所得聚环碳酸酯蓖麻油酸甲酯的收率为90%。

[0050]

实施例4

[0051]

以酸值为30mg koh/g的聚蓖麻油酸为原料,经甲酯化、环氧化、与co2环加成后得到聚氨酯前体,再与己二胺固化得到聚氨酯。具体步骤如下:

[0052]

(1)将10g酸值为30mg koh/g的聚蓖麻油酸,20ml甲醇和1ml三氟化硼-甲醇溶液加入到50ml烧瓶中。90℃下回流反应12h后,利用旋转蒸发仪除去甲醇。再加入30ml乙醚稀释后,将混合物转移至分液漏斗中,水洗3次。除去有机相中溶剂最终获得8.6g黄色油状液体聚蓖麻油酸甲酯,产率86%。

[0053]

(2)将步骤(1)中制得的8.6g聚蓖麻油酸甲酯均匀分散到40ml乙醚中,缓慢加入6g(34.4mmol)间氯过氧苯甲酸,于室温下搅拌反应24h。依次用30ml饱和硫代硫酸钠溶液、30ml饱和碳酸氢钠溶液和30ml饱和氯化钠溶液洗涤3次。最后除去有机相中的乙醚,得到7.05g无色油状液体环氧化聚蓖麻油酸甲酯,产率82%。

[0054]

(3)将步骤(2)中得到的7.05g聚环氧化蓖麻油酸甲酯溶解于30ml dmf并转移至高压反应釜,随后加入0.21g(0.66mmol)四丁基溴化铵,充入二氧化碳至3mpa,于140℃下反应24h。反应结束后,水洗除去催化剂,除去有机相中溶剂即得到6.34g黄棕色油状液体,即为聚环碳酸酯蓖麻油酸甲酯,产率90%。

[0055]

(4)将步骤(3)所得6.34g聚氨酯前体与2.16g己二胺混合搅拌30分钟,然后倒入模具中,70℃反应7h,再升温到100℃反应5h,得到聚氨酯pu-30-己二胺8.23g,黄色柔软固体。

[0056]

实施例5

[0057]

以酸值为45mg koh/g的聚蓖麻油酸为原料,经甲酯化、环氧化、与co2环加成后得

到聚氨酯前体,再与己二胺固化得到聚氨酯。具体步骤如下:

[0058]

(1)将10g酸值为45mg koh/g的聚蓖麻油酸,20ml甲醇和1ml三氟化硼-甲醇溶液加入到50ml烧瓶中。90℃下回流反应12h后,利用旋转蒸发仪除去甲醇。再加入30ml乙醚稀释后,将混合物转移至分液漏斗中,水洗3次。除去有机相中溶剂最终获得8.6g黄色油状液体聚蓖麻油酸甲酯,产率86%。

[0059]

(2)将步骤(1)中制得的8.6g聚蓖麻油酸甲酯均匀分散到40ml乙醚中,缓慢加入6g(34.4mmol)间氯过氧苯甲酸,于室温下搅拌反应24h。依次用30ml饱和硫代硫酸钠溶液、30ml饱和碳酸氢钠溶液和30ml饱和氯化钠溶液洗涤3次。最后除去有机相中的乙醚,得到7.05g无色油状液体聚环氧化蓖麻油酸甲酯,产率82%。

[0060]

(3)将步骤(2)中得到的7.05g聚环氧化蓖麻油酸甲酯溶解于30ml dmf并转移至高压反应釜,随后加入0.21g(0.66mmol)四丁基溴化铵,充入二氧化碳至3mpa,于140℃下反应24h。反应结束后,水洗除去催化剂,除去有机相中溶剂即得到6.34g黄棕色油状液体,即为聚氨酯前体聚环碳酸酯蓖麻油酸甲酯,产率90%。

[0061]

(4)将步骤(3)所得6.34g聚氨酯前体与2.16g己二胺混合搅拌30分钟,然后倒入模具中,70℃反应7h,再升温到100℃反应5h,得到聚氨酯pu-45-己二胺8.23g,黄色柔软固体。

[0062]

实施例6

[0063]

以酸值为60mg koh/g的聚蓖麻油酸为原料,经甲酯化、环氧化、与co2环加成后得到聚氨酯前体,再与己二胺固化得到聚氨酯。具体步骤如下:

[0064]

(1)将10g酸值为60mg koh/g的聚蓖麻油酸,20ml甲醇和1ml三氟化硼-甲醇溶液加入到50ml烧瓶中。90℃下回流反应12h后,利用旋转蒸发仪除去甲醇。再加入30ml乙醚稀释后,将混合物转移至分液漏斗中,水洗3次。除去有机相中溶剂最终获得8.6g黄色油状液体聚蓖麻油酸甲酯,产率86%。

[0065]

(2)将步骤(1)中制得的8.6g聚蓖麻油酸甲酯均匀分散到40ml乙醚中,缓慢加入6g(34.4mmol)间氯过氧苯甲酸,于室温下搅拌反应24h。依次用30ml饱和硫代硫酸钠溶液、30ml饱和碳酸氢钠溶液和30ml饱和氯化钠溶液洗涤3次。最后除去有机相中的乙醚,得到7.05g无色油状液体聚环氧化蓖麻油酸甲酯,产率82%。

[0066]

(3)将步骤(2)中得到的7.05g聚环氧化蓖麻油酸甲酯溶解于30ml dmf并转移至高压反应釜,随后加入0.21g(0.66mmol)四丁基溴化铵,充入二氧化碳至3mpa,于140℃下反应24h。反应结束后,水洗除去催化剂,除去有机相中溶剂即得到6.34g黄棕色油状液体,即为聚氨酯前体聚环碳酸酯蓖麻油酸甲酯,产率90%。

[0067]

(4)将步骤(3)所得6.34g聚氨酯前体与2.16g己二胺混合搅拌30分钟,然后倒入模具中,70℃反应7h,再升温到100℃反应5h,得到聚氨酯pu-60-己二胺8.23g,黄色柔软固体。

[0068]

实施例7

[0069]

以酸值为30mg koh/g的聚蓖麻油酸为原料,经甲酯化、环氧化、与co2环加成后得到聚氨酯前体,再与己二胺固化得到聚氨酯。具体步骤如下:

[0070]

(1)将10g酸值为30mg koh/g的聚蓖麻油酸,20ml甲醇和1ml三氟化硼-甲醇溶液加入到50ml烧瓶中。90℃下回流反应12h后,利用旋转蒸发仪除去甲醇。再加入30ml乙醚稀释后,将混合物转移至分液漏斗中,水洗3次。除去有机相中溶剂最终获得8.6g黄色油状液体聚蓖麻油酸甲酯,产率86%。

[0071]

(2)将步骤(1)中制得的8.6g聚蓖麻油酸甲酯均匀分散到40ml乙醚中,缓慢加入6g(34.4mmol)间氯过氧苯甲酸,于室温下搅拌反应24h。依次用30ml饱和硫代硫酸钠溶液、30ml饱和碳酸氢钠溶液和30ml饱和氯化钠溶液洗涤3次。最后除去有机相中的乙醚,得到7.05g无色油状液体聚环氧化蓖麻油酸甲酯,产率82%。

[0072]

(3)将步骤(2)中得到的7.05g环氧化聚蓖麻油酸甲酯溶解于30ml dmf并转移至高压反应釜,随后加入0.21g(0.66mmol)四丁基溴化铵,充入二氧化碳至3mpa,于140℃下反应24h。反应结束后,水洗除去催化剂,除去有机相中溶剂即得到6.34g黄棕色油状液体,即为聚氨酯前体聚环碳酸酯蓖麻油酸甲酯,产率90%。

[0073]

(4)将步骤(3)所得6.34g聚氨酯前体与3.17g异佛尔酮二胺混合搅拌30分钟,然后倒入模具中,70℃反应7h,再升温到100℃反应5h,得到聚氨酯pu-30-异佛尔酮二胺9.16g,黄色柔软固体。

[0074]

实施例8

[0075]

以酸值为45mg koh/g的聚蓖麻油酸为原料,经甲酯化、环氧化、与co2环加成后得到聚氨酯前体,再与己二胺固化得到聚氨酯。具体步骤如下:

[0076]

(1)将10g酸值为45mg koh/g的聚蓖麻油酸,20ml甲醇和1ml三氟化硼-甲醇溶液加入到50ml烧瓶中。90℃下回流反应12h后,利用旋转蒸发仪除去甲醇。再加入30ml乙醚稀释后,将混合物转移至分液漏斗中,水洗3次。除去有机相中溶剂最终获得8.6g黄色油状液体聚蓖麻油酸甲酯,产率86%。

[0077]

(2)将步骤(1)中制得的8.6g聚蓖麻油酸甲酯均匀分散到40ml乙醚中,缓慢加入6g(34.4mmol)间氯过氧苯甲酸,于室温下搅拌反应24h。依次用30ml饱和硫代硫酸钠溶液、30ml饱和碳酸氢钠溶液和30ml饱和氯化钠溶液洗涤3次。最后除去有机相中的乙醚,得到7.05g无色油状液体聚环氧化蓖麻油酸甲酯,产率82%。

[0078]

(3)将步骤(2)中得到的7.05g聚环氧化蓖麻油酸甲酯溶解于30ml dmf并转移至高压反应釜,随后加入0.21g(0.66mmol)四丁基溴化铵,充入二氧化碳至3mpa,于140℃下反应24h。反应结束后,水洗除去催化剂,除去有机相中溶剂即得到6.34g黄棕色油状液体,即为聚氨酯前体聚环碳酸酯蓖麻油酸甲酯,产率90%。

[0079]

(4)将步骤(3)所得6.34g聚氨酯前体与3.17g异佛尔酮二胺混合搅拌30分钟,然后倒入模具中,70℃反应7h,再升温到100℃反应5h,得到聚氨酯pu-45-异佛尔酮二胺9.16g,黄色柔软固体。

[0080]

实施例9

[0081]

以酸值为60mg koh/g的聚蓖麻油酸为原料,经甲酯化、环氧化、与co2环加成后得到聚氨酯前体,再与己二胺固化得到聚氨酯。具体步骤如下:

[0082]

(1)将10g酸值为60mg koh/g的聚蓖麻油酸,20ml甲醇和1ml三氟化硼-甲醇溶液加入到50ml烧瓶中。90℃下回流反应12h后,利用旋转蒸发仪除去甲醇。再加入30ml乙醚稀释后,将混合物转移至分液漏斗中,水洗3次。除去有机相中溶剂最终获得8.6g黄色油状液体聚蓖麻油酸甲酯,产率86%。

[0083]

(2)将步骤(1)中制得的8.6g聚蓖麻油酸甲酯均匀分散到40ml乙醚中,缓慢加入6g(34.4mmol)间氯过氧苯甲酸,于室温下搅拌反应24h。依次用30ml饱和硫代硫酸钠溶液、30ml饱和碳酸氢钠溶液和30ml饱和氯化钠溶液洗涤3次。最后除去有机相中的乙醚,得到

7.05g无色油状液体聚环氧化蓖麻油酸甲酯,产率82%。

[0084]

(3)将步骤(2)中得到的7.05g聚环氧化蓖麻油酸甲酯溶解于30ml dmf并转移至高压反应釜,随后加入0.21g(0.66mmol)四丁基溴化铵,充入二氧化碳至3mpa,于140℃下反应24h。反应结束后,水洗除去催化剂,除去有机相中溶剂即得到6.34g黄棕色油状液体,即为聚氨酯前体聚环碳酸酯蓖麻油酸甲酯,产率90%。

[0085]

(4)将步骤(3)所得6.34g聚氨酯前体与3.17g异佛尔酮二胺混合搅拌30分钟,然后倒入模具中,70℃反应7h,再升温到100℃反应5h,得到聚氨酯pu-60-异佛尔酮二胺9.16g,黄色柔软固体。

[0086]

实施例10 反应温度和时间的考察

[0087]

将6.34g酸值为60mg koh/g的聚蓖麻油酸制备的聚氨酯前体与3.17g异佛尔酮二胺或2.16g己二胺混合搅拌30分钟,然后倒入模具中,不同温度和反应时间,得到聚氨酯的性状进行分析,结果见表4。得到制备蓖麻基聚氨酯的最优条件为60℃反应7h后升温到100℃反应5h。在此条件下,得到的聚氨酯为固体。

[0088]

表4 不同反应温度和时间制备聚氨酯的形态

[0089][0090][0091]

实施例11 聚蓖麻油酸平均聚合度对产品性状的影响

[0092]

将6.34g不同聚合度聚蓖麻油酸制备的聚氨酯前体与3.17g异佛尔酮二胺或2.16g己二胺混合搅拌30分钟,然后倒入模具中,60℃下反应7h,后升温到100℃反应5h得到聚氨酯的性状进行分析,见表5。以己二胺为原料制备的聚氨酯呈软弹性,以异佛尔酮二胺为原料制备的聚氨酯呈硬脆性,这与其含有刚性环有关。聚氨酯的颜色随着酸值的减小而变深。

[0093]

表5 不同聚合度蓖麻油酸作为原料制备聚氨酯

[0094][0095]

实施例12 聚氨酯涂层材料的性能测试:

[0096]

①

力学性能测试

[0097]

对实施例1~6所制得样品按照gb/t 1732-93标准进行力学性能测试,所有机械测量均在室温下在utm6103机械测试仪(中国深圳太阳科技股份有限公司)上以拉伸模式进行,拉伸速度为10mm min-1

,以进行装卸测试分析,见表6。

[0098]

表6 聚氨酯的力学性能测试

[0099][0100][0101]

a.紫外灯光照三天后

[0102]

用异佛尔酮二胺制备的聚氨酯比使用己二胺制备的聚氨酯具有更高的强度,这是因为异佛尔酮二胺存在脂环族结构,从而使固化的骨架具有刚性。实验表明,聚合度较高的聚氨酯的拉伸强度较低。是因为其包含更多不同长度的长链,链段不规整,导致较低的拉伸强度。将所有的聚氨酯暴露于紫外线下3天以检查涂层的紫外线稳定性,结果显示所有的聚氨酯涂层即使暴露于紫外线下3天也没有表现出很明显的机械性能降低。

[0103]

②

耐水耐溶剂性能测试

[0104]

对实施例1~6所制得样品进行耐水性测试,将其浸入水和甲苯中7天,然后取出,立即用滤纸将表面的水或者甲苯擦掉,对吸附溶剂后得样品进行称重,计算出吸附率。见表7。

[0105]

表7 聚氨酯的耐水性能测试

[0106][0107]

表中结果表明,由己二胺制备的聚氨酯吸水率更高,这可能是由于己二胺固化的聚氨酯骨架的高度无定形性质。当将疏水性的异佛尔酮二胺固化聚氨酯时,由于其脂环族性质,与长链相比,其吸水率降低,因为其脂环族性质可提供更大的致密性并有助于保护羟基。由于是交联结构,所以聚氨酯的吸甲苯率都比较高。

[0108]

③

耐酸碱性能及水浸实验测试

[0109]

对实施例1~6所制得样品按照astm标准进行耐酸碱性能测试,将其分别浸入10%浓度的盐酸溶液、10%浓度的氢氧化钠溶液和蒸馏水中24h,然后分析其形貌变化,见表8。

[0110]

表8 聚氨酯的耐酸碱性能测试

[0111][0112]

a-no effect;b-loss of gloss;c-blistering;d-film removes.

[0113]

可见蓖麻基聚氨酯具有耐水性和耐酸碱性。聚合度较小的聚氨酯具有更好的耐酸和耐碱性能。与基于己二胺的聚氨酯相比,基于异佛尔酮二胺的涂层由于具有脂环族结构,因此具有更高的抵抗力,从而提供更高的致密性并有助于保护羟基。

[0114]

④

热学性能测试

[0115]

采用netzsch tg 209仪进行热重分析(tga),将大约5-7mg的样品置于铝坩埚中,n2吹扫流速为50ml/min,加热速率为10℃/min,在25℃至900℃进行热失重分析,分别测定

样品失重25%和50%的温度(t

25

和t

50

)。使用mettler-toledo dsc1差示扫描量热计对样品进行dsc测量分析,将大约10mg的样品封装在40μl的铝锅中,n2流速为50ml/min,冷却/加热速率为20℃/min,在-50℃至200℃间对样品进行反复的加热和冷却,采用第5次加热扫描热流变化的中点作为tg值。

[0116]

由表9可得,聚氨酯有优良的热稳定性,在200℃下仍旧保持稳定。并且异佛尔酮二胺制备的聚氨酯相对于己二胺的聚氨酯,其热稳定性更好,这得益于异佛尔酮二胺涂层中的脂环族结构。

[0117]

表9 聚氨酯的热学性能测试

[0118][0119]

以上对本发明的几个实施例进行了详细说明,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。