1.本发明涉及铸造方法及铸造装置。

背景技术:

2.已知有通过向模具加压浇注熔融金属而得到铸造品的技术(例如,参照专利文献1(图1))。

3.根据以下附图对专利文献1进行说明。

4.图7是现有的铸造装置的基本结构图。

5.如图7所示,铸造装置100具有:上模106、具有管头107的下模108、以与管头107对置的方式配置的套筒111、包围该套筒111的加热器112、收纳于套筒111中的柱塞113、包围它们全部的真空容器114、以及附属于真空容器114的真空泵115、116。

6.上模106具有第一型腔101、第二型腔102、第一浇道103、第二浇道104及切刀105。

7.利用真空泵115对真空容器114内进行减压,利用真空泵116对第一型腔101及第二型腔102进行减压。

8.铝原料被装入套筒111,通过加热器112被融化。融化后,套筒111前进,套筒111的末端与管头107抵接。柱塞113前进,挤出熔融金属。

9.熔融金属的一部分以管头107

→

第一浇道103

→

第一型腔101的方式流动。

10.熔融金属的剩余部分以管头107

→

第二浇道104

→

第二型腔102的方式流动。

11.若熔融金属凝固,则使切刀105前进(图中为下降),将铸件的浇道部分切断。被切断的浇道部分通过管头107向套筒111落下,再次利用于接下来的融化。

12.到接下来的融化之前,在管头107的周围不存在熔融金属。管头107由隔热性能优异的陶瓷(专利文献1,段落0019)构成。

13.现有的铸造装置100具有如下所述的优点。

14.由于对第一型腔101及第二型腔102进行了减压,因此充型性能提高。此外,由于进行减压,因此在第一型腔101和第二型腔102中没有残留空气,在铸件中抑产生气孔的产生。

15.另一方面,现有的铸造装置100具有如下所述的缺点。

16.第一,通过了管头107的熔融金属与切刀105碰撞,向左和右方向改变90

°

,但因流动方向的骤变,左侧流和右侧流产生差异。该差成为铸造缺陷的主要原因。

17.第二,构成管头107的陶瓷以陶器为代表,抗热冲击性弱。其结果为,管头107的寿命变得比较短。管头107的更换频率升高,成为制造成本高涨的主要原因。

18.第三,由于真空容器114、真空泵115、116是必需的,因此铸造装置100变得昂贵。

19.在使熔融金属向多条浇道分流的铸造中,要求能够使分流后的流动均等的铸造技术。

20.现有技术文献

21.专利文献

22.专利文献1:日本特开平10-296424号公报

技术实现要素:

23.发明要解决的课题

24.本发明的课题在于提供一种能够在使熔融金属分流的铸造中使分流后的流动均等的铸造技术。

25.用于解决课题的手段

26.技术方案1的发明是一种铸造方法,在铸造与接下来的铸造之间,使熔融金属在待机位置待机,在铸造时,使所述熔融金属从一个浇入口向多条浇道分流,其中,

27.所述浇道在呈v字形的v字部分支,

28.所述熔融金属的待机位置设定为比所述v字部高的位置,

29.在实施反复铸造期间,所述v字部由所述熔融金属填满。

30.技术方案2的发明是一种铸造装置,由模具、熔融金属分支块、供给熔融金属的电磁泵、以及控制该电磁泵的控制部构成,其中,

31.所述熔融金属分支块具有一个浇入口和通过呈v字形的v字部而分支开的多条浇道,

32.所述电磁泵由交流电源驱动,

33.所述控制部将所述熔融金属的待机位置维持为比所述v字部高的位置。

34.技术方案3的发明优选在技术方案2所述的铸造装置的基础上,

35.所述熔融金属分支块由陶瓷构成。

36.技术方案4的发明优选在技术方案2或3所述的铸造装置的基础上,

37.所述控制部将所述熔融金属的待机位置维持在所述熔融金属分支块的大致上表面。

38.发明效果

39.在技术方案1的发明中,v字部由熔融金属填满。

40.假设,在每次铸造时熔融金属与v字部碰撞时,会产生紊乱,分支后的流动产生差异。在本发明中,熔融金属不与v字部碰撞,因此,分支后的流动不会产生差异。

41.此外,与t字部相比,如果是v字部,则流动的方向的变化少,因此,能够实现流动的进一步的均匀化。

42.因此,根据本发明,提供一种能够在使熔融金属分流的铸造中,使分流后的流动均等的铸造技术。

43.在技术方案2的发明中,在技术方案1的效果的基础上增加了以下效果。

44.在利用交流电源驱动电磁泵时,对熔融金属施加微小的压力变动。因该压力变动,熔融金属不易凝固。

45.即,由于采用了电磁泵,因此熔融金属的流动性提高,能够在不提高熔融金属的温度的情况下将熔融金属的待机位置维持在比v字部高的位置。

46.在技术方案3的发明中,熔融金属分支块由陶瓷构成。陶瓷与金属相比热传导率非常小。陶瓷制熔融金属分支块的保温性良好,因此,能够抑制熔融金属的温度降低。

47.在技术方案4的发明中,控制部将熔融金属的待机位置维持在熔融金属分支块的大致上表面。v字部由熔融金属填满。熔融金属不会与v字部碰撞,因此,分支后的流动不会产生差异。

48.另外,陶瓷制熔融金属分支块富有隔热性,但抗热冲击性弱。在本发明中,在陶瓷制熔融金属分支块中始终流动或贮存熔融金属,因此,温度变化少,热冲击得以抑制。其结果为,能够大幅延长陶瓷制熔融金属分支块的寿命。

附图说明

49.图1是本发明的铸造装置的基本结构图。

50.图2是电磁泵的剖视图。

51.图3是图2的3所示部分的放大图。

52.图4是熔融金属分支块的剖视图。

53.图5是沿图4中的箭头5-5方向的视图。

54.图6中,(a)是压缩前的衬垫的剖视图,(b)是沿图5中的6b-6b线的剖视图。

55.图7是现有的铸造装置的基本结构图。

具体实施方式

56.以下,根据附图对本发明的实施方式进行说明。

57.实施例

58.如图1所示,铸造装置10由模具11、熔融金属分支块40、电磁泵20、控制该电磁泵20的控制部32、以及具备加热器12并贮存铝制的熔融金属13的保持炉14构成。

59.在该例子中,将钢制框架15载置于保持炉14,利用该钢制框架15支承电磁泵20。但是,将电磁泵20安装于保持炉14的方式是任意的。

60.此外,保持炉14是将熔融金属13的温度保持为规定值的设备。保持炉14只要是融化炉、出铁炉、浇包(铁水包)等以熔融状态贮存铝的容器即可,并不限定于狭义的保持炉。

61.根据图2对电磁泵20的详细构造进行说明。

62.如图2所示,电磁泵20具备:基座凸缘21;贯通该基座凸缘21而上下延伸的导液管22;铁芯部件23,其收纳于该导液管22中;下部线圈24,其包围导液管22的下部;下部壳体25,其包围该下部线圈24并且悬吊于基座凸缘21;上部线圈26,其包围导液管22的上部;上部壳体27,其包围该上部线圈26并且载置于基座凸缘21;排出管28,其从导液管22向上延伸;液面计29,其包围该排出管28;以及上部凸缘30,其与上部壳体27相连。

63.在对下部线圈24通电时,通过弗莱明左手定则,熔融金属(图1,标号13)被提起。

64.接着,在对上部线圈26通电而将下部线圈24设为非通电时,熔融金属被上提至液面计29。液面计29的高度(level)成为“临时待机高度”。

65.通过弗莱明左手定则,在增加电流时,力会增加。

66.在进一步增加上部线圈26的电流时,熔融金属超过液面计29,从排出管28向上排出。于是,通过图1所示的熔融金属分支块40而向模具11进行浇注。

67.因此,电磁泵20是汲取贮存于保持炉14中的熔融金属13并供给向模具11的加压浇注机构。

68.在作为加压浇注机构的电磁泵20中存在电磁作用特有的压力现象,本发明者们关注到了该现象。根据图3对该现象进行说明。

69.如图3所示,熔融金属13在导液管22与铁芯部件23之间的通路中向上流动。从上部

线圈26的上端部26a到达铁芯部件23的磁场31以向上凸出的方式成为弯曲形状。该弯曲的程度会发生变化。若供电的频率为50hz,则弯曲的程度以2倍即100hz变动。

70.因该磁场31的变动(移位),熔融金属13的压力(排出压力)以细小的周期(100hz)微小变动。即,在熔融金属13中不可避免地产生细小的脉动。

71.接着,根据图4对熔融金属分支块40的构造进行详细说明。

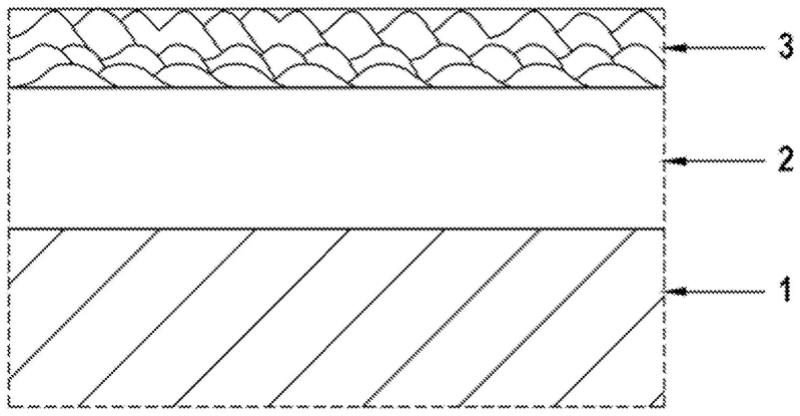

72.如图4所示,熔融金属分支块40具备:大致三角形或梯形截面的陶瓷41、收纳该陶瓷41的金属壳体42、以及堵塞该金属壳体42的上表面的金属盖43。

73.接下来,对熔融金属分支块40采用陶瓷41的理由进行叙述。

74.为了比较研究材料,在实施例1中为氧化锆,在实施例2中为氧化铝,在比较例中为碳钢。

75.1.基础数据:

76.(1)实施例1:

77.(1-1)分类:陶瓷

78.(1-2)陶瓷的种类:氧化锆(zro2)

79.(1-3)热传导率λ:3w/(m

·

k)

80.(2)实施例2:

81.(2-1)分类:陶瓷

82.(2-2)陶瓷的种类:氧化铝(al2o3)

83.(2-3)热传导率λ:30w/(m

·

k)

84.(3)比较例:

85.(3-1)分类:金属

86.(3-2)金属的种类:碳钢

87.(3-3)热传导率λ:43w/(m

·

k)

88.2.评价:

89.·

热传导率λ越小,熔融金属的温度降低越小。与金属相比,陶瓷的热传导率λ较小,因而是优选的。

90.·

在陶瓷中,与氧化铝相比,氧化锆的热传导率λ较小,因而是优选的。

91.此外,已知在对冷的陶器浇热水时,陶器会破裂。氧化锆是与陶器相同的陶瓷,因此,具有抗热冲击性弱的缺点。氧化铝也同样具有抗热冲击性弱的缺点。

92.如图4所示,陶瓷41具有:一个浇入口44、向下凸出的v字部45、通过该v字部45而分支开的第一浇道46和第二浇道47。

93.在本实施例中,适当长度的连结管48被放置于上部凸缘30与浇入口44之间。但是,也可以省略连结管48而直接将浇入口44与上部凸缘30相连。

94.另外,也可以将连结管48与熔融金属分支块40一体化。在一体化的情况下,v字部45成为y字部。因此,v字部45也可以是y字部。

95.另外,分支出的浇道的条数并不限定于2条(第一浇道46和第二浇道47),也可以是3条以上。

96.在第一浇道46的出口和第二浇道47的出口处,优选在金属盖43嵌入陶瓷制轴环49。通过陶瓷制轴环49来提高隔热性。

97.在连结管48与金属壳体42之间夹着第一衬垫51,对分割部位进行密封。

98.在金属壳体42与金属盖43之间夹着第二衬垫52,对分割部位进行密封。

99.在金属盖43与模具11之间夹着第三衬垫53,对分割部位进行密封。

100.熔融金属(图1,标号13)从浇入口44流入,在v字部45处分流,通过第一浇道46和第二浇道47而到达模具11。

101.此时,v字部45起到船的船头(船首)的作用,因此,熔融金属被完美地分流,第一浇道46的流动与第二浇道47的流动没有差异。

102.在利用模具11得到多个(例如2个)成型品的情况下,根据本发明,能够得到均等的成型品。

103.此外,向模具11的浇注结束后,为接下来的铸造做准备,使熔融金属在模具11外待机。即,在铸造与接下来的铸造之间,使熔融金属在待机位置待机。

104.如之前说明的那样,陶瓷41抗热冲击性弱。因此,采取了以下所述的对策。

105.在实施反复铸造的期间,将待机位置设定为熔融金属分支块40的大致上表面p1以使得熔融金属充满熔融金属分支块40。由于熔融金属分支块40始终被熔融金属加热,因此,不存在熔融金属分支块40的温度变化,不会受到热冲击。其结果为,熔融金属分支块40的寿命大幅延长。

106.此外,待机位置只要是熔融金属分支块40的大致上表面的高度p1即可,也可以是金属盖43的下表面的高度p2。总之,只要陶瓷41被熔融金属充满即可。

107.另外,如图3所说明那样,在利用交流电源驱动电磁泵20时,对熔融金属施加微小的压力变动。因该压力变动,熔融金属不易凝固。于是,即使是比以往低的温度,熔融金属也会到达模具的型腔的末端。

108.熔融金属的温度越低,热冲击越小。如果不担心陶瓷41破裂,则熔融金属的待机位置不限定于高度p1、高度p2。

109.因此,对熔融金属的待机位置进行研究。

110.假设,将熔融金属的待机位置降低至连结管48附近的高度p3。该情况下,上升的熔融金属在v字部45处分流,而在即将进行该分流之前,虽然是小规模,但熔融金属仍会与v字部45碰撞。由于该碰撞,仍然会产生小规模的流动紊乱。即使规模很小,也仍然希望没有紊乱。

111.因此,将熔融金属的待机位置设定为比v字部45高位的高度p4。由此,碰撞得以消除。没有紊乱的流动在v字部45完美地分流。使熔融金属在高度p4待机通过控制部(图1,标号32)进行的电流控制而容易地实施。

112.接着,根据图5、图6对第一~第三衬垫51、52、53的构造进行说明。

113.如图5所示,第一衬垫51是由靠近熔融金属的内环部55和从外侧包围该内环部55的外环部56构成的复合衬垫。优选在内环部55的内周面涂布陶瓷系脱模剂57。

114.图6的(b)是沿图5中的6b-6b线的剖视图,图6的(a)是图6的(b)的分解图。

115.在图6的(a)中,外环部56是由纤维陶瓷棉构成的薄环形板。

116.二氧化硅(sio2)是纤维陶瓷的一种。将以二氧化硅(sio2)为主成分的矿物熔融,制成细线,将该线汇聚而制成棉。在该棉中添加粘合剂,成型为4mm左右的厚度t的板状,从而得到环形板。

117.二氧化硅(sio2)的耐热温度超过1000℃。棉富有缓冲性。纤维陶瓷可以是氧化铝或氧化锆。即,外环部56只要是纤维陶瓷棉即可。

118.内环部55是玻璃长纤维(10μm外径)的织布。为了提高加工性,也可以在织布上涂布耐热橡胶。关于玻璃,优选是软化点为约840℃的氧化铝玻璃。

119.陶瓷系脱模剂57是以氧化钛和植物油为主成分、并在它们中添加矿物油、聚(氧乙烯)=烷基醚、石墨而成的铝铸造用模具脱模剂。此外,陶瓷系脱模剂57只要是铸造用的脱模剂,则种类不限。

120.使第一衬垫51介于连结管48与金属壳体42之间,使金属壳体42相对地接近连结管48。通过该接近,外环部56被压缩而成为一半左右的厚度。

121.如图6的(b)所示,连结管48与金属壳体42之间的连接部通过第一衬垫51而被密封。

122.熔融金属由陶瓷系脱模剂57一次隔断,由内环部55进行二次隔断。内环部55为织布,因此,即使与熔融金属接触,也不会简单地就被刮削(不会剥离)。

123.其结果为,熔融金属不会到达外环部56。外环部56富有缓冲性,因此,能够发挥密封性能。因此,第一衬垫51长期地抑制熔融金属的泄漏。

124.如果第二衬垫52和第三衬垫53也设为与第一衬垫51相同的结构,则能够长期抑制熔融金属的泄漏。

125.此外,在第一~第三衬垫51~53中,内环部55和外环部56是必需的构成要素,但陶瓷系脱模剂57不是必需的。

126.但是,陶瓷系脱模剂57发挥使熔融金属的热难以向内环部55传递从而降低内环部55的温度的隔热作用、和缓和熔融金属向内环部55侵蚀的保护作用,因此,优选将陶瓷系脱模剂57涂布于内环部55的内周面。

127.陶瓷系脱模剂57最容易被熔融金属侵蚀,因此,剥离和损耗显著。但是,陶瓷系脱模剂57被涂布于露出面,因此,能够容易地进行再涂布。因此,通过适当或适时再涂布陶瓷系脱模剂57,从而能够长期保护内环部55及外环部56。

128.以上对铸造装置10的结构进行了说明,接下来对使用该铸造装置10或其他形式的公知的铸造装置实施的铸造方法进行说明。

129.如图4所示,该铸造方法是这样的铸造方法:在铸造与接下来的铸造之间使熔融金属在待机位置待机,在铸造时,使熔融金属从一个浇入口44向多条浇道(例如,第一浇道46和第二浇道47)分流,其中,浇道通过v字部45而分支开,熔融金属的待机位置被设定为比v字部45高位的高度p4,在实施反复铸造的期间,v字部45被熔融金属填满。

130.该铸造方法在具备电磁泵20的铸造装置10中容易实施,但也可以通过不具有电磁泵的重力模具铸造法或低压铸造法来实施。

131.另外,熔融金属除了铝合金熔融金属以外,也可以是铜合金熔融金属、钢铁熔融金属等,种类不限。

132.产业上的可利用性

133.本发明适合于使熔融金属从一个浇入口向多条浇道分流的铸造。

134.标号说明

135.10:铸造装置;11:模具;13:熔融金属;20:电磁泵;32:控制部;40:熔融金属分支

块;41:陶瓷;44:浇入口;45:v字部;46:浇道(第一浇道);47:浇道(第二浇道);p1:熔融金属的待机位置(熔融金属分支块的大致上表面的高度);p4:熔融金属的待机位置(比v字部高的高度)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。