1.本发明落入冶金工业的范围,特别是与金属轧制有关的工业,更具体是与铝轧制有关的工业。

背景技术:

2.轧制的金属产品,特别是铝,可以通过不断减小其厚度来制造。这一过程称为轧制,轧制可以从待轧制的金属板或金属块(如果使用直接铸造)开始进行,也可以从厚度接近目标厚度的连铸金属(从连续铸造开始时)开始进行。

3.在此过程中,由于在热轧和冷轧过程中结构强度的增加(由于产生的变形或伸长),金属会发生硬化。然后,金属通常通过在高温炉中的热退火处理进行软化处理,这使得可以连续轧制(中间退火处理),或实现先前建立且限定其最终回火或硬度(最终退火处理)的特定机械特性(强度和伸长率)。在后一种情况下,既可以直接在成卷金属上进行,也可以在切割并堆垛成坯料(片材)后进行。

4.通过这种轧制工艺制造精密表面时,会出现一些问题,这些问题源于金属的处理、运输或储存过程中造成的损坏,更重要的是在退火阶段造成的损坏。因此,金属有限的表面硬度意味着由于热膨胀和收缩现象导致卷材外层(wrap)之间或堆垛的片材之间的摩擦而发生损坏(例如,形状可变的痕迹)。如果要获得具有高光泽或高反射表面的成品,问题会更加复杂,因为这些痕迹更加明显,在许多情况下会使金属失效。

5.因此,需要减少退火过程中金属片材或卷材外层之间的摩擦或擦着现象,使得所得金属没有明显的表面痕迹或损坏。

技术实现要素:

6.为了克服现有技术的缺陷,本发明提出了一种在轧制金属产品进行退火处理时的表面保护方法,防止发生金属与金属接触造成的损坏。为此,本发明基于耐高温的连续固体层的引入,该连续固体层放置在金属卷材或金属片材之间,从而分离金属片(在卷材中或在堆垛的片材中),以防止金属在进行高温退火处理时发生损坏。

7.根据本发明的第一方面,提出了一种在退火过程中保护金属的方法,该金属为卷材或片材,该方法包括:

[0008]-将保护膜放置在卷材外层或片材的相邻表面之间,使得保护膜将金属的相邻表面分隔开;

[0009]-对具有保护膜的金属进行退火处理;

[0010]

其中保护膜可耐受200℃至360℃的温度。

[0011]

本发明的方法特别是关于金属是铝或铝合金的那些实施方案。本说明书主要涉及这种金属,尽管本发明可以扩展到以等效方式生产并经受类似热处理的其他金属。每种金属的工作范围变化很大。通常对于铝的退火和稳定化,通常考虑高于200℃的温度,而其他较软的金属或具有较低熔点的金属(如锌、锡等)可能需要较低的温度和不同的范围。

[0012]

在某些实施方式中,保护膜由选自以下的材料组成:聚四氟乙烯(ptfe)(更广泛地以商品名teflon为人所知)、玻璃纤维织物、聚对苯二甲酰对苯二胺织物(更广泛地以商品名kevlar为人所知)、有机硅化合物(例如高温有机硅),或浸渍有聚四氟乙烯或teflon的玻璃纤维或聚对苯二甲酰对苯二胺织物或kevlar,或上述一种或多种的组合。

[0013]

在某些实施方式中,保护膜是聚四氟乙烯(ptfe)或teflon型的。这种材料的优点是具有宽的工作范围(高达360℃,取决于来源),而不会改变其化学和物理特性,在与金属表面接触时具有惰性行为,并且其能够以可承受的工业使用成本重复使用无限次的循环。。

[0014]

保护膜的厚度可以为0.01mm至小于0.10mm。在某些实施方式中,保护膜具有0.02mm和0.04mm之间的厚度以保持足够的机械强度而不显著改变总尺寸(较大的范围会导致卷材或片材组的轮廓或几何形状的严重变形)。

[0015]

在一些实施方式中,将膜放置在金属的相邻表面之间的阶段包括以覆盖金属表面的全长的连续方式放置保护膜。即,保护膜在金属的长度方向(与轧制平行的方向)上连续排列。这样,金属表面的整个长度都被覆盖了,从而防止了整个长度上的任何损坏。此外,一旦热处理完成,保护膜可以回卷,以便将其回收并随后在另一个退火过程中重复使用。

[0016]

在一些实施方式中,将膜放置在金属的相邻表面之间的阶段包括放置保护膜,其几乎覆盖金属表面的整个宽度,使得整个金属受到保护膜的保护。

[0017]

为了防止裸膜与退火炉的过热气体直接接触,期望不要具有从金属宽度上的过度突出。事实上,在一些实施方式中,将保护膜放置在金属的相邻表面之间的阶段包括放置覆盖金属表面宽度的至少80%的保护膜。也就是说,保护膜的几何形状使得金属表面的部分侧面没有被保护膜覆盖,从而使金属更容易与熔炉的热气接触。这样,有利于热量从金属的侧面传递到金属的中心部分。

[0018]

保护膜的宽度可达2m,优选使用宽度可达1.5m的保护膜,其与铝轧制工艺中常用的宽度相匹配。

[0019]

在一些实施方式中,该方法还包括在热处理之后回收保护膜。热处理之后保护膜的回收可包括:

[0020]-冷却具有保护膜组件的金属;

[0021]-通过分离(开卷)并卷绕在相邻辊上的方式从金属表面去除保护膜。

[0022]

在一些实施方式中,保护膜可以在热处理之后保持放置于(卷材或片材中)金属的表面上,用于卷材或片材的存储或运输的后续阶段。

[0023]

在其他实施方式中,在退火过程之后,保护膜被由pe、pp或pvc类型的材料制成的膜代替,或者用于卷材或片材的存储或运输的后续阶段。

[0024]

本发明的第二方面涉及根据本发明第一方面的方法或以其任何可能方法获得的金属产品(优选轧制的)。

[0025]

金属产品优选地由铝或铝合金制成。

[0026]

根据某些实施方式,金属产品具有轧制产品的至少一个优选表面,该表面没有由金属-金属接触引起的损坏或痕迹。

[0027]

本发明的方法在金属经受高温退火处理时防止了对金属的损坏,从而不会出现由现有系统带来的和在前面部分中描述的问题和限制(损坏、痕迹和缺陷),产生具有以下特征的产品:

[0028]-金属表面没有损坏(不会出现摩擦现象或压痕),因为位于每片(金属外层或金属片材)之间的保护膜具有比金属低的硬度并且还充当固体润滑剂。

[0029]-在使用连续保护膜的实施方案中,它可以以单片的形式放置和移除(通过卷取或作为独立的分隔片)。

[0030]-金属表面无污染,退火处理后无残留物需要去除。

[0031]-保护膜不作为绝缘元件;事实上,它可以在不完全覆盖金属尺寸的情况下放置,从而实现金属从不同方向的有效热传递,这对于退火过程很重要。

[0032]-使用的保护膜可以承受高温而不会随着时间的推移而降解。

[0033]-与其他固体润滑元件不同,保护膜可以多次回收和使用。

[0034]-使用的保护膜的尺寸落在工业应用范围内,在该范围内考虑大卷的连续应用。

[0035]

上面定义的本发明的不同方面和实施方式可以相互组合,只要它们相互兼容。

[0036]

本发明的优点和附加特征将从以下详细描述中变得明显,并且将在所附权利要求中特别指出。

附图说明

[0037]

作为对描述的补充,并且为了帮助使本发明的特征更容易理解,根据各种实际的示例性实施方式,所述描述附有构成其组成部分的一组图,通过说明而非限制代表以下内容:

[0038]

图1显示了铝卷在进行退火处理之前连续应用保护膜的示意图。

[0039]

图2显示了类似的示意图,其中在将材料切割成片之前施加保护膜,使得它们与作为分离表面的膜堆叠在一起,并安排用于随后的退火处理。

[0040]

图3表示在退火处理完成并且金属已经冷却后去除和回收膜的过程。

[0041]

图4显示了与上图类似的图,显示了在金属退火后且就在用坯料或片材完成该过程之前,在卷上回收膜的过程。

[0042]

图5显示了与金属盘绕在一起的保护膜的布置示例。

具体实施方式

[0043]

在本发明可能的优选实施方式的描述中,有必要给出许多细节以使本发明更易于理解。即便如此,对于本领域的技术人员来说显而易见的是,可以在没有这些具体细节的情况下实施本发明。此外,没有详细描述其他众所周知的特征以避免不必要地使描述复杂化。

[0044]

本发明描述了一种在对金属进行退火处理以调整其机械特性(软化)时保持金属表面质量(quality)的方法。

[0045]

所描述的方法基于使用聚四氟乙烯或ptfe(更广为人知的商品名为teflon)的保护膜,或另一种耐高温(200℃至360℃范围内)化合物的保护膜。该保护膜被放置作为卷材中金属外层或堆叠在运货板上的片材的分离元件。可以将金属片(外层或片)和保护膜的组件引入退火炉中,以使金属接受特定程序,以调整其最终回火状态(所需的机械特性)。通常,金属在不同的小时数内暴露于处理温度,通常为2到6小时的有效时间(不考虑热升温和降温时间)。

[0046]

金属的优选质量规格对应于无缺陷表面和某些光学属性(光泽度、漫射率、镜面反

射率、图像清晰度),在退火过程中必须保持这些属性,以便在所述过程之后,金属就可以发送给客户或进行进一步的轧制。在第一种情况下,可以用pp、pvc、pe等常规薄膜代替保护膜。

[0047]

本发明中优选的保护膜类型是聚四氟乙烯或ptfe或teflon类型的聚合物,其厚度在20和40微米之间。这种保护膜可以成卷供应,宽度在0.5到1.5m之间,长度为几千米(卷材市场上的常见工业形式)。长度取决于金属的厚度,因为通常会考虑标准产品重量,铝的厚度越小,其长度就越大(在卷材中或必须切割成片材时)。

[0048]

在退火过程中,保护膜的存在充当每个铝卷或铝片之间的物理屏障,从而防止在将材料引入熔炉的处理操作过程中出现金属-金属摩擦缺陷和痕迹,以及特别是防止金属随温度发生膨胀和收缩而对其表面造成损伤。由于保护膜的性质及其高耐热性,在退火操作过程中保护膜不会降解,因此不会在铝表面留下痕迹或残留物。

[0049]

在保护膜由ptfe或teflon制成的情况下,它可以是大尺寸的并且具有微米量级的厚度;例如:0.025毫米

×

1500毫米

×

3000米。

[0050]

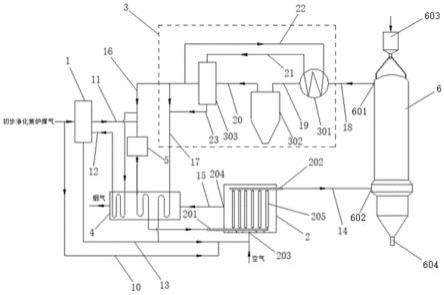

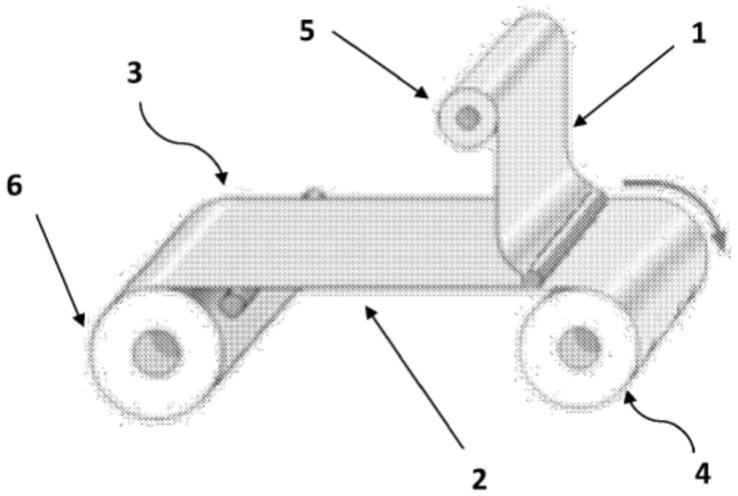

图1示出了根据本发明的第一个可能实施方式的在退火过程中保护金属的方法。在这种情况下,保护膜(1)由平行开卷系统(3)放置,其中两个表面(保护膜(1)的表面和来自卷(6)的金属(2)的表面)连续线性接触。

[0051]

该过程可以在已用于锻造金属工业的其他操作(例如修边、平整、表面检测等)的机器上进行,但在设计允许的情况下,很容易直接应用于轧机出口。

[0052]

两种材料结合形成卷材4,该卷材4交替具有金属外层和用作分离元件的保护膜。在该第一个优选的实施方式中,金属2为铝,保护膜1由ptfe teflon制成。

[0053]

保护膜1的设置考虑到金属2的宽度,使其边缘暴露,以便在随后通过退火对其进行热处理期间适当地接收炉子的热量并防止膜1过度暴露于炉子的热空气中,炉子的温度有时会高于360℃并且可以将其燃烧。这样,金属2本身被加热,但同时作为来自保护膜1的热量的散热器,从而防止其温度过高而被损坏。图5显示了将保护膜放置在卷材中的示例,出于此原因而保留边缘未被覆盖。

[0054]

图2显示了根据本发明第二实施方式的由平行开卷系统放置保护膜1的方法,其中材料1、2都通过剪切机30切割并堆叠在运货板40上而不是再次卷绕,因此形成具有膜1的交替层堆叠10,其中膜1用作铝2的表面之间的分离元件。

[0055]

将卷材4或交替层堆叠10引入炉中以使金属经受退火处理。保护膜1可耐受200℃至360℃范围内的高温。由teflon制成的保护膜不会降解或产生污染或玷污金属表面的残留物,但由于其较低的硬度和对金属的固体润滑作用,在金属发生膨胀和收缩现象时可以保护它们。为了使薄膜接触金属表面,teflon的耐化学性是一个重要方面,在轧制过程中,金属表面往往会沉积微量的润滑剂和其他有机溶剂。

[0056]

图3示出了在卷材4已经经受退火热处理之后并且在金属被发送到最终客户之前回收teflon制成的保护膜1的方法。由ptfe或teflon制成的保护膜1可以多次重复使用,因为只要它不遭受物理损坏(撕裂、穿孔等),其化学完整性不会在工艺温度下改变。

[0057]

图3显示了用于回收保护膜1的回收辊8的布置。重要的是辊8保持足够的对准和足够的牵引力,以便能够在没有褶皱或导致断裂的情况下卷绕保护膜1,因为其连续性和完整性是后续使用的关键。将没有保护膜1的最终金属产品9卷绕起来以将其存储和/或运输给

最终客户。

[0058]

图4示出了根据另一可能实施方式的用于在金属存储和/或运输给最终客户之前回收保护膜1的方法。在该实施方式中,该操作在切割或剪切线30中进行。最终金属产品9'是金属片材,可以堆叠在运货板40上。在其他实施方式中,保护膜1的回收可以在卷材分切线或在用于施加更低价值的保护元件的线中进行。也可以不移除保护膜1并按原样发送给最终客户。

[0059]

图5显示了保护膜1的示例性布置,该保护膜1与金属2卷绕在一起,在金属2和膜1的边缘提供一定的间隔距离“d”,目的是在进行退火处理时不突出且不阻碍铝网边缘到中心的热量循环。例如,可以放置保护膜1,使得在每侧有2-5mm的暴露金属,以有利于热量从周围环境传递到金属。

[0060]

在另一个实施方式中(未示出),可以将保护膜的位置调整到金属的宽度而不突出保护膜(以防止其在退火过程中燃烧)。

[0061]

通过这种方法获得的铝表面在表面质量方面将具有优于标准工艺(裸金属退火)或根据现有技术的性能,并且考虑到显著的美学和整体外观改进,以及限制了在具有镜面抛光的铝制品中非常明显的常见表面缺陷的存在,它们易于用于装饰领域(decorative sector)的无数应用中,尤其是裸铝、涂漆铝和阳极氧化铝的装饰领域。典型应用如下:

[0062]

·

室内装饰,以及一般的建筑和施工部门。

[0063]

·

汽车行业的内部或外部装饰。

[0064]

·

照明元素。

[0065]

·

化妆品和高光泽件。

[0066]

·

反射表面(太阳能工业或其他技术应用)。

[0067]

同样地,能够在生产过程中使用本发明的可能性带来节省成本方面(其由于缺陷导致的内部拒绝的减少而导致)的明显改进以及在减少客户投诉方面的显著改进。

[0068]

考虑到这些优势,使用该技术制造的产品在质量改进和节省成本方面具有明显的商业潜力,并提出了差异化和高质量表面的建议。

[0069]

本发明适用于冶金工业领域,尤其适用于与加工硬化的铝合金(“锻造合金”)相关的工业。它也适用于室内装饰、建筑和建造、汽车、照明、高光泽装饰部件和反射表面的制造,例如太阳能行业。

[0070]

根据这些描述和附图,本领域的技术人员可以理解,本发明是根据其一些优选实施方式进行描述的,但是在不脱离如已要求保护的本发明的主要目的的情况下,可以在所述优选实施方式中引入多种变化。

[0071]

在本文中,术语“包括”及其派生词(例如“包含”等)不应被理解为排除意义。也就是说,这些术语不应被解释为排除所描述和定义的内容可能包括更多元件、阶段等的可能性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。