1.本发明涉及弹簧钢丝技术领域,特别涉及一种变截面弹簧钢丝及其制造方法和装置。

背景技术:

2.弹簧的种类复杂多样、功能各异,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧、异型弹簧等,常规的弹簧一般用等径的弹簧钢丝卷绕而成,该类弹簧的占比也最大,市场需求向轻量化、抗疲劳、高抗弹减和舒适性发展。在革新中,无论弹簧的形状如何卷绕设计,其性能仍离不开弹簧钢丝的材料本体,综合性能则由其尺寸形状、强度、韧性、表面质量和微观组织决定。常规弹簧多为钢丝等线径形式,相关标准gb/t 18983-2017《淬火-回火弹簧钢丝》规定的圆钢丝直径范围为φ0.5-18.0mm(其生产工序为:钢丝放线—牵引—感应加热—保温—淬火—回火—冷却—探伤—标记—牵引—收线)。

3.又,以此类钢丝绕制的弹簧,可做多种创新,如变径变节距弹簧(变径弹簧或鼓形弹簧),变径是指弹簧螺旋圈经的变化、变节距是弹簧圈与圈的高度或间距不同,以此来实现大压缩比,吸震和抗过大位移。

4.前文叙述中,弹簧钢丝均为等直径形式,常规工序为:钢丝放线—矫直夹送—感应加热—保温—淬火—回火—冷却—探伤—标记—牵引—收线。

5.现有常规设备和装置方面:

6.钢丝放线:一般为“一字型”放线,钢丝与放线架本体可能产生接触的不为全部用尼龙条隔垫防擦伤,钢丝穿过旋臂井字架,动力由后道牵引提供;

7.矫直夹送:采用多辊矫直、主动夹送,设置水平、垂直、45

°

、135

°

四个方向的辊轮,每个方向上的矫直轮组合可为2 3、3 4或4 5的形式,所有矫直夹送辊均采用尼龙材料包裹;

8.感应加热:在居里点温度前后采用不同频率、分段感应快速加热至材料奥氏体化温度区域;

9.保温:为钢丝达到较精准的温度区间内,并均热;

10.淬火:采用水或油作为淬火介质,均匀、快速冷却,使材料发生马氏体相变,提高材料强度;

11.回火:淬火后的钢丝穿过感应加热炉管,快速回火,得到回火索氏体,强度略有下降的情况下,使材料恢复一定的韧性;

12.冷却:回火后的钢丝穿过大流量的水槽,水温一般40-60℃;

13.探伤:采用探伤仪对钢丝表面进行检查,一般情况下控制缺陷<0.05mm;

14.标记:与探伤仪信号联动,对超出标准的点,自动喷漆记录;

15.牵引:与矫直夹送辊联动,保持在线张力稳定;

16.收线:根据客户需要,对热处理后的钢丝进行收卷打包,全程防擦伤管理。

17.在近年发展中,为提高车辆舒适度和大压缩比,弹簧厂则对上述一定直径的弹簧

钢丝进行改进,采用“手工”作业模式,将一段弹簧钢丝的两端磨细,中间段不变,再进行卷簧。线外加工流程为:圆截面弹簧钢丝—拆包—放线—切割下料(定长)—装夹—磨削加工(两端)—卷绕。

18.如中国专利cn 201513496 u公开了汽车用变线径悬架弹簧,其中变线径弹簧钢丝被限定为中间段为等径段,两端为变截面段。然而,业已发现,弹簧一般为淬回火状态下直接卷制而成,当额外的机械加工发生在常规圆截面弹簧钢丝的淬火回火之后,改变了表面组织和状态,且变截面段必须进行的卷制和弯曲操作中,势必会增加机械强度,超出一定的极限则会造成性能下降。

19.考虑到既有的、常规的机械加工会改变钢丝表面微观组织状态,材料表面损伤和抗疲劳性能下降。所以进行了大量的工作改善变截面形式、加工制造方法及其装置。

20.该流程或制作中有几个缺点,如:

21.1.改变了微观组织,初始圆截面弹簧钢丝是淬火、回火组织状态,若用机械加工方式,造成表面微观组织发生变化;

22.2.改变了弹簧钢丝的表面质量,若用机械加工方式,则造成了一定的表面损伤,不利于弹簧高疲劳寿命的发挥;

23.3.切割下料及磨削加工效率低,且多为手工打磨;

24.4.磨削加工时材料损耗大(以弹簧钢丝、总长1.5米、变截面端各0.3m,直径为例计算,损耗约12%);

25.5.磨削加工的尺寸精度和表面缺陷难控制;

26.6.弹簧钢丝拆包后定长下料,因一直以成卷形式运输与存放,钢丝直线度略有下降,增加磨削加工及定位难度。

技术实现要素:

27.本发明的目的在于提供一种变截面弹簧钢丝及其制造方法,可以根据弹簧产品要求,制造适合的等节距周期性变径异形钢丝;而且,变截面弹簧钢丝采用在线加工,强于一般手工打造或机械加工,其尺寸和性能一致性提升;特别是,本发明所述钢丝成卷交货,有利于下游工厂/工序,线上下料后直接卷制弹簧,卷制前不发生机械加工、不发生表面质量变化,免除下料、磨削、装夹、搬运等工作,大大提升效率。

28.为达到上述目的,本发明的技术方案是:

29.本发明所述的变截面弹簧钢丝,沿钢丝轴向钢丝的直径为周期性变径结构,形成等径段和变径段交替设置,变径段的截面为椭圆,椭圆的长轴小于等于等径段的直径;且,所述变截面弹簧钢丝以成卷状态交货。

30.本发明所述的变截面弹簧钢丝的制造方法,其包括:钢丝放线、矫直夹送、加热、在线变截面辊轧、热处理、探伤、标记、牵引、收线;其中,所述加热温度为880-1000℃;所述在线变截面辊轧采用双机架轧制,两个机架的轧机中心线成90度角布置;所述热处理包括保温、淬火、回火、冷却;其中,保温温度880~1000℃、淬火的淬火液温度20~80℃、回火温度430~620℃,冷却至室温。

31.优选的,所述加热采用感应加热。

32.优选的,所述在线变截面辊轧机采用的轧辊为圆盘形,辊环周长即为变截面弹簧钢丝的一个周期长度。

33.优选的,所述在线变截面辊轧的辊轧速度为1-60m/min。

34.优选的,所述在线变截面辊轧的双机架前后各一倍变截面钢丝周期长度内,各设置若干托辊,托辊之间的距离小于变截面钢丝周期长度的50%。

35.优选的,所述钢丝放线、牵引、收线采用放线主动夹送辊和收线牵引轮,三者之间由稳定张力调谐机协调控制,收线牵引轮的主动力矩较放线牵引轮的主动力矩大0-50%,使异形钢丝保持稳定张力下张紧状态,并控制钢丝缩丝量小于0.1mm和直线度1米矢高在2mm以内。

36.本发明所述钢丝变截面段与等径本体段的金相组织状态一致,同为淬回火金相组织状态,从组织一致性方面保证弹簧的整体性能;钢丝变截面段,从本体等径(或中间最大尺寸处)向两端逐步缩小,变截面段的横截面可为圆形或多种异形截面形式,如等截面段大圆 变截面段的椭圆(椭圆的长轴小于大圆的直径)、等截面的大圆 变截面段的小圆 椭圆等,更利于弹簧舒适性功能的实现;钢丝单个周期内,两端变截面段长度相等,并可根据需要调整变截面段和等截面段的比例,特殊的是等截面段本体长度可以为0;变截面钢丝以成卷状态交货,卷制弹簧前可周期性下料、直接使用,利于前端工序的运输周转、制造;提供的一体化制造方法和装置,生产效率更高、材料成材率更高。

37.将待处理弹簧钢丝表面处理、探伤修磨、拉拔至恰当的直径后,在线感应加热逐步至居里点后的奥氏体化阶段(居里点前加热温度700-760℃,居里点后加热温度880-1000℃),用在线辊轧机的方式一次变截面成型,加热至淬火需求温度后,进行淬火回火处理。彻底改变后续制簧的工艺,去除既有切割下料、磨削工序,提高效率,提高成材率(12%左右),大大减少制簧成本、改善弹簧品质。并通过辊形的调整,实现多种变截面的需要,可改变变截面为矩形,让弹簧两端为平面,增加弹簧受力面积,去除成品弹簧端面磨削,提高产品寿命。

38.本发明所述变截面弹簧钢丝是成卷的形式,由一件盘条直接加工制成,其直径(或尺寸)变化是按一定规律、周期变化的,在长度方向上,呈现通径—变径—通径—变径周期变径的形式,等效直径(或尺寸)从粗到细为渐进递减,然后从细到粗为渐进递增(可均匀和不均匀变化),变截面段长度相等。该变截面弹簧钢丝的变化段各横截面可为圆形、椭圆形、矩形等其他表面圆弧过渡的两两组合。

39.本发明的有益效果:

40.1.变截面弹簧钢丝在线加工,强于一般手工打造或机械加工,其尺寸和性能一致性提升;

41.2.钢丝成卷交货,有利于下游工厂/工序,线上下料后直接卷制弹簧,卷制前不发生机械加工、不发生表面质量变化,免除下料、磨削、装夹、搬运等工作,大大提升效率;

42.3.不改变圆截面弹簧钢丝本身的淬回火金相组织状态,使性能整体稳定性提升,提升使用寿命;

43.4.一次热辊轧成型,降低磨削过程造成的表面不平整风险;

44.5.通过轧辊凹槽的多种组合设计,实现多种变截面钢丝的组合,变截面段截面可为大圆 小圆、大圆 椭圆、大圆 小圆 椭圆,解决磨削作业时难以实现的问题;

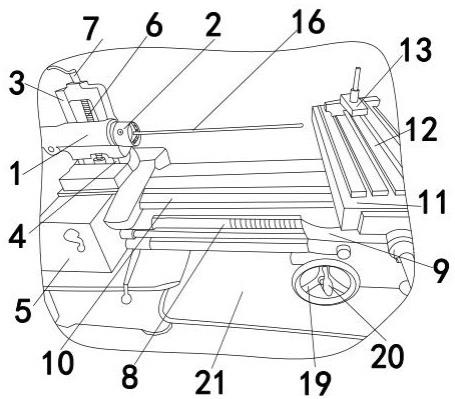

45.6.采用稳定张力调谐机协调控制张力,使异形钢丝保持稳定张力下张紧状态,收线牵引轮的主动力矩较放线牵引轮的主动力矩大0-50%,提升走线稳定性,使感应加热温度更精准,钢丝淬回火组织和性能更稳定,并控制钢丝缩丝量小于0.1mm和直线度1米矢高在2mm以内。

附图说明

46.图1为本发明所述变截面弹簧钢丝的纵截面图(单个周期);

47.图2为图1的a-a剖视图;

48.图3为本发明所述变截面钢丝的辊轧主视图;

49.图4为本发明所述变截面钢丝的辊轧俯视图。

具体实施方式

50.参见图1、图2,本发明所述的变截面弹簧钢丝100,沿钢丝轴向钢丝的直径为周期性变径结构,形成等径段1、变径段2交替设置,变径段2的截面为椭圆,椭圆的长轴a小于等于等径段1的直径d;且,所述变截面弹簧钢丝100以成卷状态交货。

51.参见图3、图4,本发明所述的变截面弹簧钢丝的制造方法,其包括:钢丝放线、矫直夹送、牵引、加热、在线变截面辊轧机、牵引、热处理、探伤、标记、牵引(设定生产速度)、收线;其中,所述加热温度为880-1000℃;所述在线变截面辊轧采用双机架轧制,两个机架200、300的轧机中心线成90度角布置;所述热处理包括保温、淬火、回火、冷却;保温温度880-1000℃、淬火的淬火液温度20~80℃、回火温度430~620℃、冷却至室温。

52.优选的,所述加热采用感应加热。

53.优选的,所述在线变截面辊轧采用的轧辊为圆盘形,辊环周长即为变截面弹簧钢丝的一个周期长度。

54.优选的,所述在线变截面辊轧的辊轧速度为1-60m/min。

55.优选的,所述在线变截面辊轧的双机架前后各一倍变截面钢丝周期长度内,各设置若干托辊,托辊之间的距离小于变截面钢丝周期长度的50%。

56.优选的,所述钢丝放线、牵引、收线采用放线主动夹送辊和收线牵引轮,三者之间由稳定张力调谐机协调控制,收线牵引轮的主动力矩较放线牵引轮的主动力矩大0-50%,使异形钢丝保持稳定张力下张紧状态,并控制钢丝缩丝量小于0.1mm和直线度1米矢高在2mm以内。

57.实施例

58.本发明可用于生产变截面弹簧钢丝的制作,包括如下步骤:

59.1)钢丝放线,将圆截面弹簧钢丝卷上盘至“一字型”放线架,穿丝或焊接引线,钢丝与放线架有接触部分用尼龙条衬垫、阻隔防护,进行无损伤放线;

60.2)矫直夹送,将矫直夹送辊用尼龙材料包覆,尼龙辊设置u型槽,工作前分别压下,通过主动放线与牵引、收线联动控制,保持张力平衡,维持稳定的钢丝缩丝量,人工定期校核缩丝量并调整过程张力;

61.3)加热采用分段式感应加热,将圆截面弹簧钢丝快速加热至奥氏体化温度区间920-1000℃,温度在线检测与加热控制闭环设置(温度偏差

±

5℃);

62.4)变截面辊轧,在圆截面弹簧钢丝稳定的温度下,采用四辊同步轧制,辊环采用合金钢,根据目标变截面弹簧钢丝的外形尺寸,设置四辊的轧制槽型,如图2方式分别对轧,形成周期性的变截面弹簧钢丝;轧辊采用水冷却方式;

63.周期性变截面弹簧钢丝重新进入感应加热管并保温,至工艺需要的淬火温度;

64.钢丝穿过水(或油)冷却介质槽,实现淬硬,淬火液温度20~80℃。

65.采用感应加热回火加热,回火温度430~620℃,冷却至室温,根据弹簧钢丝需要的组织和性能,设置加热温度和频率,获得良好的回火组织和匹配的强韧性指标,变截面钢丝的热处理工艺以最大直径部分为输入条件,以其淬透和组织符合要求为准;

66.5)将钢丝进行常规探伤、涂漆标记、收卷、打包、包装和标识;

67.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以作出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。