1.本发明属于中厚板轧制生产线的加热炉出炉温度控制领域,具体涉及一种减少加热炉钢坯出炉温差的自动控制方法。

背景技术:

2.目前有的现代化中厚板轧制生产线通常采用步进式加热炉和车底式加热炉。各加热炉都配有相应的l2计算机系统和仪表自动化系统。l2计算机系统基于传热学原理,建立加热炉控制模型,定时计算板坯在加热炉内的升温过程,根据工厂生产管理系统(mes)的板坯加热工艺目标温度,设定加热炉各段加热温度,仪表自动化系统接收各段加热温度设定值,控制各段煤气流量、热风流量,进行实时炉温自动调节,高效低能耗地把板坯加热到产品工艺预定目标温度。

3.产品工艺预定出炉温度在1100℃-1200℃左右,高温钢坯的温度测量极为困难。生产中通常把加热炉l2模型计算的板坯出炉时刻的温度作为下工序的轧机l2计算机的温度监控模型的钢板初始温度,也用于检验板坯是否达到产品工艺预订目标温度要求。

4.使用常规的比色高温计仪表,在中厚板生产线上准确测量出炉板坯的温度,难点有三点。一是,板坯出炉后,覆有一层厚厚的肉眼可见的黑褐色的裂开的氧化铁皮,行业中通常称为一次氧化铁皮,此时如果使用高温计,测量到的是一次氧化铁皮的近似温度,而不是板坯的温度。二是,板坯出炉后,被运送至除鳞箱,该装置高速喷射板坯表面,可以吹扫掉一次氧化铁皮,但当板坯离开除鳞箱后,高温的板坯很快会再次附上一层较薄的氧化铁皮(二次氧化铁皮),严重影响测温精度,并且在板坯被除鳞后,由于受到除鳞水的影响,板坯厚度方向的温度分布变化剧烈,板坯表面温度先急剧降温再快速回升,所以即使配置有高温计,此时的测量温度也很难代表板坯的整体温度水平。三是,由于除鳞箱的存在,加热炉出炉辊道到粗轧机之间的区域,水汽弥漫,氧化铁皮飞溅,测量环境恶劣。所以,在中厚板生产线上,通常使用加热炉l2模型计算的板坯出炉温度做为过程控制、生产管理的关键数据。

5.那么加热炉l2模型计算准确性如何保证,常规技术路径有两条路径,一是对加热炉计算模型进行精心设计,并利用在板坯埋热电偶实验进行温度计算模型参数校准;二是采用轧机区域的测温计数据进行出炉温度的反馈控制。这两种提高加热模型计算精度的技术都有缺点。

6.申请号为:200510030208.9的发明申请,公开了“一种对热轧加热炉板坯温度的确定方法”,该方法首先根据可控制段热电偶温度、热电偶与板坯的位置以及中间坯实测温度的分段统计值,建立炉长方向和炉宽方向的炉气温度模型;再根据板坯当前位置确定的炉气温度和板坯的表面温度,确定传递给板坯的热流量;利用差分方程计算出板坯长度方向和厚度方向和温度分布;根据轧线中间板坯全长温度实测数据的统计值,对炉宽方向的炉气温度分布模型进行自适应修正。

7.申请号为:201610058645.x的发明申请,公开了“一种对热轧过程温度实测值进行修正的方法”,所述方法首先收集热轧过程中的历史轧件的生产数据,通过对所述历史轧件

的生产数据进行聚类分析得到历史轧件生产的典型工况,通过历史轧件及当前轧件的生产数据对当前轧件及历史轧件进行工况匹配,然后进行数据融合以修正当前轧件的温度实测值,获得当前轧件修正后温度测量值。

8.申请号为:200710132232.2的发明申请,公开了“一种自适应不同加热炉炉况的轧线模型控制系统”,该系统运行时,借助初始化数据生成装置,第一和第二数据存储装置、数据读取处理装置、数据采样装置、自学习修正运算装置、修正手写入装置,并经过相应的步骤,不仅从根本上改变了以往多炉况单一轧线模型控制的落后状况,而且将生产计划管理、控制运算模型以及轧制控制科学的有机联系在一起,尤其是可以分别根据炉号自动进行精轧运算模型的设定计算和自学习修正,从而使目标控制参数逐渐逼近实际参数,彻底解决不同加热炉炉况对轧制质量干扰的难题,确保热轧产品的质量及稳定性。

9.申请号为:201810446635.2的发明申请,公开了“及一种热轧加热炉板坯温度自学习控制方法”,根据粗轧区域测得的两个粗轧机出口温度rdt,利用回归分析和计算轧机温降,反推板坯的出炉实际温度,再与板坯目标温度比较,实现板坯温度自学习,完成对加热炉二级控制模型参数的调整。本发明方法的应用不仅可以改善因为出炉温度无法准确测量造成的加热质量问题,还能优化加热炉自动燃烧模型,提高产品质量,降低燃料消耗。

技术实现要素:

10.为解决以上问题,本发明提供了一种减少加热炉钢坯出炉温差的自动控制方法,其技术方案具体如下:

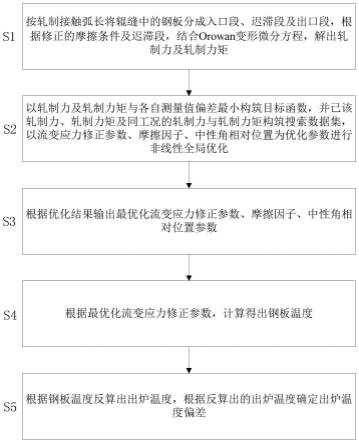

11.一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:加热炉的出炉温度由进入轧机的钢板温度反算确定,而进入轧机的钢板温度通过轧机生产过程数据与轧制力模型确定,具体包括如下步骤:

12.s1:按轧制接触弧长将辊缝中的钢板分成入口段、迟滞段及出口段,根据修正的摩擦条件及迟滞段,结合orowan变形微分方程,解出轧制力及轧制力矩;

13.s2:以轧制力及轧制力矩与各自测量值偏差最小构筑目标函数,并已该轧制力、轧制力矩及同工况的轧制力与轧制力矩构筑搜索数据集,以流变应力修正参数、摩擦因子、中性角相对位置为优化参数进行非线性全局优化;

14.s3:根据优化结果输出最优化流变应力修正参数、摩擦因子、中性角相对位置参数;

15.s4:根据最优化流变应力修正参数,计算得出钢板温度;

16.s5:根据钢板温度反算出出炉温度,根据反算出的出炉温度确定出炉温度偏差;

17.所述的一种减少加热炉钢坯出炉温差的自动控制方法,通过上述确定的出炉温度偏差、建立基于离线运算形成的自动反馈调节控制。

18.根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

19.步骤s5中的钢板温度,通过以步骤s4中的钢板温度为数据源建立的数据库,并以钢板钢种、轧制出口厚度、轧制入口厚度、钢板宽度、测量轧制力矩、测量轧制力为输入项,对该数据库进行多元线性插值确定。

20.根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

21.步骤s5在根据反算出的出炉温度确定出炉温度偏差之后,还进行如下操作:

22.s51:将轧机第一道次中根据步骤s5确定的出炉温度偏差标定为当前生产过程数据的出炉温度偏差,将自该加热炉定修以来直至该当前生产过程数据的出炉温度偏差的出炉温度偏差标定为历史生产数据的出炉温度偏差;

23.s52:对当前生产过程数据及历史生产数据的出炉温度偏差进行数据融合处理,经由数据融合形成用以进行反馈调节的温度偏差。

24.根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

25.步骤s52中的与当前生产过程数据进行数据融合的历史生产数据的出炉温度偏差,经由将步骤s51中的历史生产数据的出炉温度偏差划分为长期段与近期段,并对长期段与近期段的历史生产数据的出炉温度偏差进行数据融合确定。

26.根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

27.步骤s52所述的对当前生产过程数据及历史生产数据的出炉温度偏差进行数据融合,具体如下:

28.δtn=a2

×

δtf (1-a2)

×

δtcn,

29.其中,

30.δtn:用以进行反馈调节的温度偏差,单位:℃;

31.a2:计算参数;

32.δtf:当前生产过程数据的出炉温度偏差,单位:℃;

33.δtcn:历史生产数据的出炉温度偏差,单位:℃。

34.根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

35.所述的将历史生产数据的出炉温度偏差划分为长期段与近期段,并对长期段与近期段的历史生产数据的出炉温度偏差进行数据融合,具体如下:

36.δtcn=a1

×

δtcn_long (1-a1)

×

δtcn_short,

37.其中,

38.δtcn:历史生产数据的出炉温度偏差,单位:℃;

39.a1:计算参数;

40.δtcn_long:该加热炉长期炉况的温度偏差,单位:℃;

41.δtcn_short:该加热炉短期炉况的温度偏差,单位:℃。

42.根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

43.所述的δtcn_long经由对该长期段内的出炉温度偏差进行排序,并选取排位在40%~60%的出炉温度偏差进行均值计算出的均值表征;

44.所述δtcn_short经由对该近期段内的出炉温度偏差进行排序,并选取排位在40%~60%的出炉温度偏差进行均值计算出的均值表征。

45.根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

46.所述修正的摩擦条件兼顾考量了在接触面上的材料局部变形程度对摩擦的影响及接触面上的正压力对摩擦力的影响,具体如下:

47.48.当s≤s

′

时,

[0049][0050]

当s>s

′

时,

[0051][0052][0053][0054]

其中,

[0055]s′

:接触面上的材料局部滑动变形时的最大压应力,单位:pa;

[0056]

f:摩擦因子,0~1;

[0057]

k:材料屈服切应力,单位:pa;

[0058]

s:正向压应力,单位:pa;

[0059]

τ:切应力,单位:pa。

[0060]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0061]

所述修正的迟滞段具体包括如下步序:

[0062]

ss1:计算迟滞段长度ln,并根据中性角参数φc,确定迟滞段起始点a的圆周角φa以及迟滞段结束点b的圆周角φb;

[0063]

ss2:以距离迟滞段起始点a最近点的切向应力表征起始点a的切向应力;

[0064]

以距离迟滞段结束点b最近点的切向应力表征结束点b的切向应力;

[0065]

ss3:迟滞段计算点的切向应力,根据迟滞段起始点a及迟滞段结束点b的线性差值确定,并以此切向应力表征迟滞段的切向应力。

[0066]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0067]

步骤s1具体如下:

[0068]

s11:将轧制入口到轧制出口的轧制角度进行等分划分,形成从入口位置到出口位置依次排列的计算点;

[0069]

s12:分别计算入口位置计算点及出口位置计算点的正向压应力及切应力;

[0070]

s13:根据修正摩擦条件,分别从入口侧第一个计算点开始,向出口侧递推计算每个计算点的正向应力及切向应力;从出口侧最末计算点开始,向入口侧递推计算每个计算点的正向应力及切向应力;

[0071]

s14:根据修正的迟滞段,确定迟滞段的正向应力及切向应力;

[0072]

s15:根据各段的正向应力及切向应力,分别计算单位宽度的轧制力矩及单位宽度

的轧制力;

[0073]

s16:根据单位宽度的轧制力矩及单位宽度的轧制力分别确定轧制力矩及轧制力。

[0074]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0075]

步骤s13中所述的从入口侧第一个计算点开始,向出口侧递推计算每个计算点的正向应力及切向应力,通过对如下式以数值求解的方式进行确定:

[0076][0077]

其中,

[0078]

r:轧辊半径,单位:m;

[0079]

h:每个计算点的厚度,单位:m;

[0080]

2k:材料轧制变形抗力,单位:pa;

[0081]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0082]

步骤s13中所述的从出口侧最末计算点开始,向入口侧递推计算每个计算点的正向应力及切向应力,通过对如下式以数值求解的方式进行确定:

[0083][0084]

其中,

[0085]

r:轧辊半径,单位:m;

[0086]

h:每个计算点的厚度,单位:m;

[0087]

2k:材料轧制变形抗力,单位:pa;

[0088]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0089]

式中的材料轧制变形抗力2k根据材料流变应修正系数σc确定,具体为:

[0090][0091]

其中,

[0092]

2k:材料轧制变形抗力,单位:pa;

[0093]

σ:材料流变应力公式计算值,单位:pa;

[0094]

σc:流变应力修正系数,0.5~2.0。

[0095]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0096]

所述的根据中性角参数φc,确定迟滞段起始点a的圆周角φa,具体为:

[0097][0098]

其中,

[0099]

迟滞段起始点a的圆周角;

[0100]

中性角参数;

[0101]

ln:迟滞段长度,单位:m;

[0102]r′

:轧辊压扁半径,单位:m;

[0103]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0104]

所述的根据中性角参数φc,确定迟滞段结束点b的圆周角φb,具体为:

[0105][0106]

其中,

[0107]

迟滞段结束点b的圆周角;

[0108]

中性角参数;

[0109]

ln:迟滞段长度,单位:m;

[0110]r′

:轧辊压扁半径,单位:m;

[0111]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0112]

步骤s15所述的根据各段的正向应力及切向应力计算单位宽度的轧制力矩,具体通过下式完成:

[0113][0114]

其中,

[0115]gspec

:单位宽度的轧制力矩,单位:nm/m;

[0116]r′

:轧辊压扁半径,单位:m;

[0117]

r:轧辊半径,单位:m;

[0118]

φ1:轧制角;

[0119]

φc:中性角参数;

[0120]

s:正向压应力,单位:pa;

[0121]

τ:切应力,单位:pa。

[0122]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0123]

步骤s15所述的根据各段的正向应力及切向应力计算单位宽度的轧制力,具体通过下式完成:

[0124]

[0125]

p

spec

:单位宽度的轧制力,单位:n/m;

[0126]r′

:轧辊压扁半径,单位:m;

[0127]

φ1:轧制角;

[0128]

φc:中性角参数;

[0129]

s:正向压应力,单位:pa;

[0130]

τ:切应力,单位:pa。

[0131]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0132]

步骤s2中的以轧制力及轧制力矩与各自测量值偏差最小构筑目标函数,具体为:

[0133][0134]

其中,

[0135]

g:轧制力矩的数值解,单位:nm;

[0136]

p:轧制力的数值解,单位:n;

[0137]

gmeas:实测轧制力矩,单位:nm;

[0138]

pmeas:实测轧制力,单位:n。

[0139]

根据本发明的一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:

[0140]

所述反馈调节针对加热炉的均热段进行。

[0141]

本发明的一种减少加热炉钢坯出炉温差的自动控制方法,首先从摩擦因子及中性角两点出发,对轧制微分方程模型进行过程修订,使得计算结果更能匹配实际值,并在此基础上进一步构筑以轧制力及轧制力矩的模型解与测量值偏差最小的目标函数,并以优化流变应力修正参数、摩擦因子及中性角相对位置为优化参数的非线性全局优化,建立了模型修正与数据优化相结合的技术方案;并在此基础上进一步对输出解构成的温度数据库建立多元线性差值;并进一步对多元线性差值处理后的数值进行数据融合处理,形成多维度多层次的出炉温度偏差,从而最终建立基于反馈调节的自适应调节。

[0142]

综述,本发明的一种减少加热炉钢坯出炉温差的自动控制方法,建立了一种不增加任何测量设备,能够根据已有设施及数据建立实际反馈调节,同时实现了精准耗时计算与快速反馈响应的有效集成。

附图说明

[0143]

图1为本发明的步序示意图;

[0144]

图2为本发明中对迟滞段进行修正的步序示意图;

[0145]

图3为本发明的轧制力及轧制力矩计算步骤示意图;

[0146]

图4为本发明中工作原理部分的步骤示意图;

[0147]

图5为本发明工作原理部分的反馈控制过程步序示意图;

[0148]

图6为本发明工作原理部分的温度测量器的工作步序示意图;

[0149]

图7为本发明工作原理部分的离线精准计算单元的工作步序示意图;

[0150]

图8为本发明工作原理部分的离线精准计算单元的轧制微分方程数值求解过程的步序示意图。

具体实施方式

[0151]

下面,根据说明书附图和具体实施方式对本发明的一种减少加热炉钢坯出炉温差的自动控制方法作进一步具体说明。

[0152]

一种减少加热炉钢坯出炉温差的自动控制方法,其特征在于:加热炉的出炉温度由进入轧机的钢板温度反算确定,而进入轧机的钢板温度通过轧机生产过程数据与轧制力模型确定,具体包括如下步骤,如图1所示:

[0153]

s1:按轧制接触弧长将辊缝中的钢板分成入口段、迟滞段及出口段,根据修正的摩擦条件及迟滞段,结合orowan变形微分方程,解出轧制力及轧制力矩;

[0154]

s2:以轧制力及轧制力矩与各自测量值偏差最小构筑目标函数,并已该轧制力、轧制力矩及同工况的轧制力与轧制力矩构筑搜索数据集,以流变应力修正参数、摩擦因子、中性角相对位置为优化参数进行非线性全局优化;

[0155]

s3:根据优化结果输出最优化流变应力修正参数、摩擦因子、中性角相对位置参数;

[0156]

s4:根据最优化流变应力修正参数,计算得出钢板温度;

[0157]

s5:根据钢板温度反算出出炉温度,根据反算出的出炉温度确定出炉温度偏差;

[0158]

所述的一种减少加热炉钢坯出炉温差的自动控制方法,通过上述确定的出炉温度偏差、建立基于离线运算形成的自动反馈调节控制。

[0159]

其中,

[0160]

步骤s5中的钢板温度,通过以步骤s4中的钢板温度为数据源建立的数据库,并以钢板钢种、轧制出口厚度、轧制入口厚度、钢板宽度、测量轧制力矩、测量轧制力为输入项,对该数据库进行多元线性插值确定。

[0161]

其中,

[0162]

步骤s5在根据反算出的出炉温度确定出炉温度偏差之后,还进行如下操作:

[0163]

s51:将轧机第一道次中根据步骤s5确定的出炉温度偏差标定为当前生产过程数据的出炉温度偏差,将自该加热炉定修以来直至该当前生产过程数据的出炉温度偏差的出炉温度偏差标定为历史生产数据的出炉温度偏差;

[0164]

s52:对当前生产过程数据及历史生产数据的出炉温度偏差进行数据融合处理,经由数据融合形成用以进行反馈调节的温度偏差。

[0165]

其中,

[0166]

步骤s52中的与当前生产过程数据进行数据融合的历史生产数据的出炉温度偏差,经由将步骤s51中的历史生产数据的出炉温度偏差划分为长期段与近期段,并对长期段与近期段的历史生产数据的出炉温度偏差进行数据融合确定。

[0167]

其中,

[0168]

步骤s52所述的对当前生产过程数据及历史生产数据的出炉温度偏差进行数据融合,具体如下:

[0169]

δtn=a2

×

δtf (1-a2)

×

δtcn,

[0170]

其中,

[0171]

δtn:用以进行反馈调节的温度偏差,单位:℃;

[0172]

a2:计算参数;

[0173]

δtf:当前生产过程数据的出炉温度偏差,单位:℃;

[0174]

δtcn:历史生产数据的出炉温度偏差,单位:℃。

[0175]

其中,

[0176]

所述的将历史生产数据的出炉温度偏差划分为长期段与近期段,并对长期段与近期段的历史生产数据的出炉温度偏差进行数据融合,具体如下:

[0177]

δtcn=a1

×

δtcn_long (1-a1)

×

δtcn_short,

[0178]

其中,

[0179]

δtcn:历史生产数据的出炉温度偏差,单位:℃;

[0180]

a1:计算参数;

[0181]

δtcn_long:该加热炉长期炉况的温度偏差,单位:℃;

[0182]

δtcn_short:该加热炉短期炉况的温度偏差,单位:℃。

[0183]

其中,

[0184]

所述的δtcn_long经由对该长期段内的出炉温度偏差进行排序,并选取排位在40%~60%的出炉温度偏差进行均值计算出的均值表征;

[0185]

所述δtcn_short经由对该近期段内的出炉温度偏差进行排序,并选取排位在40%~60%的出炉温度偏差进行均值计算出的均值表征。

[0186]

其中,

[0187]

所述修正的摩擦条件兼顾考量了在接触面上的材料局部变形程度对摩擦的影响及接触面上的正压力对摩擦力的影响,具体如下:

[0188][0189]

当s≤s

′

时,

[0190][0191]

当s>s

′

时,

[0192][0193][0194][0195]

其中,

[0196]s′

:接触面上的材料局部滑动变形时的最大压应力,单位:pa;

[0197]

f:摩擦因子,0~1;

[0198]

k:材料屈服切应力,单位:pa;

[0199]

s:正向压应力,单位:pa;

[0200]

τ:切应力,单位:pa。

[0201]

其中,

[0202]

所述修正的迟滞段具体包括如下步序,如图2所示:

[0203]

ss1:计算迟滞段长度ln,并根据中性角参数φc,确定迟滞段起始点a的圆周角φa以及迟滞段结束点b的圆周角φb;

[0204]

ss2:以距离迟滞段起始点a最近点的切向应力表征起始点a的切向应力;

[0205]

以距离迟滞段结束点b最近点的切向应力表征结束点b的切向应力;

[0206]

ss3:迟滞段计算点的切向应力,根据迟滞段起始点a及迟滞段结束点b的线性差值确定,并以此切向应力表征迟滞段的切向应力。

[0207]

其中,

[0208]

步骤s1具体如下,如图3所示:

[0209]

s11:将轧制入口到轧制出口的轧制角度进行等分划分,形成从入口位置到出口位置依次排列的计算点;

[0210]

s12:分别计算入口位置计算点及出口位置计算点的正向压应力及切应力;

[0211]

s13:根据修正摩擦条件,分别从入口侧第一个计算点开始,向出口侧递推计算每个计算点的正向应力及切向应力;从出口侧最末计算点开始,向入口侧递推计算每个计算点的正向应力及切向应力;

[0212]

s14:根据修正的迟滞段,确定迟滞段的正向应力及切向应力;

[0213]

s15:根据各段的正向应力及切向应力,分别计算单位宽度的轧制力矩及单位宽度的轧制力;

[0214]

s16:根据单位宽度的轧制力矩及单位宽度的轧制力分别确定轧制力矩及轧制力。

[0215]

其中,

[0216]

步骤s13中所述的从入口侧第一个计算点开始,向出口侧递推计算每个计算点的正向应力及切向应力,通过对如下式以数值求解的方式进行确定:

[0217][0218]

其中,

[0219]

r:轧辊半径,单位:m;

[0220]

h:每个计算点的厚度,单位:m;

[0221]

2k:材料轧制变形抗力,单位:pa;

[0222]

其中,

[0223]

步骤s13中所述的从出口侧最末计算点开始,向入口侧递推计算每个计算点的正向应力及切向应力,通过对如下式以数值求解的方式进行确定:

[0224][0225]

其中,

[0226]

r:轧辊半径,单位:m;

[0227]

h:每个计算点的厚度,单位:m;

[0228]

2k:材料轧制变形抗力,单位:pa;

[0229]

其中,

[0230]

式中的材料轧制变形抗力2k根据材料流变应修正系数σc确定,具体为:

[0231][0232]

其中,

[0233]

2k:材料轧制变形抗力,单位:pa;

[0234]

σ:材料流变应力公式计算值,单位:pa;

[0235]

σc:流变应力修正系数,0.5~2.0。

[0236]

其中,

[0237]

所述的根据中性角参数φc,确定迟滞段起始点a的圆周角φa,具体为:

[0238][0239]

其中,

[0240]

迟滞段起始点a的圆周角;

[0241]

中性角参数;

[0242]

ln:迟滞段长度,单位:m;

[0243]r′

:轧辊压扁半径,单位:m;

[0244]

其中,

[0245]

所述的根据中性角参数φc,确定迟滞段结束点b的圆周角φb,具体为:

[0246][0247]

其中,

[0248]

迟滞段结束点b的圆周角;

[0249]

中性角参数;

[0250]

ln:迟滞段长度,单位:m;

[0251]r′

:轧辊压扁半径,单位:m;

[0252]

其中,

[0253]

步骤s15所述的根据各段的正向应力及切向应力计算单位宽度的轧制力矩,具体

通过下式完成:

[0254][0255]

其中,

[0256]gspec

:单位宽度的轧制力矩,单位:nm/m;

[0257]r′

:轧辊压扁半径,单位:m;

[0258]

r:轧辊半径,单位:m;

[0259]

φ1:轧制角;

[0260]

φc:中性角参数;

[0261]

s:正向压应力,单位:pa;

[0262]

τ:切应力,单位:pa。

[0263]

其中,

[0264]

步骤s15所述的根据各段的正向应力及切向应力计算单位宽度的轧制力,具体通过下式完成:

[0265][0266]

p

spec

:单位宽度的轧制力,单位:n/m;

[0267]r′

:轧辊压扁半径,单位:m;

[0268]

φ1:轧制角;

[0269]

φc:中性角参数;

[0270]

s:正向压应力,单位:pa;

[0271]

τ:切应力,单位:pa。

[0272]

其中,

[0273]

步骤s2中的以轧制力及轧制力矩与各自测量值偏差最小构筑目标函数,具体为:

[0274][0275]

其中,

[0276]

g:轧制力矩的数值解,单位:nm;

[0277]

p:轧制力的数值解,单位:n;

[0278]

gmeas:实测轧制力矩,单位:nm;

[0279]

pmeas:实测轧制力,单位:n。

[0280]

其中,

[0281]

所述反馈调节针对加热炉的均热段进行。

[0282]

工作原理及过程(可参见图4)

[0283]

该技术方案整体上建立了基于轧机生产过程数据的出炉温度自适应反馈控制,兼顾考虑不同加热炉间的出炉温度偏差,在现有加热炉、轧机自动化系统的基础上,建立自动反馈控制回路,包括拟制的温度控制器和温度测量器,同时建立自动执行的离线精准计算单元模块,该离线精准计算单元为温度测量器服务。

[0284]

反馈控制过程包括(可参见图5、6、7、8):

[0285]

1)当轧机轧制完成后,温度测量器根据当前生产数据及历史生产数据推算出出炉温度偏差,并传递给温度控制器;

[0286]

2)温度控制器接收到出炉温度偏差后,根据钢板的加热炉列号,把对应温度偏差与加热炉l2计算机在加热炉末段(均热段)设定温度相加之和,发送给该炉的自动化仪表系统的均热段自动炉温调整模块;

[0287]

3)对应加热炉的均热段的加热炉仪表自动化系统的自动炉温调整模块执行新的炉温控制目标,达到修正加热炉l2计算温度偏差的目的。

[0288]

离线精准计算单元的自动执行过程包括:

[0289]

1)当轧机轧制完成后,温度测量器把当前生产数据发送给离线精准计算单元,离线精准计算单元开始启动以轧制微分方程数值求解模型为基础的、以轧制力矩及轧制力的模型解与测量值偏差最小为目标函数、以流变应力修正参数、摩擦因子、中性角相对位置为优化参数的非线性全局优化过程,输出的最优化参数为流变应力修正参数、摩擦因子、中性角;

[0290]

2)根据输出的流变应力修正参数,算出钢板温度偏差,得到修正后的钢板温度;

[0291]

3)保存钢板钢种、轧制宽度、出入口厚度、计算轧制力矩、计算轧制力、修正后的钢板温度ta到计算结果数据集,该数据集作为下次钢板温度测量器进行多元差值方法查询离线精准计算结果集的参与数值。

[0292]

钢板温度测量器方法包含以下几个计算步骤:

[0293]

1)对于当前轧制钢板,当粗轧机第1道次轧制完成后,收集轧制道次生产过程数据,包括轧机测量轧制力、测量轧制力矩、轧机辊缝、钢板宽度、钢板轧制入口厚度、钢板轧制出口厚度、轧制速度等等,以钢板钢种、轧制出口厚度、轧制入口厚度、钢板宽度、测量轧制力矩、测量轧制力为输入项,用多元差值方法查询离线精准计算单元的计算结果数据集,注:此处不包括当前生产过程数据的离线精准计算结果ta,得到基于轧制数据的间接测量钢板温度ta’;

[0294]

2)对于粗轧机上个步骤得到的钢板温度ta’,采用常见的温降计算方法,反算出对应的板坯出炉温度tc,并求出反算出炉温度tc与加热炉l2加热炉模型计算出炉温度tf之差,即得到δtf=tc-tf;

[0295]

3)把δtf按照加热炉炉列号保存至数据库的对应数据集dbcn中,cn是炉列号;

[0296]

4)计算基于轧线生产历史数据的对应炉列的钢坯出炉温度偏差δtcn,

[0297]

δtcn=a1

×

δtcn_long (1-a1)

×

δtcn_short

[0298]

a1是计算参数,在0~1之间;δtcn_long是炉列号为cn的加热炉长期炉况对应温度偏差,它计算方法为在数据集dbcn中,取出自从加热炉定修以来的所有保存的各板坯的n个δtf,不包括当前生产过程数据的δtf,对这n个δtf排序,求排位在40%~60%的各板坯的δtf的平均值,为δtcn_long;δtcn_short是炉列号为cn的加热炉近期炉况对应温度偏差,它计算方法为在数据集dbcn中,取出距当时t个小时之内的所有保存的各板坯的ns个δtf,对这ns个δtf排序,求排位在40%~60%的各板坯的δtf的平均值,为δtcn_short,t为1~6小时;

[0299]

5)融合基于历史数据的δtcn和基于当前生产过程数据的δtf,计算当前钢板的间接测量出炉温度偏差δtn=a2

×

δtf (1-a2)

×

δtcn,a2是计算参数,在0~0.3之间;

[0300]

此方案亦可用于计算炉间差,相应地计算与指定加热炉的炉间差的方法为:指定某加热炉炉列为参照,设此指定炉列号为ref,即对应数据集的炉列号cn=ref,同样按照前述的计算步骤4,可以得到指定参照加热炉炉列δtref,炉间差计算值δtrow=δtn-δtref。

[0301]

离线精准计算单元的计算过程:

[0302]

总体上是非线性最全局优化计算过程。

[0303]

其最小化目标函数为:

[0304][0305]

g是轧制力矩的数值解,p是轧制力的数值解,gmeas是实测轧制力矩,pmeas是实测轧制力。

[0306]

优化参数为3项:流变应力修正参数σc、摩擦因子f、中性角位置φc。

[0307]

计算过程中的其它数据项,来自于l2,包括轧制入口厚度h1、出口厚度h2、钢板宽度b、应变ε、应变率轧辊半径r、轧辊压扁半径r

′

、材料参考流变应力σ0。

[0308]

优化目标中的g和p的计算公式基于轧制微分方程的数值求解过程如下:

[0309]

数值求解过程采用的轧制过程变形微分方程由orowan建立,并根据alexander的数值方法求解;但是alexander提出的数值求解过程中,采用的一些假设对于中厚板轧制是不合理的,造成计算精度偏低。按照原假设摩擦条件,在接触弧长上会存在摩擦峰,这与轧制实验中观察结果不符。据此,采用wanheim提出的摩擦条件建立摩擦条件修正,以使得摩擦应力与轧制实验较符合;但是采用这个摩擦条件假设后,采用厚板生产实际数据进行计算,发现轧制力数值解与测量值接近,而轧制力矩数值解与测量值偏差较大;为了提高计算精度,进一步地按照轧制接触弧长度把在辊缝中的钢板分成了三段,入口段、迟滞段、出口段,并针对迟滞段的长度按照经验公式估算。由于原有计算步骤中性角位置固定,造成中性角换算成的前滑速度估计值与实际生产前滑数值存在较大误差,建立了迟滞段的修正。

[0310]

所述迟滞段的修正具体为:在原有算法中,引入了中性角位置参数。这样入口段、出口段的切向应力计算仍按照原有公式,迟滞段的切向应力计算采用入口段结束点与出口段起始点的线性差值,线性段的起始点和结束点位置,由引入的中性较位置参数确定。为考

虑到材料流变应力由于温度偏差等原有引起的偏差,引入流变应力修正参数σc。wanheim摩擦条件中的摩擦因子也难于准确确定。所以选择了流变应力修正参数σc、摩擦因子f、中性角位置φc做为最优化算法的待优化参数。

[0311]

以下为轧制力矩g和轧制力p具体计算步骤:

[0312]

1)按下述公式,算出轧制入口到轧制出口的轧制角度φ1;

[0313][0314]

2)把φ1等分m份(m大于10,小于100),对应(m 1)个计算点,计算每个点的厚度h、轧制角度φ,从出口起第i点的计算公式如下;

[0315][0316]

h=h2 2r

′

(1-cosφ)

[0317]

3)计算每个计算点的轧制变形抗力(2k),即变形抗力的分布;

[0318][0319]

上式中,σ是材料流变应力,σc是流变应力修正系数。

[0320]

如果σ采用常见的美坂佳助公式,则σ的计算公式如下:

[0321][0322]

4)计算每个计算点的材料变形抗力(2k)关于轧制角度φ的导数4)计算每个计算点的材料变形抗力(2k)关于轧制角度φ的导数

[0323]

该数据的具体公式形式与采用的变形抗力公式有关,如果采用常见的美坂佳助公式,

[0324][0325]

5)计算入口位置计算点的正向压应力s1、切应力τ1,公式如下:

[0326]

s1=2k

1-τ

1 tanφ1[0327]

正向压应力s与切应力τ之间的相关关系,由wanheim摩擦条件确定,即如下:

[0328][0329]

当s≤s

′

时,

[0330][0331]

当s>s

′

时,

[0332][0333][0334][0335]

6)计算出口位置计算点的正向压应力s2、切应力τ2,公式如下:

[0336]

s2=2k2[0337]

τ2=0

[0338]

7)从入口侧第一个计算点开始,数值方法解下述常微分方程,向出口侧递推计算每个计算点的正向应力s

en

和切向应力τ

en

,起始计算点s1、τ1已知,

[0339]

上述方程的正向压应力s与切应力τ之间的相关关系,由前述的wanheim摩擦条件确定,其中的偏导数函数也由wanheim摩擦条件推导出。

[0340]

8)从出口侧最末计算点开始,数值方法解下述常微分方程,向入口侧递推计算每个计算点的正向应力s

ex

和切向应力τ

ex

,起始计算点s2、τ2已知,

[0341]

[0342]

上述方程的正向压应力s与切应力τ之间的相关关系,由前述的wanheim摩擦条件确定,其中的偏导数函数也由wanheim摩擦条件推导出。

[0343]

9)计算迟滞段长度ln,按照中性角参数φc,确定迟滞段起始点a的圆周角φa为迟滞段结束点b的圆周角为

[0344]

迟滞段起始点a的切向应力τa等于距离点a最近计算点的τ

en

;

[0345]

迟滞段结束点b的切向应力τb等于距离点b最近计算点的τ

ex

;

[0346]

10)迟滞段内包含的计算点的切向应力τ

dy

为以对应圆周角在a、b间线性差值得到。

[0347]

11)最终确定从入口到出口各计算点的切向应力τ和正向应力s如下:

[0348]

当圆周角φ≥φa时(入口段),τ=τ

en

;

[0349]

当圆周角φb<φ<φa时(迟滞段),τ=τ

dy

;

[0350]

当圆周角φ≤φb时(出口段),τ=τ

ex

;

[0351]

相应地:

[0352]

当圆周角φ≥φc时(入口段、迟滞段的φa、φc之间),s=s

en

;

[0353]

当圆周角φ≤φc时(出口段、迟滞段的φc、φb之间),s=s

ex

;

[0354]

12)计算单位宽度的轧制力矩gspec;

[0355][0356]

13)计算总的轧制力矩g=gspec

×

b;

[0357]

14)计算单位宽度的轧制力pspec;

[0358][0359]

15)计算总的轧制力p=pspec

×

b。

[0360]

通过全局最优化算法,多次调整输入参数,迭代执行上述计算过程,得到最终最优化参数:流变应力修正参数σc、摩擦因子f、中性角φc;

[0361]

根据输出的流变应力修正参数σc,得到修正后的钢板温度ta的计算如下:

[0362][0363][0364]

其中,t是l2模型使用的钢板温度,k1、k2是轧制力美坂佳助公式的计算参数,与钢种的元素含量有关,比如美坂佳助和吉本友吉用实验方法,测得在碳含量0.05~1.16%的范围内,k1=0.126-1.75c 0.594c2,k2=2861 2968c-1120c2,其中c为碳含量。

[0365]

实施例

[0366]

当一块1号加热炉加热的钢坯出炉后,加热炉l2将加热炉模型计算的钢坯出炉温度tf(1144.0℃)发送给钢板温度测量器。

[0367]

当该钢坯完成轧机第一道次的轧制后,轧机l2将当前生产数据,包括钢种q235b、入口厚度0.25m、出口厚度0.225m、宽度2.1m、轧辊半径0.57m、压扁轧辊半径0.568m、轧制速度3.28m/s、测量轧制力2.41e7 n、测量轧制力矩2.28e7 nm等,发送给温度测量器模块和离线精准计算单元模块。

[0368]

温度测量器模块收到轧机l2的当前生产数据后,以钢板钢种、轧制出口厚度、轧制入口厚度、钢板宽度、测量轧制力矩、测量轧制力为输入项,用多元线性差值方法查询离线精准计算单元的以往计算结果数据集,得到基于轧制数据的间接测量钢板温度ta’=1136℃;

[0369]

温度测量器模块采用常见的温降计算方法,反算出对应的板坯出炉温度tc=1158℃,并求出反算出炉温度tc与加热炉l2加热炉模型计算出炉温度tf之差,即得到δtf=tc-tf=1158-1144=14℃;

[0370]

温度测量器模块把δtf=14℃按照加热炉炉列(1号)保存至数据库的对应数据集db1中;

[0371]

温度测量器模块计算基于轧线生产历史数据的对应炉列的钢坯出炉温度偏差δtcn,δtcn=a1

×

δtcn_long (1-a1)

×

δtcn_short;a1=0.5。

[0372]

δtcn_long是炉列号为1号的加热炉长期炉况对应温度偏差,它计算方法为在数据集db1中,取出自从该加热炉定修以来的所有保存的各板坯的所有δtf(共n),不包括当前生产过程数据的δtf,对这n个δtf排序,求排位在40%~60%的各板坯的δtf的平均值,为δtcn_long,得到的结果为10℃;δtcn_short是炉列号为1号的加热炉近期炉况对应温度偏差,它计算方法为在数据集db1中,取出距当时5个小时之内的所有保存的各板坯的δtf,对这些δtf排序,求排位在40%~60%的各板坯的δtf的平均值,为δtcn_short,得到的结果为14℃;

[0373]

δtcn=a1

×

δtcn_long (1-a1)

×

δtcn_short=0.5

×

10 0.5

×

14=12℃。

[0374]

温度测量器模块融合基于历史数据的δtcn=12℃和基于当前生产过程数据的δtf=14℃,计算当前钢板的间接测量出炉温度偏差,a2=0.2,δtn=a2

×

δtf (1-a2)

×

δtcn=0.2

×

14 0.8

×

12=12.4℃。

[0375]

温度测量器模块把计算的间接测量出炉温度偏差δtcn=12.4℃,并传递给温度

控制器;

[0376]

温度控制器接收到出炉温度偏差后,把对应温度偏差减小量(-12.4℃)与加热炉l2计算机在1号加热炉均热段设定温度相加之和,发送给该炉的自动化仪表系统的均热段自动炉温调整模块;

[0377]

1号加热炉均热段的加热炉仪表自动化系统的自动炉温调整模块执行新的炉温控制目标,达到修正加热炉l2计算温度偏差的目的。

[0378]

以上为快速反馈控制过程。

[0379]

下述为精准计算单元的自动执行过程。

[0380]

离线精准计算单元模块收到轧机l2的当前生产数据后,离线精准计算单元开始启动以轧制微分方程数值求解模型为基础的、以轧制力矩及轧制力的模型解与测量值偏差最小为目标函数、以流变应力修正参数、摩擦因子、中性角相对位置为优化参数的非线性全局优化过程,输出的最优化参数为流变应力修正参数、摩擦因子、中性角。

[0381]

目标函数为:

[0382][0383]

g是轧制力矩的数值解,p是轧制力的数值解。

[0384]

优化参数的初始值为:流变应力修正参数σc=1.0、摩擦因子f=0.8、中性角位置φc=0.5φ1。

[0385]

优化参数的约束条件为:流变应力修正参数0.5《σc《2.0、摩擦因子0.0《f《1.0、中性角位置0《φc《φ1。

[0386]

其中φ1=arccos(1-0.025/(2

×

0.568))=0.21

[0387]

本实施例采用shgo全局优化算法,进行优化计算,可以得到优化后的σc=1.02、摩擦因子f=0.89、中性角位置φc=0.1。

[0388]

根据输出的流变应力修正参数σc=1.02,得到修正后的钢板温度ta的计算如下:

[0389][0390][0391]

其中,t是l2模型使用的钢板温度1140℃,k2=3146.6,计算得到ta=22.6℃。

[0392]

保存钢板钢种、轧制宽度、出入口厚度、计算轧制力矩、计算轧制力、修正后的钢板温度ta=22.6℃到计算结果数据集,该数据集作为钢板温度测量器对后续钢板进行多元差值方法查询离线精准计算结果集的参与数值。

[0393]

优化目标中的g和p的计算公式基于轧制微分方程的数值求解步骤如下:

[0394]

以下为轧制力矩g和轧制力p具体计算步骤:

[0395]

1)按下述公式,算出轧制入口到轧制出口的轧制角度φ1;

[0396]

φ1=arccos(1-0.025/(2

×

0.568))=0.21

[0397]

2)把φ1等分99份,对应100个计算点,计算每个点的厚度h、轧制角度φ,从出口起第i点的计算公式如下;

[0398][0399]

h=h2 2r

′

(1-cosφ)

[0400]

3)计算每个计算点的轧制变形抗力(2k),即变形抗力的分布;

[0401][0402]

上式中,σ是材料流变应力,σc是流变应力修正系数。

[0403]

σ采用美坂佳助公式,则σ的计算公式如下:

[0404][0405]

对q235b,k1=-0.05,k2=3146.6

[0406]

4)计算每个计算点的材料变形抗力(2k)关于轧制角度φ的导数4)计算每个计算点的材料变形抗力(2k)关于轧制角度φ的导数

[0407][0408]

5)计算入口位置计算点的正向压应力s1、切应力τ1,公式如下:

[0409]

s1=2k

1-τ1tanφ1[0410]

正向压应力s与切应力τ之间的相关关系,由wanheim摩擦条件确定,即如下:

[0411]

当s≤s

′

时,

[0412]

[0413]

当s>s

′

时,

[0414][0415][0416][0417]

6)计算出口位置计算点的正向压应力s2、切应力τ2,公式如下:

[0418]

s2=2k2[0419]

τ2=0

[0420]

7)从入口侧第一个计算点开始,数值方法解下述常微分方程,向出口侧递推计算每个计算点的正向应力s

en

和切向应力τ

en

,起始计算点s1、τ1已知,

[0421][0422]

上述方程的正向压应力s与切应力τ之间的相关关系,由前述的wanheim摩擦条件确定,其中的偏导数函数也由wanheim摩擦条件推导出。

[0423]

8)从出口侧最末计算点开始,数值方法解下述常微分方程,向入口侧递推计算每个计算点的正向应力s

ex

和切向应力τ

ex

,起始计算点s2、τ2已知,

[0424][0425]

上述方程的正向压应力s与切应力τ之间的相关关系,由前述的wanheim摩擦条件确定,其中的偏导数函数也由wanheim摩擦条件推导出。

[0426]

9)计算迟滞段长度ln,按照中性角参数φc,确定迟滞段起始点a的圆周角φa为迟滞段结束点b的圆周角为

[0427]

迟滞段起始点a的切向应力τa等于距离点a最近计算点的τ

en

;

[0428]

迟滞段结束点b的切向应力τb等于距离点b最近计算点的τ

ex

;

[0429]

10)迟滞段内包含的计算点的切向应力τ

dy

为以对应圆周角在a、b间线性差值得到。

[0430]

11)最终确定从入口到出口各计算点的切向应力τ和正向应力s如下:

[0431]

当圆周角φ≥φa时(入口段),τ=τ

en

;

[0432]

当圆周角φb<φ<φa时(迟滞段),τ=τ

dy

;

[0433]

当圆周角φ≤φb时(出口段),τ=τ

ex

;

[0434]

相应地:

[0435]

当圆周角φ≥φc时(入口段、迟滞段的φa、φc之间),s=s

en

;

[0436]

当圆周角φ≤φc时(出口段、迟滞段的φc、φb之间),s=s

ex

;

[0437]

12)计算单位宽度的轧制力矩gspec;

[0438][0439]

13)计算总的轧制力矩g=gspec

×

b;

[0440]

14)计算单位宽度的轧制力pspec;

[0441][0442]

15)计算总的轧制力p=pspec

×

b。

[0443]

本发明的一种减少加热炉钢坯出炉温差的自动控制方法,首先从摩擦因子及中性角两点出发,对轧制微分方程模型进行过程修订,使得计算结果更能匹配实际值,并在此基础上进一步构筑以轧制力及轧制力矩的模型解与测量值偏差最小的目标函数,并以优化流变应力修正参数、摩擦因子及中性角相对位置为优化参数的非线性全局优化,建立了模型修正与数据优化相结合的技术方案;并在此基础上进一步对输出解构成的温度数据库建立多元线性差值;并进一步对多元线性差值处理后的数值进行数据融合处理,形成多维度多层次的出炉温度偏差,从而最终建立基于反馈调节的自适应调节。

[0444]

综述,本发明的一种减少加热炉钢坯出炉温差的自动控制方法,建立了一种不增加任何测量设备,能够根据已有设施及数据建立实际反馈调节,同时实现了精准耗时计算与快速反馈响应的有效集成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。