制备石蜡的方法

1.本技术是申请日为2015年12月29日、申请号为201580071670.5、名称为“制备石蜡的方法”的专利申请的分案申请。

2.本发明提供了一种石蜡以及一种制备所述石蜡的方法。

3.石蜡可通过各种方法获得。us 2,692,835公开了一种从原油得到石蜡的方法。另外,石蜡可使用所谓的费-托法获得。在wo 2002/102941、ep1 498 469、wo 2004/009739和wo 2013/064539中公开了此类方法的实例。

4.wo 2000/11113公开了通过以下步骤制备费-托衍生的蜡产物的方法:将费-托衍生的烷烃进料至蒸馏塔,接着运行蒸馏塔以产生蜡产物,该蜡产物从蒸馏塔取出。

5.wo 2000/11113公开的方法的一个问题是,尽管这一方法可产生蜡产物,但是蜡产物不够精炼,以至于不能有利地用于像蜡烛、热熔型粘合物、蜡笔、包装和pvc挤压润滑剂这样的应用。

6.本发明的一个目标是解决至少一个上述问题,或者将至少一个上述问题最小化。本发明的另一个目标是提供一种可有利地用于像蜡烛、热熔型粘合物、蜡笔、包装和pvc挤压润滑剂这样的应用的石蜡。

7.此外,本发明的一个目标是提供一种以高收率制备精炼石蜡产物的有效方法。以上或其它目标之一可根据本发明通过提供根据astm d938的凝固点为至少75℃并且根据astm d156的赛波特色度为至少25cm的石蜡来实现。

8.根据本发明现已令人意外地发现,所述石蜡为完全精炼的蜡,其可有利地用于几种蜡的应用中。

9.本发明的一个重要优点是,石蜡可有利地用于像蜡烛、热熔型粘合物、蜡笔、包装和pvc挤压润滑剂这样的蜡的应用中。

10.在本发明的另一个实施例中,提供了制备费-托石蜡的方法。

11.根据本发明所述方法的一个优点是,通过蒸馏费-托衍生进料而不需要前面的氢化步骤即可产生具有高赛波特色度的石蜡。

12.费-托衍生进料的氢化与费-托衍生蜡的赛波特色度之间的关系在例如《商用催化剂,非均相催化剂(handbook of commercial catalysts, heterogeneous catalysts)》,howard f.rase,crc press llc,佛罗里达州, 2000年,isbn 0-8493-9417-1中的第181页进行了描述。

13.一个进一步的优点是,就随后蒸馏步骤中的产物降解而言氢化的费

‑ꢀ

托产物流更稳定。降解可由于曝露于高温以及氧气进入真空塔中引起。

14.氢化通常会导致正链烷烃产物更高的质量,例如在颜色和气味方面。

15.以下详述不会限制本发明。而是,本发明的范围由所附权利要求书定义。

16.根据本发明,石蜡根据astm d938的凝固点为至少75℃。

17.石蜡主要包含正链烷烃。根据本发明的石蜡包含大于85wt.%的正链烷烃,优选大于90wt.%的正链烷烃。

18.石蜡是已知的,并在例如us2,692,835、wo2002/102941、ep1498469 和wo2004/

009739中进行了描述。

19.适当地,根据本发明的石蜡的根据astm d938的凝固点在75到85 ℃的范围内。

20.另外,根据本发明的石蜡的根据astm d938的凝固点为至少80℃。

21.进一步地,根据本发明的石蜡的根据astm d156的赛波特色度为至少25cm。

22.优选地,根据本发明的石蜡的根据astm d156的赛波特色度为至少 30cm。

23.通常使用赛波特色度标度来对适度色度的液态物质的颜色强度进行定量。为了这一目标将蜡熔化用于测量。标度从《-16cm到》30cm。》30cm 意指无色的。数值越高颜色越好(即越浅)。

24.根据本发明的石蜡的根据astm d721的含油量优选小于0.5wt.%,更优选小于0.45wt.%。

25.根据本发明的石蜡优选为费-托衍生石蜡。

26.费-托衍生石蜡衍生自费-托法。费-托产物流在本领域是已知的。术语“费-托衍生的”意指石蜡来自或衍生自费-托法。费-托衍生石蜡还可称作 gtl(气制油)产物。在wo2002/102941、ep1498469和wo2004/009739 中给出了费-托法的实例,其教导通过应用并入本文。

27.费-托衍生石蜡包含烷烃,主要是正链烷烃。优选地,费-托衍生石蜡包含大于85wt.%的正链烷烃,优选大于90wt.%的正链烷烃。

28.在又一方面,本发明提供了制备费-托衍生石蜡的方法,所述方法至少包含以下步骤:

29.(a)提供包含具有10到300个碳原子的烷烃的费-托产物流;

30.(b)将步骤(a)的费-托产物流分离,从而至少获得包含10到17个碳原子的馏分和包含18到300个碳原子的馏分;

31.(c)将步骤(b)的包含18到300个碳原子的馏分进行氢化步骤,从而获得氢化的包含18到300个碳原子的馏分;

32.(d)将步骤(c)的氢化的包含18到300个碳原子的馏分分离,从而获得一种或多种凝固点范围为30到75℃的第一轻蜡和凝固点范围为75 到120℃的第二重蜡;

33.(e)将步骤(d)的重蜡分离,获得凝固点为至少75℃、优选至少80 ℃的蜡馏出物馏分;

34.(f)将步骤(e)的蜡馏出物馏分加氢精制从而获得凝固点为至少75 ℃、优选至少80℃的加氢精制的蜡馏出物馏分。

35.在根据本发明的方法的步骤(a)中,提供了包含具有10到300个碳原子的烷烃的费-托产物流。

[0036]“包含具有10到300个碳原子的烷烃的费-托产物流意指每个分子具有10到300个碳原子。

[0037]

步骤(a)提供的费-托产物流衍生自费-托法。费-托产物流在本领域是已知的。术语“费-托产物”意指费-托法的合成产物。在费-托法中合成气被转化为合成产物。合成气(synthesis gas)或合成气(syngas)是氢气和一氧化碳的混合物,其通过含烃原料的转化获得。合适的原料包括天然气、原油、重油馏分、煤、生物质和褐煤。从通常为气相的含烃原料衍生的费-托产物还可称作gtl(气制油)产物。在例如wo2003/070857中已经描述了费-托

产物的制备。

[0038]

费-托法的产物流通常被分成水流、包含未转化合成气的气态流、二氧化钛、惰性气体以及c1到c3和c4 流。

[0039]

完整的费-托含烃产物合适地包含c1到c300馏分。

[0040]

将合适地包含c3到c9馏分的费-托产物的较轻馏分通过蒸馏从费

‑ꢀ

托产物分离,从而获得合适地包含c10到c300馏分的费-托产物流。

[0041]

费-托产物中具有至少60个或更多个碳原子的化合物与具有至少30 个碳原子的化合物的重量比优选为至少0.2,更优选为0.3。

[0042]

适当地,在制备凝固点高于90℃的费-托衍生蜡馏分的情况下,重量比为至少0.5。

[0043]

费-托产物中的重量比可导致具有低含油量的费-托衍生石蜡。

[0044]

在根据本发明的方法的步骤(b)中,将步骤(a)的费-托产物流分离,以至少获得包含10到17个碳原子的馏分和包含18到300个碳原子的馏分。

[0045]

优选在大气压或稍微低于大气压的条件下通过蒸馏进行分离。优选在 500毫巴到大气压的压力下和250到330℃的温度下在塔的底部部分进行蒸馏。

[0046]

在根据本发明的方法的步骤(c)中,将步骤(b)的包含18到300 个碳原子的馏分进行氢化步骤,从而获得氢化的包含18到300个碳原子的馏分。合适地在200和275℃之间的温度下以及20和70巴之间的压力下进行氢化。

[0047]

在例如wo2007/082589中描述了用来氢化以上馏分的典型氢化条件。

[0048]

在根据本发明的方法的步骤(d)中,步骤(c)的氢化的包含18到 300个碳原子的馏分被分离以获得一种或多种凝固点范围为30到75℃的第一轻蜡和凝固点范围为75到120℃的第二重蜡。

[0049]

轻蜡意指凝固点范围为30到75℃的蜡。重蜡意指凝固点范围为75 到120℃的蜡。

[0050]

适当地,步骤(c)的氢化的包含18到300个碳原子的馏分在5和20 毫巴之间、优选5和15毫巴之间、更优选10和15毫巴之间的压力下通过真空蒸馏分离。另外,优选在300到350℃的温度下进行蒸馏。

[0051]

优选地,一种或多种第一轻蜡作为真空蒸馏中的馏出物和/或侧馏分获得,例如凝固点范围为30到35℃的第一轻蜡馏分、凝固点范围为50 到60℃的第二轻蜡馏分,以及凝固点范围为65到75℃的第三轻蜡馏分。

[0052]

适当地,第一轻蜡馏分作为真空蒸馏的顶馏分获得,第二轻蜡馏分作为真空蒸馏的侧馏分获得,第三轻蜡馏分作为真空蒸馏的较重侧馏分获得。

[0053]

优选地,步骤(d)的凝固点范围为30到75℃的一种或多种轻蜡馏分被加氢精制,从而获得凝固点范围为30到75℃的一种或多种加氢精制的蜡馏分。适当地,凝固点范围为30到75℃的蜡馏分被加氢精制,从而获得加氢精制的凝固点范围为30到75℃的蜡馏分。

[0054]

任选地,第一和第二轻蜡馏分被加氢精制,从而获得凝固点范围为30 到35℃的加氢精制的第一轻蜡馏分,以及凝固点范围为50到60℃的加氢精制的第二轻蜡馏分。

[0055]

优选地,至少第三轻蜡(即真空蒸馏步骤中最重的侧馏分)被加氢精制,从而获得凝固点范围为65-75℃的加氢精制的蜡馏分。

[0056]

在例如wo2007/082589中描述了用来加氢精制以上馏分的典型加氢精制条件。

[0057]

在根据本发明的方法的步骤(e)中,步骤(d)的重蜡被分离,从而获得凝固点为至

少75℃、优选至少80℃的馏出物蜡。

[0058]

优选地,第二步骤(d)的重蜡被分离,从而获得凝固点范围为75到 85℃的至少一种蜡馏出物馏分以及凝固点为95到120℃的至少一种残余蜡馏分。

[0059]

进一步地,步骤(d)的第二重蜡被分离,从而获得凝固点范围为70 到90℃、优选70到85℃以及更优选75到85℃的至少一种蜡馏出物馏分。

[0060]

在根据本发明的方法的步骤(f)中,步骤(e)的馏出物馏分被加氢精制,从而获得凝固点为至少75℃、更优选至少80℃的加氢精制的馏出物蜡。

[0061]

适当地,凝固点范围为75到85℃的重蜡馏出物馏分被加氢精制,从而获得凝固点范围为75到85℃的加氢精制的重蜡馏出物馏分。

[0062]

进一步地,凝固点范围为70到90℃、优选70到85℃以及更优选75 到85℃的重蜡馏出物馏分被加氢精制,从而获得加氢精制的凝固点范围为 70到90℃、优选70到85℃以及更优选75到85℃的重蜡馏出物馏分。

[0063]

优选地,凝固点范围为95到120℃的残余重蜡馏分被加氢精制,从而获得加氢精制的凝固点范围为95到120℃的残余重蜡馏分。

[0064]

在例如wo2007/082589中描述了用来加氢精制以上馏分的典型加氢精制条件。

[0065]

步骤(e)的第二重蜡优选在0.05和0.5毫巴之间、更优选0.1和0.3 毫巴之间的压力下通过短程蒸馏分离。优选在200到350℃以及更优选地 250到300℃的温度下进行蒸馏。

[0066]

通常,凝固点为至少75℃、优选至少80℃的蜡馏出物馏分作为短程蒸馏的馏出物馏分获得。术语馏出物意指通过蒸馏获得的馏分,其为顶馏分或侧馏分但不是残余的底部馏分。

[0067]

短程蒸馏,也称为分子蒸馏,在本领域是已知的,所以在此未进行详述。短程蒸馏形式的一个实例是刮膜式蒸发器(wiped film evaporator)。在例如2014年牛津爱思维尔公司(elsevier inc)andrzej g

ó

rak和hartmutschoenmakers的《蒸馏、操作和应用(distillation,operations andapplications)》中第9.1章描述了典型的短程蒸馏。

附图说明

[0068]

图1示意性地示出了根据本发明的方法的优选实施例的方法流程的一个方法流程。

[0069]

为了本说明的目的,会为管线以及管线中携带的流指定单独的标号。

[0070]

通常用标号1来指所述方法流程。

[0071]

费-托产物流在费-托法反应器中获得(未显示)。此产物在蒸馏塔2 中分离为包含10到17个碳原子的馏分10以及包含18到300个碳原子的馏分20。馏分20被进料到氢化反应器3,其中馏分20被转化为氢化的馏分30。馏分30在真空蒸馏塔4中蒸馏,以回收凝固点范围为30到75℃的一种或多种蜡馏分40以及重馏分50。馏分40被进料到加氢精制反应器5,其中馏分40被转化为凝固点范围为30到75℃的加氢精制的馏分60。

[0072]

重蜡50在短程蒸馏塔6中被蒸馏,以回收凝固点为至少80℃的蜡馏出物馏分70。

[0073]

馏分70被进料到加氢精制反应器7,其中馏分70被转化为凝固点为至少80℃的加氢精制的馏分80。

[0074]

馏分10被进料到氢化反应器8,其中馏分10被转化为包含10到17 个碳原子的氢化

的馏分90。

[0075]

本发明在下文参考以下实例进行了描述,所述实例并不旨在以任何方式限制本发明的范围。

[0076]

实例

[0077]

实例

[0078]

凝固点为至少80℃的费-托衍生石蜡馏分的制备

[0079]

凝固点为至少80℃的费-托衍生石蜡使用费-托法获得。为此根据 us6858127中所述的方法制备了费-托流出物。基于c1 烃,流出物的c30 含量为51.1%m,c60 含量为28.5%m。

[0080]

流出物被分离为在环境条件下为气相的馏分a以及在环境条件下为液相或固相的馏分b。对于以下所述的所有蒸馏,须小心以避免蒸馏设备与烃接触的任何部分的温度高于370℃,并避免烃与氧气接触。以下所述的所有蒸馏以连续的模式进行。

[0081]

将馏分b在大气压下进行蒸馏,产生包含含有具有9个或更少碳原子的分子的馏分的顶部流、含有具有10到17个碳原子的分子的侧馏分c以及含有具有18到300个碳原子的分子的底部流d。流c和流d之间进行分离的有效割点是310℃。

[0082]

将馏分c如wo2007/082589所述(催化剂g)在镍催化剂上进行氢化。方法条件是:重时空速(whsv)为1.0kg/l/h,反应器入口30巴的纯氢气,氢气原料比为1000nl/kg,温度为220℃。

[0083]

氢化产物被分为在环境条件下为气相的馏分e以及在环境条件下为液相的馏分f。馏分f由氢化的范围为c10到c17的正链烷烃组成。

[0084]

将常压蒸馏的残余物(馏分d)如wo2007/082589所述(催化剂g) 在镍催化剂上进行氢化。方法条件是:重时空速(whsv)为1.0kg/l/h,反应器入口30巴的纯氢气,氢气原料比为1000nl/kg,温度为220℃。

[0085]

氢化产物被分离为在环境条件下为气相的馏分g以及在环境条件下为固相的馏分h。馏分h由氢化的范围为c18到c300的正链烷烃组成。

[0086]

将馏分h进行真空蒸馏。在320℃的底部温度和15毫巴的压力下进行蒸馏。底部流和最重的馏出物之间的有效割点是490℃。获得了作为馏出物的几种精炼蜡,其最重的部分如wo2007/082589所述(催化剂g) 在镍催化剂上进行加氢精制操作。方法条件是:重时空速(whsv)为1.0 kg/l/h,反应器入口60巴的纯氢气,氢气原料比为1000nl/kg,温度为240 ℃。

[0087]

将此真空蒸馏的残余物(馏分j)进行短程蒸馏,有效割点为540℃。在0.2毫巴和260℃下进行蒸馏。

[0088]

将短程蒸馏的馏出物(馏分k)如wo 2007/082589所述(催化剂g) 在镍催化剂上进行加氢精制操作。方法条件是:重时空速(whsv)为1.0 kg/l/h,反应器入口60巴的纯氢气,氢气原料比为1000nl/kg,温度为240 ℃。

[0089]

产物被分为在环境条件下为气相的馏分l以及在环境条件下为固相的馏分m。获得作为凝固点为约80℃精炼蜡的馏分m。馏分m以烃计的产率为6.8%m的费-托流出物。

[0090]

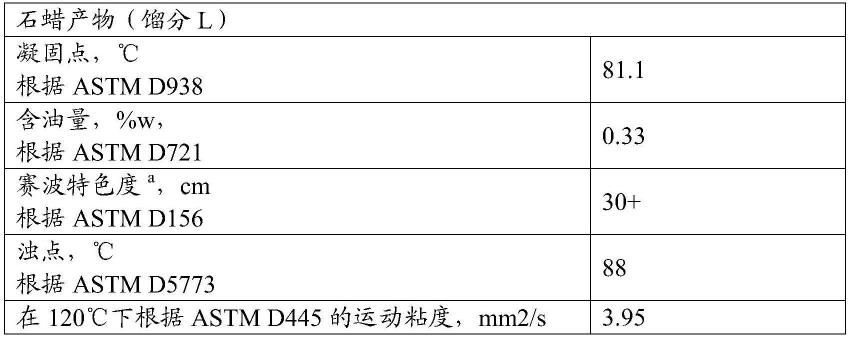

馏分m为所期望的重的基于费-托的馏出物硬蜡。馏分m的特性可在表1中找到。

[0091]

表1

[0092][0093]a赛波特色度标度被用来对适度色度的液态物质的颜色强度进行定量。为了这一目标,将蜡熔化用于测量。标度从《-16cm到》30cm。》30cm意指无色的。数值越高颜色越好(即越浅)。

[0094]

讨论

[0095]

表1中的结果显示,从c30 含量为51.1%m且c60 含量为28.5%m 的氢化的费-托流出物开始获得了凝固点为约80℃的费-托衍生石蜡。另外,石蜡具有低含油量和高赛波特色度。

[0096]

这些观察表明,所获精炼的费-托石蜡可被有利地用于像蜡烛、热熔型粘合物、蜡笔、包装和pvc挤压润滑剂这样的应用中。

[0097]

本技术还涉及以下项目。

[0098]

1.一种根据astm d938的凝固点为至少75℃并且根据astm d156 的赛波特色度为至少25cm的石蜡。

[0099]

2.根据项目1所述的石蜡,其根据astm d938的凝固点在75到85 ℃的范围内。

[0100]

3.根据项目1或2所述的石蜡,其根据astm d938的凝固点为至少 80℃。

[0101]

4.根据项目1到3中任一项所述的石蜡,其根据astm d156的赛波特色度为至少30cm。

[0102]

5.根据项目1到4中任一项所述的石蜡,其根据astm d721的含油量为小于0.5wt.%,优选小于0.45wt.%。

[0103]

6.根据项目1到5中任一项所述的石蜡,其中所述石蜡为费-托衍生石蜡。

[0104]

7.一种用来制备根据项目6所述的石蜡的方法,所述方法至少包含以下步骤:

[0105]

(a)提供包含具有10到300个碳原子的烷烃的费-托产物流;

[0106]

(b)将步骤(a)的所述费-托产物流分离,从而至少获得包含10到 17个碳原子的馏分和包含18到300个碳原子的馏分;

[0107]

(c)将步骤(b)的所述包含18到300个碳原子的馏分进行氢化步骤,从而获得氢化的包含18到300个碳原子的馏分;

[0108]

(d)将步骤(c)的所述氢化的包含18到300个碳原子的馏分分离,从而获得凝固点范围为30到75℃的一种或多种第一轻蜡以及凝固点范围为75到120℃的第二重蜡;

[0109]

(e)将步骤(d)的所述重蜡分离,以获得凝固点为至少75℃、优选至少80℃的蜡馏出物馏分;

[0110]

(f)将步骤(e)的所述蜡馏出物馏分加氢精制从而获得凝固点为至少75℃、优选至

少80℃的加氢精制的蜡馏分。

[0111]

8.根据项目7所述的方法,其中步骤的所述重蜡在步骤(e)中在0.05 毫巴和0.5毫巴之间、优选在0.1和0.3毫巴之间的压力下通过短程蒸馏分离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。