1.本发明属于能源化工技术领域,涉及一种生物质化学链气化制清洁合成气的方法及装置。

背景技术:

2.生物质产量丰富、碳中性及环境友好,是目前唯一可再生的含碳有机能源。生物质的高效清洁转化是解决目前日益加剧的化石能源危机及改善生态环境不可或缺的重要途径,其中生物质气化技术被认为是替代化石能源生产高品质合成气最具前景的转化方式。合成气的主要成分为氢气和一氧化碳,既可以直接作为燃气供热或发电,还可以通过费托合成转化为液体燃料或高附加值化学品及分离提纯后生产纯氢。相比于传统固定床、流化床和气流床气化技术,化学链气化是将气化过程分解为氧化和还原反应,分别在两个独立的反应器或反应空间进行,通过载氧体的晶格氧代替氧气在反应器间循环并传递热量,由于气化和燃烧反应在空间上相互隔离,因而有效规避了燃烧产生的烟气和空气中氮气对合成气的稀释。但生物质气化过程会伴随产生大量的焦油副产物,不仅腐蚀、堵塞管路,影响气化装置连续化运行,而且降低气化过程效率。此外,化学链气化过程中载氧体与气态产物间的气-固氧化反应较载氧体与生物质间的固-固氧化反应更容易发生,因而载氧体会优先氧化气态产物中的氢气和一氧化碳,致使合成气产率降低且合成气组成中二氧化碳含量增加,品质差,不适于下游应用。

3.针对生物质气化过程焦油和二氧化碳含量高的问题,专利cn107057797a公开了一种复合载氧体、制备方法及其在固体燃料气化中的应用,该应用方法包括,在燃料反应器中,固体燃料在氧化态复合载氧体和水蒸气的共同作用下进行气化反应;气化反应生成的粗合成气进入吸收反应器中,在此粗合成气中的二氧化碳被氧化钙吸收,获得高品质合成气;燃料反应器中还原态的复合载氧体与未完全气化的半焦进入空气反应器,其中半焦与通入的热空气发生燃烧反应,还原态氧载体被热空气氧化再生并被燃烧生成的高温热烟气加热;经气固分离器分离后,氧化态载氧体再返回燃料反应器;吸收二氧化碳的氧化钙进入煅烧反应器,被来自空气反应器中的热烟气加热和提升,并在提升过程中煅烧再生;再生后的氧化钙经气固分离器分离后再返回吸收反应器。该方法的不足在于:利用氧化钙吸收气态产物中的二氧化碳,尽管降低了二氧化碳浓度,提高了合成气品质,但也造成了一定的碳损失,致使合成气产率及一氧化碳的含量降低,并且焦油没有充分转化;另外,空气反应器和煅烧反应器均采用快速流化床操作,其气体和固体的停留时间短,导致还原态载氧体和吸收二氧化碳的氧化钙再生不充分且也难以被加热到所需的温度。

4.专利cn110982558b公开了一种基于化学链技术的生物质气化直接制氢气和一氧化碳的方法,包括,在流化床燃料反应器中,生物质在负载铁或镍的氧化钙载氧体及水蒸气作用下进行气化反应并利用氧化钙吸收气态产物中二氧化碳,生产高纯度氢气;反应后的载氧体与未完全气化的半焦经气固分离器分离后进入氧气反应器,在此半焦与通入的氧气发生部分氧化反应生成一氧化碳,同时放出反应热使碳酸钙分解为氧化钙和二氧化碳,然

后产生的二氧化碳再与半焦反应生成一氧化碳。该方法将二氧化碳与半焦反应,既可以降低合成气中二氧化碳浓度,提高合成气品质,又可增加合成气中一氧化碳含量。但也存在如下不足:燃料反应器和氧气反应器均采用流化床操作,其气体停留时间短的缺陷会造成燃料反应器中产生的焦油转化不充分,且未转化的焦油还容易在气固分离装置中冷凝,影响系统稳定运行;另外,氧化反应器中二氧化碳与半焦的气固接触时间短,因此二氧化碳也难以充分转化。

技术实现要素:

5.本发明针对上述生物质化学链气化过程焦油和二氧化碳转化不充分,且合成气产率和品质难以兼顾以及载氧体再生不充分等问题,提供了一种生物质化学链气化制清洁合成气的方法及装置。

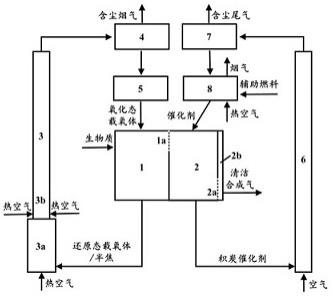

6.本发明的技术方案如下:一种生物质化学链气化制清洁合成气的方法,该方法包括如下步骤:在移动床燃料反应器(1)中,生物质在来自载氧体料仓(5)的氧化态载氧体的加热和氧化作用下进行热解反应和气化反应,生成气态产物、半焦和还原态载氧体,移动床燃料反应器(1)的温度为800-900℃;生成的气态产物通过百叶窗(1a)进入移动床重整反应器(2)中,在此气态产物中的焦油和二氧化碳在来自再生器(8)的催化剂的加热和催化作用下进行焦油二氧化碳重整反应,同时利用该催化剂形成的移动颗粒床层捕集气态产物中的粉尘,得到的清洁合成气通过百叶窗(2a)由气体通道(2b)引出,移动床重整反应器(2)的温度为750-850 ℃;移动床燃料反应器(1)中的半焦和还原态载氧体进入提升管空气反应器(3)下部的燃烧段(3a),在此还原态的载氧体被通入的热空气氧化为氧化态载氧体,半焦被热空气燃尽生成灰分和热烟气,燃烧放出的热量加热氧化态载氧体,然后氧化态载氧体和灰分进入提升管空气反应器(3)上部的提升段(3b)被热烟气和通入的热空气提升至气固分离器(4),热空气的入口温度高于300 ℃;含尘烟气和氧化态载氧体在气固分离器(4)中被分离,其中含尘烟气经除尘和回收热量后排空,氧化态载氧体进入载氧体料仓(5),然后再返回移动床燃料反应器(1),形成循环回路;移动床重整反应器(2)中的捕集了粉尘的积炭催化剂进入提升器(6)中被空气提升至气固分离器(7);含尘尾气和积炭催化剂在气固分离器(7)中被分离,其中含尘尾气经除尘后排空,积炭催化剂进入再生器(8),与通入的热空气和辅助燃料燃烧再生,燃烧放出的热量加热再生后的催化剂,然后再返回移动床重整反应器(2)的反应室,形成循环回路。

7.移动床燃料反应器(1)与移动床重整反应器(2)通过上部设有百叶窗(1a)的挡板连接,且百叶窗(1a)高于移动床燃料反应器(1)内的颗粒床层;移动床重整反应器(2)右侧设置下部设有百叶窗(2a)的挡板,以此形成气态产物与移动颗粒床层的并流和错流接触和使清洁合成气引出。燃料反应器采用移动床操作方式有利于生物质与载氧体的固固接触及反应。重整反应器采用移动床操作方式有利于焦油与催化剂的充分接触,且延长了焦油与催化剂的接触时间,焦油转化更充分,同时还可利用形成的移动颗粒床层捕集气态产物中粉尘。

8.提升管空气反应器(3)的燃烧段(3a)顶部与提升段(3b)的底部连通;燃烧段(3a)为密相流化床以提供足够的气体和固体停留时间,用于半焦的充分燃烧及利用燃烧放出的

热量充分加热氧化态载氧体;提升段(3b)为稀相输送床,用于提升氧化态载氧体并在提升过程中利用热烟气继续加热氧化态载氧体;燃烧段(3a)的流通截面积大于提升段(3b)的流通截面积。

9.所述生物质为农业废弃物、林业废弃物、能源作物、木屑中的一种或其中几种的混合物;所述生物质的颗粒粒度为0.1-3 mm。

10.所述载氧体是铜基载氧体、铁基载氧体、镍基载氧体中的一种或其中两种的复合载氧体,载氧体的颗粒粒度为0.1-0.8 mm;催化剂为焦油二氧化碳重整催化剂,是镍钙基复合氧化物催化剂或镍镁基复合氧化物催化剂或镍铈基复合氧化物催化剂,焦油二氧化碳重整催化剂的颗粒粒度为0.4-0.8 mm。

11.通过控制进入所述移动床燃料反应器(1)的氧化态载氧体的温度及氧化态氧载体循环速率与生物质进料速率的比以控制移动床燃料反应器(1)的温度,其中进入移动床燃料反应器(1)的氧化态载氧体的温度为900-950 ℃,进入所述移动床燃料反应器(1)的氧化态载氧体循环速率与生物质进料速率比为15-50:1。

12.当所述提升管空气反应器(3)中的燃烧不足以将氧化态载氧体加热到进入移动床燃料反应器(1)的温度时,通过在提升管空气反应器(3)底部的燃烧段(3a)中添加辅助燃料,利用辅助燃料的燃烧来补充热量。

13.通过控制进入所述移动床重整反应器(2)的催化剂的温度及催化剂循环速率与生物质进料速率的比以控制移动床重整反应器(2)的温度,其中进入移动床重整反应器(2)的催化剂的温度为850-900 ℃,进入移动床重整反应器(2)的催化剂循环速率与生物质进料速率比为10-50:1。

14.分别在提升管空气反应器下部和提升器下部设置新鲜载氧体和催化剂入口,以补充载氧体和催化剂的磨损和流失。

15.本发明还提出一种生物质化学链气化制清洁合成气装置,包括:移动床燃料反应器(1),所述移动床燃料反应器(1)用于生物质进行热解反应和气化反应,生成气态产物、半焦和还原态载氧体;移动床重整反应器(2),所述移动床重整反应器(2)经第一百叶窗(1a)与所述移动床燃料反应器(1)连通,所述气态产物经所述第一百叶窗(1a)进入所述移动床重整反应器进行焦油二氧化碳重整反应、吸附除尘后获得清洁合成气;第一循环回路,所述第一循环回路包括提升管空气反应器(3),所述移动床燃料反应器(1)经所述提升管空气反应器(3)下部的燃烧段(3a)与所述提升管空气反应器(3)相连通,所述提升管空气反应器(3)上部的提升段(3b)连接于第一气固分离器(4);所述第一气固分离器(4)经载氧体料仓(5)连接于所述移动床燃料反应器(1);第二循环回路,所述第二循环回路包括提升器(6),所述提升器(6)连接于所述移动床重整反应器(2),并将捕集了粉尘的积炭催化剂进入提升器(6)中被空气提升至第二气固分离器(7);所述第二气固分离器(7)经再生器(8)连接所述移动床重整反应器(2)。

16.可选地,还包括第二百叶窗(2a),所述第二百叶窗(2a)设置在所述移动床重整反应器(2)内,清洁合成气经所述第二百叶窗(2a)引出。

17.可选地,还包括分别设置在所述提升管空气反应器(3)下部和提升器(6)下部的载氧体和催化剂入口,以补充载氧体和催化剂的磨损和流失。

18.可选地,所述第一气固分离器(4)排出含尘烟气,所述第二气固分离器(7)排出含尘尾气。

19.本发明的有益效果:(1)利用双循环的载氧体和焦油二氧化碳重整催化剂,实现了生物质气化及其气态产物中焦油、二氧化碳和粉尘的原位高效脱除,同时将焦油和二氧化碳转化为氢气和一氧化碳,提升了合成气的产率和品质,且原子和能量利用率显著提高。

20.(2)利用独立的双循环操作,可分别实现对生物质气化、焦油二氧化碳重整及载氧体和催化剂再生过程的独立优化调控,且避免了载氧体和焦油二氧化碳重整催化剂间的接触和相互污染。

21.(3)原位脱除焦油和二氧化碳减免了后续的冷凝净化单元且可利用气态产物中的显热直接与下游单元对接,既缩短了生物质化学链气化制合成气的工艺流程,降低了设备费用,又提高了能量综合利用效率。

22.(4)移动床重整反应中气固并流和错流的接触模式,利于焦油和二氧化碳与焦油二氧化碳重整催化剂的充分接触,实现焦油和二氧化碳的高效转化。

23.(5)提升管空气反应器下部设置密相流化床燃烧段,提供气体和固体足够的停留时间以使半焦充分燃烧及氧化态载氧体加热至所需的温度,克服了传统提升管反应器中气体和固体停留时间短的不足。

附图说明

24.图1是本发明其中一实施例的生物质化学链气化制清洁合成气的工艺流程图。

25.图中:1移动床燃料反应器;1a百叶窗;2移动床重整反应器;2a百叶窗;2b间隙;3提升管空气反应器;3a燃烧段;3b提升段;4第一气固分离器;5载氧体料仓;6提升器;7第二气固分离器;8再生器。

具体实施方式

26.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。

27.实施例1如图1所示:本实施例提出一种生物质化学链气化制清洁合成气的方法,该方法包括如下步骤:在移动床燃料反应器(1)中,生物质在来自载氧体料仓(5)的氧化态载氧体的加热和氧化作用下进行热解反应和气化反应,生成气态产物、半焦和还原态载氧体;所述气态产物进入移动床重整反应器(2)中,所述气态产物中的焦油和二氧化碳在来自再生器(8)的催化剂的加热和催化作用下进行焦油二氧化碳重整反应,同时利用所述催化剂形成的移动颗粒床层捕集所述气态产物中的粉尘,得到的清洁合成气由气体通道(2b)引出;其中,移动床燃料反应器(1)中的半焦和还原态载氧体进入提升管空气反应器(3)下部的燃烧段(3a),所述还原态载氧体被通入的热空气氧化为氧化态载氧体,半焦被热空气燃

尽生成灰分和热烟气,燃烧放出的热量加热氧化态载氧体,然后氧化态载氧体和灰分进入提升管空气反应器(3)上部的提升段(3b)被热烟气和通入的热空气提升至气固分离器(4);含尘烟气和氧化态载氧体在第一气固分离器(4)中被分离,其中含尘烟气经除尘和回收热量后排空,氧化态载氧体进入载氧体料仓(5),然后再返回移动床燃料反应器(1),形成第一循环回路;移动床重整反应器(2)中的捕集了粉尘的积炭催化剂进入提升器(6)中被空气提升至第二气固分离器(7);含尘尾气和积炭催化剂在第二气固分离器(7)中被分离,其中含尘尾气经除尘后排空,积炭催化剂进入再生器(8),与通入的热空气和辅助燃料燃烧再生,燃烧放出的热量加热再生后的催化剂,然后再返回移动床重整反应器(2)的反应室,形成第二循环回路。

28.其中,所述生物质为农业废弃物、林业废弃物、能源作物、木屑中的一种或其中几种的混合物;和/或所述生物质的颗粒粒度为0.1-3mm。

29.可选地,所述载氧体是铜基载氧体、铁基载氧体、镍基载氧体中的一种或其中两种的复合载氧体;和/或所述载氧体的颗粒粒度为0.1-0.8mm;和/或所述催化剂为焦油二氧化碳重整催化剂;优选地,所述催化剂是镍钙基复合氧化物催化剂或镍镁基复合氧化物催化剂或镍铈基复合氧化物催化剂;优选地,所述焦油二氧化碳重整催化剂的颗粒粒度为0.4-0.8mm。

30.可选地,还包括通过控制进入所述移动床燃料反应器(1)的氧化态载氧体的温度及氧化态氧载体循环速率与生物质进料速率的比以控制移动床燃料反应器(1)的温度;可选地,其中进入移动床燃料反应器(1)的氧化态载氧体的温度为900-950℃,进入移动床燃料反应器(1)的氧化态载氧体循环速率与生物质进料速率比为(15-50):1。

31.可选地,还包括:当所述提升管空气反应器(3)中的燃烧不足以将氧化态载氧体加热到进入移动床燃料反应器(1)的温度时,通过在提升管空气反应器(3)底部的燃烧段(3a)中添加辅助燃料,利用辅助燃料的燃烧来补充热量。

32.可选地,还包括通过控制进入所述移动床重整反应器(2)的催化剂的温度及催化剂循环速率与生物质进料速率的比以控制移动床重整反应器(2)的温度;优选地,其中进入移动床重整反应器(2)的催化剂的温度为850-900℃,进入移动床重整反应器(2)的催化剂循环速率与生物质进料速率比为(10-50):1。

33.具体地,本公开提出一种生物质化学链气化制清洁合成气的方法,实验选用松木屑为生物质原料。实验前,先将原料粉碎、筛分至平均粒度为0.38~0.83mm,并在烘箱105~110℃干燥3h。松木屑的工业分析和元素分析如表1所示。

34.表1 松木屑的工业分析和元素分析

(*差减法)载氧体选用cuo/橄榄石,其中cuo的理论负载量为10%。制备方法:先将橄榄石破碎并筛分出平均粒度范围在0.15~0.25mm的颗粒,然后置于马弗炉900oc煅烧4h。将煅烧后的橄榄石置于一定浓度的cu(no3)2·

3h2o溶液中等体积浸渍24h,最后在马弗炉中900oc焙烧4h。

35.焦油重整催化剂选用nio-cao/橄榄石复合氧化物催化剂,其中催化剂中nio和cao的总负载量为5%,nio与cao的摩尔比为3:1。制备方法:先配置一定浓度的ni(no3)2·

6h2o和ca(no3)2·

4h2o混合水溶液。称取一定量900 o

c煅烧处理的粒度范围在0.38~0.83mm的橄榄石颗粒,并置于上述溶液中常温浸渍12 h。然后在旋转蒸发仪90 o

c下减压蒸馏除去剩余水分,再在烘箱105~110 o

c干燥12 h,最后在马弗炉900 o

c空气气氛下焙烧4 h。

36.如图1所示,先将cuo/橄榄石载氧体约3.0 kg加入载氧体料仓(5),nio-cao/橄榄石焦油二氧化碳重整催化剂约5kg加入再生器(8);该催化剂例如是镍钙基复合氧化物催化剂或镍镁基复合氧化物催化剂或镍铈基复合氧化物催化剂。调节提升管空气反应器(3)下部的燃烧段(3a)空气流量约2.2~2.5 m3/h,提升段(3b)空气流量约4.0~4.2 m3/h。进入移动床燃料反应器(1)的载氧体循环速率与进料速率的比为12,此时移动床燃料反应器(1)温度800 o

c。进入移动床重整反应器(2)的焦油二氧化碳重整催化剂循环速率与进料速率的比为10,此时移动床重整反应器(2)温度800 o

c。生物质以0.22 kg/h进料速率由两级螺旋进料器输送进入移动床燃料反应器(1),被来自载氧体料仓(5)的高温氧化态载氧体加热和氧化,发生热解和气化反应。生成的气态产物通过隔板上部的第一百叶窗气体通道进入移动床重整反应器(2),与从再生器(8)下行的催化剂形成的移动颗粒床层发生并流和错流接触,在此气态产物中的焦油和二氧化碳在焦油二氧化碳重整催化剂的催化作用下转化为氢气和一氧化碳,同时气态产物中携带的粉尘被移动颗粒床层捕集。获得的洁净合成气从移动床重整反应器(2)右侧隔板的下部第二百叶窗气体通道引出,其中气体中的可冷凝组分被冷凝系统捕集并收集于焦油储罐,不可凝组分经冷凝冷却器后收集于气柜。离开移动床燃料反应器(1)的还原态载氧体和半焦进入提升管空气反应器(3)下部的燃烧段(3a),在此半焦被通入的热空气燃尽放热,还原态载氧体被热空气氧化并被加热至900 o

c,然后进入提升段(3b),被热空气和热烟气提升至第一气固分离器(4)。离开移动床重整反应器的捕集了粉尘的积炭催化剂进入提升器(6),被空气提升至第二气固分离器(7)。被分离下来的积炭催化剂进入再生器,与通入的热空气烧炭再生并被加热至850 o

c。热空气的入口温度均为400oc。其中,第一气固分离器(4)和第二气固分离器(7)均为旋风分离器。

37.不同床料作用下木屑气化性能对比如表2所示。实验结果表明,cuo/橄榄石载氧体为循环固体热载体时,产气组成中焦油、甲烷和二氧化碳含量较高,合成气品质较差。采用cuo/橄榄石载氧体和nio-cao/橄榄石焦油二氧化碳重整催化剂时,气体产率和冷煤气效率增加,产气组成中焦油、甲烷和二氧化碳含量显著降低,氢气和一氧化碳含量增加。在所收集到的液体产品中未检测到显著量粉尘。

38.表2不同床料作用下松木屑气化性能对比

实施例2如图1所示,本公开还提出一种生物质化学链气化制清洁合成气装置,该装置与实施例1所公开的方法相对应,相同的部分不再赘述。

39.该装置包括:移动床燃料反应器(1),该移动床燃料反应器(1)用于生物质进行热解反应和气化反应,生成气态产物、半焦和还原态载氧体;其中生物质例如为农业废弃物、林业废弃物、能源作物、木屑中的一种或其中几种的混合物;所述生物质的颗粒粒度为0.1-3mm。

40.移动床重整反应器(2),所述移动床重整反应器(2)与所述移动床燃料反应器(1)通过上部设有第一百叶窗(1a)的挡板隔开,且所述第一百叶窗(1a)高于所述移动床燃料反应器(1)内的颗粒床层;所述移动床重整反应器(2)经所述第一百叶窗(1a)与所述移动床燃料反应器(1)连通;所述移动床重整反应器(2)右侧设置下部设有第二百叶窗(2a)的挡板;所述气态产物经所述第一百叶窗(1a)进入所述移动床重整反应器(2)与移动颗粒床层并流和错流接触进行焦油二氧化碳重整反应、吸附除尘后经所述第二百叶窗(2a)使清洁合成气引出。

41.第一循环回路,所述第一循环回路包括提升管空气反应器(3),所述移动床燃料反应器(1)出口经所述提升管空气反应器(3)下部的燃烧段(3a)与所述提升管空气反应器(3)相连通,所述提升管空气反应器(3)上部的提升段(3b)出口连接于第一气固分离器(4);所述第一气固分离器(4)出口经载氧体料仓(5)连接于所述移动床燃料反应器(1);第二循环回路,所述第二循环回路包括提升器(6),所述移动床重整反应器(2)出口连接于提升器(6),并将捕集了粉尘的积炭催化剂进入提升器(6)中被空气提升至第二气固分离器(7);所述第二气固分离器(7)出口经再生器(8)连接所述移动床重整反应器(2)。

42.可选地,还包括第二百叶窗(2a),所述第二百叶窗(2a)设置在所述移动床重整反

应器(2)右侧下端部,清洁合成气经所述第二百叶窗(2a)引出。

43.可选地,还包括分别设置在所述提升管空气反应器(3)下部和提升器(6)下部的载氧体和催化剂入口,以补充载氧体和催化剂的磨损和流失。

44.可选地,所述第一气固分离器(4)排出含尘烟气,所述第二气固分离器(7)排出含尘尾气。

45.本发明的有益效果:(1)利用双循环的载氧体和焦油二氧化碳重整催化剂,实现了生物质气化及其气态产物中焦油、二氧化碳和粉尘的原位高效脱除,同时将焦油和二氧化碳转化为氢气和一氧化碳,提升了合成气的产率和品质,且原子和能量利用率显著提高。

46.(2)利用独立的双循环操作,可分别实现对生物质气化、焦油二氧化碳重整及载氧体和催化剂再生过程的独立优化调控,且避免了载氧体和焦油二氧化碳重整催化剂间的接触和相互污染。

47.(3)原位脱除焦油和二氧化碳减免了后续的冷凝净化单元且可利用气态产物中的显热直接与下游单元对接,既缩短了生物质化学链气化制合成气的工艺流程,降低了设备费用,又提高了能量综合利用效率。

48.(4)移动床重整反应中气固并流和错流的接触模式,利于焦油和二氧化碳与焦油二氧化碳重整催化剂的充分接触,实现焦油和二氧化碳的高效转化。

49.(5)提升管空气反应器下部设置密相流化床燃烧段,提供气体和固体足够的停留时间以使半焦充分燃烧及氧化态载氧体加热至所需的温度,克服了传统提升管反应器中气体和固体停留时间短的不足。

50.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。