1.本发明属于工业碳素材料生产中的炭化技术,尤其是涉及一种组合式炭化炉、组合式炭化系统及炭化工艺。

背景技术:

2.炭化炉是炭材料加工过程要涉及到的一个主要设备,比如,活性炭生产中的炭化炉,煤炼焦生产中的焦炉,以及利用炭的燃烧热混合煅烧各类材料的炉子等等。工业上,所谓炭化工艺就是指对一些特定炭类材料在隔绝空气的状态下进行密闭加热或烘烤的一个过程,也称炭的干馏过程或热解过程。当然依据不同的炭材料产品,在不同的场合,对原材料的加热方式、加热速度、加热温度等都会有不同要求,甚至对整个干馏过程的控制和产出的气体、液体、固体物质的处理也会有不同要求。

3.目前,工业上的炭化炉或炭化炉工艺一般均是针对某个产品专门开发设计,即炭化炉通常是被设计成一种固定式定型炉子。炉体型式、工艺过程设置是固定不可变化的,甚至每炉次产品产量变化都很小。因此,现有的炭化炉存在用途或功能单一、灵活性差、使用成本高的缺点。

技术实现要素:

4.本发明的目的在于提供一种组合式炭化炉、组合式炭化系统及炭化工艺,以解决现有炭化炉存在的用途或功能单一、灵活性差、使用成本高的问题。

5.为达此目的,本发明采用以下技术方案:

6.一种组合式炭化炉,其包括两个以上可沿竖向叠加的炭化单元,位于最底层的炭化单元能移走地密封设置于汇集烟道上,位于最上层的炭化单元的顶部开口上能移走地设置有密封顶盖,所述炭化单元均包括耐火壳体和耐火底板,所述耐火壳体和耐火底板围成顶部开口的炭化腔体,所述炭化腔体包括用于放置炭材料的炭化段和用于烟气燃烧的燃烧段,所述燃烧段位于所述炭化段的上方,且耐火壳体上设置有自耐火壳体外通向所述燃烧段的第一空气吸气管,位于上层炭化单元的耐火壳体密封且能移走地放置于下层炭化单元的耐火壳体上,所述炭化段处设置有用于烟气向下穿行的炭化烟道,所述耐火底板上开设有用于烟气穿行至下层炭化单元或汇集烟道内的穿孔。

7.进一步的说,所述炭化腔体的炭化段内竖直且间隔设置有将炭化段分割成若干个炭化室的若干块传热烟道板,所述炭化烟道开设于所述传热烟道板上,所述传热烟道板的底部与耐火底板的上表面接触,所述炭化烟道与所述穿孔相对应设置。

8.进一步的说,所述耐火底板采用活板,其通过若干个连接销可拆除地装配于所述耐火壳体的底部,以便于对炭化腔体内的物料进行卸料。

9.一种组合式炭化系统,其包括汇集烟道,所述汇集烟道上间隔开设有若干个烟道连接口,所述烟道连接口上均设置有上述组合式炭化炉,且所述汇集烟道的排烟端连接有用于将汇集烟道内的烟气引出的引风装置。

10.进一步的说,所述组合式炭化系统还包括自动搬运系统,所述自动搬运系统包括炭化炉搬运小车和吊运行车,所述吊运行车设置于组合式炭化炉的上方,所述炭化炉搬运小车设置于组合式炭化炉的一侧,对应于所述耐火壳体和密封顶盖上均设置有若干个挂钩,以便于通过起吊的方式将耐火壳体或密封顶盖进行装卸。

11.进一步的说,所述汇集烟道上还设置有烟道气余热锅炉,以将汇集烟道内的高温烟气的余热进行回收再利用。

12.进一步的说,所述引风装置的排风端通过管路连接有旋风除尘器,所述旋风除尘器通过管路连接排烟囱。

13.进一步的说,所述汇集烟道上间隔设置有若干个烟道连接底座,所述烟道连接底座的内腔包括矩形段和位于所述矩形段下方的倒锥形段,位于最底层的炭化单元的耐火壳体通过密封垫片放置于所述烟道连接底座上,所述倒锥形段的收缩锥口与汇集烟道的烟道连接口对接。

14.优选地,所述烟道连接底座上设置有通向其内腔的矩形段的开度能调节的第二空气吸气管。

15.一种炭化工艺,其包括以下步骤:

16.将配制成型后的炭化原料装入第一个炭化单元内,接着将第一个炭化单元通过自动搬运系统吊起并放置到汇集烟道的一个烟道连接口上,然后将密封顶盖吊装至第一个炭化单元的顶端;

17.通过预热或使用外供热源将第一个炭化单元内的炭化原料产生的气体点着,使该炭化单元内的温度达工艺设定温度,开启第一空气吸气管,从炭化室溢出的气体与吸入的空气相混合发生燃烧或部分燃烧,燃烧反应产生的烟气下行,经过炭化烟道将携带的热量传递给炭化室中的物料,对其进行加热干馏,然后烟气经穿孔和烟道连接口送入汇集烟道中,至此第一个炭化单元进入正常工作状态;

18.将装好炭化原料的第二个炭化单元通过自动搬运系统吊起并放置到汇集烟道的另一个烟道连接口上,再通过自动搬运系统将已进入正常工作状态的第一个炭化单元及密封顶盖放置于第二个炭化单元上,两者的耐火壳体之间通过密封垫片密封,由于第一个炭化单元和第二个炭化单元的炭化烟道是连通的,从第一个炭化单元出来的烟气就进入到第二个炭化单元的炭化烟道中,同时对第二炭化单元的炭化室的物料进行加热并点着溢出的气体,直至第二炭化单元也进入正常工作状态;

19.继续将已进入正常工作状态的炭化单元及密封顶盖放置于下一个待加热的炭化单元上,如此反复操作,使得汇集烟道上的所有组合式炭化炉的全部炭化单元都进入正常工作状态。

20.本发明的有益效果为,与现有技术相比,所述组合式炭化系统由一个或多个组合式炭化炉组成,每个组合式炭化炉包括两个以上沿竖向叠加的炭化单元,炭化单元可以被搬动或移动,也可以被相互组装和拆解,因此,可以对炭化过程进行变动和调整,则也就可以实现产品的变动,从而具有多种用途或功能,并具有较高的灵活性;当某个炭化单元内的炭材料炭化成熟后,即可将该炭化单元立即移走,从而避免浪费工序时间和能源,极大提高了炭化效率,降低了能耗和使用成本。

附图说明

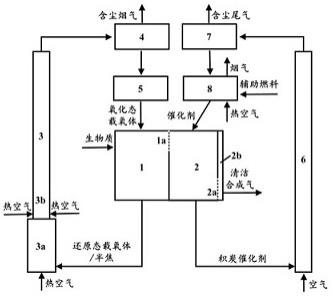

21.图1是本发明一实施例提供的组合式炭化系统的结构示意图;

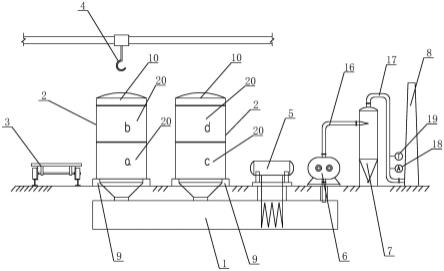

22.图2是本发明一实施例提供的组合式炭化炉的结构示意图。

具体实施方式

23.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

24.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容理解的更加透彻全面。需要说明的是,当部件被称为“固定于”另一个部件,它可以直接在另一个部件上或者也可以存在居中的部件。当一个部件被认为是“连接”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.请参阅图1和图2所示,本实施例中,一种组合式炭化系统主要包括汇集烟道1、组合式炭化炉2、炭化炉搬运小车3、吊运行车4、烟道气余热锅炉5、烟道气引风机6,旋风除尘器7和排烟囱8,汇集烟道1为地下的水平烟道,采用耐火材料砌筑,汇集烟道1上间隔设置有若干个烟道连接口,烟道连接口上砌筑有用于与组合式炭化炉2相连的烟道连接底座9,根据不同的工艺要求,可有选择地将组合式炭化炉2设置在某一或某些烟道连接底座9上,吊运行车4设置于组合式炭化炉2的上方,炭化炉搬运小车3设置于组合式炭化炉2的一侧,汇集烟道1的排烟端连接有烟道气引风机6,烟道气余热锅炉5设置于汇集烟道1上,烟道气引风机6的排风端通过管路连接有旋风除尘器7,旋风除尘器7通过管路连接排烟囱8。

26.组合式炭化炉2是由若干个炭化单元20组合而成,本实施例中,每两个炭化单元20竖向叠加成一个组合式炭化炉2,各个组合式炭化炉2分别坐落于汇集烟道1上,位于最上一层炭化单元20的顶部设置密封顶盖10。在各竖向叠加炭化单元20之间、炭化单元20与密封顶盖10和烟道连接底座9之间均设有连接密封垫片11。各个组合式炭化炉2之间工艺运行过程为并联运行,而组合式炭化炉2的各个炭化单元20之间工艺运行过程为串联运行。运行过程中的炭化单元20的调换搬运由炭化炉搬运小车3和吊运行车4完成,在各个炭化单元20上和密封顶盖10上均设有供起吊用的挂钩12。

27.组合式炭化炉2及炭化后续工艺系统的运行是在微负压或微真空状态下进行,系统内运行动力由烟道气引风机6提供。

28.炭化单元20包括一矩形的钢结构壳体200,耐火材料衬里201,耐火材料底板202、连接销203、耐火材料传热烟道板204,开度可调节的第一空气吸气管205和看火取样管206,钢结构壳体200作为炭化单元20的骨架用于承载,耐火材料衬里201用于隔热保温,钢结构壳体200与耐火材料衬里201共同构成一个整体刚性体。在这个矩形整体刚性体内部,耐火材料传热烟道板204采用镶嵌式结构,即使用多块耐火材料传热烟道板204竖向嵌入矩形钢

结构壳体200内把其分隔成若干个炭化室207,耐火材料传热烟道板204是一块有一定厚度的在上面穿有若干竖向炭化烟道208的板子,它既是炭化室207的分隔板,也是向炭化室207内进行间壁传热的烟道板。当然,耐火材料传热烟道板204也可与耐火材料衬里201一起浇筑成一个整体件,这主要取决于生产操作与原材料加工过程的方便性。炭化单元20的耐火材料底板202是一个活底,它依靠设置于钢结构壳体200四周水平方向的连接销203的抽插固定,采用活底结构可便于对炭化室中物料进行卸料。耐火材料底板202的上表面与竖向的耐火材料传热烟道板204的底部接触,且耐火材料底板202上设置有与炭化烟道208对应且相通的若干穿孔209,以便于烟气穿行,同时该穿孔209也具有将上下两个炭化单元20的气流串连为一体的功能。在钢结构壳体200内靠近顶部处留有一个高度不大的适量空间,可称这个空间为炭化单元20的燃烧室210。燃烧室210的两侧壁板上水平设置有开度可调节的第一空气吸气管205,燃烧室210内吸入的空气量可以通过第一空气吸气管205的开度控制。在这个燃烧室210内,吸入的空气与从炭化室207溢出的气体相混合发生燃烧或部分燃烧,燃烧反应产生的烟气下行,经过耐火材料传热烟道板204的炭化烟道208,将携带的热量传递给炭化室207中的物料。在炭化室207顶部靠中心部位上设置有看火取样管206,以跟踪炭化过程的情况。

29.密封顶盖10由一矩形钢壳体和耐火材料衬里构成且成一个整体,其的四个角旁边设有供起吊用的挂钩12。在密封顶盖10的顶部设置有就地的顶盖压力表13和顶盖温度计14,以观察炭化炉箱体内的工作压力和温度。

30.烟道连接底座9的内腔包括矩形段和位于矩形段下方的倒锥形段,烟道连接底座9的上端与位于最下层的炭化单元20的钢结构壳体200对接,在对接处设有密封垫片11,烟道连接底座9内腔的倒锥形段的收缩锥口与汇集烟道的烟道连接口对接。烟道连接底座9上设置有通向其内腔的矩形段的开度可调节的第二空气吸气管15,烟道连接底座9内腔的倒锥形段及汇集烟道的烟道连接口既是一个组合式炭化炉2的烟气收集室,也是一个燃烧室,以便使组合式炭化炉2中干馏出的烟气在进入汇集烟道1前尽可能将其中的可燃成分全部烧掉。在汇集烟道1上设置了烟道气余热锅炉5,一方面回收烟气的热能,一方面降低排向大气的烟气的温度。烟道气余热锅炉5可根据现场热源需求情况设计为饱和蒸汽锅炉、过热蒸汽锅炉,甚至为热水锅炉,自成体系,含给水系统、排污系统、热源输出系统等。在汇集烟道1的出口端设置有烟道气引风机6,为炭化炉体系运行提供动力。烟道气引风机6的出口通过第一管道16与旋风除尘器7连接,旋风除尘器7的气体出口又通过第二管道17与排烟囱8相连。第一管道16和第二管道17均采用钢制管道,在第二管道17上设置有烟道气成分取样口18和烟道气温度计口19。

31.上述组合式炭化系统具体的工艺步骤为:

32.在原料场,配制成型后的炭化原料被装入组合式炭化炉2的某一炭化单元20(如图1中标识的a,b,c,d),用炭化炉搬运小车3经轨道运送至炭化工段;炭化单元20由吊运行车4吊起搬运至汇集烟道1的一个烟道连接底座9上(有几个组合式炭化炉2,汇集烟道1上就设置有几个烟道连接底座9,两者匹配),然后将一个密封顶盖10盖上(密封顶盖10的数量与组合式炭化炉2的数量匹配)。第一次生产时需要对炭化单元20和原料进行预热,或者使用外供热源将炭化炉点着,使炉内温度达600℃~650℃,然后开启第一空气吸气管205,从炭化室207溢出的气体与吸入的空气相混合发生燃烧或部分燃烧,燃烧反应产生的烟气下行,经

过耐火材料传热烟道板204的炭化烟道208,将携带的热量传递给炭化室207中的物料,对其进行加热干馏,烟气穿过耐火材料传热烟道板204的炭化烟道208和耐火材料底板202后进入到烟道连接底座9内,在烟道连接底座9内,烟气与由第二空气吸气管15进入烟道连接底座9内的空气继续混合燃烧,最后烟气被送入汇集烟道1中,至此第一个炭化单元20基本进入正常工作状态。

33.重复从原料场将盛装好物料的第二个炭化单元20用炭化炉搬运小车3经轨道运送至炭化工段,然后第二个炭化单元20由吊运行车4吊起搬运至汇集烟道1的另一个烟道连接底座9上,接着用吊运行车4把进入正常工作状态的第一个炭化单元20及密封顶盖10吊起放置于第二个炭化单元20上(两个炭化单元20的钢结构壳体200之间要放置连接密封垫片11)。由于两个炭化单元20之间的耐火材料传热烟道板204的炭化烟道208是贯通的,即炭化烟道208上下连通,因此从第一个炭化单元20出来的烟气就进入到第二个炭化单元20的烟道,经过第二个炭化单元20的烟道的烟气对第二个炭化单元20的炭化室的物料进行加热并点着溢出的气体,直至第二个炭化单元20也进入正常工作状态。

34.采用上一个炭化单元20(或前面正常工作的炭化单元20)排出的热量加热下一个炭化单元20的物料,这种反复移动箱体的操作,使得组合式炭化炉2的全部炭化单元20都可进入正常工作状态(也称炭化炉热态工作状态)。当然,处于正常工作状态的某一炭化单元20,当其内物料达到炭化终温或设定的炭化时间时,可以随时通过吊运行车4将其移至炭化炉搬运小车3,并送往下一道工序或炭化产品冷却区。

35.处于热态工作状态的炭化单元20内具有很高的温度,卸料与装料操作一般也就几十秒至几分钟时间,由于刚卸完料的炭化单元20内含有很高的余热,因此新装入刚卸完料的炭化单元20内的物料无需再经过预热操作就可直接进入正常工作状态。由上所述可知,本炭化工艺属于一个循环操作过程。

36.组合式炭化炉2的工作过程(物料干馏过程)产生的烟气由烟道气引风机6吸入汇集烟道1。炭化炉炭化过程,通常每一吨原料炭或炭材料会产生数百立方米的烟气,烟气的温度有800℃~1800℃摄氏度,携带有巨大的热量,回收利用这部分热量是自然的。本发明或本炭化炉工艺是借助于设在汇集烟道1上的烟道气余热锅炉5来实现这部分热量的回收。如上所述本烟道气余热锅炉5属于一独立体系,可根据现场热源实际需求设置锅炉,本锅炉可以设计为生产饱和蒸汽、过热蒸汽、热水产品的锅炉,也可以设计为三者均可提供的锅炉,进而使产品可用于拖动蒸汽透平发电,可用于工业热源,也可以用于民用采暖。

37.从烟道气余热锅炉5排出的烟气温度已经很低(一般为140℃~180℃),随后烟气进入烟道气引风机6,引风机的型式可以采用离心式风机,也可以采用罗茨鼓风机等。从烟道气引风机6送出的烟气经第一管道16进入旋风除尘器7,经旋风除尘器7除尘净化后,通过第二管道17进入排烟囱8并从排烟囱8排出,在第二管道17上设置有烟道气成分取样口18和烟道气温度计口19,可以对烟道气的排烟温度和排烟成分(so2,no

x

等)进行监测分析。当然,烟道气的排烟成分so2,no

x

必须要满足国家和地方的环保标准,若不能够满足标准要求时,从工艺上可在旋风除尘器7与排烟囱8之间增设脱硫脱硝处理设施。

38.需要说明的是,本组合式炭化系统不仅仅适用于工业碳素材料的炭化工艺过程,根据需要进行适应性的调整还能够应用于炼焦、煅烧等工艺过程。

39.以上实施例只是阐述了本发明的基本原理和特性,本发明不受上述实施例限制,

在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。