1.本发明涉及摩托车技术领域,具体涉及一种用于大排量重型摩托车的润滑油及其制备方法。

背景技术:

2.已知的,大排量重型摩托车一般意义上是指排量在400cc以上的摩托车,主要是满足一部分摩托车爱好者的驾乘体验,喜欢高速超车的激情,经常有暴力驾驶现象。已知的,大排量重型摩托车多功能传动系用润滑油需要满足摩托车变速箱及主链箱和齿轮传动系统的润滑需求,目前还没有一款润滑油具备这种功能。部分客户用车辆齿轮油替代,虽然满足了齿轮传动的要求,但车辆齿轮油摩擦性能不足,满足不了摩托车变速箱及主链箱的润滑需求,导致摩托车换挡感受差、沉积物多、缩短换油期等问题。还有部分客户用轿车自动变速箱油替代,虽然满足了摩托车变速箱及主链箱的润滑需求,但由于轿车自动变速箱油本身的低粘度和极压抗磨性不足,会导致摩托车齿轮传动系统高温,甚至导致齿轮严重磨损,影响摩托车的使用寿命等,因此急需一种用于大排量重型摩托车的润滑油及其制备方法来解决现存的问题。

技术实现要素:

3.为克服背景技术中存在的不足,本发明提供了一种用于大排量重型摩托车的润滑油及其制备方法,本发明具有优良的摩擦性能,使摩托车换挡感觉舒畅,同时本发明还具有合适的粘度和优良的极压抗磨性,能满足摩托车齿轮传动系统的润滑需求,延长摩托车的换油周期等。

4.为实现如上所述的发明目的,本发明采用如下所述的技术方案:一种用于大排量重型摩托车的润滑油,所述润滑油按重量份具体包括如下组分:中性基础油

ꢀꢀꢀꢀꢀꢀ

30~40份;光亮油

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35~40份;烷基萘基础油

ꢀꢀꢀꢀ

5~10份;聚酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~10份;聚甲基丙烯酸酯

ꢀꢀ

2~4份;防锈剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5~2份;高效抗磨剂

ꢀꢀꢀꢀꢀꢀ

1.5~2份;高效极压剂

ꢀꢀꢀꢀꢀꢀ

1.5~2份;抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0~2份;摩擦改进剂

ꢀꢀꢀꢀꢀꢀ

1~2份;抗泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01~0.05份。

5.所述的用于大排量重型摩托车的润滑油,所述中性基础油为一类hvi150基础油或二类150n基础油;所述光亮油为一类hvi150bs基础油或二类hvih150bs基础油。

6.所述的用于大排量重型摩托车的润滑油,所述烷基萘基础油为100℃运动粘度28~32mm2/s的基础油;所述聚酯为100℃运动粘度600mm2/s的聚酯。

7.所述的用于大排量重型摩托车的润滑油,所述聚甲基丙烯酸酯为德国罗曼克斯的viscoplex

® 0-050。

8.所述的用于大排量重型摩托车的润滑油,所述防锈剂为石油磺酸盐或十七烯基咪唑啉丁二酸盐或十二烯基丁二酸中的任意一种或两种及两种以上的混合物。

9.所述的用于大排量重型摩托车的润滑油,所述高效抗磨剂为纳米硼酸盐或二烷基二硫代磷酸盐或磷酸三酯中的任意一种或两种及两种以上的混合物。

10.所述的用于大排量重型摩托车的润滑油,所述高效极压剂为硫化脂肪或硫化脂肪酸或硫化酯中的任意一种或两种及两种以上的混合物;所述的用于大排量重型摩托车的润滑油,所述抗氧剂为酚类或酚类衍生物或苯基-ɑ-萘胺或胺类衍生物中的任意一种或两种及两种以上的混合物;所述摩擦改进剂为非硫磷有机硼钼减摩剂;所述抗泡剂为甲基硅油或乙基硅油或丙烯酸酯-烷基醚共聚物中的任意一种或两种及两种以上的混合物。

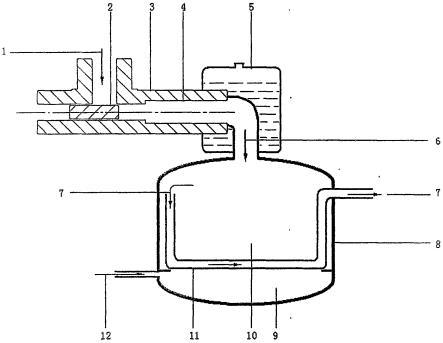

11.一种用于大排量重型摩托车的润滑油的制备方法,所述制备方法首先将中性基础油、光亮油和烷基萘基础油按重量份混合打入调和釜中,升温至55~65℃,随后按重量份依次加入防锈剂、高效抗磨剂、高效极压剂、抗氧剂和摩擦改进剂和抗泡剂,搅拌15~20分钟,最后按重量份加入聚酯和聚甲基丙烯酸酯,再连续搅拌35~40分钟即可制得成品。

12.所述的用于大排量重型摩托车的润滑油的制备方法,所述调和釜叶片转速保持在40~60r/min,调和温度保持在55~65℃。

13.采用如上所述的技术方案,本发明具有如下所述的优越性:通过本发明制备的润滑油具有优良的摩擦性能,能满足摩托车变速箱及主链箱的润滑需求,换挡时避免卡顿,感觉舒畅;同时还具有合适的粘度和优良的极压抗磨性,能满足摩托车齿轮传动系统的润滑需求,延长摩托车的换油周期等优点,适合大范围的推广和应用。

具体实施方式

14.通过下面的实施例可以更详细的解释本发明,本发明并不局限于下面的实施例;本发明所述的一种用于大排量重型摩托车的润滑油,所述润滑油按重量份具体包括如下组分:中性基础油

ꢀꢀꢀꢀꢀꢀ

30~40份;光亮油

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35~40份;烷基萘基础油

ꢀꢀꢀꢀ

5~10份;聚酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~10份;聚甲基丙烯酸酯

ꢀꢀ

2~4份;防锈剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5~2份;高效抗磨剂

ꢀꢀꢀꢀꢀꢀ

1.5~2份;高效极压剂

ꢀꢀꢀꢀꢀꢀ

1.5~2份;抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0~2份;

摩擦改进剂

ꢀꢀꢀꢀꢀꢀ

1~2份;抗泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01~0.05份。

15.具体实施时,所述中性基础油为高粘度指数润滑油基础油,粘度指数不小于95,可以选用一类hvi150基础油,也可以选用二类150n基础油;实施时优选二类150n基础油,其粘度指数不小于95,饱和烃含量不小于90% ;所述光亮油为高粘度润滑油基础油,所述高粘度润滑油基础油为一类hvi150bs基础油或二类hvih150bs基础油;所述烷基萘基础油为100℃运动粘度28~32mm2/s的基础油;聚酯具有优异粘附性和润滑性,优良的剪切稳定性,使用中粘度不衰减;更好的清洁性,使用中不容易产生油泥,有效的延长换油周期,聚酯为100℃运动粘度600mm2/s的聚酯;所述聚甲基丙烯酸酯为德国罗曼克斯的viscoplex

® 0-050;所述防锈剂为石油磺酸盐或十七烯基咪唑啉丁二酸盐或十二烯基丁二酸中的任意一种或两种及两种以上的混合物;所述高效抗磨剂为纳米硼酸盐或二烷基二硫代磷酸盐或磷酸三酯中的任意一种或两种及两种以上的混合物;所述高效极压剂为硫化脂肪或硫化脂肪酸或硫化酯中的任意一种或两种及两种以上的混合物;所述抗氧剂为酚类或酚类衍生物或苯基-ɑ-萘胺或胺类衍生物中的任意一种或两种及两种以上的混合物;所述摩擦改进剂为非硫磷有机硼钼减摩剂;所述抗泡剂为甲基硅油或乙基硅油或丙烯酸酯-烷基醚共聚物中的任意一种或两种及两种以上的混合物。

16.一种用于大排量重型摩托车的润滑油的制备方法,所述制备方法首先将中性基础油、光亮油和烷基萘基础油按重量份混合打入调和釜中,所述调和釜叶片转速保持在40~60r/min,调和温度保持在55~65℃,将调和釜的温度升温至55~65℃,随后按重量份依次加入防锈剂、高效抗磨剂、高效极压剂、抗氧剂和摩擦改进剂和抗泡剂,搅拌15~20分钟,最后按重量份加入聚酯和聚甲基丙烯酸酯,再连续搅拌35~40分钟即可制得成品。

17.本发明的具体实施例如下:实施例一:一种用于大排量重型摩托车的润滑油,由以下重量份的组分组成:二类150n基础油40份、二类hvih150bs基础油35份、烷基萘基础油5份、聚酯5份、聚甲基丙烯酸酯2份、防锈剂 1.5份、高效抗磨剂 1.5份、高效极压剂 1.5份、抗氧剂1份、摩擦改进剂1份、抗泡剂0.01份;其中,防锈剂为石油磺酸盐、十二烯基丁二酸两种的混合物;高效抗磨剂为纳米硼酸盐、二烷基二硫代磷酸盐两种的混合物;高效极压剂为硫化脂肪、硫化酯两种的混合物;抗氧剂为酚类衍生物中的酚酯型抗氧剂和胺类衍生物中的丁、辛基二苯胺两种的混合物;抗泡剂为甲基硅油和丙烯酸酯-烷基醚共聚物两种的混合物。

18.具体的,二类150n基础油40℃运动粘度28-32mm2/s.;具体的,二类hvih150bs基础油100℃运动粘度28-34mm2/s.;具体的,烷基萘基础油优选100℃运动粘度28-32mm2/s。

19.将中性基础油、光亮油和烷基萘基础油按重量份混合打入调和釜中,升温至65℃,随后按重量份依次加入防锈剂、高效抗磨剂、高效极压剂、抗氧剂、摩擦改进剂和抗泡剂,搅拌20分钟充分溶解;最后按重量份加入聚酯和聚甲基丙烯酸酯,再连续搅拌40分钟即可制得成品。整个生产过程中,调和釜叶片转速保持在60r/min,调和温度保持在65℃。

20.实施例二:一种用于大排量重型摩托车的润滑油,由以下重量份的组分组成:

一类hvi150基础油30份、一类hvi150bs基础油40份、烷基萘基础油10份、聚酯 10份、聚甲基丙烯酸酯4份、防锈剂 2份、高效抗磨剂 2份、高效极压剂 2份、抗氧剂2份、摩擦改进剂2份、抗泡剂0.05份;其中,防锈剂为石油磺酸盐、十七烯基咪唑啉丁二酸盐两种的混合物;高效抗磨剂为纳米硼酸盐、磷酸三酯两种的混合物;高效极压剂为硫化脂肪、硫化脂肪酸两种的混合物;抗氧剂为酚类衍生物中的酚酯型抗氧剂和苯基-ɑ-萘胺两种的混合物;抗泡剂为甲基硅油和乙基硅油两种的混合物。

21.具体的,烷基萘基础油优选100℃运动粘度28-32mm2/s。

22.将中性基础油、光亮油和烷基萘基础油按重量份混合打入调和釜中,升温至55℃,随后按重量份依次加入防锈剂、高效抗磨剂、高效极压剂、抗氧剂、摩擦改进剂和抗泡剂,搅拌15分钟充分溶解;最后按重量份加入聚酯和聚甲基丙烯酸酯,再连续搅拌35分钟即可制得成品。整个生产过程中,调和釜叶片转速保持在40r/min,调和温度保持在55℃。

23.实施例三:一种用于大排量重型摩托车的润滑油,由以下重量份的组分组成:二类150n基础油35份、一类hvi150bs基础油37份、烷基萘基础油8份、聚酯 8份、聚甲基丙烯酸酯3份、防锈剂 1.7份、高效抗磨剂 1.7份、高效极压剂 1.8份、抗氧剂1.5份、摩擦改进剂1.5份、抗泡剂0.03份;其中,防锈剂为十七烯基咪唑啉丁二酸盐、十二烯基丁二酸两种的混合物;高效抗磨剂为二烷基二硫代磷酸盐、磷酸三酯两种的混合物;高效极压剂为硫化脂肪酸、硫化酯两种的混合物;抗氧剂为酚类、酚类衍生物中的酚酯型抗氧剂和胺类衍生物中的丁、辛基二苯胺两种的混合物;抗泡剂为乙基硅油和丙烯酸酯-烷基醚共聚物两种的混合物。

24.具体的,二类150n基础油40℃运动粘度28-32mm2/s.;烷基萘基础油优选100℃运动粘度28-32mm2/s。

25.将中性基础油、光亮油和烷基萘基础油按重量份混合打入调和釜中,升温至60℃,随后按重量份依次加入防锈剂、高效抗磨剂、高效极压剂、抗氧剂、摩擦改进剂和抗泡剂,搅拌18分钟充分溶解;最后按重量份加入聚酯和聚甲基丙烯酸酯,再连续搅拌37分钟即可制得成品。整个生产过程中,调和釜叶片转速保持在50r/min,调和温度保持在60℃。

26.本发明所述的产品性能测试结果如下表:

本发明所述的产品在洛阳一家哈雷摩托售后服务店试用,客户反应使用效果好于美国原装进口的哈雷摩托配套专用油。具体表现为,使用上本产品后,同等的驾乘负荷和行驶距离,摩托车变速箱和齿轮箱的表面温度明显降低5~10℃,说明本产品的粘度保持性和摩擦耐久性更好;另外,换油周期也由原来的5000公里延长到6000公里左右,更加节能环保。

27.本发明未详述部分为现有技术。

28.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。