技术特征:

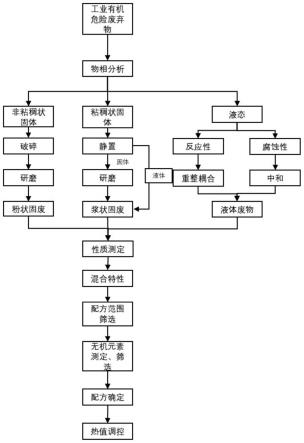

1.一种气化炉全有机混合废弃物入炉原料的分级调控配置方法,其特征在于,包括如下步骤:1)对待处理的工业有机废弃物进行物相分析;根据相态并对工业有机废弃物进行相应的预处理;2)对预处理后各工业有机废弃物进行理化性质检测;3)对检测后的各工业有机废弃物进行入炉原料配方筛选,使其满足气化炉入炉要求;4)将调控后的气化原料送入气化炉进行气化,所述气化炉仅以工业有机废弃物作为唯一入炉物料进行气化。2.根据权利要求1所述的气化炉全有机混合废弃物入炉原料的分级调控配置方法,其特征在于所述的步骤1)具体为:工业有机废弃物根据物相分为非粘稠状固体、粘稠状固体、液体三种状态,根据相态,对工业有机废弃物进行相应预处理;其中,非粘稠状固体废弃物经破碎和研磨,控制粒径在20目-300目,经研磨后的固体粉末储存待用;液体有机废弃物经相互反应去除反应性、调质中和,经过滤和静置后根据分层情况对各层液体在不同的原料槽中储存待用;粘稠状固体废弃物若能静置分层,上层液体作为液体有机废弃物处理;下层粘稠状固体或无法静置分层的粘稠状固体废弃物制浆待用。3.根据权利要求2所述的气化炉全有机混合废弃物入炉原料的分级调控配置方法,其特征在于,液体有机废弃物的预处理过程具体为:液体有机废弃物分类为有机溶剂和废水两大类;液体有机废弃物先经过滤后根据生产来源进入不同储罐待用;各储罐中的有机溶剂类的液体有机废弃物在有机溶剂反应釜中相互反应去除反应性;各储罐中的废水类液体有机废弃物在废水反应釜中相互反应中和;有机溶剂反应釜和废水反应釜中反应后的液体,经过滤后分别输送至有机溶剂中间槽与废水中间槽,有机溶剂中间槽与废水中间槽中的液体静置,废水输送至废水原料槽;有机溶剂静置出现分层,将各层有机溶剂分别输送至不同的有机溶剂原料槽存储。4.根据权利要求3所述的气化炉全有机混合废弃物入炉原料的分级调控配置方法,其特征在于,有机溶剂从中间槽输送到原料槽的过程中,利用质量流量计对分层现象进行判别,若输送过程质量流量计示数上升或下降10%,则认为该分层输送完成停止对相应原料槽进行输送,原料槽中液体有机废弃物搅拌均质待用。5.根据权利要求2所述的气化炉全有机混合废弃物入炉原料的分级调控配置方法,其特征在于,粘稠状固体废弃物的预处理过程具体为:粘稠状固体废弃物若能静置分层,上层液体作为液体有机废弃物处理;下层粘稠状固体或无法静置分层的粘稠状固体废弃物进入机械撕碎机对其撕碎,撕碎完成的固体废弃物进入封闭传送带,对其利用有机溶剂原料槽或废水原料槽中的液体有机废弃物进行清洗,原料槽的选择根据粘稠状固体溶解性进行选择;清洗完的粘稠状固体作为浆料搅拌待用;清洗出的包装桶碎片,塑料碎片收集洗涤后可作为固体有机废弃物处理,铁片收集洗涤后用于熔炼。6.根据权利要求1所述的气化炉全有机混合废弃物入炉原料的分级调控配置方法,其

特征在于所述的步骤2)具体为:预处理后各工业有机废弃物需对其热值、灰熔点、含水率、粘度、氯含量、磷含量、氟含量、硫含量、灰分化学成分、灰分含量、重金属含量、溶解特性、反应特性、ph值等进行测定;其中,有机溶剂无需测定灰熔点、灰分化学成分和灰分含量,固体粉末无需测定粘度。7.根据权利要求1所述的气化炉全有机混合废弃物入炉原料的分级调控配置方法,其特征在于所述的步骤3)中,入炉原料需要满足以下要求:原料总热值为10kj/g~40kj/g、原料灰分灰熔点为800℃~1400℃、原料粘度应为800~2000mpa

·

s、原料含水率为10%~50%、原料总氯含量应为0~25%、有机氯含量应小于6%、原料总硫量应小于8%、原料含总氟量应小于6%;原料灰分元素组成应满足:硅含量为5%-50%、磷含量应小于10%、铝含量为0%-15%、铁含量应小于10%、钠含量应小于40%、钙含量为10%-50%。8.根据权利要求1或7所述的气化炉全有机混合废弃物入炉原料的分级调控配置方法,其特征在于,步骤3)所述入炉原料配方筛选过程包括以下步骤:8.1)配方比例的筛选8.1.1)取各种待处理固体废物或粘流状固体废弃物分别掺杂进入废水中,当混合溶液粘度为800mpa

·

s时,记录各项物质掺杂量与废水质量百分比;该百分比为后续均匀实验表各物质与废水比例平行梯度设定上限参考值;8.1.2)对除废水与有机溶剂之外所有物质的灰熔点进行测定,以灰熔点为1200℃为界限,对物质进行分类;灰熔点高于1200℃的物质,在配方配置过程中,需控制其百分比含量,降低其平行梯度设计值,实际操作过程中,应对灰熔点高于1200℃物质,平行梯度初始值设置为0%,平行梯度之间差值,不应大于2%;灰熔点低于1200℃物质,平行梯度设置的过程则不需对此进行要求;8.1.3)根据需要处理危废种类数,选择相应均匀配方实验表;同时设定废水与初步配方混合比例为1:1;均匀配方实验表中平行梯度,参考步骤8.1.1)和8.1.2)范围进行设立,根据均匀实验表要求,对各物质含量比例进行填写,均匀实验表最终指标要求为配方灰分灰熔点为800℃-1200℃,配方粘度应小于800mpa.s;根据各配方依次对其进行检验;8.1.4)均匀配方实验表筛选出合乎要求的配方比例范围,同时分析各物质对配方的性质的影响,了解配方制备过程调整方向;配方筛选过程将会出以下几种情况:1、筛选配方表均满足要求;2、配方表部分满足要求;3、配方表均不满足要求;其中,出现情况1或情况2时,直接进入步骤8.1.5);若发生情况3,即无任何配方满足设定要求,则分析其不满足要求的指标,若性质指标中粘度不满足情况较多,配方与废水的配置比例调整,提高废水比例;若配方性质指标中灰熔点不满足情况较多,对高灰熔点物质的平行梯度数值减小,降低高灰熔点物质含量,并重新进行筛选;直至符合情况1或情况2;8.1.5)初步筛选后的配方测定灰分化学成分,判断灰分各项数据是否满足入炉原料规定要求;若灰分化学成分满足规定要求则该配方可作为配方进行工业配置使用;若配方灰分化学成分不满足则对其化学成分分析,确定影响指标的关键组分,降低或调高组分含量;调整的范围为均匀实验表筛选内配方实验范围,通过调整确定入炉原料初步配方;8.1.6)入炉原料初步配方再次测定其原料热值,根据其热值的多少,经平均计算,确定加入有机溶剂含量,调节入炉原料的热值数据;最终输出入炉混合液配置比例表,确定各物质用量,得到最终筛选的配方比例,进行备料;

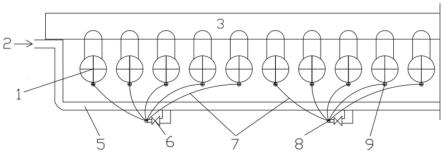

8.2)入炉原料混合液的配置根据步骤8.1)筛选的配方比例,按照废水、粘性固体、非粘性固体粉末的顺序依次,将废水、粘性固体、非粘性固体粉末输入搅拌釜进行充分搅拌;输送过程中有机溶剂与搅拌釜搅拌的原料可各自独立地输入气化炉,也可在混合器中混合后一起输入气化炉,有机溶剂的用量同样由步骤8.1)筛选的配方比例决定。

技术总结

本发明公开了一种气化炉全有机混合废弃物入炉原料的分级调控配置方法。工业有机废弃物中含有大量不同相态、密度、形态及理化性质的有机物,在进入高温气化炉进行资源化利用之前,需要对有机物进行分级预处理、均质化、精准调控等配制过程,主要流程包括:工业有机废弃物的性质及元素检测,不同相态废物的预处理,有机废弃物混合物配伍,有机废弃物混合物性质检测与调整,有机废弃物混合物入炉标准与异常情况解决等步骤。本发明为工业有机废弃物通过高温熔融气化炉实现资源化利用,提供了科学高效的配制方法。效的配制方法。效的配制方法。

技术研发人员:章磊 陈建 何先标 李亚平 唐量华 陈双伟 戴世良 赵楚 张莉 王明霞

受保护的技术使用者:浙江凤登绿能环保股份有限公司

技术研发日:2022.02.28

技术公布日:2022/6/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。